双护盾TBM滚刀磨损及换刀判定案例分析

翟乾智, 周建军, 李宏波, 王利明

(1. 盾构及掘进技术国家重点实验室, 河南 郑州 450001; 2. 中铁隧道局集团有限公司, 广东 广州 511458)

0 引言

近年来,双护盾TBM越来越多地应用到城市地铁的建设中,青岛、重庆、深圳等多个城市已经成功应用。双护盾TBM优良的掘进性能已经成为岩石地层城市地铁施工的首选装备,而刀具磨损的问题也越来越成为影响双护盾TBM快速掘进的影响因素。

经过深圳地铁10号线、6号线和8号线双护盾TBM的实践证明,滚刀磨损检查更换的时间占据了总施工推进时间的10%~28%,严重影响了双护盾TBM的掘进进度。现场1月内各工序消耗时间统计如图1所示。更换刀具和维修刀具的费用占据设备维修费用的40%左右,造成了施工成本的快速上升。为了更好地完善双护盾TBM在城市地铁中的应用,滚刀磨损的研究已经迫在眉睫。

图1 现场各工序消耗时间占比

为了减少滚刀更换时间,提高双护盾TBM的掘进效率,许多学者对滚刀磨损预测进行了分析。如张厚美等[1]研究了利用盾构掘进参数判断滚刀磨损的程度; 赵维刚等[2]研究了滚刀异常磨损的识别分析; 李刚等[3]、赵海鸣等[4]研究了采用CSM模型对双护盾TBM滚刀磨损的预测; 万治昌等[5]通过对秦岭隧道滚刀更换研究,提供了换刀刀高差的经验数据; 赵战欣[6]对滚刀磨损进行研究,统计了滚刀异常磨损的刀位分布图,但未能对滚刀磨损进行定量分析; 金艳秋等[7]分析了滚刀对称磨损和异常磨损的原因,并根据经验给出防止滚刀磨损的方法; H.P.Sanio等[8]、J.Rostami等[9]对滚刀磨损预测模型进行了研究;翟乾智等[10]对滚刀的布置和换刀进行了研究; 李宏波等[11]利用声发射原理分析了滚刀磨损的状态; 李超等[12]在实验室条件下进行了滚刀更换和磨损的分析; 蔡昱等[13]根据实验室条件下的理论计算结果和实验模型进行了滚刀磨损预测; 王凯等[14]对盾构滚刀的磨损检测进行了分析,得出了实验室条件下的滚刀磨损有关的压痕磨损规律; 苏明等[15]根据不同地层的滚刀磨损,得出了复合地层条件下滚刀磨损的定量分析; 张厚美[16]通过分析秦岭隧道掘进机,提出了滚刀二次磨损的概念。然而,上述研究未能对滚刀磨损和更换进行关联研究,换刀原则研究缺乏数据支撑,仅经验较多。

本文依托深圳地铁10号线滚刀磨损统计数据,重点分析滚刀的磨损情况和换刀时机,根据各刀位换刀时的磨损量,分析各刀位换刀的最佳位置和换刀的时机选择,为TBM的滚刀磨损和更换时机提供一种新的思路。

1 工程及设备概况

1.1 工程概况

深圳地铁10号线全长29.5 km,途经深圳市福田、龙华新区、龙岗区,下穿深圳地铁9号线、皇岗彩田立交、厦深铁路,上跨东江水源工程。

全线最长区间为孖—雅区间,全长3 860.5 m,双护盾TBM掘进段为2 688 m,矿山法空推段为1 181 m。

孖—雅区间穿越鸡公山,双护盾TBM隧道埋深为50~232.7 m,最大纵坡为27‰,地层主要是以中—微风化花岗岩为主,岩石的单轴抗压强度为129 MPa,中—微风化花岗岩地层占据双护盾TBM掘进隧道的95%以上。区间穿越2条大的地质断裂带。孖—雅区间段工程示意图如图2所示。

图2 孖—雅区间段工程示意图

1.2 双护盾TBM主机概况

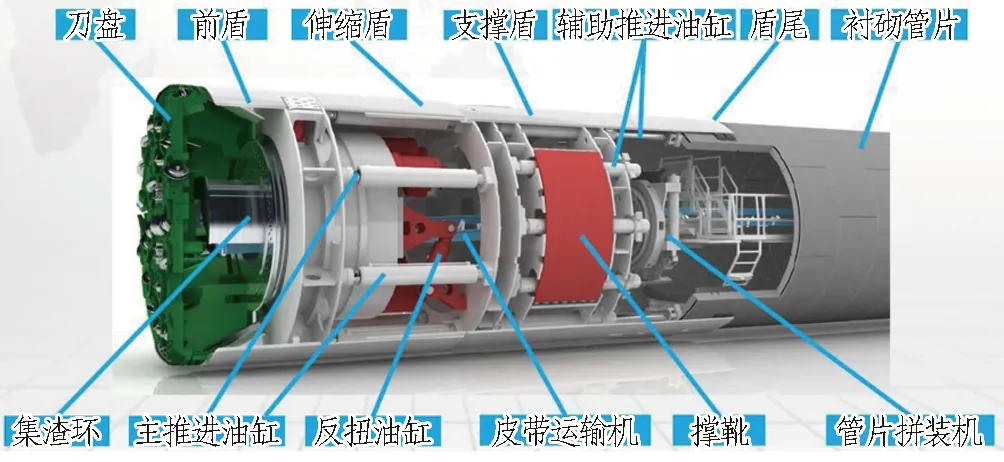

双护盾TBM隧道掘进采用中铁装备255号双护盾TBM,总质量为1 100 t,主机长度为11.7 m,整机长度为118 m,如图3所示。

图3 双护盾TBM

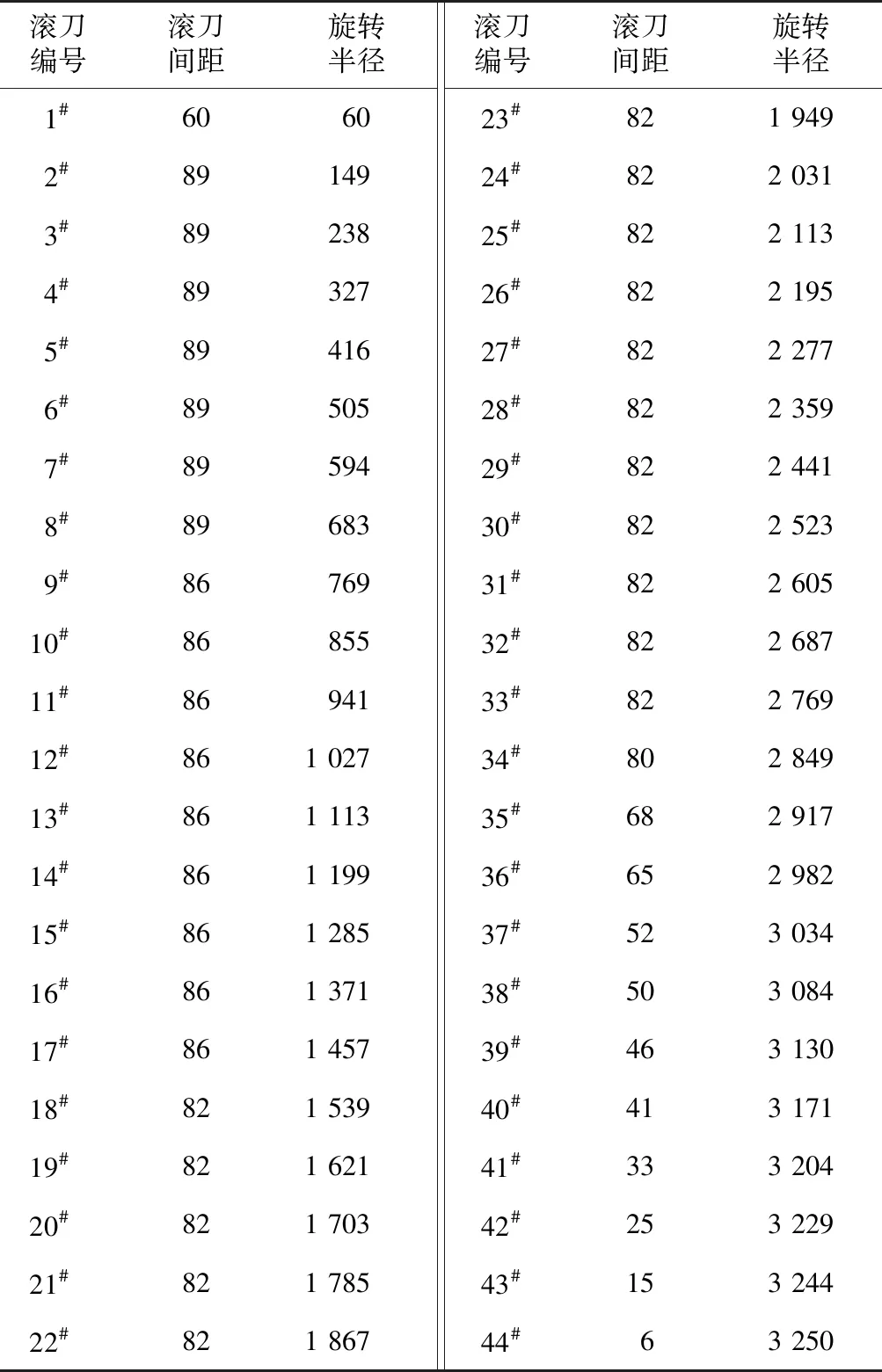

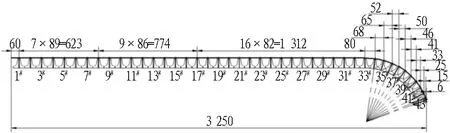

刀盘设计尺寸为6 500 mm,设置44把滚刀。其中1#—8#为43.18 cm(17英寸)双刃滚刀,滚刀间距为89 mm; 9#—33#为48.26 cm(19英寸)正面滚刀,刀间距为86 mm和82 mm; 34#—44#为48.26 cm(19英寸)边缘滚刀。滚刀旋转半径如表1所示,滚刀间距设置如图4所示,滚刀整体布置如图5所示。

表1 滚刀旋转半径

图4 滚刀间距布置图(单位: mm)

图5 滚刀布置图

滚刀采用背装式安装,该设计方便滚刀的更换和检修。刀座采用楔锁拉紧装置式重载刀座,能够承受滚刀的冲击荷载。刀盘采用Q345D材质,屈服强度大于345 MPa,面板厚度为270 mm,能保证刀盘的强度和稳定性。为保证中心滚刀轨迹均匀地分布于破岩区域,中心滚刀采用偏心14.5 mm设计。

2 滚刀磨损分析

2.1 滚刀磨损量统计

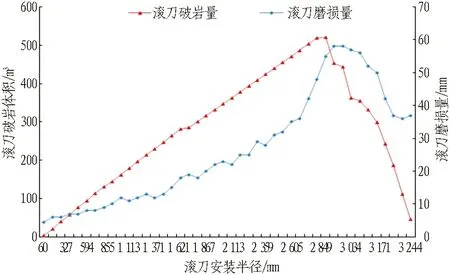

为了研究滚刀破岩的效率,通过计算分析刀盘在贯入度为8 mm/r情况下,双护盾TBM掘进369 m各刀位滚刀磨损和滚刀破岩的数据,得到曲线对比图,如图6所示。

图6 滚刀破岩体积、磨损量和安装半径的关系

Fig. 6 Relationship among rock broken volume, wear and installation radius of disc cutter

图6中滚刀破岩体积主要通过滚刀破岩面积和掘进进尺的乘积得到,也可以通过以下计算方法得到。

假设滚刀安装半径为ri,该把滚刀破岩区域的面积

(1)

刀盘旋转一周的体积即为破岩面积乘以滚刀贯入度。滚刀在369 m地段掘进时滚刀的破岩总体积

Vi=Si·369。

(2)

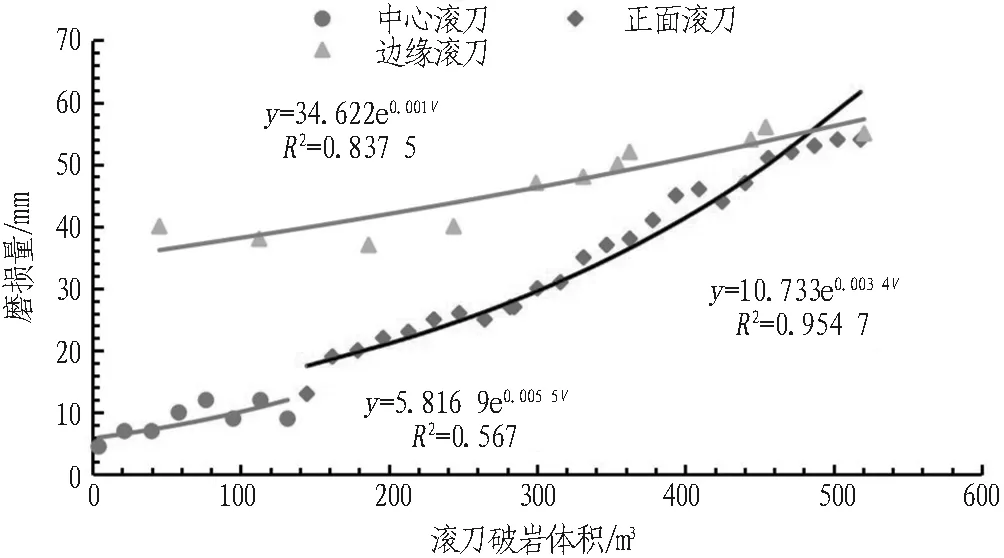

2.2 滚刀磨损量和破岩量关系

为了定量了解各刀位滚刀破岩体积和滚刀磨损量的关系,现将滚刀掘进369 m时各滚刀位的磨损量和破岩体积进行分析,结果如图7所示。

图7 滚刀磨损量和滚刀破岩体积关系

Fig. 7 Relationship between disc cutter wear and rock broken volume

从滚刀区位磨损-破岩分析可以看出:

1)中心滚刀(1#—8#)磨损量随着破岩体积的变化呈现出指数形式关系

y=5.816 9e0.005 5V。

(3)

式中:y为滚刀磨损量,mm;V为滚刀破岩体积,m3。

回归相关系数R2=0.567,呈现出高度的相关性。

2)正面滚刀(9#—33#)磨损量随着破岩体积的变化两者近似服从指数函数关系

y=10.733e0.003 4V。

(4)

式中:y为滚刀磨损量,mm;V为滚刀破岩体积,m3。

回归相关系数R2=0.954 7,两者高度相关。

3)边缘滚刀(34#—44#)磨损量随着破岩体积的变化近似服从指数函数关系

y=34.622e0.001V。

(5)

式中:y为滚刀磨损量,mm;V为滚刀破岩体积,m3。

回归相关系数R2=0.837 5,两者高度相关。

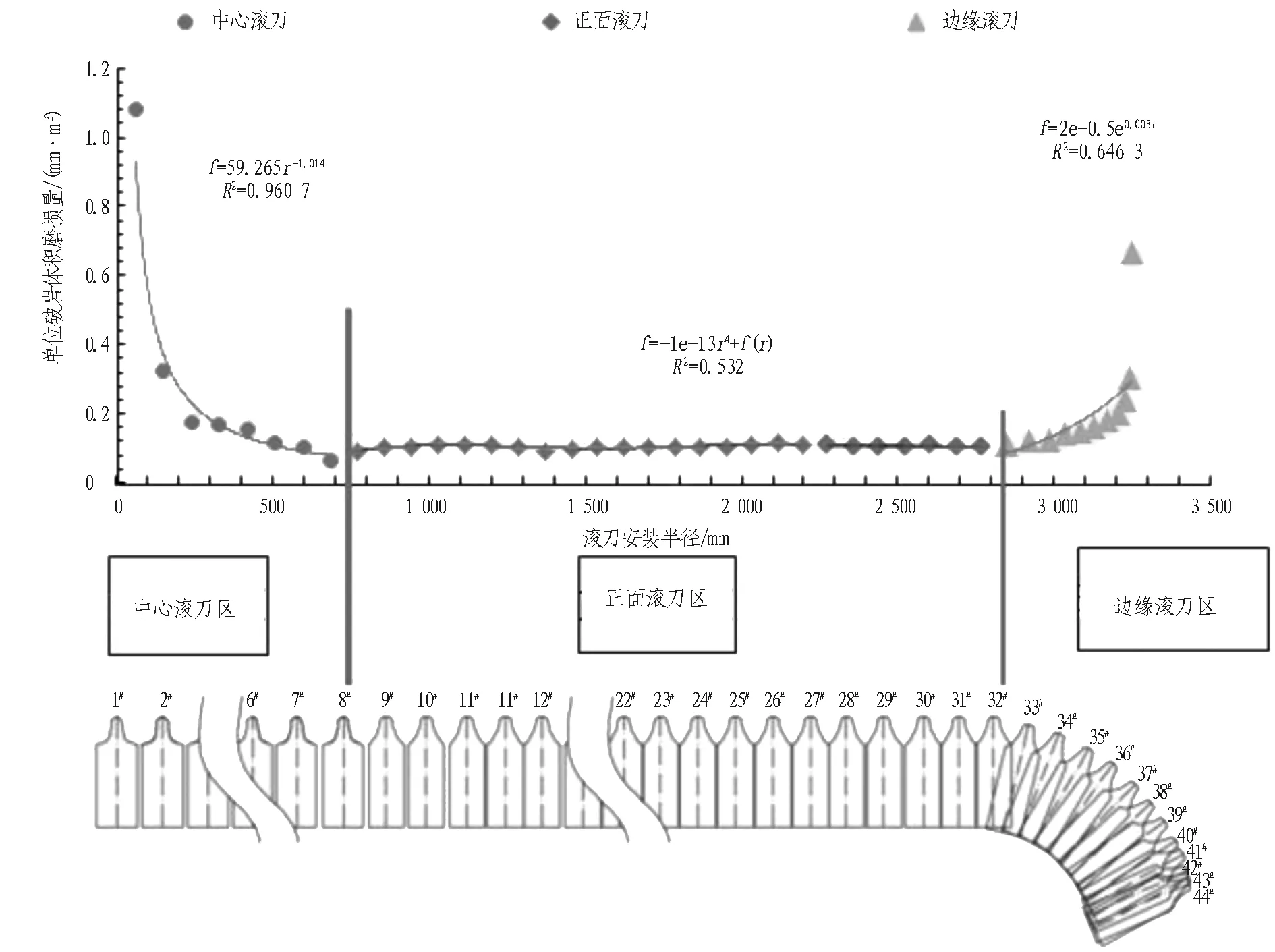

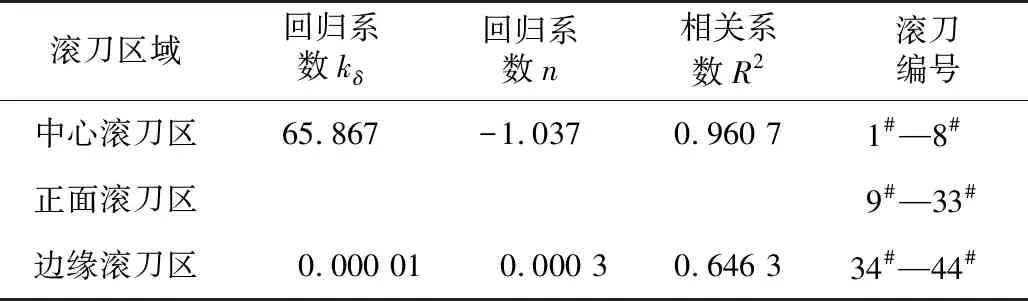

2.3 单位破岩体积磨损定量分析

为了分析各刀位滚刀磨损和滚刀破岩体积的定量关系,现定义滚刀单位破岩体积磨损系数f为滚刀累计磨损量与滚刀破岩体积之比。根据上述定义比值,得到各刀位滚刀单位破岩体积系数分布曲线如图8所示。

图8 滚刀单位破岩体积磨损系数分布

由图8可以看出,各刀位滚刀单位破岩体积磨损系数成“U”型分布,具有明显的规律性。

1)中心滚刀区。位于刀盘旋转中心区域,有8把滚刀(1#—8#)。该区域滚刀安装半径小于683 mm,其中1#滚刀的单位破岩体积磨损系数为1.079 mm/m3,即中心1#滚刀破岩1 m3就会造成1.079的滚刀磨损; 8#滚刀的单位破岩体积磨损系数为0.108 mm/m3,表示8#滚刀每破岩1 m3就会造成滚刀磨损0.108 mm。随着滚刀安装半径增加,滚刀单位破岩体积磨损量减小。中心滚刀单位破岩体积磨损量和滚刀安装半径的关系服从函数

f=59.265r-1.014。

(6)

式中:f为单位破岩体积磨损系数;r为滚刀安装半径,mm。

回归相关系数R2=0.960 7,两者高度相关。

2)正面滚刀区。位于刀盘正面靠内区域,约有18把滚刀(9#—33#)。该区域滚刀安装半径为769~2 769 mm,正面滚刀的单位破岩体积磨损系数为0.102~0.114 mm/m3。

随着滚刀安装半径增加,滚刀单位破岩体积磨损量变化较小。

3)边缘滚刀区。位于刀盘边缘区域,约有11把边缘滚刀(34#—44#)。该区域滚刀安装半径为2 849~3 250 mm,随着滚刀安装半径增加,滚刀单位破岩体积磨损系数由0.103~0.886 mm/m3急剧增加,滚刀的磨损量出现额外增加,换刀时发现,35#边缘滚刀出现磨损量系数增大的旋转半径就是岩碴堆积的高度边缘区,滚刀磨损受岩碴堆积高度影响。

边缘滚刀单位破岩体积磨损量和滚刀安装半径的关系服从函数

f=2e-0.5e0.003r。

(7)

式中r为滚刀安装半径,mm。

回归相关系数R2=0.646 3,呈现出明确的相关性。不同滚刀区域参数如表2所示。

表2 不同滚刀区域参数

3 换刀准则

为了分析双护盾TBM在花岗岩地层中掘进时的磨损情况,对孖—雅双护盾TBM区间右线900 m距离的滚刀更换频次进行统计。滚刀更换统计如表3所示。

表3 滚刀更换统计

对现场滚刀损毁形式进行统计,发现滚刀正常磨损占据80%,滚刀偏磨占据15%。滚刀更换统计分析如图9所示。

边缘滚刀由于极限磨损量较小,在达到极限磨损量后可调配到正面滚刀位置继续使用。为减少不必要的换刀时间,有必要对滚刀的换刀频次和换刀时机进行研究。不同刀位更换频次图如图10所示。

图10 不同刀位更换频次图

Fig. 10 Replacement frequency of disc cutters at different positions

由图10可以看出,随着安装半径的增大,滚刀的更换频次也出现增大的趋势。为了减小滚刀更换时间,有必要研究滚刀最优的更换时机。

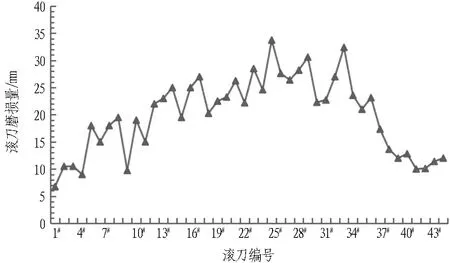

为了研究滚刀更换时机,对各刀位滚刀的磨损量和换刀次数进行分析,得到各刀位换刀平均磨损量,如图11所示。

图11 各刀位滚刀平均磨损量

由图11可以看出: 1)更换滚刀时,最大磨损发生在25#—34#滚刀,平均磨损量为30 mm; 2)边缘滚刀更换时,平均磨损量为12 mm左右。

现场进行滚刀更换是以边缘滚刀作为控制点,当40#—44#边缘滚刀磨损量达到15 mm时即进行滚刀更换,此时可以保证双护盾TBM的开挖直径。经过实践,发现40#—44#滚刀由于刀高差同时更换的原因,往往很少能够达到磨损量15 mm。经过统计,发现滚刀平均更换的磨损量为12 mm左右,此时正面滚刀的平均磨损量为28 mm,最大磨损发生在29#正面滚刀处附近。此时33#正面滚刀未达到最大磨损量,滚刀更换过于频繁,影响了TBM的掘进效率。

本文建议在更换滚刀时,以最大编号的正面滚刀在33#滚刀达到最大磨损量35 mm作为滚刀更换的依据,对两侧滚刀进行刀高差检查,确认滚刀是否进行更换。

4 结论与讨论

1)滚刀在花岗岩地层中磨损较为严重,边缘滚刀的磨损更为剧烈。在实践中发现双护盾TBM滚刀的磨损与岩碴堆积高度有关,应提高排碴效率,优化出碴结构,减小掌子面的岩碴累积。

2)通过滚刀破岩体积和磨损量的分析,可以根据掘进进尺预测换刀时间,为双护盾TBM滚刀的周期检查节约时间,提高设备利用效率。

3)通过换刀频次的分析可以总结出适合花岗岩地层掘进的最大滚刀磨损量。在进行滚刀更换时以正面滚刀的最大磨损作为控制量,减少滚刀的不必要检测次数,提高掘进速度,同时可以提高掘进效率。

4)本文基于现场滚刀磨损和换刀频次入手进行滚刀研究,具有部分局限性,还需对换刀原理进行深入探讨。滚刀更换刀高差的原则仍需进一步研究,使其具有普遍适用性,从而应用在广泛的盾构/TBM工程中。