高纯度乙醇酸结晶工艺研究

于鹏浩

上海华谊集团技术研究院(上海 200241)

科研开发

高纯度乙醇酸结晶工艺研究

于鹏浩

上海华谊集团技术研究院(上海 200241)

采用结晶工艺制备高纯度的乙醇酸晶体。详细考察了结晶原液溶质质量分数、陈化时间、降温速率、终点温度、搅拌速率和晶种加入量等对乙醇酸收率和纯度的影响。结果表明,优化的工艺条件为:结晶原液溶质质量分数为80%,陈化时间为180 min,终点温度为5℃,降温速率为0.3~0.4℃/min,搅拌速率为50 r/min,晶种加入量为0.5%。在该优化工艺条件下,乙醇酸晶体纯度高于99%,晶体收率为44%~45%。

乙醇酸 结晶工艺 收率 总酸

中国分类号 TQ216

乙醇酸(HO-CH2-COOH,GA)又称羟基乙酸,是一种结构最简单的脂肪族α-羟基羧酸,被广泛应用于日化、医疗、涂料等各行业中[1]。在自然界中,乙醇酸主要存在于甘蔗、甜菜以及未成熟的葡萄中,其含量较低,且与其他物质共存,难以分离提纯,因此工业上大多依靠化学合成法制备[2]。

近年来,合成气制备草酸二甲酯(DMO)及其加氢制乙二醇(EG)技术已经率先在中国实现了工业化,对其下游产业链的开发也成为当前研究的热点。随着石油资源的日益枯竭,利用我国丰富的煤炭和天然气资源来发展C1化学具有重要意义[3-5]。上海华谊集团技术研究院成功开发了由草酸二甲酯加氢生成乙醇酸甲酯(MG),并进一步水解制备乙醇酸的工艺路线。随着乙醇酸应用领域的不断拓展,对其纯度要求越来越高,而目前国内产品一般为70%(质量分数)的水溶液,高纯度乙醇酸晶体在国内还未普遍工业化生产,因此开发制备高纯度乙醇酸晶体的方法十分重要。目前乙醇酸的提纯常采用酯化水解法、溶剂萃取法、协同萃取和结晶法[6-8],其中最常用的为结晶工艺。本文重点研究了采用结晶工艺制备高纯度的乙醇酸晶体。

1 实验部分

1.1 实验试剂和实验仪器

实验试剂:乙醇酸溶液(w≥30%),上海华谊集团技术研究院;正丁醇(w≥99.5%)、甲醇(w≥ 99.5%)、活性炭(44 μm),国药集团化学试剂有限公司;乙醇酸晶体(w≥99.0%),美国杜邦公司。

实验仪器:DLSB低温冷却液循环泵,南京先欧仪器制造有限公司;玻璃夹套结晶器(500 mL),上海一凯仪器设备有限公司;搅拌电机、调速器(DF-101S),上海梅颖浦仪器仪表制造有限公司;SHB-Ⅲ循环水式多用真空泵,郑州长城科工贸有限公司;JM222HI便携式智能数字温度计,烟台云飞自控科技有限公司;JH3101电子天平,上海天美天平仪器有限公司。

1.2 工艺流程

将结晶原液浓缩至不同的浓度,称取一定量的结晶原液置于结晶釜中,开启搅拌和冷却液循环装置,调整搅拌速率、冷凝速率及冷凝终点温度,待降至所需温度时,加入一定量的晶种并记录。实验结束后,停止搅拌并过滤。待晶体抽滤后放入真空干燥箱中,干燥4 h后,进行称重和分析。

1.3 分析方法

实验主要对晶体中总酸、草酸、水分含量(质量分数)进行分析。

总酸含量分析:称量2 g样品,加入50 mL氢氧化钠标准滴定溶液[c(NaOH)=1 mol/L]进行溶解,于70℃保温30 min,加2~3滴酚酞指示液(10 g/L),用盐酸标准滴定溶液[c(HCl)=1 mol/L]滴定至溶液粉红色消失。同时做空白实验。

水含量分析:采用梅特勒-托利多公司的T50Karl-Fisher滴定仪进行分析。

草酸含量分析:采用Alliance e2695高效液相色谱仪进行定量分析,液相色谱分析条件如下:载气为高纯氮气,色谱柱为Atlantis T3色谱柱(4.6 mm× 150 mm,3 μm),流动相为乙腈与0.05%H3PO4(二者体积比为1∶9),流速为0.4 mL/min,保留时间为20 min。

2 结果与讨论

2.1 乙醇酸和草酸溶解度测定

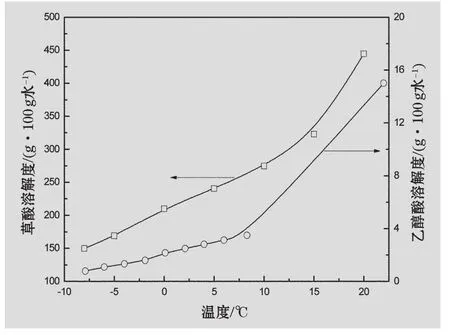

乙醇酸溶液由草酸二甲酯加氢水解制备(存在少量未完全反应的草酸二甲酯),草酸二甲酯水解会生成草酸,因此分别测定了乙醇酸和草酸在不同温度下的溶解度曲线,结果如图1所示。

图1 不同温度下草酸和乙醇酸的溶解度曲线

由图1可知,乙醇酸在纯水中的溶解度随温度的升高而变大,22℃时乙醇酸的溶解度为400 g/100 g水(即质量分数为80%),因此为了得到较高的收率,结晶时需要较高的溶质质量分数,并降低到较低温度使其结晶析出。此外,草酸在水中的溶解度不大,但是乙醇酸晶体用于高档化妆品时,需要严格控制草酸的含量,因此需要对原料乙醇酸甲酯中的草酸二甲酯进行严格控制。

2.2 不同结晶原液质量分数对结晶过程的影响

理论上,结晶原液中溶质的质量分数越高,晶体越容易析出,收率越高。为了得到高收率和总酸含量的乙醇酸晶体,在陈化时间为180 min、降温速率为0.3℃/min、终点温度为5℃、搅拌速率为100 r/min、晶种添加量为0.1%的条件下,考察了不同质量分数的结晶原液对乙醇酸产品收率和总酸含量的影响,结果如图2所示。

图2 结晶原液质量分数对收率和晶体纯度的影响

由图2可知,结晶收率随乙醇酸质量分数的增加而提高,但是晶体总酸含量则越低,当质量分数为85%时,乙醇酸晶体的总酸含量仅为97.7%,不满足市售晶体总酸含量大于99%的要求。主要是由于在浓缩为高浓度结晶原液的过程中,乙醇酸容易发生聚合,导致少量的低聚物(主要是二聚体)生成。因此选择结晶原液质量分数为80%较为适宜。

2.3 陈化时间对结晶过程的影响

陈化时间对晶体的收率、粒度和总酸含量有很大影响,陈化过程可使细小的晶体颗粒溶解,较大的晶体颗粒则继续生长,从而使产品粒度慢慢趋于均匀。在结晶原液溶质质量分数为80%、降温速率为0.3℃/min、搅拌速率为100 r/min、晶种添加量为0.1%、终点温度为5℃的条件下,考察了陈化时间对收率和晶体总酸含量的影响,结果如图3所示。

图3 陈化时间与乙醇酸收率、总酸含量的关系

由图3可以看出,随着陈化时间的增加,晶体的收率和总酸含量都有所增加。陈化时间由60 min延长至180 min时,晶体收率和总酸含量增加显著。当陈化时间超过180 min时,结晶和溶解过程处于平衡状态,乙醇酸晶体的收率和总酸含量基本不再增加。因此选择陈化时间为180 min较为适宜。

2.4 降温速率对结晶过程的影响

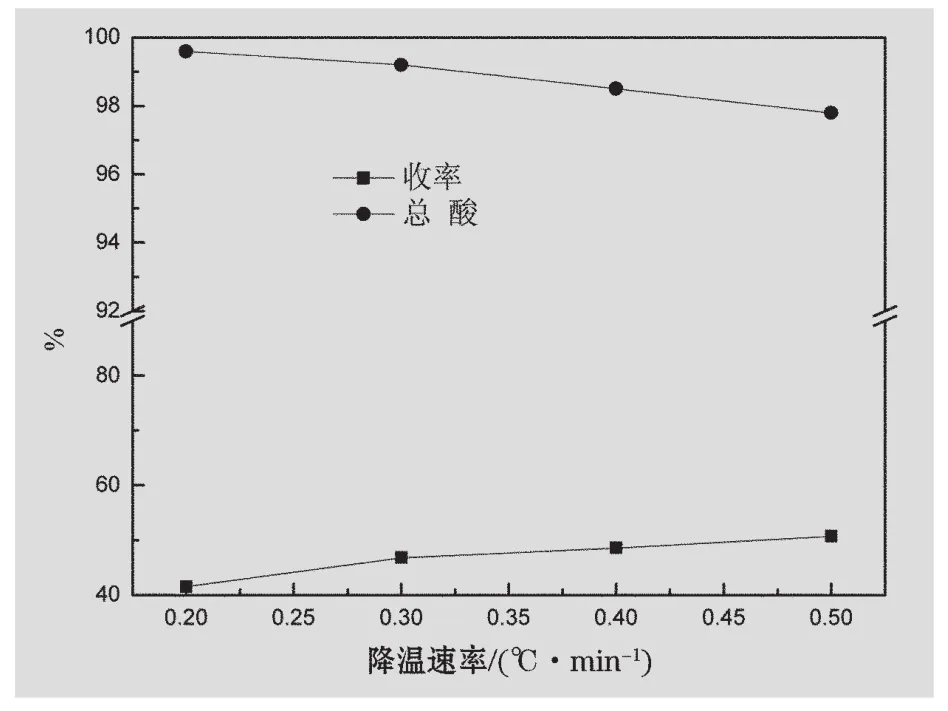

过饱和度是溶液结晶的驱动力,结晶过程最理想的状态是恒过饱和度,可通过控制降温速率来实现。降温速率越大,溶液产生的过饱和度就越大,成核速率和生长驱动力也随之增大。但是过快的降温速率会使晶体的成核速率大于晶体的生长速率,从而导致系统成核过多,晶体颗粒较小,且分布不均匀。在结晶原液溶质质量分数为80%、陈化时间为180 min、终点温度为5℃、搅拌速率为100 r/min、晶种加入量为0.1%的条件下,考察了降温速率对晶体收率和总酸含量的影响,结果如图4所示。

图4 降温速率对晶体收率和总酸含量的影响

由图4可以看出,随着降温速率的增加,晶体的收率逐渐增加,总酸含量逐渐减少。降温速率过快时,过饱和度增加过快,导致晶体中包含杂质,使晶体的总酸含量降低,综合考虑,选择降温速率为0.3~0.4℃/min比较适宜。

2.5 结晶终点温度对结晶过程的影响

结晶终点温度对晶体的收率有较大的影响。在结晶原液溶质质量分数为80%、陈化时间为180 min、降温速率为0.3℃/min、搅拌速率为100 r/min、晶种加入量为0.1%的条件下,考察了结晶终点温度对晶体总酸含量和收率的影响,结果如图5所示。

图5 结晶终点温度对收率和总酸含量的影响

由图5可以看出,结晶终点温度对总酸含量几乎没有影响,但是收率却随着温度的降低逐渐增加。分析可知,乙醇酸的结晶过程是一个动态平衡的过程,温度越低乙醇酸的溶解度越低,析出的乙醇酸晶体也越多。根据工艺需要,希望可以同时得到总酸含量为70%的母液和纯度为99%的晶体两种产品,由图5可知,结晶终点温度为5℃时,既可以得到纯度为99%的晶体,同时结晶母液乙醇酸含量为70%,刚好可以满足同时得到两种产品的需要。因此,选择5℃作为结晶终点温度较为适宜。

2.6 搅拌速率对结晶过程的影响

在结晶原液溶质质量分数为80%、陈化时间为180 min、降温速率为0.3℃/min、终点温度为5℃、晶种加入量为0.1%的条件下,考察搅拌速率对晶体收率和总酸含量的影响,结果如表1所示。

表1 搅拌速率的影响

由表1可以看出,搅拌速率由50 r/min增加至100 r/min,晶体收率减少,总酸含量变化不大。这是由于搅拌速率过大,会将晶体打碎,造成收率降低。综合考虑选择搅拌速率为50 r/min。

2.7 晶种加入量对结晶过程的影响

当结晶体系达到一定的过饱和度时,会出现爆发成核现象,从而导致产生的晶核太多,影响后续晶体生长,造成晶体颗粒小、分布不均匀的情况。因此在体系大量出晶前加入适量晶种有利于晶体生长。添加晶种有利于控制晶核的数量,得到粒度大且均匀的结晶产品。在结晶原液溶质质量分数为80%、陈化时间为180 min、降温速率为0.3℃/min、终点温度为5℃、搅拌速率为50 r/min的条件下,考察了晶种加入量对晶体总酸含量和收率的影响,结果如表2所示。

表2 晶种加入量的影响

由表2可见,随着晶种量的减少,晶体的收率先增加后减少。原因是当晶种数量过多时,晶体总体粒度变小,在过滤过程中又溶入滤液中使收率下降。晶种量过少则起不到更好的诱导作用,还会使总酸含量下降。在工业生产中,加入晶种量越多,成本越高。因此,适宜的晶种加入量为原料液的0.5%。

2.8 工艺验证

通过上述实验考察,得到乙醇酸结晶过程的优化条件如下:结晶原液溶质质量分数为80%、陈化时间为180 min、终点温度为5℃、降温速率为0.3~0.4℃/min、搅拌速率为50 r/min,晶种加入量为0.5%。在此条件下进行结晶工艺验证实验,结果如表3所示。

表3 工艺验证实验结果

由表3可知,优化的结晶工艺稳定性好。在该优化工艺条件下,乙醇酸晶体总酸含量高于99%,结晶收率为44%~45%。

3 结论

采用结晶工艺制备高纯度的乙醇酸晶体。详细考察了结晶原液溶质质量分数、陈化时间、降温速率、终点温度、搅拌速率、晶种加入量等对乙醇酸晶体收率和总酸含量的影响。结果表明,优化的反应工艺条件为:结晶原液溶质质量分数为80%、陈化时间为180 min、终点温度为5℃、降温速率为0.3~0.4℃/min、搅拌速率为50 r/min、晶种加入量为0.5%。在该优化工艺条件下,乙醇酸晶体总酸含量高于99%,结晶收率为44%~45%。

[1]龚丙毅,高志红.α-羟基乙酸及其在护肤品中的应用[J].日用化学工业,1995(4):29-35.

[2]天津大学.气相法CO偶联再生循环制草酸二乙酯:96109811.2[P].1997-05-07.

[3]马新宾,许根慧,陈锦文,等.CO气相催化偶联合成草酸二乙酯动力学[J].化工学报,1995,46(1):50-56.

[4]王保伟,马新宾,李振花,等.CO气相偶联制草酸模拟放大研究[J].中国工程科学,2001,3(2):79-85.

[5]沈菊华.国内外乙二醇生产发展概况[J].化工科技市场, 2003,26(6):12-15.

[6]KOBETZ P,LINDSAY K L.Process for the preparation of glycolic acid:US05/284226[P].1972-08-28.

[7]施云海,张华云,宁雷.一种以羟基乙腈为原料制备及提纯羟基乙酸的方法:200910048806.7[P].2009-04-03.

[8]赖崇伟,李荣,刘旋,等.一种高纯度羟基乙酸晶体的制备方法:201210526850.6[P].2012-12-10.

Study on Crystallization Process for High-Purity Glycolic Acid

Yu Penghao

In order to prepare high-purity glycolic acid,the crystallization process of glycolic acid was optimized. Research was mainly focused on the solute concentration of mother liquor,the aging time,the cooling rate,the ending temperature,the stirring speed,and the amount of crystal seed.The results showed that the optimum conditions were as follows∶the solution concentration was 80%,the aging time was 180 min,the ending temperature was 5℃,the cooling rate was 0.3-0.4℃/min,the stirring rate was 50 r/min,and the seed amount was 0.5%.Under the optimized process conditions, the purity of glycolic acid crystal was higher than 99%,and the crystal yield was 44%-45%.

Glycolic Acid;Crystallization;Yield;Total acid

2017年6月

于鹏浩女1982年生硕士工程师研究方向为过程开发