某DCT解除驻车性能理论及试验研究

项小雷 李松松 李纯洁 陈曦 顾振宇

(中国第一汽车股份有限公司技术中心,长春 130011)

某DCT解除驻车性能理论及试验研究

项小雷 李松松 李纯洁 陈曦 顾振宇

(中国第一汽车股份有限公司技术中心,长春 130011)

以双离合器自动变速器(DCT)驻车机构为研究对象,对其结构、解除驻车性能及控制措施进行分析。结合某DCT出现的解除驻车性能失效问题,运用ADAMS软件建立驻车机构的动力学模型并进行分析,经台架及整车试验验证,确定滚轮销轴与孔配合关系不合理及PRND轴与铝壳体摩擦系数大是导致变速器解除驻车性能失效的主要原因,最后提出改进措施。

1 前言

驻车机构作为DCT必备的安全装置,是实现整车可靠驻车的关键。目前,国内在自动变速器驻车机构领域的设计开发比较欠缺,相关资料和标准极少,而驻车系统是驾驶员频繁操控的重要系统,其驻车性能不仅影响换挡的舒适性,更影响整车的安全性。驻车性能主要包括解除驻车性能和动态驻车性能,本文主要针对解除驻车性能进行分析研究。

2 解除驻车性能及控制措施

驻车机构的解除驻车性能主要包括3个方面[1]:

a.当汽车实现驻车时,驻车机构不能自动脱挡导致在坡路上无法停车;

b.当汽车需要行驶时,在30%坡(16.7°)上解除驻车时整车换挡力小于设计值;

c.当汽车需要行驶时,驻车棘爪不能自锁而无法解除驻车。

2.1 驻车机构结构分析

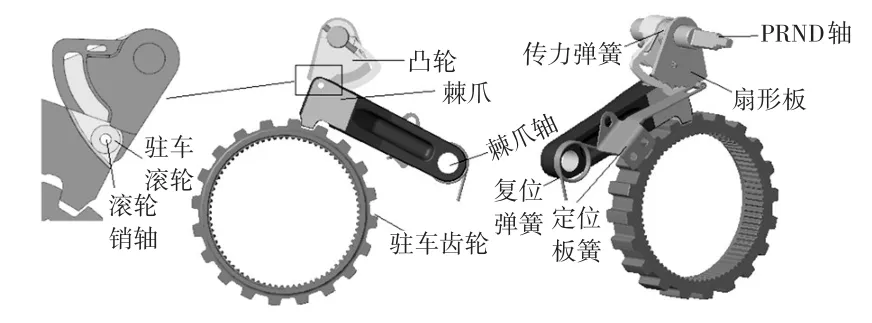

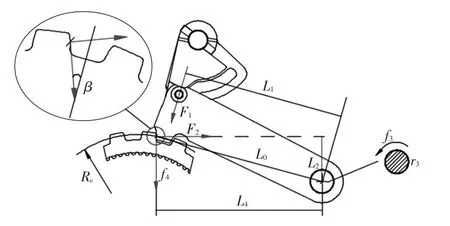

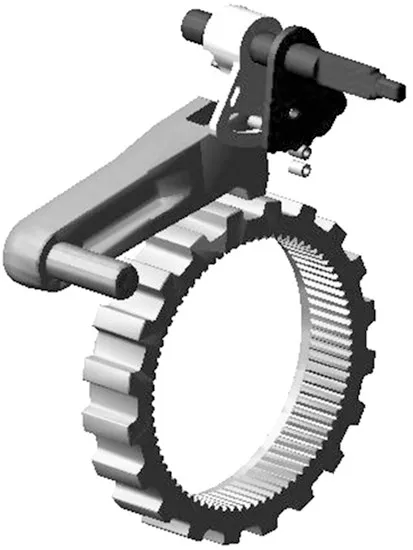

DCT的驻车机构设计一般要求简单可靠,基本结构如图1所示。驾驶员推动换挡手柄,经变速器外侧的换挡拉杆作用在换挡臂处,换挡臂转动,实现PRND挡位的转换。各挡位由扇形板和定位弹簧配合定位。当挡位停在驻车挡(P挡)时,外力通过凸轮克服驻车棘爪的回位弹簧,并将其压入至驻车齿轮齿槽内,实现P挡驻车功能。反方向转动PRND轴,驻车棘爪在回位弹簧的作用下,脱离驻车齿轮齿槽,实现解除P挡驻车功能。

图1 驻车机构的基本结构示意

2.2 解除驻车性能分析

2.2.1 驻车机构防脱挡临界条件

当P挡驻车时,防止驻车自动脱挡的阻力包括PRND轴与壳体间的摩擦阻力矩,凸轮与滚轮间摩擦阻力矩两方面。

以PRND轴及凸轮为研究对象,则PRND轴与壳体间摩擦阻力矩为:

式中,F1为PRND轴与壳体间正压力;r为PRND轴半径;μ为PRND轴与壳体间摩擦系数。

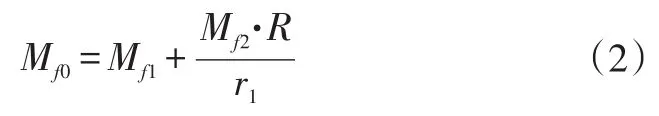

凸轮与滚轮间摩擦阻力矩取决于滚轮的运动状态,以滚轮为研究对象,则受力分析如图2所示,其中滚轮所受驱动力矩为Mf1,阻力矩为Mf2,惯性力矩为Min。

图2 解除驻车机构受力分析示意

当Mf1>Mf2+Min时,滚轮发生滚动,此时凸轮与滚轮间既滚动又滑动,则凸轮与滚轮间摩擦阻力矩Mf0:

式中,μ1为凸轮与滚轮间滚动摩擦系数;μ2为滚轮与销轴间滑动摩擦系数;R为凸轮半径;r1为滚轮半径;r2为滚轮销轴半径。

当Mf1≤Mf2+Min时,凸轮与滚轮间只存在滑动摩擦,则

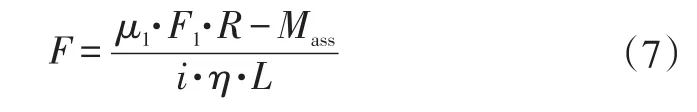

为了减小解除驻车力,通常在凸轮处增加偏心结构以减小驻车系统阻力矩(图2)。偏心结构可以产生解除驻车助力矩Mass,δ为凸轮与滚轮间作用力方向与PRND轴轴线夹角。P挡驻车时,驻车机构不发生自动脱挡的充要条件为解除驻车的驱动力矩大于零,即Mass小于系统阻力矩,则当滚轮滚动和不滚动时公式为:

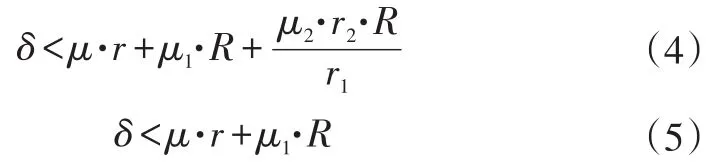

2.2.2 30%坡解除驻车力分析

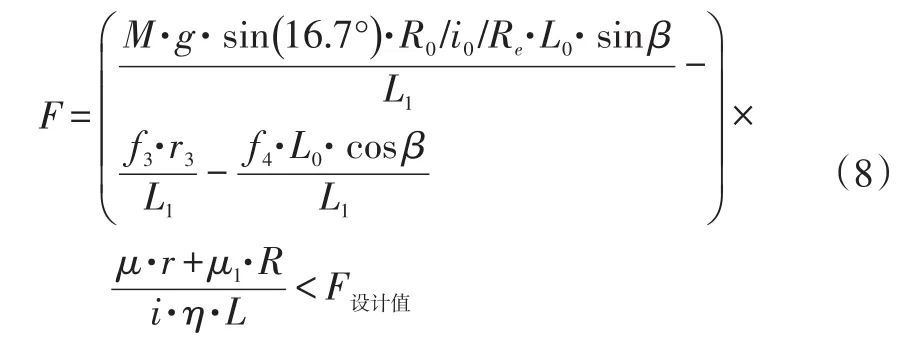

当滚轮滚动和不滚动时,换挡力分别为:

式中,L为换挡臂长度;i为整车外部操纵杠杆比;η为整车外部操纵效率。

以整车下坡为例,以驻车棘爪为研究对象,不考虑驻车棘爪的重力和复位弹簧的影响,棘爪受力如图3所示,其中L0为棘爪轴中心与驻车齿轮分度圆上接触点的距离,β为驻车齿轮齿槽夹角,L1为凸轮与滚轮间正压力的力臂,L2为驻车力矩产生的切向力力臂,L4为摩擦力力臂,r3为驻车棘爪轴直径。

图3 P挡驻车时驻车棘爪受力分析

当整车位于30%坡时,解除驻车力为:

式中,M为整车满载质量;R0为轮胎滚动半径;i0为驻车机构与车轮间传动比;Re为驻车齿轮分度圆半径;f3为棘爪与棘爪轴间摩擦阻力;f4为驻车齿轮与棘爪间摩擦阻力。

2.2.3 驻车机构防自锁临界条件

当解除驻车后,凸轮与滚轮分离,驻车棘爪不能自锁的必要条件为:

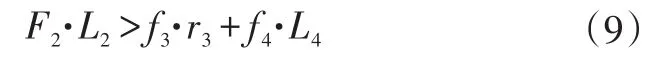

2.3 解除驻车性能控制措施

为保证解除驻车性能,提出控制措施见表1。可知,解除驻车性能互相制约,需从驻车系统的角度设计驻车性能。

3 某DCT解除驻车性能分析

3.1 失效现象

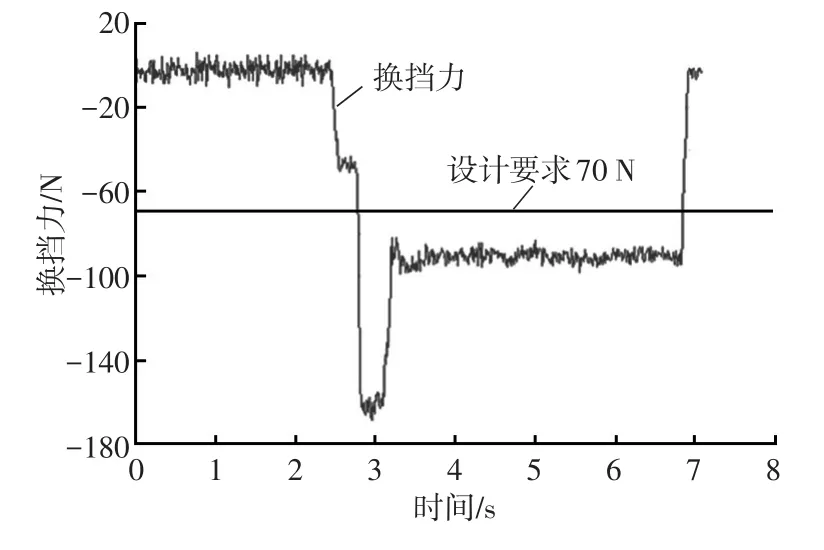

在整车解除驻车性能试验中出现了换挡力偏大的失效现象,图4为上坡(坡度30%)缓慢解除驻车换挡力曲线。可知,解除驻车过程中换挡力存在异常峰值约160 N,稳定值90~100 N,均大于设计值70 N,不满足设计要求。

表1 驻车机构解除驻车性能控制措施

图4 上坡缓慢解除驻车换挡力曲线

3.2 失效原因分析及改进措施

该变速器结构为三轴式变速器,驻车机构位于变速器输出端,即驻车齿轮通过花键与差速器壳体相连,与整车车轮通过半轴连接,地面提供的阻力直接作用于驻车机构。与驻车机构置于中间轴的变速器相比,该变速器驻车工况恶劣。由于整车空间布置等客观因素制约,该变速器无法更改其布置结构,只能在现有布置结构下进行改进。

3.2.1 解除驻车换挡力台架测试

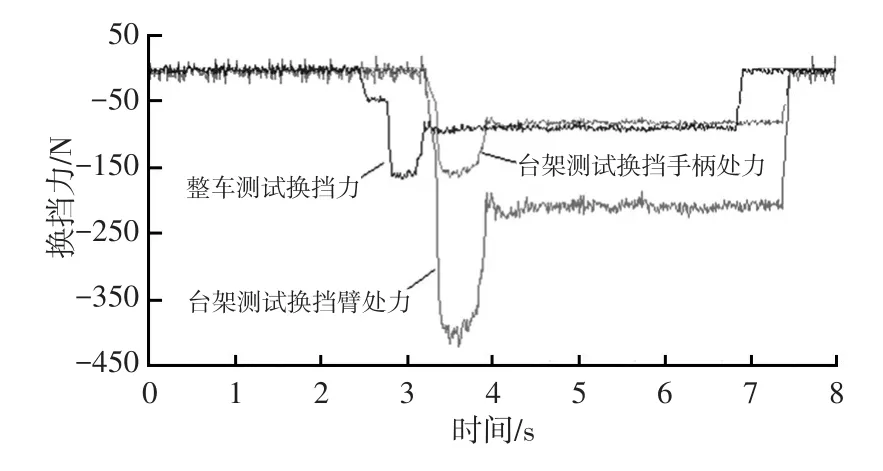

为分析失效原因,进行解除驻车换挡力台架测试。转角传感器通过螺纹连接PRND轴,测量其旋转角度;换挡臂连接齿轮齿条加载器,通过力传感器测量换挡臂处换挡力,再通过整车外操纵的杠杆比及效率换算成整车换挡力。

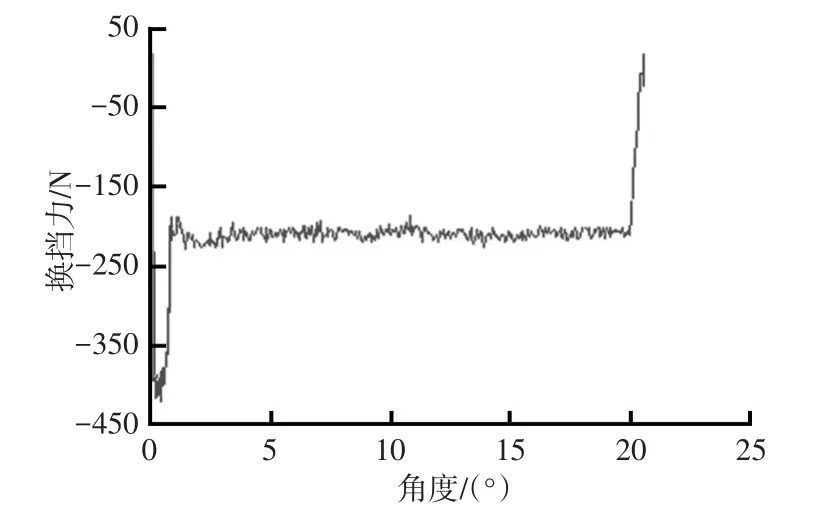

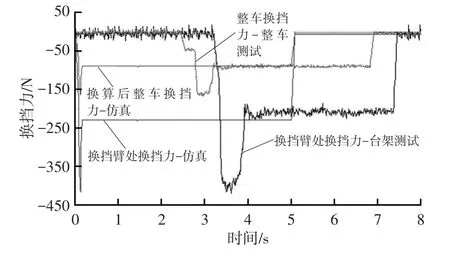

图5为台架测试与整车测试的换挡力对比。台架测试换挡臂处力为实测值,根据外操纵杠杆比及效率,换算后台架测试的整车换挡臂处力如图5中台架测试换挡手柄处力所示,力峰值为145~160 N,稳定值为90~100 N,与整车测试的换挡力吻合。图6为台架测试的换挡臂处换挡力随PRDN轴转角的关系曲线。可知,换挡力曲线的异常峰值对应PRND轴的转角位约0.1°,即异常峰值为克服系统各部件间的最大静摩擦阻力,稳态值为克服系统各部件间的动摩擦阻力,静摩擦阻力明显大于动摩擦阻力。

图5 台架与整车换挡力试验曲线对比

图6 台架测试换挡力随PRDN轴转角变化曲线

3.2.2 解除驻车动力学仿真计算

3.2.2.1 解除驻车动力学模型

运用ADAMS软件[2],建立该变速器驻车机构的解除驻车换挡力动力学分析模型,如图7所示。该模型主要包括换挡臂、PRND轴、扇形板、传力弹簧以及凸轮等驻车操纵机构,还包括驻车棘爪、驻车齿轮、复位弹簧等部件,施加载荷并驱动以进行设计验证及参数化优化设计。

图7 驻车机构ADAMS模型

3.2.2.2 仿真模型参数确定

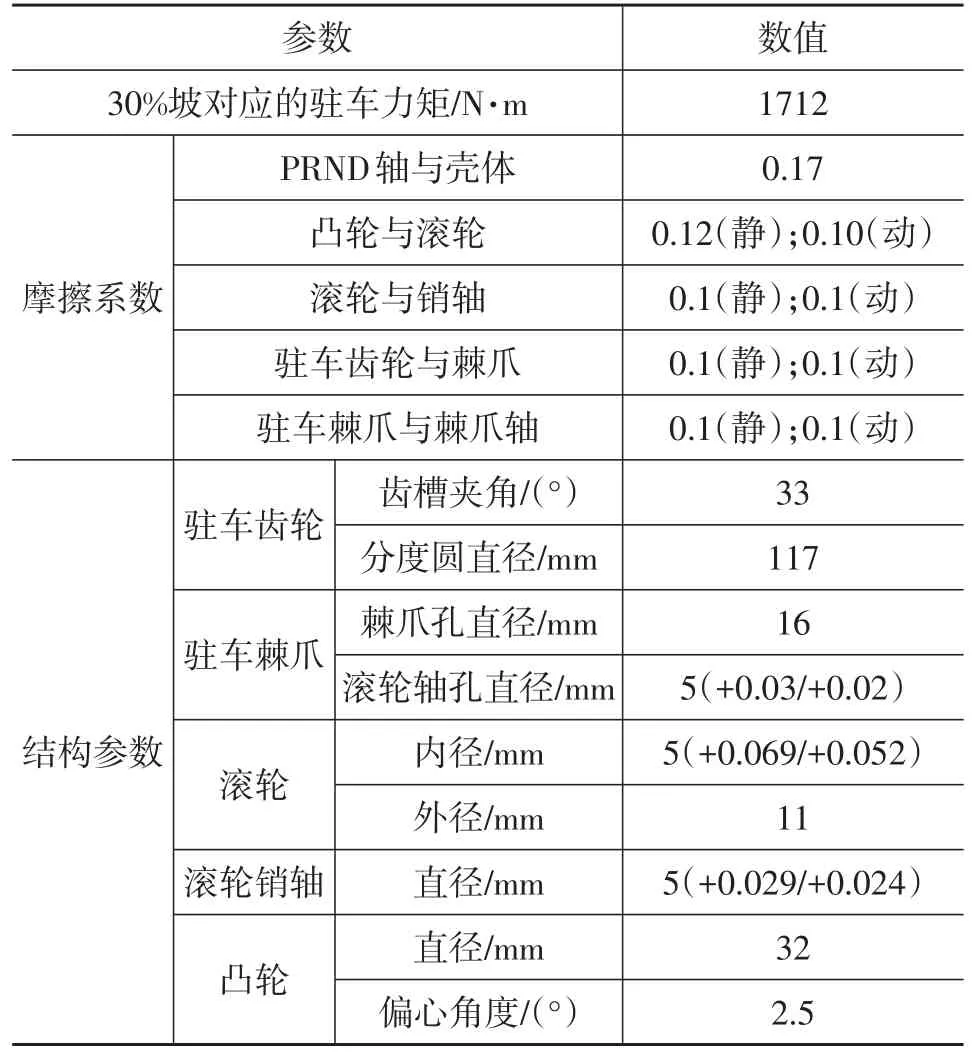

仿真模型的参数除了各部件的结构参数外,还包含PRND轴与壳体,驻车凸轮与滚轮,滚轮与销轴,棘爪与驻车齿轮,驻车棘爪与棘爪轴等部件间的摩擦系数。根据机械设计手册[3],仿真计算模型的参数见表2。

表2 解除驻车换挡力动力学模型参数

3.2.2.3 30%坡解除驻车仿真计算及分析

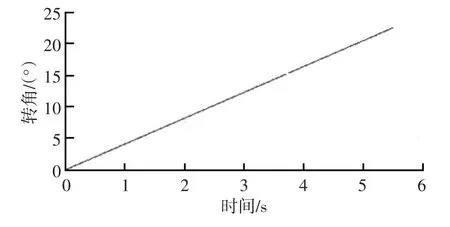

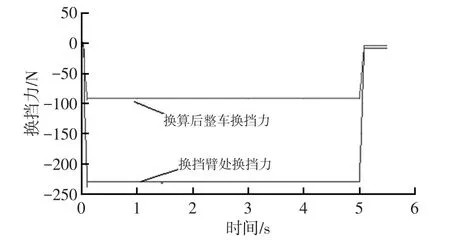

在换挡臂处施加图8所示的角位移,同时施加1712 N·m驻车力矩。图9为仿真计算的变速器换挡臂处换挡力曲线。换挡臂处换挡力为229 N,根据杠杆比和效率换算得整车换挡力为91 N,不满足设计要求。

图8 PRND轴旋转角位移曲线

图9 换挡力仿真计算曲线

与台架及整车测试的结果对比,仿真计算的换挡力曲线无异常峰值出现,但最大换挡力的位置均发生在PRND轴旋转0.1°时,且换挡力与测试的稳态换挡力值吻合,即系统静摩擦阻力和动摩擦阻力相当。解除驻车需克服PRND轴与变速器壳体间以及驻车凸轮与滚轮间静摩擦阻力。PRND轴与铝壳体间的摩擦系数在没有润滑的情况下动静、动摩擦系数均为0.17,即两者之间的静、动摩擦阻力相同;驻车凸轮与滚轮间静摩擦阻力大小不仅取决于滚轮与凸轮之间的接触状态,更取决于滚轮与滚轮销轴的接触状态。

由表2知,该变速器驻车机构滚轮相对销轴不滚动的条件为μ2>2.2μ1,即当μ1为0.12,则μ2大于0.26时滚轮相对于齿轮不发生滚动,在表面未损伤的情况下两者的静摩擦系数基本相当,即滚轮相对于销轴必然滚动。由换挡力曲线可知,换挡力分为初始峰值和稳态值两个阶段,即滚轮相对于销轴能够发生滚动,滚轮与销轴间静摩擦阻力变大。

滚轮销轴与滚轮配合间隙最小为0.023 mm,为间隙配合;滚轮销轴与驻车棘爪滚轮销轴孔的配合间隙最小为-0.009 mm,最大为0.006 mm,为过渡配合。观察装配完成后的销轴表面,发现有明显损伤痕迹,导致滚轮与销轴间静摩擦系数异常变大,即滚轮与销轴间静摩擦阻力变大。

调整仿真模型参数,将滚轮与销轴的静摩擦系数设置为允许滚轮的临界值,即μ2为0.25,图10为修改参数后换挡力曲线。可知,修改参数后的换挡力曲线与台架及整车测试的曲线吻合。

图10 修改参数后换挡力曲线对比

3.2.3 失效原因及改进措施

3.2.3.1 换挡力异常峰值原因及改进措施

通过仿真分析可知,滚轮销轴与销轴孔配合不合理导致装配过程中销轴表面损伤,两者之间静摩擦系数增大,出现换挡力峰值。将滚轮销轴孔径由mm变为mm,销轴与销轴孔配合关系由过渡配合变更为间隙配合,以避免销轴表面损伤。

3.2.3.2 稳态换挡力值大于设计值原因及改进措施

换挡力曲线中稳态换挡力值为90~100 N,大于设计目标值。通过与相同结构类型的变速器进行对标分析,竞品变速器在PRND轴与铝壳体之间加装钢背复合衬套以降低两者之间的摩擦阻力。根据衬套摩擦特性[4],PRND轴与壳体间摩擦系数由0.17降至0.05。图11为加装衬套前后克服该PRND轴与壳体间阻力所需整车换挡力仿真计算结果曲线。可知,改进前整车换挡力为57 N,加装衬套后为19N。图12为改变销轴与销轴孔配合关系并加装衬套后整车换挡力曲线。可知,最大换挡力为50 N,满足设计要求。

图11 加装衬套前后克服轴孔阻力换挡力曲线

图12 优化后整车换挡力曲线

3.3 试验验证

保证销轴与销轴孔配合为间隙配合,改进后滚轮销轴装配完成后表面状态未发生损伤。在PRND轴与壳体间安装复合衬套,根据安装要求保证衬套与轴配合间隙为0.006~0.092 mm。

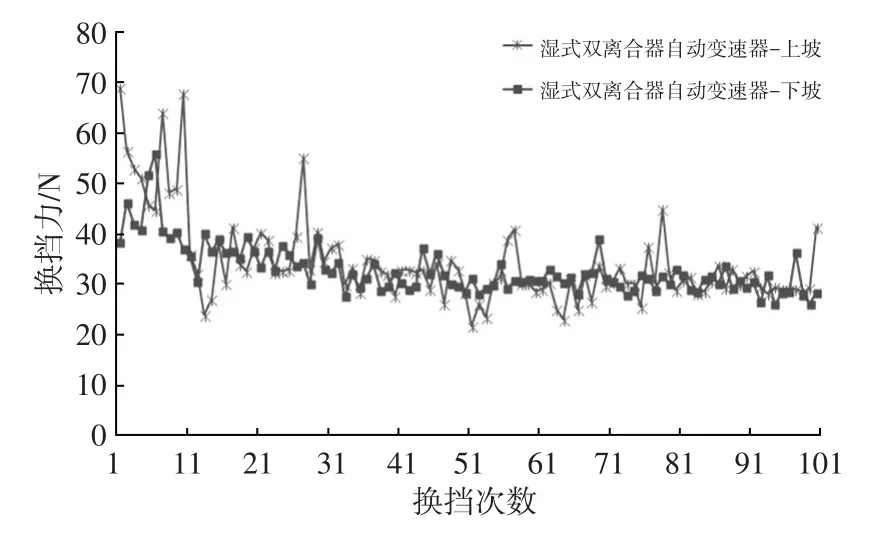

图13为整车换挡力曲线。可知,未发生异常峰值,且稳态值为40~50 N,满足设计目标。对解除驻车耐久试验过程最大换挡力值进行统计,上下坡各100次,如图14所示。可知,初始阶段由于衬套需要磨合,换挡力较大为50~60 N,磨合完成后换挡力为35~45 N,均小于设计目标70 N。

图13 改进后整车测试换挡力

图14 解除驻车耐久试验中换挡力最大值

4 结束语

a.从变速器驻车机构系统角度对解除驻车性能理论分析并提出了控制措施;

b.运用ADAMS软件建立了该变速器驻车机构解除驻车性能动力学模型,并结合台架及整车试验进行仿真计算;

c.通过改进滚轮销轴与销轴孔的配合关系,PRND轴与壳体间加装复合衬套,有效降低了解除驻车换挡力并满足设计目标。

1 Park Standard for Automatic Transmissions.SAEJ2208, 1993.

2 李增刚.ADAMS入门详解与实例.北京:国防工业出版社, 2010.

3 闻邦椿.机械设计手册.北京:机械工业出版社,2010.

4 GGB.GGB-DP4-DP4-B-Bearings-Brochure-CN.2016.

(责任编辑 晨 曦)

修改稿收到日期为2016年9月1日。

Theoretical and Experimental Research of Parking Disengagement Performance of Dual Clutch Transmission

Xiang Xiaolei,Li Songsong,Li Chunjie,Chen Xi,Gu Zhenyu

(China FAW Corporation Limited R&D Center,Changchun 130011)

To study the parking mechanism of Dual Clutch Transmission(DCT),its structure,parking disengagement performance and the main measures was analyzed.Considering the parking disengagement performance failure of DCT,a dynamics model for analysis with ADAMS was set up.With bench test and vehicle test,the conclusion is that the unreasonable fit between the roller and pin,as well as the large friction coefficient between the PRND shaft and the aluminum housing were the main cause of parking disengagement performance failure of such transmission and then proposed improvement measures.

DCT,Parking mechanism,Parking performance

双离合器自动变速器 驻车机构 驻车性能

U463.2

A

1000-3703(2017)07-0005-05