石灰石-石膏湿法脱硫系统节电运行优化

张义斌,陈祥君,高 原

(华电能源股份有限公司哈尔滨第三发电厂,哈尔滨 150024)

石灰石-石膏湿法脱硫系统节电运行优化

张义斌,陈祥君,高 原

(华电能源股份有限公司哈尔滨第三发电厂,哈尔滨 150024)

针对600MW机组石灰石-石膏湿法烟气脱硫系统运行中存在耗电量偏高问题,分析了优化系统运行方式和运行参数的可行性及其耗电原因,对石灰石-石膏湿法烟气脱硫制浆系统磨机进行了降单耗试验,提出了降低吸收塔运行液位、降低制浆系统磨机单耗等运行措施。实践证明,石灰石-石膏湿法烟气脱硫系统采用吸收塔降液位运行和优化调整湿式球磨机单耗的运行优化方式能够进一步降低脱硫系统的耗电。

湿法脱硫;吸收塔;磨机;节电;优化运行

目前,石灰石-石膏湿法烟气脱硫(FGD)技术具有技术成熟、运行可靠、脱硫效率高等优点,在燃煤电厂得到广泛应用。华电能源哈尔滨第三发电厂(以下简称哈三电厂)两台600MW机组烟气脱硫系统采用了按单元制设计、塔内强制氧化的石灰石-石膏湿法脱硫工艺,设置两套制浆系统及两套石膏脱水系统作为两台机组脱硫系统的公用系统部分。在实际运行中发现两套系统虽然能够满足烟气的脱硫指标,但系统运行中存在耗电量偏大、运行成本高等问题。本文分析了两台机组脱硫系统耗电问题原因,根据石灰石-石膏湿法烟气脱硫制浆系统磨机降单耗试验,提出并实施了降低吸收塔运行液位、降低吸收塔罗茨式氧化风机的运行电流等节电运行措施,降低了制浆系统磨机单耗,脱硫系统节电运行效果显著。

1 脱硫系统耗电问题的原因分析

哈三电厂两台600 MW机组脱硫系统投产后,吸收塔运行以两台浆液循环泵为主,考虑到3号锅炉使用高硫煤的需要,对3号脱硫系统进行了增容改造,吸收塔加高4m,吸收塔浆液循环泵由3台增加至4台,氧化风机(罗茨式)电源由380 V等级增容至6 kV等级。吸收塔其它浆液循环泵根据脱硫效率间断投运,浆液制备系统及石膏脱水系统间断投运,虽然系统耗电较设计有了一定的降低,但系统运行耗电需要进一步降低[1-4],可以适当改变系统的一些运行参数及优化一些系统运行方式,达到系统进一步节电的效果。

两台机组脱硫系统吸收塔液位、制浆系统均采用设计调试后的运行参数及方式运行,其中3号吸收塔运行液位9.8 m,4号吸收塔运行液位8.0 m,A磨机运行电流18.8 A,出力4.2 t/h;B磨机运行电流18.5 A,出力4.2 t/h;3号吸收塔罗茨式氧化风机运行电流35 A,流量5.37 km3/h,出口压力98 kPa;4号吸收塔罗茨式氧化风机运行电流288 A,流量3.295 km3/h,出口压力70 kPa;4号吸收塔石膏排出泵运行功率30 kW,脱硫滤液泵运行功率22 kW,脱硫溢流泵运行功率30 kW。对上述运行参数进行分析可知,两套制浆系统的磨机运行电流是否为经济运行电流,吸收塔氧化风机、浆液循环泵运行电流是否偏高,是实现系统节能的焦点;适当降低吸收塔运行液位能否使氧化风机、浆液循环泵电流降低;能否通过对不同直径钢球重新配比,确定磨机钢球的最佳装载量,确定磨机经济运行电流以降低磨机电耗,需要通过试验来加以论证。

2 脱硫系统节电优化措施

2.1 3、4号吸收塔降液位运行

该厂3号吸收塔设计运行液位10.0 m,4号吸收塔设计运行液位8.0 m,试验是在机组满负荷工况下进行,在保持吸收塔内浆液密度不变的情况下,考虑到吸收塔浆液循环泵的汽蚀余量5.6 m,吸收塔液位逐渐降低至6.5 m运行[5]。

保持3号吸收塔浆液密度值1 089 kg/m3不变,逐渐降低3号吸收塔液位,3号吸收塔各设备运行参数变化值如表1所示,3号吸收塔出口CEMS运行参数变化值如表2所示。

表1 3号吸收塔降液位运行参数变化表Table 1 No.3 absorption tower level reduction operating parameter change table

表2 3号吸收塔降液位CEMS运行参数变化表Table 2 No.3 absorption tower level reduction CEMS operating parameter change table

保持4号吸收塔浆液密度值1 120 kg/m3不变,逐渐降低4号吸收塔液位,4号吸收塔各设备运行参数变化值如表3所示,4号吸收塔出口CEMS运行参数变化值如表4所示。

表3 4号吸收塔降液位运行参数变化表Table 3 No.4 absorption level reduction operating parameter change table

表4 4号吸收塔降液位CEMS运行参数变化表Table 4 No.4 absorption level reduction CEMS operating parameter change table

2.1.1 吸收塔降低液位后参数分析

将3、4号吸收塔液位降低至6.5 m后,发现3号吸收塔氧化风机电流由35 A降至27 A运行 ,4号吸收塔氧化风机电流由193 A降至166 A运行,3、4号吸收塔浆液循环泵电流几乎无变化;3、4号吸收塔的氧化风量均增加。虽然吸收塔氧化风机出口压力降低,但通过石膏浆液中亚硫酸钙含量的对比,未见亚硫酸钙含量增加,因此降低吸收塔液位对石膏的生成并无影响,但氧化风机电流有较大幅度降低。

3、4号吸收塔设计(BMCR)烟气量2 250 Nm3/h,入口SO2含量640 mg/Nm3,出口SO2≤200 mg/Nm3,通过对吸收塔降液位后吸收塔出口CEMS参数对比,发现对吸收塔入口烟气中SO2的脱除无影响,出口烟气中SO2含量远远小于设计值(参见表2、表4),满足GB 13223—2011《火电厂大气污染物排放标准》脱硫的要求。

2.1.2 吸收塔降低液位后经济效益分析

3号吸收塔罗茨式氧化风机额定电流41.9 A,额定电压6 kV,额定功率355 kV;降液位前实际运行电流35 A,流量5.37 km3/h,出口压力98 kPa,耗电量为

N=1.732IVcosΦ

(1)

式中:N为耗电量;I为氧化风机电流;V为氧化风机电机电源电压;cosΦ为功率因数,cosΦ=0.85。

3号氧化风机降液位前实际运行功率为

N=1.732×35×6×0.85=309 kW

3号氧化风机降液位后实际运行功率为(电流按27 A计算):

N=1.732×27×6×0.85=238 kW

4号吸收塔罗茨式氧化风机额定电流288 A,额定电压380 V,额定功率160 kV;降液位前实际运行电流193 A,流量3.295 km3/h,出口压力70 kPa。

根据式(1),计算出 4号氧化风机降液位前实际运行功率为

N=1.732×193×0.380×0.85=107.97 kW

4号氧化风机降液位后实际运行功率为(电流按163A计算)

N=1.732×163×0.380×0.85=91.18 kW

3、4号吸收塔液位降低至6.5 m后,3号吸收塔因氧化风机电流的降低每年可节约电量(309-238)×5500=390 500 kW·h ;4号吸收塔因氧化风机电流的降低每年可节约电量(107.97-91.18) ×5 500=92 345 kW·h(按机组年运行5 500 h计算)。

2.2 湿式球磨机单耗优化调整

经过对哈三电厂3、4号机组脱硫制浆系统的参数分析及磨机单耗计算,发现两套制浆系统的磨机在满足设计出力时A磨机和B磨机运行单耗分别为39.5 kW·h/t和38.9 kW·h/t,即存在运行电流偏大、磨机单耗高的问题,需要对两套制浆系统的磨机重新进行钢球装载试验[6-7]。通过试验确定两台磨机的最佳钢球配比、最佳钢球装载量及经济运行电流,以降低两套制浆系统的磨机单耗。

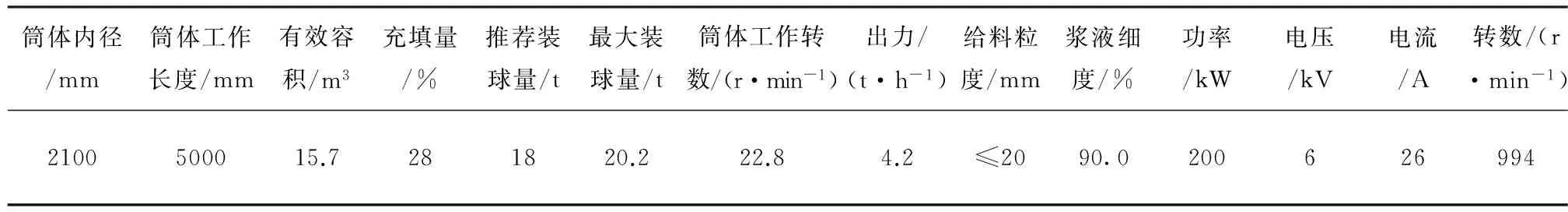

磨机主要设计参数如表5所示。调整两台湿式磨机钢球装载量前两台湿式球磨机(A、B)运行数据如表6所示。

2.2.1 磨机钢球装载量的计算及钢球直径的选择

钢球装载量计算式为

G=φ·r·V

(2)

式中:φ为钢球充填系数;r为钢球堆积比重,r=4.9 t/m3;V为磨机筒体有效容积,m3。

钢球直径计算式为

d=(250dm)0.5

(3)

式中:d为充填钢球直径,mm;dm为原料颗粒度,mm。

表5 磨机主要设计参数Table 5 Main design parameters of mill

表6 磨机(A、B)运行数据Table 6 mill A and mill B operation statistics

因石灰石干料粒度必须通过同一规格的上料筛子过滤,石灰石干料粒度直径能够保证在≤20 mm,因此无论在磨机试验及还是运行情况下均为≤20 mm的石灰石粒径。

用钢球装载量和钢球直径计算公式计算出钢球装载量在15~21.5 t,钢球直径40~70 mm。根据多次试验结果,选取钢球直径的配比分别为40 mm 、50 mm 、60 mm 、70 mm,对应钢球直径加装钢球量占比分别为20% 、30% 、30%、20%[4-6]。

2.2.2调整两台磨机钢球装载量后A、B磨机运行参数变化

调整钢球装载量后,A磨机运行参数如表7所示,A磨机出力、电流、单耗与钢球装载量关系曲线如图1所示。B磨机运行参数如表8所示。B磨机出力、电流、单耗与钢球装载量关系曲线如图2所示。

表7 调整钢球装载量后A磨机运行参数Table 7 A mill operating parameters after adjusting steel ball loading capacity

1—A磨机出力与钢球装载量关系曲线;2—A磨机电流与钢球装载量关系曲线;3—A磨机单耗与钢球装载量关系曲线

表8 调整钢球装载量后B磨机各项运行参数Table 8 mill B operating parameters after adjusting steel ball loading capacity

1—B磨机出力与钢球装载量关系曲线;2—B磨机电流与钢球装载量关系曲线; 3—B磨机单耗与钢球装载量关系曲线

经过对试验表7、表8、图1、图2分析和对磨机钢球装载量调整前后各项数据对比(见表9),发现A、B两台磨机经调整钢球直径按不同比例混配装载后,钢球装载量减少了2~3 t,给料量由原4.2 t/h增至4.8 t/h,石灰石浆液细度、含固量参数能够达到设计值,磨机电流、单耗明显降低。

表9 磨机钢球装载量调整前后各项数据对照表Table 9 Statistics comparison table before and after adjusting mill steel ball loading capacity

2.2.3 磨机A、B调整钢球装载量后经济效益分析

根据式(1)计算出 A、B磨机钢球装载量调整后每小时耗电量NA、NB分别为

NA=1.732×16.6×6×0.85=146.63 kW

NB=1.732×17.2×6×0.85=151.9 kW

磨机单耗为

M=N/t

(4)

式中:N为磨机每小时耗电量;t为磨机每小时给料量。

A、B磨机钢球装载量调整后磨机单耗MA、MB分别为

MA=146.63/4.8=30.548 (kW·h)/t

MB=151.9/4.8=31.64 (kW·h)/t

通过上述试验计算结果分析,A磨机通过调整钢球装载量单耗由39.54 (kW·h)/t降至30.548 (kW·h)/t,单耗降幅为22.7%;按2014年全年消耗石灰石22 270 t计算,可节约电量190 853 kW·h。 B磨机通过调整钢球装载量单耗由38.9 (kW·h)/t降至31.64 (kW·h)/t,单耗降幅为18.76%;按2014年全年消耗石灰石22 270 t计算,则可节约电量162 571 kW·h。

3 结 论

1) 通过石灰石-石膏湿法烟气脱硫制浆系统磨机降单耗试验,可实现制浆系统在满足制浆系统额定出力及各参数要求的情况下降低制浆系统磨机单耗,实现制浆系统的经济运行。

2)在石灰石-石膏湿法烟气脱硫系统喷淋空塔液位满足吸收塔浆液循环泵汽蚀余量要求液位条件下,通过降低吸收塔液位运行,降低吸收塔罗茨式氧化风机的运行电流,实现脱硫系统节电运行。

[1] 邱静柏.哈三电厂600MW机组脱硫系统运行方式优化[J].黑龙江电力,2014,36(2):182-184.QIU Jingbai.Optimization of operation mode of FGD system for 600 MW unit in Harbin No.3 Power Plant[J].Heilongjiang Electric Power,2014,36(2): 182-184.

[2] 韩新奎,郭敏.降低湿式石灰石-石膏烟气脱硫装置电耗的分析探讨[J].黑龙江电力,2010,32(2):136-142.HAN Xinkui,GUO Min.Discussion on how to reduce power consumption of wet limestone/gypsum flue gas desulphurization equipment[J].Heilongjiang Electric Power,2010,32(2): 136-142.

[3] 成黎明.降低660MW机组湿法烟气脱硫系统厂用电率措施[J].科技与企业,2015,23(20):182.CHENG Liming.Measures on how to reduce auxiliary power ratio of wet flue gas desulphurization system[J].Technology & Business,2015,23(20): 182.

[4] 杜振,朱跃,何胜,等.石灰石-石膏湿法烟气系统脱硫厂用电率的分析与优化[J].华电技 术,2012,33(5):63-70.DU Zhen,ZHU Yue,HE Sheng,et al.Analysis and optimization of service power consumption rate of limestone-gypsum flue gas desulphurization system[J].Huadian Technology,2012,33(5): 63-70.

[5] 薛建明,刘涛,许月阳,等.湿法烟气脱硫系统节能关键影响因素[J].中国电力,2009,42(8):50-52.XUE Jianming,LIU Tao,XU Yueyang,et al.Key effect factors of energy saving in wet FGD system[J].Electric Power,2009,42(8): 50-52.

[6] 董越 .石灰石-石膏法脱硫湿式球磨机制浆系统的性能优化[J].科技资讯,2012,9(27):60-61.DONG Yue.Performance optimization for ball mill pulverizing system with limestone-gypsum flue gas desulphurization[J].Science & Technology Information,2012,9(27): 60-61.

[7] 匡亚军.浅析石灰石浆液品质调节方法与制浆系统节能[J].电力科技与环保,2011,27(5):43-44.KUANG Yajun.Discussion on adjustment of limestone slurry quality and energy-saving of slurry preparing system[J].Electric Power Technology and Environmental Protection,2011,27(5): 43-44.

(编辑 侯世春)

Optimization of power saving operation of limestone-gypsum wet flue gas desulphurization system

Zhang Yibin,Chen Xiangjun,GAO Yuan

(Huadian Energy Harbin No.3 Power Plant,Harbin 150024,China)

Higher power consumption exists during the operation of 600MW unit limestone-gypsum wet flue gas desulfurization system.As to the problem,the feasibility of optimized system operating method and parameters and the reason of power consumption are analyzed and the unit consumption reduction test is carried out on the mill in the limestone-gypsum wet flue gas desulfurization pulverizing system,and operation measures are put forward to reduce the absorption tower operation level and the unit consumption of mill in pulverizing system.The practice proves that the optimized operating methods to reduce the absorption tower operation level and optimize wet ball mill unit consumption can further reduce the power consumption of the limestone-gypsum wet flue gas desulfurization system.

wet desulfurization; absorption tower; mill; power saving; optimized operation

2016-05-20;

2017-06-01。

张义斌(1972—),男,高级工程师,从事电厂集控运行管理工作。

TM621.7

B

2095-6843(2017)04-0357-05