协同分析在集成电路失效定位中的应用探讨

虞勇坚,邹巧云,吕栋,陆坚

(中国电子科技集团公司第五十八研究所,江苏无锡214035)

协同分析在集成电路失效定位中的应用探讨

虞勇坚,邹巧云,吕栋,陆坚

(中国电子科技集团公司第五十八研究所,江苏无锡214035)

随着集成电路规模和制造工艺的发展,对失效电路进行失效点定位的难度也越来越大,单独依靠一种分析方法很难实现失效点定位。利用先进分析仪器设备,采用多种方法协同分析,成为针对大规模集成电路失效定位分析的必然选择。从有效实现失效定位为出发点,根据失效分析的标准和流程,将定位分析过程和设备仪器划分成三个层次,结合在各分析阶段发现的失效案例,说明多种分析方式协同使用可以实现大规模集成电路失效点的快速、准确定位,分析过程中获取的信息可以为后续的失效机理和失效原因分析提供可靠依据。

集成电路;失效分析;协同分析;失效定位

1 引言

《GJB3233-1998半导体集成电路的失效分析程序和方法》[1]中给出了最低限度、基本分析和全面分析这三个层次的分析程序和方法,指出了从外部分析到内部解剖分析,从非破坏性分析、半破坏性分析到破坏性分析的顺序和原则。

集成电路的整个失效分析流程中,各个阶段的分析过程实际上是借助于各类仪器设备和分析方法实现失效定位的过程,需要对失效模式进行准确辨别,也是剖析失效机理的先决条件。集成电路常见的失效模式主要包括漏电、短路、开路、参数漂移及功能失效等,而典型的失效机理则包括静电放电、过电应力、环境应力损伤、工艺缺陷及封装缺陷等[2~5]。伴随着集成电路工艺制程的发展,芯片的布线层数越来越多,其关键尺寸也越来越小,集成电路的失效机理有了新的发展,如TDDB、HCI等效应更为显著,失效分析难度也越来越大。要高效、准确地达到集成电路失效分析的目的,需要借助更为先进的高精度仪器设备、恰当的分析方法和合理的分析步骤,采用多种分析方法协同进行的方式,快速、准确地定位失效位置,为后续的机理分析和失效原因分析提供可靠的依据。

2 协同分析过程中的仪器设备

在《GJB3233-1998半导体集成电路的失效分析程序和方法》中给出了开展失效分析和定位过程中常用的电特性测试设备、观察测量设备、实验设备、解剖工具和辅助设备、化学工作间设施、物理分析设备的名称和分析方法,伴随着技术的发展,一些新型的失效定位工具逐步得到应用,并具有优越的效果。

针对这些新型的仪器设备和分析方法,按照在失效分析过程中具有的功能和所处地位,大体来说可以分成非破坏性分析仪器、半破坏性分析仪器和破坏性分析仪器三大类。例如,ATE自动测试设备、I-V曲线测试仪、X射线测试仪、扫描超声测试仪等可归为非破坏性分析仪器设备;EMMI、红外热像仪等需要对样品进行开封,但保留电路内部和电性连接完好,可将其归为半破坏性分析仪器设备;而SEM+EDS、FIB等设备,则需要对样品进行一定程度的预先制样,例如金相制样、切割等,可归为破坏性分析仪器设备。

2.1 自动测试设备(Automatic Test Equipment,ATE)和I-V曲线测试仪(I-V Curve Tracer,I-V)

两者都属于电特性测试设备,测试机台的精度、功能都有了巨大的发展。

市场上成熟的高精度ATE自动测试设备厂家有很多,最有代表性的是日本爱德万公司和美国泰瑞达公司,程序开发工程师可以根据电路种类和产品规范内的技术指标,在设备上编写测试程序,对器件的各个端口进行连通性测试、对各个输入端口进行高低电平漏电测试、对各输出端口的驱动能力进行输出高低电平测试,对器件的静态电流、动态电流、时序、功能等进行全参数测试,并可在测试过程中对器件同步施加高、低温等环境应力条件。

由于器件内部的键合点PAD与电路内部之间有ESD保护电路存在,该保护电路从本质上可以等效为一个反偏的二极管[3,6]。I-V曲线测试仪主要用于考察该保护二极管在一定范围内的电压-电流特性,测试时设定电压输入范围(横坐标),考察电流的变化趋势(纵坐标),通过对正常端口和异常端口的比较,确定失效端口以及失效模式。

2.2 X射线测试系统(X-ray System,X-ray)和扫描超声显微镜(Scanning Acoustic Microscope,SAM)

两者属于观察测量设备,是对失效器件进行内在缺陷的检测。

利用X射线的穿透特性,对器件内部的不可见区域进行2D成像,用于分析元器件内部诸如键合丝倒伏、密封环失效、多余可动颗粒物、内部元件安装错误等结构缺陷;利用其3D成像能力,可“剥离”器件内部包含基板在内的所有内部层次和任意需要的观察面。

扫描超声显微镜通过比较不同区域发射和接收穿透物体后反射回的声波传输时间差,获取观察面的特性,例如芯片和基板分层、裂缝、界面剥离等缺陷。

2.3 微光显微镜(Emission Microscope,EMMI)和红外热像仪(Infrared Thermal Imaging Systems)

两者属于物理分析设备,是通过激发缺陷后与正常区域的对比实现失效定位工具。

对于光学显微镜不能定位的损伤,特别是端口漏电流异常的电路,EMMI是有效的失效定位探测手段[7,8]。通过在异常端口施加合适的电应力,在黑暗的环境下,电制冷的探测器接收来自器件内部的PN结漏电微光,与光学图像复合后,在失效定位方面具有直观、快速、可重复的特点。

红外热像仪可与EMMI配合使用,对于缺陷和失效点,施加电应力后往往会在失效位置出现的异常热点,EMMI观察不到的现象,可尝试利用液氮制冷红外热像仪寻找漏电热点,进行失效定位,另外红外热像仪的分析功能可用于结温测量。

2.4 扫描电子显微镜(Scanning Electron Microscopy,SEM)、能谱仪(Energy Dispersive Spectrometer,EDS)和聚焦离子束(Focused Ion beam,FIB)

这几类同样属于物理分析设备,属于破坏性分析仪器设备,技术的发展促使现在的仪器可以达到更高的显示和分析精度。

扫描电镜是重要的失效分析工具,可用于观察失效形貌,例如极细微的漏电击穿通道,配合EDS则可对异常区域或材料进行定性的成分分析。

FIB可快速、准确地对失效点进行定点纵向解剖,获取器件纵向上的失效分布、演变信息。

3 失效定位协同分析方法

伴随集成电路设计和加工复杂度的提升,单项分析过程往往不能有效实现失效位置的准确定位,这就要求失效分析工程师能够在《GJB3233-1998半导体集成电路的失效分析程序和方法》给出的分析方法基础上,充分利用资源,利用多种分析方法协同进行分析。

图1将新增失效定位分析方法划分成非破坏性分析定位、半破坏性分析定位和破坏性分析定位三个过程。

图1 失效定位协同分析流程图

在进行非破坏性分析定位过程中,有测试条件的可通过ATE测试分析,结合I-V曲线分析,从电性测试方面对失效端口进行定位,确定失效模式;利用X-ray和扫描超声分析检验工艺问题、组装过程或其他阶段引入的缺陷、失效。

破坏性分析定位则更进一步,在半破坏性分析的基础上利用解剖分析的方法,逐层去除芯片表面的各介质层、金属层和多晶层,直至衬底(有源区表面),在SEM下进行平面观察,寻找细微的物理损伤失效点如ESD击穿痕迹;或者通过金相制样的方法,利用SEM进行剖面观察,寻找器件的内部分层开裂、引线脱落等失效点、失效界面;或者通过FIB的方法精确制作剖面,逐渐向失效点逼近,采集剖切过程中的离子束逐次磨抛的界面图像,直至找到损伤点在纵向上的分布和演变过程。

3.1 ATE测试数据分析

应根据器件失效时的环境,在相应的环境条件下进行测试,如高低温失效的器件应在相应的高低温环境下对器件进行全参数测试,便于后续进行数据分析,有条件的可仿用户环境搭载实验平台,以复现失效现象。

ATE的测试数据都具有可读、规范化的格式,失效分析工程师可方便地解读和判别。例如连接性测试可判断端口开短路存在,而图2所示的失效项,则表明器件端口(B26)的输入漏电流超标,这种参数变化往往代表器件的端口保护电路存在损伤。

图2 端口漏电流超标

ATE测试分析为后续开展I-V曲线分析、EMMI或红外热像分析提供数据依据和基础。

3.2 I-V曲线分析

为了保护器件内部电路不受ESD损伤,器件在端口版图上设计有保护电路,这种保护电路在电性能上可等效于二极管[3,6],见图3。

电路内部经历长期的电化学腐蚀、模塑料分层、ESD或EOS损伤等应力条件后,通过I-V曲线扫描可以发现其端口的二极管特性往往会发生退化,图4显示在端口保护管开启前即呈现电阻特性,相当于在保护管上并接一个电阻,表示器件内部存在漏电通路,外在表现为端口漏电增加,如果这个并接的电阻进一步减小,如发生ESD事件后沟道击穿,那么曲线会进一步上抬,直至贴近Y轴(短路)。

图3 端口ESD保护管等效电路

图4 端口ESD保护管串阻特性退化的I-V特性

3.3 X-ray分析

为检验失效电路内部是否存在会引起ATE测试和I-V曲线分析所表现出的失效现象,可在不损伤器件的情况下,通过X-ray检验器件的密封环结构、芯片粘接、键合引线布局、电路组装工艺等是否存在缺陷和失效。

X-ray对于器件内部存在的异常物理性损伤和缺陷具有很好的检测能力,例如利用其2D成像能力,检验器件内部的工艺差错、缺陷和键合引线损伤;在植球工艺或组装工艺过程中,检验倒装芯片内凸点互联短路现象,见图5;对于板级组装后的环境试验过程中焊球脱离的现象,利用3D成像能力,可拟合出焊球的形貌,有助于判断失效位置。

这样一个明显的弱点似乎是对一种理论判了死刑。但是,许多科学家发现地球膨胀论仍然比大陆漂移理论更加合理,而大陆漂移理论在二战结束前似乎是激进的。更重要的是,地球膨胀论除了能够解决大陆分布问题之外,似乎也可以解释另一个地质之谜,即海底比地球上的陆地年轻数十亿年的奇怪事实。

3.4 扫描超声显微镜分析

对于塑封器件,引线框架与塑封料、芯片与塑封料之间的内部分层是引起电路失效的一大主因,引起键合引线与芯片焊点、引线框架接触不良,甚至开路。扫描超声显微镜分析可快速、有效地对这种失效模式进行鉴别和定位,见图6中标记的位置,引线框架与模塑料分层,与X-ray检查对照后发现,该处也是外键合点所在的位置。

图5 高温下内凸点熔化互连短路

图6 引线框架(外键合点)与塑封料分层

3.5 OM内部观察

利用光学显微镜对电路外观和内部进行检查,可以快速、直观地定位可见缺陷,如芯片表面的EOS损伤、键合引线熔断、沾污、腐蚀等现象,进一步确认失效现象,定位失效区域。图7中键合引线熔断开路,图8中端口ESD保护管过电烧毁(ATE测试数据对应图2)。

图7 键合引线熔断

图8 端口ESD保护管EOS烧毁

3.6 EMMI分析

通过ATE测试、I-V曲线测试可以基本判断器件的失效模式,已经可定位具体的失效端口,若在X-ray、扫描超声和OM检查中未能观察到损伤情况,可进一步进行EMMI分析。

在失效端口施加合适的电应力,使端口保护管处于反偏状态,通过EMMI机台内电制冷CCD探测漏电位置的微弱发光,可定位电路内部具体的失效区域,见图9。

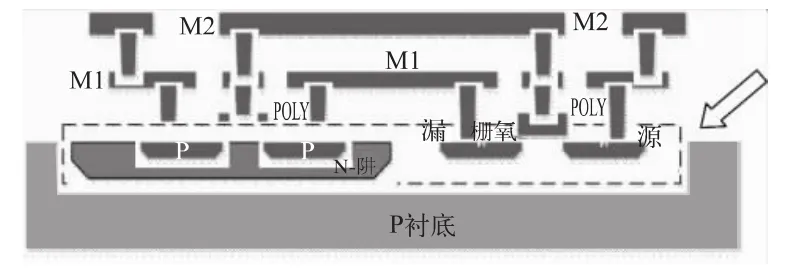

EMMI分析可探测到的缺陷和损伤类型,主要和有源区层的缺陷或损伤漏电有关,见图10中黑色虚线框内的区域,PN结漏电、接触尖峰、氧化缺陷、栅针孔、ESD击穿(栅氧击穿)、闩锁等[4,8]均发生在这一层面。

图9 EMMI测试定位漏电位置

图10 保护管纵向结构

需要注意的是,在进行失效定位分析时,务必要在器件端口加载能够呈现缺陷状态的电应力,因为正向导通的PN结也可呈现发光现象,需要和缺陷、损伤引起的漏电发光加以区分。

3.7 红外热像分析

红外热像分析往往可以和EMMI连用,对于某些失效电路,在表层有密集金属层遮挡或缺陷和损伤存在于器件的金属互连层时,单靠配置冷CCD探测器的EMMI也是无法探测到亮点的,若器件具有明显的热分布特性,可借助红外热像仪对漏电产生异常热分布的探测能力进行失效点定位,见图11中发白区域。测试过程只需从EMMI机台直接迁移待测电路,不必像OBIRCH需对样品进行额外制样。

图11 红外热像仪热点分析

3.8 SEM+EDS分析

SEM在失效分析过程中,特别是对于一些微纳米尺度的损伤,具有OM所无法替代的优势,例如在观察器件纵向结构和进行材料成分分析等过程。

图12为一倒装焊电路经过500次温循后,电测发现某端口开路,利用X-ray设备和扫描超声检查未发现明显的失效点。经纵向制样,SEM下观察发现该端口的凸点内部存在开裂。

图12 内凸点开裂

EDS分析是针对可疑区域和物质进行能谱分析,从材料、成分角度对失效原因进行判断。

3.9 FIB分析

在进行上述分析的基础上,例如完成EMMI或红外热像分析后,可以利用FIB进一步对失效点进行纵向分析[7~9]。

图13中所示器件,在ATE测试和I-V曲线分析过程中,均发现栅极和源漏间存在短路,通过FIB剖切发现Metal 2存在刻蚀残留导致栅极和源漏间Metal 2短路。

图14中则显示Metal 1的Al接触孔在制造过程中填充不良,Metal 1在接触孔边缘过薄、截面积过小,在工作过程中因电流密度过大容易引起该处熔断、线路开路。

图13 刻蚀残留引起短路

图14 接触孔填充不良导致线路截面积过小

3.10 去层分析方法

去层分析是在进行分析定位的基础上进行的破坏性分析定位方法,通过等离子刻蚀、化学腐蚀、机械研磨等方法,逐层剥离芯片表面的各层介质、金属化布线,直至达到损伤位置的过程,另外依照《GJB3233-1998半导体集成电路的失效分析程序和方法》方法5.3“全面的失效分析程序和方法”中的要求,特别是对器件端口的结构和逻辑做进一步判断的情况下,需要对扩散层进行PN结染色判断。

在分析过程中,需要对各层图形、失效现象进行拍照,并根据失效现象和物理版图、制造工艺等信息进行机理分析。图15为图8中B26端口去除各介质层、金属化层以及扩散区PN结染色的OM照片。

图15失效位置去层分析、PN结染色

图16 为去除所有介质层和金属化层后,在SEM下观察到的PN结纵向击穿、横向击穿和过流的图片。

图16 PN结纵向击穿、横向击穿和闩锁烧毁

3.11 其他失效定位分析方法

在GJB3233-1998中所列和以上所述的失效定位分析仪器设备和方法外,还有其他的先进仪器和方法可辅助实现失效定位。

如EMMI机台配备InGaAs探头可将Si-CCD探测器的光谱相应范围从1 μm的近红外扩展到2 μm以上的中远红外,有助于扩展90 nm以后的定位探测能力;配备OBIRCH可有效地探测存在于金属线路中的开短路[10~11],并适用于倒装结构的芯片或者正面具有多层金属遮挡的情况。

对有机化合物沾污进行分析时可采用傅里叶红外光谱仪(FTIR);为实现器件纳米级结构和成分分析可采用透射电子显微镜(TEM)进行分析;为获取失效点的纵向信息,可进行金相制样,磨抛到合适位置进行SEM+EDS观察分析;为检验失效电路内部是否因水汽超标造成器件低温失效,可进行内部气体成分分析;另可从实际需要出发,选择如俄歇电子能谱分析、二次离子质谱分析、X射线光电子能谱分析等技术,对失效电路进行针对性的分析,以实现失效位置的查找和失效原因的分析。

4 结论

本文探讨了在《GJB3233-1998半导体集成电路的失效分析程序和方法》的基础上,针对大规模集成电路失效分析过程中失效点定位的难题,利用现代高精度仪器设备、采用多种分析方法协同进行的方式,达到失效位置快速、准确定位的目的。

伴随着集成电路工艺制程向超深亚微米的发展,芯片的布线层数已经超越20层,其关键尺寸也逐渐向10 nm以下发展,这些对集成电路的失效分析提出了更高的挑战,单独依靠一种分析方法很难实现失效点定位。为高效、准确地实现集成电路失效定位必须借助先进的高精度仪器设备、恰当的分析方法和合理的分析步骤,采用多种分析方式协同进行,尽可能获取有效信息,在此基础上再进行综合分析,为后续进行失效机理、失效原因分析以及提出改进意见提供可靠依据。

[1]姚立真.可靠性物理[M].北京:电子工业出版社,2004: 351-354.

[2]恩云飞,来萍,李少平.电子元器件失效分析技术[M].北京:电子工业出版社,2015:250-265.

[3]恩云飞,谢少峰,何小琦.可靠性物理[M].北京:电子工业出版社,2015:183-237.

[4]刘迪.半导体器件失效机理与失效定位技术的研究和应用[D].无锡:江南大学,2013:3.

[5]王瑜,卢礼兵,姜汝栋,等.I/V特性扫描在静电放电试验中的应用[J].电子与封装,2014,14(1):15-18.

[6]Michael Quirk,Julian Serda.半导体制造技术[M].韩郑生,等译.北京:电子工业出版社,2004:53-56.

[7]陈强.聚焦离子束在集成电路失效分析中的应用和实例分析[D].上海:上海交通大学,2007:11.

[8]陈选龙,刘丽媛.联用动态EMMI和FIB的集成电路失效分析[J].微电子学,2017(4):285-292.

[9]来萍,费庆宇.光辐射显微技术在器件失效定位中的应用[J].电子产品可靠性与环境试验,1997(3):18-21.

[10]陈选龙,刘丽媛,等.OBIRCH用于集成电路短路的背面失效定位[J].半导体技术,2003(11):856-860.

Application of Collaborative Analysis in Failure Location of Integrated Circuits

YU Yongjian,ZOU Qiaoyun,LV Dong,LU Jian

(China Electronics Technology Group Corporation No.58 Research Institute,Wuxi 214035,China)

With the development of integrated circuit scale and manufacturing process,it is difficult to locate the failure point of failure circuits.Single analysis method may not obtain the expected result.Advanced analyticalinstruments and devices and multiple methods of collaborative analysis become inevitable choices for failure location analysis of large-scale integrated circuits.According to the failure analysis standards and process,equipment is divided into three levels.Various failure cases found in each analysis stage show that the multi-analysis method is conducive to achieve fast and accurate positioning of large-scale integrated circuit failure points.The analysis obtained during the process provides reliable reference for further failure analysis.

integrated circuit;failure analysis;collaborative analysis;failure location

TN407

A

1681-1070(2017)08-0036-05

虞勇坚(1978—),男,江苏丹阳人,硕士,2004年毕业于南京理工大学,主要从事半导体集成电路可靠性分析工作。

2017-6-10