提高热锻模具寿命途径的探讨

文/吴傲宗,陆长青,张国宏,王悦凯·第一拖拉机股份有限公司锻造厂

提高热锻模具寿命途径的探讨

文/吴傲宗,陆长青,张国宏,王悦凯·第一拖拉机股份有限公司锻造厂

模具是锻压生产的主要工艺装备,是零件毛坯制造无可替代的专用工具。锻造毛坯不但能获得金属零件的形状,而且具有良好的内部组织、力学性能和物理性能。因此,锻造毛坯可以缩短零件制造周期,提高产品质量,具有良好的经济效益。但是,国内大多数锻造企业,热锻模具平均使用寿命仅相当于发达国家的1/5~1/3,存在很大的差距,如何提高锻模使用寿命已成为国内锻造企业关注的重要问题。

失效原因

热模锻是将加热后的坯料放入模具型槽内,在强大的压力和一定的速度作用下,迫使金属产生剧烈的塑性变形,从而获得所需形状的工件。热锻模具在脉冲的高温高压下连续工作,模具内部将造成很大的高压应力,最终引起模具失效。

热锻模具的失效可分为非正常失效和正常失效。非正常失效是指模具未能达到一定的生产需求就无法继续服役的失效,其形式有塑性变形、断裂、局部严重磨损等。正常失效是指模具经长时间服役,因缓慢塑性变形、蠕变、均匀磨损以及疲劳断裂,致使其不能继续服役造成的报废。从生产实际情况看,模具失效主要有磨损失效、变形失效、断裂失效和疲劳失效。

磨损失效

在锻打过程中,高温金属在模具型槽中高速流动,就会与模具型槽表面产生剧烈的摩擦而造成磨损,特别是模具型槽表面加工质量不高,润滑不良时更容易产生磨损。磨损对锻件尺寸和表面质量影响较大,当超出锻件公差而无法修复时,则模具报废。这种失效形式在热锻模具中占75%左右。

变形失效

热锻模具在服役时,承受巨大的应力和载荷,当模具的某一部位所受的应力超过了当时温度下模具材料的屈服强度时,就会产生塑性变形,造成模具无法修复而报废。

变形失效的原因有:⑴选择的模具材料强度不够;⑵热处理工艺不当,未能达到模具钢的最佳强韧性;⑶使用不当,有局部超载发生;⑷热作模具钢与高温坯料接触,当模具型槽表面温度超过模具钢的回火温度时,其强度下降,从而发生热塑性变形失效。

断裂失效

在锻打过程中,模具型槽承受巨大的冲击载荷及内应力,当模具本身承载能力不足时,就会出现模具断裂。这种情况多数发生在模具型槽最深部,尤其是容易形成应力集中的转角处。

疲劳失效

热锻模具经过较长时间的锻打,在模具表面也会产生微观裂纹,并逐渐扩展成宏观裂纹,当其达到临界尺寸后,也会发生低应力脆断,这就是模具的疲劳失效。

有效途径

正确选择模具材料和热处理硬度

热锻模具在高温高压作用下连续工作,同时还连续反复受热和冷却,工作状况非常恶劣,因此,要保证其能够长时间可靠工作,就要求所选的模具材料必须具有高的硬度、强度、冲击韧性,良好的淬透性,足够的热疲劳强度和热稳定性。

模具材料的选用要根据设备的种类、锻件的复杂程度、锻造工艺方式等因素决定。一般而言,在压力机上模锻时,冲击力较小,但热坯料接触模具型槽时间较长,必须选择抗热性能强的模具钢,如4Cr5MoSiV、4Cr5MoSiV1、5Cr2NiMoVSi等。而锤上模锻时,由于模锻锤打击时具有高的冲击负荷,应选择冲击韧性高的钢种,如5CrNiMo、B2等。

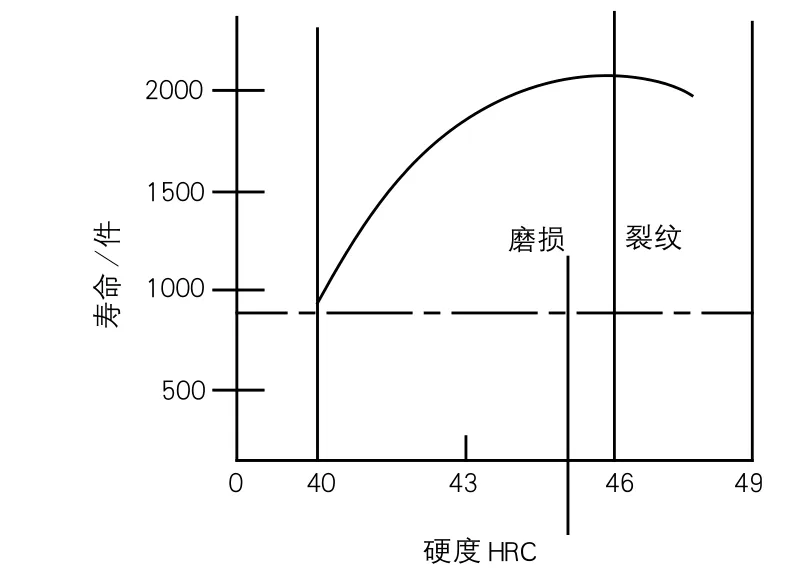

由于磨损是热锻模具失效的主要形式,因此,适当提高模具型槽表面硬度,其耐磨性增强有助于提高模具寿命,然而硬度与韧性是相反的性能,硬度高,韧性就差,当模具型槽表面硬度超过一定值后,模具寿命反而随着硬度的继续增加而急剧下降。与此同时,模具的失效形式也从磨损变为开裂。因此,合理选用模具热处理硬度以保证其综合性能,图1为某厂生产曲轴锻件模具硬度与寿命关系图。

模具表面强化处理工艺

模具表面处理工艺可以让常见的模具材料满足热锻模具较高的综合性能要求,因此受到了模具行业的重视,它在很大程度上弥补了模具材料的不足,有效地提高了热锻模具的使用寿命。

图1 曲轴锻件模具硬度与寿命关系图

模具表面强化处理工艺很多,主要有离子氮化、离子渗碳、离子碳氮共渗、渗硼、气体碳氮共渗、双金属堆焊等。一般可提高热模锻模具寿命0.7~2倍。如某厂4Cr5MoSiV模具钢汽车发动机连杆模具,进行离子氮化表面强化处理,表面硬度1000HV左右,层深0.2~0.3mm,模具寿命提高0.7~1倍。但是,不同的模具钢应采用相应合适的表面强化工艺,否则将适得其反。如5Cr2NiMoVSi模具钢就不能采用离子氮化,因为该模具钢在离子氮化过程中产生脉状组织,降低热模锻模具冲击韧性,反而降低模具寿命。

合理的热锻模具设计

模具设计是影响模具寿命的重要因素,据统计,热锻模具因裂纹失效有10%是因为设计不当。因此,合理选择设计参数是提高热锻模具寿命的关键。需要从以下几个方面进行考虑。

⑴正确选择分模面。

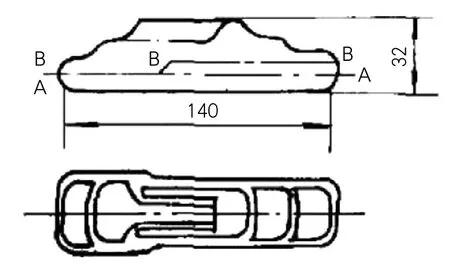

分模面的位置决定了金属填充模具型槽的方式及模具型槽深度,对模具寿命影响很大。分模面的正确选择是应该保证锻件顺利成形和出模,避免或减少采用曲线分模,使模具加工制造简单方便。同时,由于下模工作条件比上模更恶劣,一般应将较深的模具型槽和凸台设置在上模,使上下模寿命趋于相等,有利于提高模具寿命。如图2所示,锻件使用B-B面分模比使用A-A面分模更有利于锻件成形和出模,锻模寿命可提高1.5~2倍。

⑵飞边槽的设计。

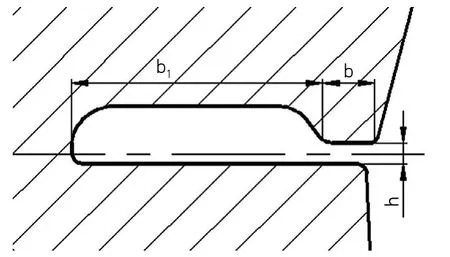

飞边槽(图3)是影响热锻模具寿命的最敏感结构之一,其主要作用是增加金属流出模具型槽的阻力,迫使金属充满模具型槽以及容纳多余的金属。当变形金属进入飞边槽后,金属的流动阻力会随着温度的下降而剧增,从而促使金属填充模具型槽,以保证锻件的成形。与此同时,热锻模具的负荷增加,飞边槽桥部的磨损也相应的加剧,因此,在设计飞边槽时既要保证锻件成形又不能使模具负荷过重导致模具损坏。

图2 锻件分模面

图3 飞边槽

影响飞边阻力的主要因素是飞边桥部高度h和宽度b或b/h。随着h值的增大,b或b/h值的减小,飞边阻力减小到一定程度,锻件充不满。而随着h值的减小,b值的增大,飞边阻力增大,热锻模具机械负荷迅速上升,模具寿命显著减少。因此,在设计飞边槽时,应根据锻件大小、复杂程度以及设备能力来选定飞边槽尺寸,即在保证金属能充满模具型槽的前提下,增加h值,减少b值,以减少飞边阻力,提高模具寿命。

⑶模锻拔模斜度和圆角半径。

拔模斜度大小直接影响到锻件出模,从而影响到热锻模具工作部分表面温度的高低,因此,在可能的情况下尽量选择较大的拔模斜度,对提高模具寿命能起到显著效果。

模具上的凹凸圆角半径不能太小。模具型槽深处的凹圆角半径过小,金属充填小圆角时需要很大的压力,并且该部位有应力集中,容易产生裂纹;凸圆角半径太小会在锻件中产生折纹或切断金属流线。因此,取较大的圆角半径对锻件成形、出模和模具寿命都有利。除了模具型槽圆角半径的影响外,热锻模具燕尾根部圆角大小也是很重要的因素,通常燕尾部分出现裂纹的原因之一是由于圆角太小,因此,燕尾根部圆角半径应大于5mm。

⑷预锻型槽的设计。

预锻型槽是用来分配坯料各部位的金属体积,使其更接近锻件外形,改善金属在终锻型槽内的流动条件,保证终锻时成形饱满;避免折叠、裂纹等缺陷,减少终锻型槽的磨损,提高模具寿命。

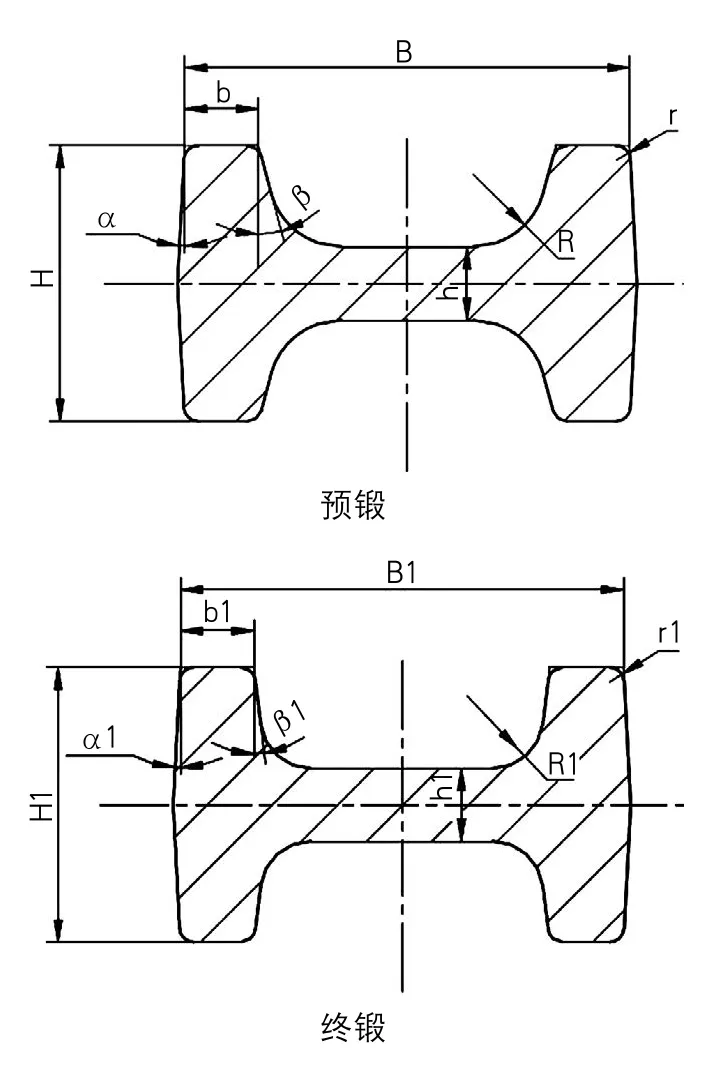

在设计预锻型槽时,必须考虑坯料断面面积和体积分配,而且必须确定预锻型槽和终锻型槽高度和宽度的关系,尽可能设计成在终锻型槽内是镦粗成形。但是,对于不易充满部位的终锻采用挤压成形。实践证明,预锻型槽设计合理,锻模寿命可提高约30%~50%。图4为连杆锻件工字形截面设计图。

图4 工字形截面预锻、终锻设计图

⑸热锻模具承击面积和模壁厚度。

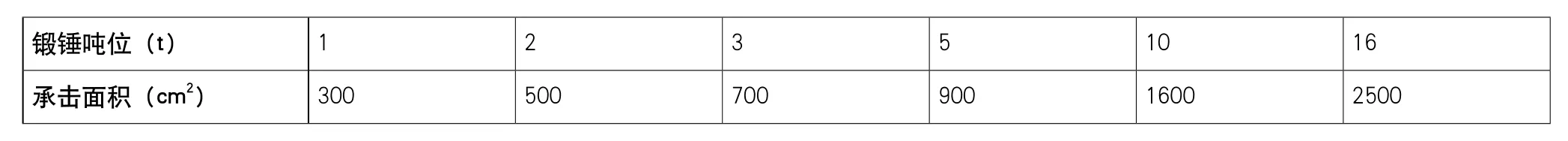

热锻模具承击面积是指除去模具型槽和飞边槽之外的打击面积,承击面小,热锻模具容易打裂或过早压陷,对于安全生产也不利;但承击面过大,又浪费模具材料增加模具成本。一般热锻模具允许最小承击面积F≥300Gcm2,G为锻锤吨位,但随着锻锤吨位增大,承击面可相应的减小,因此,通常根据表1数据来确定最小承击面的允许值。

模壁厚度对热锻模具的影响主要是模壁太薄处容易打裂,因而要保证模壁有一定的强度,最小壁厚一般按S=Kh计算。式中K为系数(按模具型槽深度和位置取值),h为模具型槽深度。

表1 允许最小承击面积

⑹模块纤维方向。

热锻模具模块材料的纤维方向与模具寿命密切相关,模块的纤维方向应垂直于打击方向,绝对不允许纤维方向与打击方向平行。如某锻压机汽车半轴热锻模具的终锻模误将流线方向和打击方向平行,模具寿命仅是相同流线合格模具的15%。

提高模具加工质量及加工精度

对于精度高的锻件,如轿车汽车发动机连杆,锻件重量要求比较严格,按照传统方式加工出来的热锻模具无法使用或寿命极低,锻件废品率也高。实现CAD/CAM一体化生产,能够有效保证数据真实准确,加工精度也有极大提高,从而保证了热锻模具的加工质量。

“数控加工+电解加工”也是目前热锻模具加工的常用方式,热锻模具热处理后在数控机床上进行半精加工,然后在精密电火花机床上用石墨电极冲形,最后进行抛光处理。石墨电极精冲深度为0.5mm,电流选择15A。模具型槽公差深度、水平方向均可达±0.05mm。与铣削加工出的热锻模具相比,可提高模具寿命50%以上。

模具的合理使用和维护

合理使用热锻模具,包括锻模的预热、终锻温度的控制、及时进行润滑冷却和清除氧化皮、随时修磨模具上的缺陷等,都可以有效的提高热锻模具使用寿命。

⑴锻模的预热。

热锻模具在锻前必须预热,一般预热温度在200~300℃。大型模具和高合金钢模具预热温度要偏高。预热时间应保证模具内外温度均匀,从而降低温度应力,提高冲击韧性。锻模预热还可以减少坯料降温,使其保持塑性,从而达到减轻锻模负荷,延长锻模使用寿命的目的。预热的常用方式有:煤气喷嘴烘热或专用预热装置。

⑵锻模的冷却和润滑。

锻件生产时,要严格控制坯料的锻造温度,若料温过低,变形抗力增大,形成打冷铁现象,对设备和模具都不利。因此,在确保坯料不发生过烧、过热的前提下,坯料温度尽可能高,并保证温度公差不超过50~100℃。

⑶锻模的冷却和润滑。

锻造生产过程中,必须对模具进行冷却和润滑,以减少坯料与模具型槽间的摩擦及坯料的变形抗力,有利于金属流动,而且可以防止因模具温度过高而产生塑性变形,使模具失效。

⑷清除氧化皮。

模锻生产产生的氧化皮对模具型槽磨损很严重,因此,应尽量减少氧化皮,对进入模具型槽的氧化皮必须使用压缩空气及时清除。为减少氧化皮可采用几种方法,如尽量减少坯料加热时间,采用少氧化加热,终锻前采用制坯方式或机械方法清除坯料的氧化皮等。

⑸锻模的维护。

锻模使用完,要检查模具的使用情况,模具型槽有塑性变形、压塌、划痕和裂纹等缺陷应及时修复。当模具型槽损坏到严重影响锻件质量时,模具必须进行翻新。翻新时应考虑锻模的厚度和闭合高度,应避免锻模厚度薄而容易被击碎。若模具需要放置一段时间,应清理掉锻模上的残渣和尘污,然后用黄油涂抹整个模面和型腔,并封存。

结束语

综上,由于热模锻过程复杂,影响模具失效的因素很多,只有采取有效的技术和管理措施才能提高模具寿命,降低模具的使用成本,减少生产中模具修理和更换的时间,进而降低锻件的制造成本,提升市场的竞争能力和获利空间。