集成微型记录器的微惯性测量组合

曾学林,康兴国,李 蓉

(机电动态控制重点实验室,陕西 西安 710065)

集成微型记录器的微惯性测量组合

曾学林,康兴国,李 蓉

(机电动态控制重点实验室,陕西西安710065)

针对在地面标定和炮射试验时需要采集惯性测量组合输出信号的需求,设计了一种基于32位片上系统的微型记录器,并结合由MEMS惯性器件构成的微惯性测量组合的结构中有一定空间的特点,将其集成在微惯性测量组合的中心位置,构成了一种集成微型记录器的微惯性测量组合。最后对系统进行了地面标定测试。测试结果表明,集成微型记录器的微惯性测量组合能够真实地测量并记录角速度信号和加速度信号,经过多次测试,整个系统均能正常工作,性能稳定可靠,满足设计需求。

MEMS;惯性测量单元;记录器;标定

0 引言

微惯性测量组合是由MEMS陀螺仪、加速度计及相关集成电路构成的微型惯性测量器件,由于其具有体积小、重量轻、功耗小及成本低等特点,在很多领域都得了广泛的应用[1]。近年来,随着微电子技术和MEMS加工工艺的发展,MEMS惯性器件的精度得到了很大的提高。挪威SONSERNOR公司生产的STIM300惯性测量组合,其MEMS陀螺的分辨率为0.22°/h,偏置不稳定性为0.5(°)/h,加速度计的分辨率为1.9 μg,偏置不稳定性为0.05 mg[2]。国内中电13所研制的MEMS陀螺仪的分辨率为0.005(°)/s、短期零漂不稳定性10(°)/h,加速度计的分辨率0.3 mg、偏置不稳定性0.5 mg。虽然国内研制的MEMS惯性器件技术指标与国外器件有较大差距,但基本上能够满足低成本智能弹药中近距离导航系统的技术要求。

21世纪的兵器已经快速地进入智能化、信息化和微型化阶段,以实现武器弹药的最大效能和对目标的最佳毁伤,因此现代武器装备采用MEMS技术是世界武器发展的必然趋势[3-4]。为了加快国产MEMS惯性器件在低成本智能弹药中的应用,开展了中电13所MEMS惯性器件在炮射环境下的适应性研究。首先对MEMS惯性测量组合进行地面标定,然后对惯性测量组合进行炮射试验,并利用弹载数据记录器记录陀螺仪和加速度计在全弹道飞行过程中的输出信号,根据试验得到的数据计算弹丸的全弹道参数,并与实际弹道参数进行对比,评估国产MEMS器件在经历发射过载后的性能。

惯性测量组合在进行地面标定时,惯性测量组合的输出信号一般是通过滑环传输至数据存储设备,也有采用高精度小型数据记录器存储惯性测量组合的输出信号;在弹上试验时,主要采用小型弹载数据记录器存储惯性测量组合的输出信号。本文针对地面标定和炮射试验时需要采集惯性测量组合输出信号的需求,设计了一种基于32位片上系统的微型记录器,并结合由MEMS惯性器件构成的微惯性测量组合的结构中有一定空间的特点,将其集成在微惯性测量组合的中心位置,构成了一种集成微型记录器的微惯性测量组合。

1 微惯性测量组合

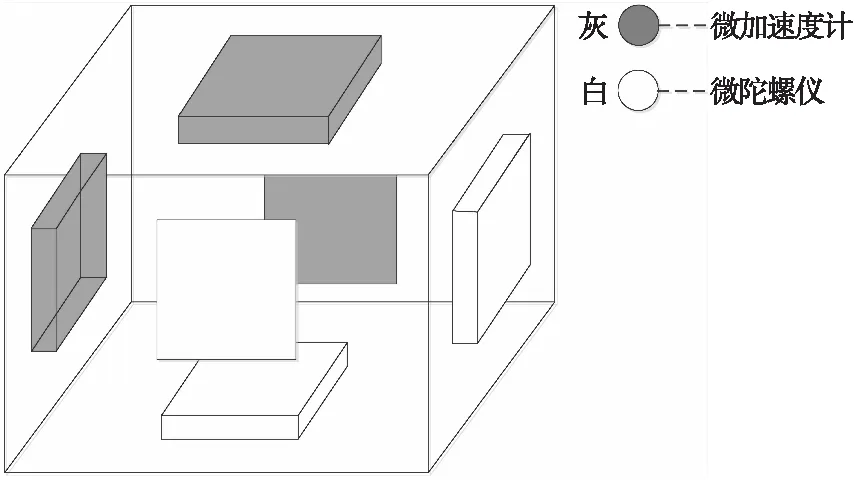

微惯性测量组合由3个微型加速度计、3个微型陀螺和相关的集成电路组成[5],其结构如图1所示。图中3个灰色方块代表MEMS加速度计,彼此正交贴于正方体骨架外壁,用于敏感来自三个不同方向的角加速度,3个彼此正交的白色方块代表MEMS陀螺仪,用于敏感三个不同方向的加速度。微惯性测量组合可以对弹体的加速度和角速度信息进行测量,但是无法对陀螺和加速度计的输出数据进行记录和存储。

图1 MIMU结构示意图Fig.1 Structural sketch map of MIMU

微惯性测量组合本身不具备数据采集记录功能,一般通过数据采集装置进行数据采集和存储,但是数据采集器的体积较大,无法集成到体积较小的MIMU中,达不到微型化设计要求。

2 集成微型记录器的微惯性测量组合

系统总体设计包括系统结构设计、惯性器件和数据记录器之间的接口电路设计以及弹载数据记录器的设计。结构设计要尽量实现三轴惯性器件在初始安装和使用过程中处于正交位置;接口设计主要解决惯性器件输出信号与记录器输入信号之间的电平适配及信号调理;弹载记录器的设计主要是根据惯性测量单元中间空间尺寸、地面标定试验和炮射飞行试验惯性测量组合的工作时间、加速度信号的频响等确定记录器的体积、存储容量、采样率等技术参数。

2.1 系统结构

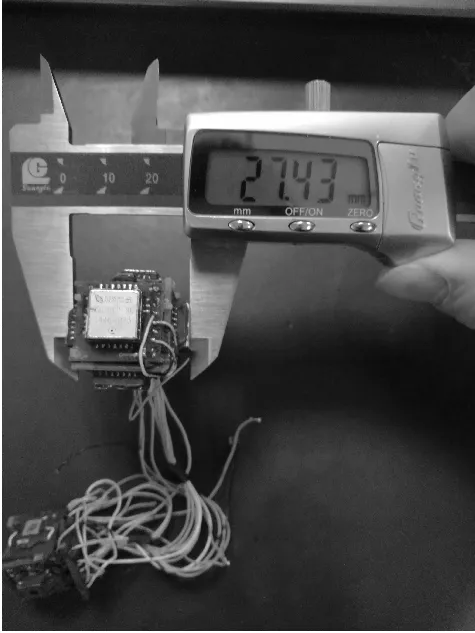

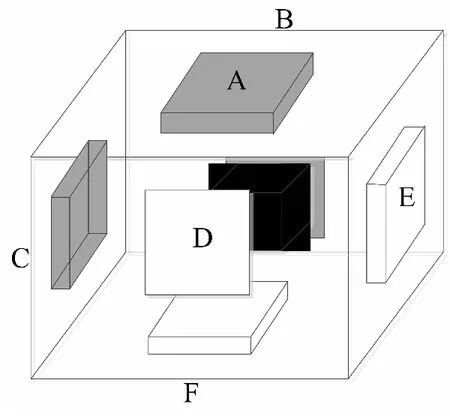

集成微型记录器微惯性测量组合是一个由3个MSG7000D-300陀螺仪、3个MSA6000D加速度计、微型记录器和相关电路构成的组合器件,其中,陀螺仪的尺寸为其尺寸为19.56 mm×11.5 mm×2.7 mm,加速度计的尺寸为11.43 mm×11.43 mm×3.8 mm,微惯性测量组合的结构是一个尺寸为27.98 mm×27.86 mm×27.43 mm的近似正方体,其实物图如图2所示。惯性器件的安装骨架材料采用高强度铝合金,其刚度和强度可以保证在发射过载作用下不产生宏观形变,使用过程中不会产生额外的安装误差。骨架的A面、B面和C面安装陀螺仪,D面、E面、F面安装加速度计,在安装陀螺仪的骨架三个表面加工与陀螺仪宽度相等的深度为0.5 mm的槽,在安装加速度计的骨架三个表面加工与加速度计宽度相等的深度为0.5 mm的槽,从而减小初始安装误差。陀螺仪和加速度计焊接在PCB板上,PCB背面分别为接口电路和信号调理电路,采用502胶将陀螺仪和加速度计粘结在骨架相应的槽内。集成微型记录器的惯性测量组合的结构示意图如图3所示,图中黑色方块代表微型记录器,用于实时记录微惯性测量组合的输出信号。

图2 系统实物图Fig.2 Physical map of the system

图3 系统结构示意图Fig.3 Structural sketch map of the system

2.2 电路接口

惯性测量组合硬件电路中陀螺仪工作电压为5 V,加速度计工作电压范围为3~7 V,单片机工作电压范围2.0~3.6 V。因为3个器件工作电压无法统一,选取美国TI公司接口电平转换芯片SN74LVC1T45,将陀螺仪5 V电平的SPI接口转换成单片机能够接收的3.3 V电平,该电平转换芯片采取SOT23-6封装,尺寸只有2.2 mm×2.0 mm×1 mm,系统选取3.3 V的电压为加速度传感器供电,信号输出直接传送到单片机内部集成的AD输入端。

2.3 惯性测量组合输出参数及对记录器的要求

惯性测量组合的内腔体积为21 mm×21 mm×21 mm,因此记录器的尺寸不能大于20 mm×20 mm×20 mm;记录器采用SPI接口,可以方便地读取陀螺仪的输出数据,同时采用三个16 bit ADC,实现对加速度计输出信号较高精度的同步采集;陀螺仪输出的数据为24 bit,加速度计输出信号经过转化后为16 bit,每一个采样点共有15 Byte的数据,根据炮弹飞行最长时间300 s、记录器对惯性测量组合输出数据2k采样率计算,记录器的容量不小于9 MB;考虑到地面标定和靶场炮射试验的准备时间,记录器需要有低功耗延时等待状态,延时时间能够编程设定;记录器的读数接口能够抗静电危害,防止读数时造成记录器损坏,同时读数时要有较高的数据速率,保证快速读取数据。

2.4 记录器

小型记录器基本上采用单片机(FPGA)+存储器+信号调理及接口适配电路(可选)+AD转换器(可选)的设计方案,按照这种设计方案设计的记录器不是体积大、功耗大,就是性能参数满足不了惯性测量组合输出信号记录的要求。为了满足记录器小体积、低功耗、数字信号与模拟信号可以同时记录的设计需求,提出了基于32 bit ARM核的高性能低功耗单片机和串行Flash存储器的两芯片记录器设计方案,利用该方案设计的记录器的体积不大于18 mm×18 mm×16 mm,采集状态下功耗小于1 mA,记录时间大于500 s。

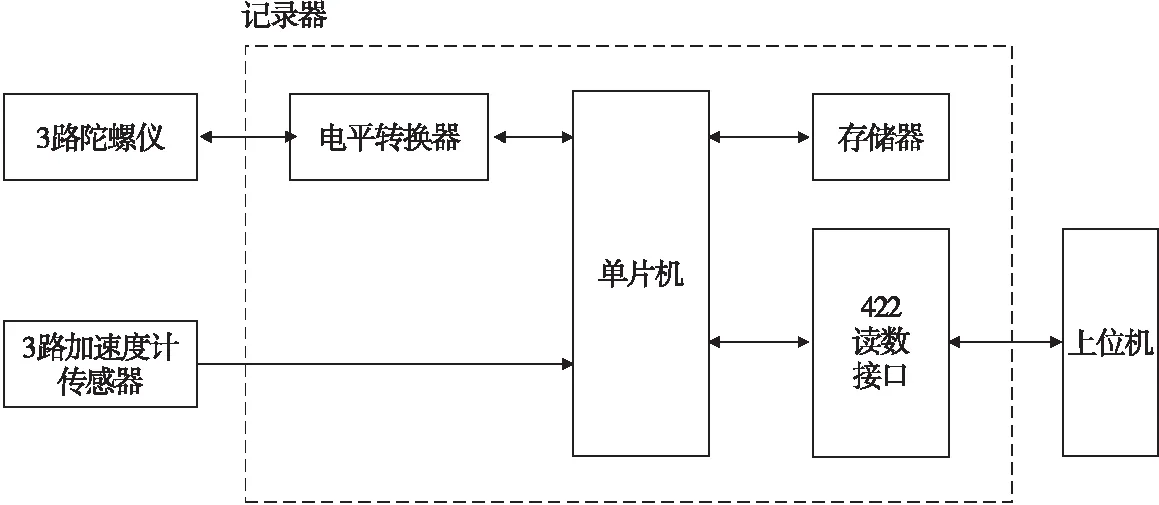

记录器的电路原理图如图4所示。

图4 记录器电路原理图Fig.4 Circuit schematic of recorder

记录器的单片机采用STM32F373C,封装为LQFP-7×7(单位:mm2),工作电压范围2.0~3.6 V。该单片机核为ARM32bit-Cortex-M4F CPU,最高工作时钟频率72 MHz,可实现单周期的乘法和除法指令,集成了单精度浮点数单元,能够完成数字信号处理的功能(DSP)。片上集成了最大为256 KB的Flash程序存储器、32 KB的SRAM。片上集成的与数据采集相关的外设资源包括:8 MHz RC振荡器,通过调整内部时钟校准寄存器,时钟精度可以达到±1%,时钟单元还包括一个锁相环(PLL)电路,能够将外部的输入时钟或者内部时钟倍频8倍,系统工作时钟频率能够在运行状态下实时改变;12个16 bit计数器/定时器,2个32 bit计数器/定时器;3组SPI接口,3组USART接口;3个16 bit Sigma-Delta ADC。存储器采用SPANSION公司生产的串行Flash存储器S25FL127S,存储容量为16 MB,写入速度0.8 MB/s,采用8引脚SOIC封装,尺寸为5.3 mm×8 mm,数据接口为SPI,支持模式0和模式3操作。

单片机的SPI1与三个陀螺的SPI信号线相连,三个I/O分别连接三个陀螺的片选信号端,三个加速度计信号端分别连接到单片机的16 bit AD输入口,单片机的SPI2与存储器的SPI信号相连,一个I/O口连接存储器的片选信号。单片机的USART1连接422差分芯片,作为读数与控制接口。

2.5 地面标定

MEMS惯性器件本身精度低,在安装过程中又引入了额外的安装误差,导致由MEMS惯性器件构成的微惯性测量组合的测量精度不高,因此,在上弹前必须对其进行地面标定。地面标定主要是针对MEMS惯性器件存在的零偏、标度因数及安装误差等主要的误差项进行标定,然后通过误差补偿来提高系统的测量精度[6]。本小节首先对MEMS惯性器件进行误差建模,然后结合误差模型进行了六位置试验和动态角速率试验,完成了MIMU的地面标定工作。

2.5.1误差模型

MEMS惯性器件在进行误差建模时,忽略二阶微小量及一些高阶噪声,针对惯性器件的零偏、标度因数及安装误差等主要误差项建立误差模型。

陀螺仪的误差模型为:

(1)

式中,Wx、Wy、Wz为陀螺仪实际输出值;wx0、wy0、wz0为陀螺的零偏;Kij(i=x,y,z,j=x,y,z)指陀螺的标度因数及安装误差;wx、wy、wz为陀螺的理论输入值。

加速度计的误差模型为:

(2)

式中,Fx、Fy、Fz为加速度计实际输出值;fx0、fy0、fz0为加速度计的零偏;Eij(i=x,y,z,j=x,y,z)指加速度计的标度因数及安装误差;fx、fy、fz为加速度计的理论输入值。

2.5.2标定方案

利用双轴转台对集成微型记录器的微惯性测量组合进行六位置试验和动态角速率试验[1]。将MIMU安装在转台上,设置不同的转台转动角速率点,MEMS陀螺对转台的角速率信息进行测量,另外,利用双轴转台转动角度控制功能可以实现MIMU处于不同的位置,MIMU中的加速度计可以敏感不同位置下重力矢量在速度计各轴上的分量,同时利用记录器对加速度计和陀螺输出进行实时地高精度地记录和存储,通过USB接口将数据读出到上位机显示。

1)陀螺仪

在转台上对MIMU进行动态角速率试验时,首先将MIMU正确地安装在转台上,使陀螺仪的敏感轴与转轴重合,然后设置转台转动角速度,每个速率点采集一定的时间,并利用记录器记录陀螺仪的输出。转台设定的转动速度作为陀螺的理论输入值,陀螺真实测量值作为实际输出值,代入到陀螺误差模型中,采用最小二乘法[7]可以拟合出陀螺各项误差系数。

2)加速度计

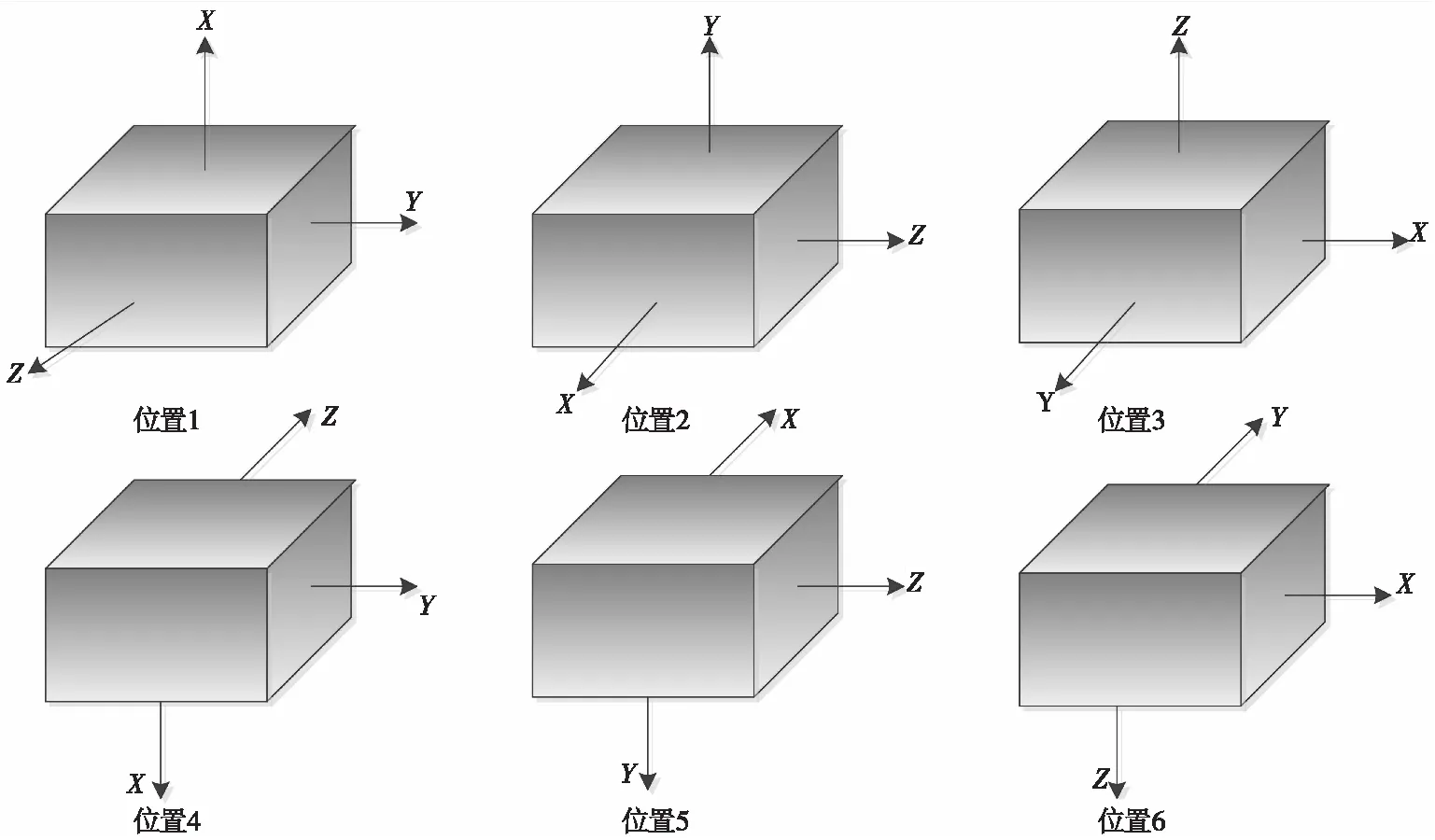

在转台上对MIMU进行六位置试验时,首先将MIMU正确地安装在双轴速率转台上,使加速度计敏感轴分别处于朝天和朝地的位置,并利用记录器记录加速度计在这两个位置下的输出。具体六个位置如图5所示。

图5 六位置示意图Fig.5 Schematic diagram of six positions

加速度计朝地时,能敏感到1g的重力加速度,朝天指向时,能敏感到-1g的重力加速度,最后将实验数据代入到加速度计误差模型中可以解算出各项误差系数。

3 试验验证

根据文中第2部分确定的标定方案,在常温下,利用双轴转台对集成微型记录器的微惯性测量组合进行地面标定。

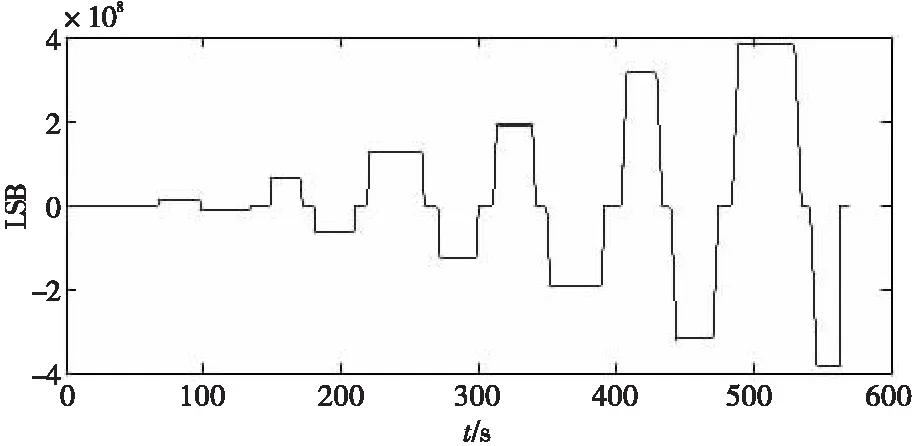

通过动态角速率试验,来评估MIMU对角速度的测量和记录功能。将MIMU安装在转台上,X轴陀螺仪与转轴重合,设置转动角速率点为:±10、±50、±100、±150、±250、±300(单位:dps),采样周期设置为3.75 ms,每个速率点采样时间约30 s,总的采样时间约为600 s。Y和Z轴的测试方法相同。以X轴陀螺为例,上位机显示的陀螺仪输出数据曲线如图6所示。

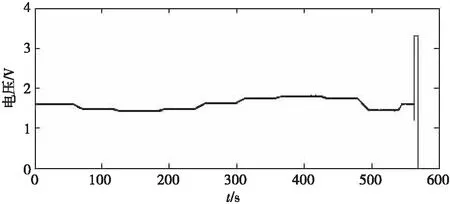

通过六位置试验,来评估MIMU对加速度的测量和记录功能。将MIMU安装于转台,初始位置Z轴朝天,X和Y轴保持水平,使Y轴加速度计与转轴重合,设置转台转动速度为3(°)/s,每转动45°静止45 s,直到完整转动一周,在标定过程中利用记录器记录数据,其中采样周期3.75 ms,总的采样时间约为600 s。以X轴为例,上位机显示的加速度计的输出数据如图7所示。

图6 上位机显示的陀螺仪数字信号Fig.6 Gyro digital signaldisplayed by host computer

图7 上位机显示的X轴加速度计模拟电压信号Fig.7 Analog signal of accelerometer displayed by host computer

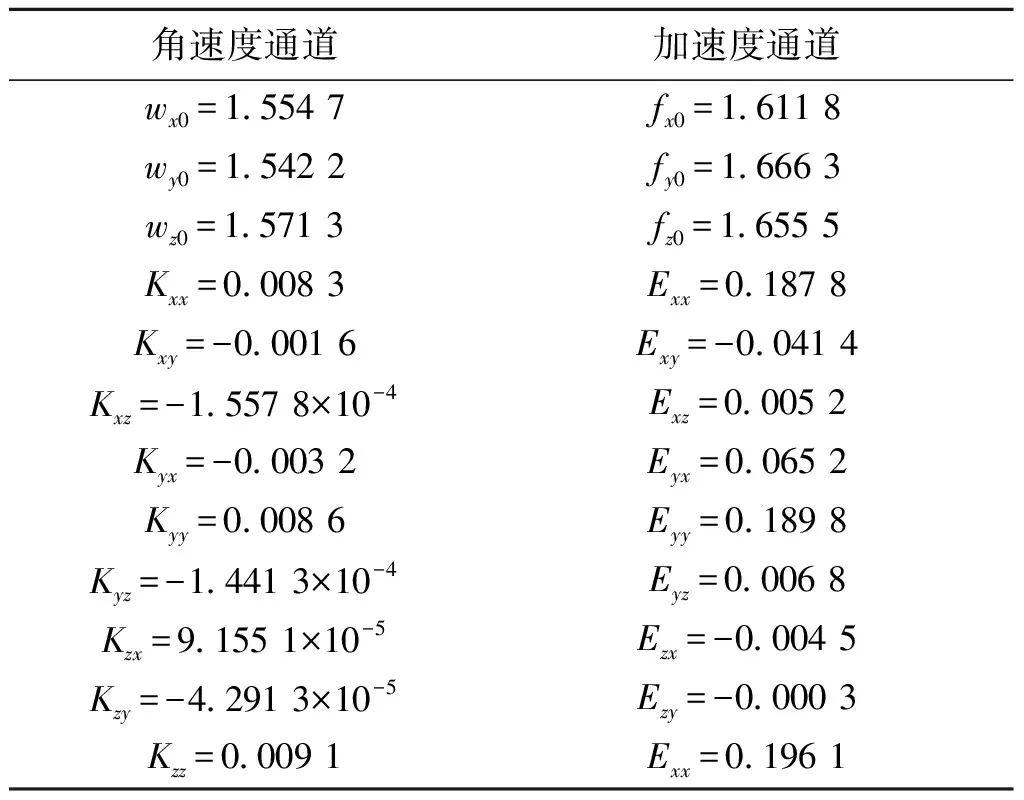

将实验数据代入到加速度计和陀螺误差模型中,利用参数相消的方法可以求出加速度计的误差系数,再利用最小二乘法可以得到陀螺仪的各项误差系数。标定的结果如表1。

表1 加速度计和陀螺仪的标定系数

从陀螺仪和加速度计的数据回读结果可以看出,集成微型记录器的微惯性测量组合真实地测量并记录了角速度信号和加速度信号,跟转台设置的转速及位置对应的理论输出基本符合,波形完整,没有发生失真及数据丢失现象,满足在地面标定和炮射试验时需要采集惯性测量组合输出信号的需求。在进行上弹测试时,MIMU及记录器均能正常工作,验证了整个系统在飞行条件下的可靠性。

4 结论

本文提出了集成微型记录器的微惯性测量组合。集成微型记录器的微惯性测量组合利用MIMU结构体多余的空隙,在不增加体积的情况下将微型记录器集成于MIMU的中心位置,集测量功能和记录功能于一体,满足了在地面标定和炮射试验时需要采集惯性测量组合输出信号的需求。通过地面标定试验,解算出了MIMU误差模型中的24项误差系数,完成了MIMU的地面标定。系统测试结果表明,集成微型记录器的微惯性测量组合能够真实地测量并记录角速度信号和加速度信号,经过多次测试,整个系统均能正常工作,性能稳定可靠,满足设计需求。

[1]田晓春,李杰,范玉宝,等.一种微惯性测量单元标定补偿方法[J].传感技术学报,2012,25(10)1411-1415.

[2]Hans R Petersen. Sensonor Launch Tactical Grade Miniature IMU, STIM300[EB/OL]. Business Wire,2013.

[3]骆海涛,郑小燕,唐强,等.基于高档精简指令集单片机的弹上记录仪[J].探测与控制学报,2013,35(1):39-42.

[4]王辅辅,娄文忠.微机电技术在引信中的应用综述[J].探测与控制学报,2016,38(3):22-28.

[5]吴纾婕.MIMU器件参数辨识及误差补偿技术研究[D].北京:北京理工大学,2015.

[6]王兆密.基于MEMS陀螺的惯性测量单元的标定与应用[D].镇江:江苏科技大学,2011.

[7]邹乐强.最小二乘法原理及其简单应用[J].科技信息,2010,23(2):282-283.

MiniatureInertialMeasurementUnitIntegratedwithMiniatureRecorder

ZENG Xuelin,KANG Xingguo,LI Rong

(Science and Technology on Electromechanical Dynamic Control Laboratory, Xi’an 710065, China)

To meet the requirement of collecting the output signal of inertial measurement system for ground calibration and missile test, a kind of miniature recorder based on 32 bit chip system was designed . Combined with the characteristics of a certain space in the Miniature Inertial Measurement Unit composed of MEMS inertial devices ,the miniature recorder was integrated into the center position of the MEMS Inertial Measurement Unit and related to Miniature Inertial Measurement Unit integrated with miniature recorder. Finally, the ground calibration test of inertial measurement unit was carried out. Simulation results showed that the Miniature Inertial Measurement Unit integrated with miniature recorder could truly measure and record the angular velocity signal and acceleration signal.

MEMS;IMU;recorder;calibration

2017-02-24

:曾学林(1990—),男,四川内江人,硕士研究生。研究方向:MEMS惯性器件、惯性导航。E-mail:1833039895@qq.com。

TJ430.2

:A

:1008-1194(2017)04-0026-05