30CrMoA抽油杆失效分析

杨宏利,王 军

(西安三维应力工程技术有限公司,西安710061)

30CrMoA抽油杆失效分析

杨宏利,王 军

(西安三维应力工程技术有限公司,西安710061)

为了研究抽油杆的失效原因和减少抽油杆的断井事故,对现场取回的抽油杆失效样品进行几何尺寸测量和理化性能检测,并对断口进行宏观、微观分析及载荷分析。检测及分析结果显示,抽油杆几何尺寸、理化性能符合相关标准要求,满足其使用性能要求;断口起源于机械损伤部位,随着周期性的载荷作用,疲劳损伤不断积累,最终导致抽油杆扳手方发生疲劳断裂,裂纹宏观及微观均呈现疲劳裂纹扩展特征。失效分析结果表明,要保证抽油杆的使用安全,除产品质量这一重要因素外,对抽油杆的使用过程进行监测控制也是很重要的环节。

抽油杆;机械损伤;疲劳失效;过程检测

Abstract:In order to study the failure cause of the sucker rod and reduce the breaking off accident of sucker rod in the well.The sucker rod failure sample was retrieved from the job site,the geometry size of sample was measured,the physical and chemical properties of sample were tested,and the macro and micro analysis,load analysis of sample fracture were finished.After the testing and analysis,the results indicated that the geometry size,physical and chemical properties of the sucker rod meet the requirements of the relevant standards and meet usage performance requirements;the sample fracture originated from the mechanical damage,with periodic loading,the fatigue damage was accumulated,which caused a fatigue fracture of the sucker rod wrench eventually,both macro and micro crack showed fatigue crack propagation characteristic.According to the failure analysis results,in order to ensure the safety of using the sucker rod,monitoring and controlling the using process of the sucker rod is an important factor besides the product quality.

Key words:sucker rod;mechanical damage;fatigue failure;process detection

1 概 述

新疆库车县境内某井的机抽杆柱自下而上为:CYB-70/44TH柱塞+7/8in抽油杆2根+变丝+1in抽油杆100 m+变丝+3/4in抽油杆575 m+变丝+7/8 in抽油杆1 134 m+变丝+1 in抽油杆459 m+调整短节+1in抽油杆2根+Φ28 mm光杆。泵型CYB-70/44TH(5级间隙短冲程),泵深2 300 m,泵常数3.35,工作制度为5.5 m×3 n/min,泵排量55.3 m3,配套抽油机为16型抽油机,杆柱设计(从大至小)为0.25 ∶0.50 ∶0.25, 抽汲混合液粘度为 1 600 mPa·s,理论最大安全抽深1 500 m,3/4 in应力比为98%,7/8 in应力比为92.6%,1 in应力比为83.9%,调防冲距30~50 cm,350型井口(装双闸板手动防喷器)。

该抽油杆2015年1月17日入井,2016年3月21日发生断杆事故(仅1根发生断裂),运行寿命429天。在杆断前1天,抽油杆冲程为5.36 m,冲次为3.07 n/min,泵挂2 305.2 m,动液面1 492 m,沉没度为813.2 m,含水38.2%,粘度为1 120 mPa·s,工图上显示最大载荷为140.8 kN,最小载荷为64.8 kN,交变荷载76 kN;断杆当天抽油杆冲程5.38m,冲次3.07n/min,泵挂2305.2m,动液面1597m,沉没度708.2m。

对现场取回的断裂抽油杆样品进行检测,并结合现场环境条件进行系统分析,发现裂纹起源于机械损伤,属于疲劳裂纹扩展失效。分析表明,抽油杆的安全使用不仅要关注抽油杆的质量,同时抽油杆使用过程的监测控制也很重要。

2 失效抽油杆宏观检查及分析

2.1 宏观形貌

图1为断裂推油杆样品的宏观形貌。从图1可以看出,抽油杆从扳手方(接近凸缘)断裂,样品表面没有明显的腐蚀产物。图2为推油杆的表面断口形貌。从图2可以看出,断裂起源于扳手方棱角损伤处,与断口大部分表面没在同一平面,裂纹起源后从棱角向内部呈放射状扩展,扩展区较平坦,可观察到放射条纹,符合疲劳断裂特征。

图1 断裂推油杆的宏观形貌

图2 断裂推油杆的表面断口形貌

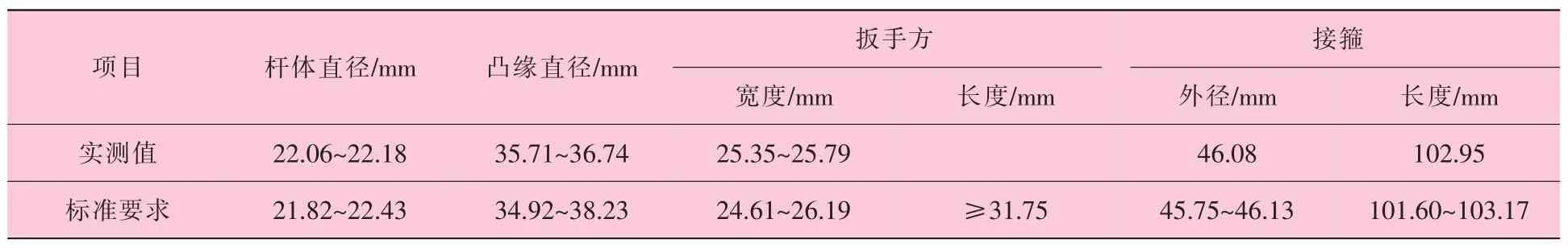

2.2 几何尺寸测量

对抽油杆的几何尺寸进行测量,测量结果见表1。由表1可知,抽油杆杆体、凸缘、扳手方及接箍尺寸均满足SY/T 5029—2013标准要求。

表1 抽油杆几何尺寸测量结果

3 理化性能试验

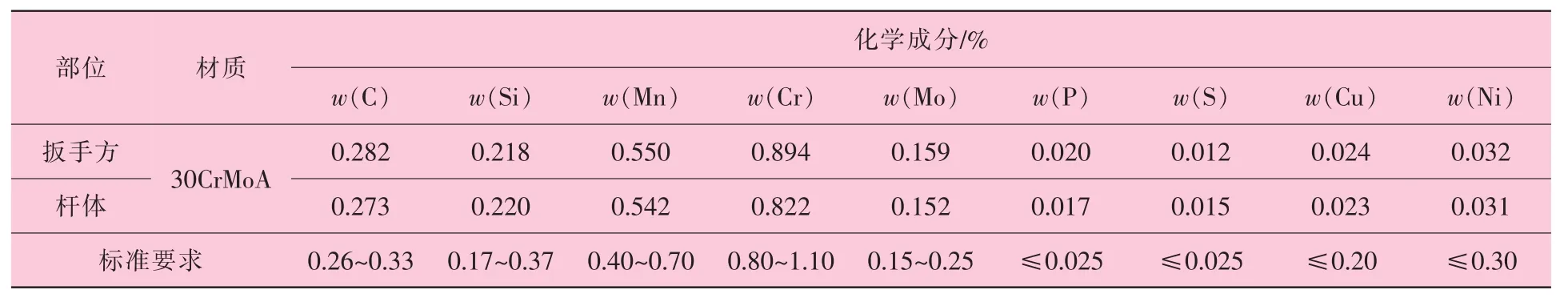

3.1 化学成分

对扳手方断口附近及杆体的化学成分进行检测,结果见表2。由表2可以看出,材质为30CrMoA的扳手方与杆体的成分基本一致。且扳手方与杆体的化学成分均符合GB/T 26075—2010标准要求。

表2 抽油杆杆体化学成分

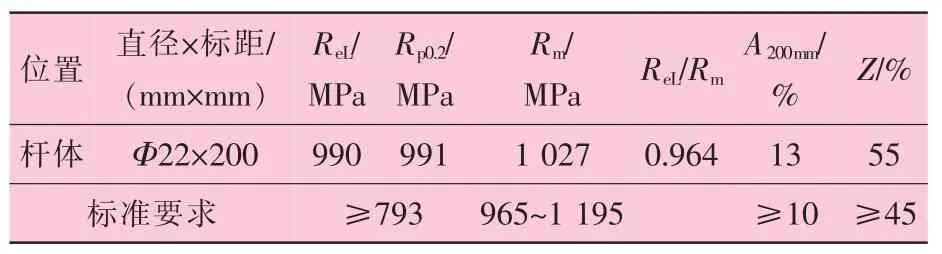

3.2 拉伸性能

从杆体截取试样进行拉伸性能检测,检测结果见表3。拉伸试验结果表明,杆体强度满足SY/T 5029—2013标准要求,屈强比为0.964。

表3 抽油杆杆体拉伸试验结果

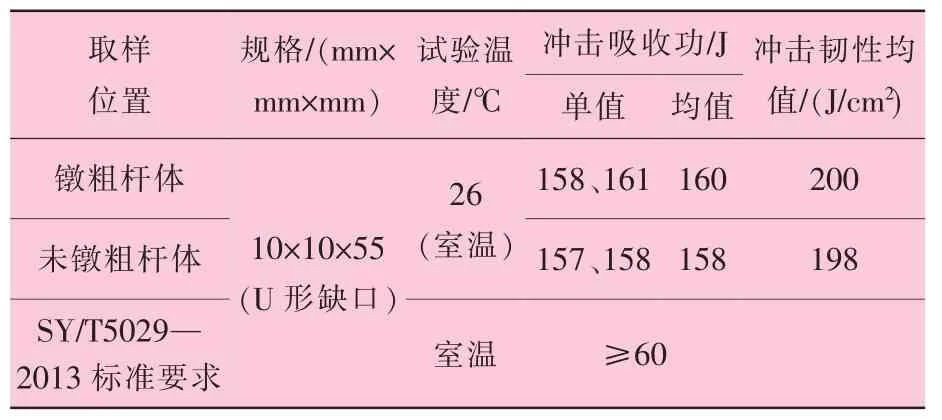

3.3 冲击韧性

在抽油杆的镦粗杆体和未镦粗杆体处分别取2个冲击试样,依据GB/T 229—2007要求对抽油杆的冲击性能进行测试,结果见表4。由表4可看出,26℃下两种杆体的冲击性能一致。

表4 抽油杆杆体纵向试样冲击试验结果

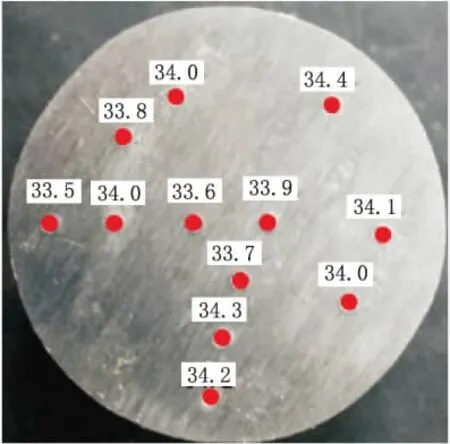

3.4 硬度测试

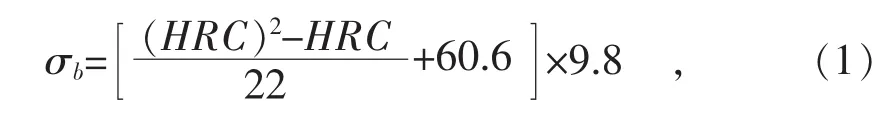

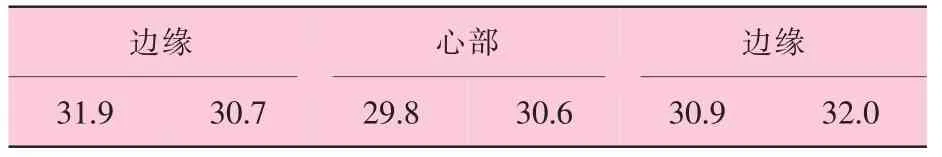

对扳手方断口附近和杆体进行硬度测试,测试结果分别见表5及图3。测试结果表明,杆体的洛氏硬度均值较扳手方高9.7%左右。依据式(1)将HRC值换算成抗拉强度,换算结果见表6。

式中: 17≤HRC≤50。

表5 扳手方断口附近洛氏硬度测试结果 HRC

图3 杆体洛氏硬度测试结果

表6 洛氏硬度换算的抗拉强度及实测结果对比

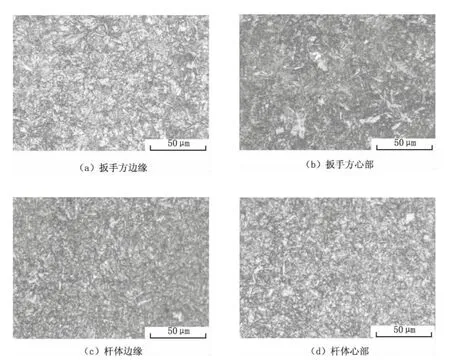

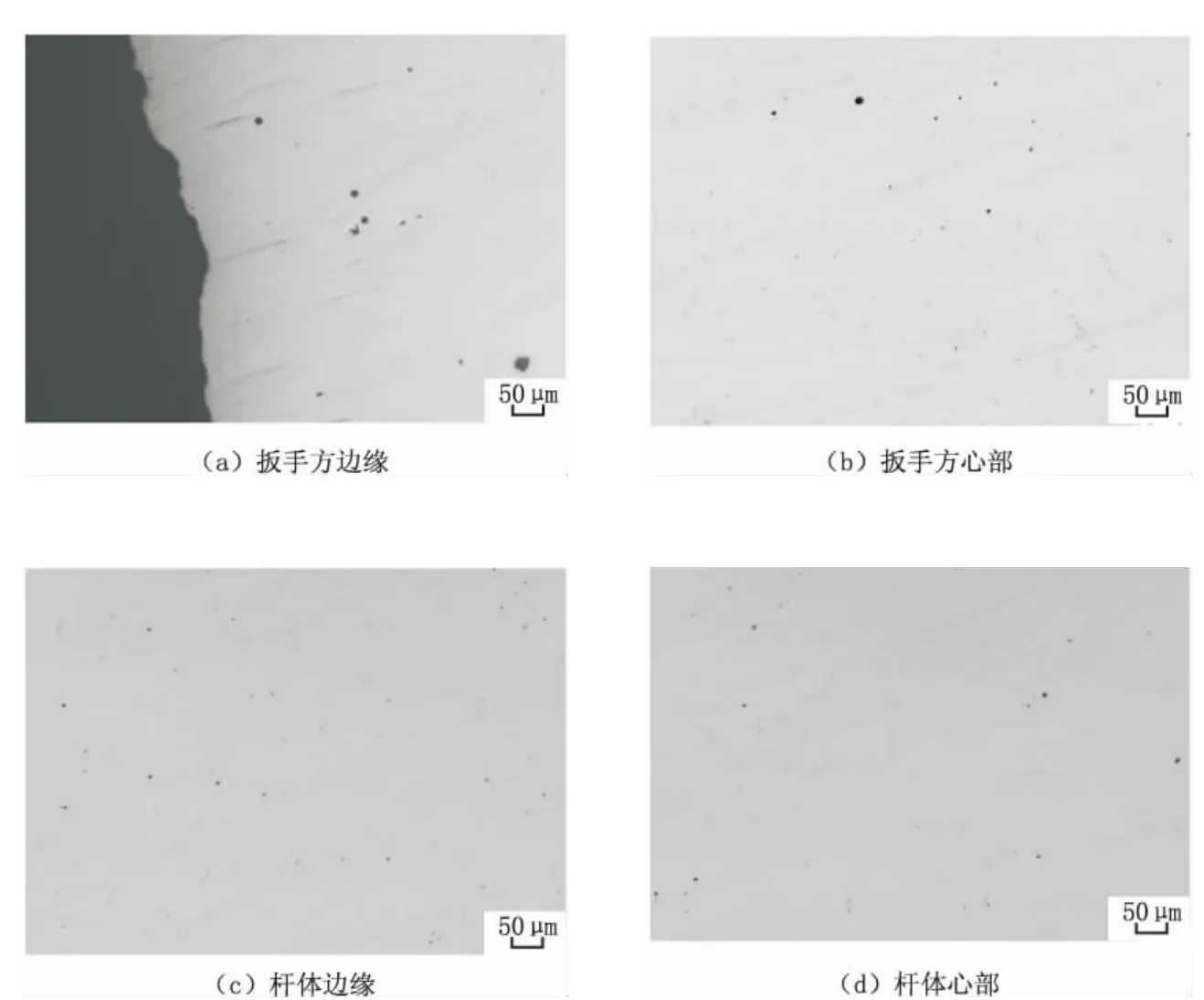

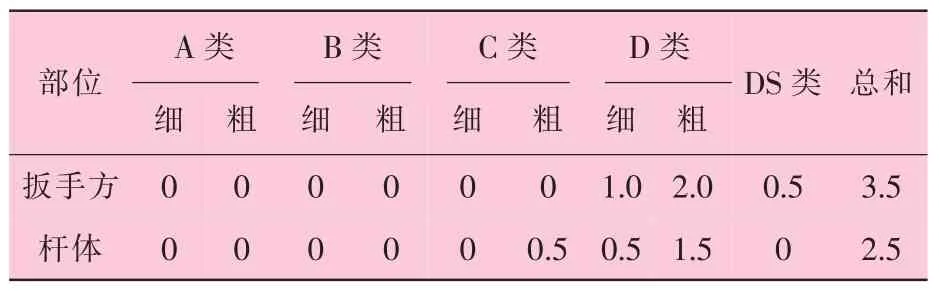

3.5 显微组织分析

对扳手方断口附近及杆体显微组织进行分析,分析结果如图4所示。从图4可以看到,扳手方的组织为回火索氏体,其中扳手方心部的组织不均匀,晶粒度等级为6级;杆体的组织较细,晶粒度等级为7级。抽油杆的夹杂物形貌如图5所示,结合图片分析得出夹杂物等级,见表7。

图4 扳手方断口附近及杆体典型显微组织形貌 500×

图5 抽油杆典型夹杂物形貌 100×

表7 抽油杆夹杂物评定结果

4 检测及试验结果分析

4.1 几何尺寸及理化性能

抽油杆几何尺寸符合SY/T 5029—2013标准要求;扳手方断口附近及杆体化学成分基本一致,均符合GB/T 26075—2010标准要求;扳手方和杆体的夹杂物等级较低,组织为回火索氏体,扳手方的组织较杆体粗大;杆体硬度较扳手方高9.7%;杆体拉伸性能符合SY/T 5029—2013标准要求。

4.2 载荷分析

抽油杆断前1天(2016年3月20日),工图上显示的最大载荷为140.8 kN(最大应力366 MPa),最小载荷为64.8 kN(最小应力168 MPa),交变荷载76 kN(交变应力198 MPa)。在交变载荷的作用下,扳手方棱角与油管内壁相互磨损,导致抽油杆表面喷丸强化层被磨掉,抗疲劳性能薄弱层露出,随着周期性的载荷作用,疲劳损伤不断积累,最终导致扳手方发生疲劳断裂,扳手方棱角磨损是本次断杆的诱发因素,交变载荷过大是导致本次断杆的本质原因。

抽油杆断前1天,泵挂2 305.2 m,动液面1 492 m,沉没度813.2 m;在断裂当天,动液面1 597 m,沉没度708.2 m,沉没度减小了105 m,导致抽油杆承受的载荷突增,而抽油杆剩余承载面积已很小,导致抽油杆最终断裂。

综上所述,本次抽油杆断裂是因为扳手方棱角有机械磨损,产生应力集中。当抽油杆表面喷丸强化层被磨掉后,此处出现疲劳裂纹,并逐渐向内扩展。当抽油杆最终受力面积不足以承受拉伸载荷时,发生突然断裂。

5 结 论

(1)抽油杆几何尺寸及理化性能均满足标准要求。

(2)抽油杆断裂的主要原因是机械损伤导致疲劳断裂。

(3)在保证抽油杆产品质量的同时,也应该对使用过程进行监控,避免因为操作原因导致抽油杆发生疲劳开裂。

[1]高鹏,张博,贺鹏.H级抽油杆疲劳寿命模型的确定[J].中国石油和化工标准与质量,2014(9):187-188.

[2]高伟栋.螺杆泵合理转数的研究分析[J].石油石化节能,2016,6(9):47-49.

[3]尚水龙.抽油杆失效机理及治理技术研究[D].西安:西安石油大学,2010.

[4]LJAVIDI M,SAEEDIKHANI M,OMIDI R.Failure analysis of a gas well tubing due to corrosion:a case study[J].Journal of Failure Analysis&Prevention,2012,12(5):550-557.

[5]梁辰,邓福成,李惠子,等.抽油杆柱疲劳断裂失效分析[J].石油矿场机械,2013,42(4):71-74.

[6]白强,庞斌,林伟,等.HL型抽油杆断裂失效分析[J].金属热处理,2016,41(7):187-191.

[7]MIGAHED M A,NASSAR I F.Corrosion Inhibition of Tubingsteelduringacidizationofoilandgas wells[J].Journal ofPetroleum Engineering,2008,53(6):2877-2882.

[8]田红建.抽油杆表面裂纹的实验研究与有限元分析[D].沈阳:东北大学,2010.

[9]张永强,李辉,王珂,等.油井管杆偏磨失效分析[J].表面技术,2016,45(8):87-91.

[10]ZHAO G X,XIANG H L,HAN Y.Analysis of the reason on tubing corrosion failure[J].Journal of Materials Engineering,2010,30(3):51-55.

[11]YANG L H,LI J P,SHI Z H.CO2induced corrosion of two tubing steels in simulated oil-field waters[J].Corrosion Science&ProtectionTechnology,2010,21(2):131-135.

[12]薛春芳.聚驱抽油机井管杆偏磨模糊可靠性研究[D].大庆:大庆石油学院,2005.

[13]BENHADDAD S,LEE G.Role of microstructure in sucker rod string failures in oil well production[J].Practical Failure Analysis,2001(2):47-54.

[14]KOPEY B V,MYKHAILIUK V V,LIAKH M M.Research of stress-deformation state of worn sucker rod thread connection[J].Oil and Gas Exploration and Production,2014(1):13-20.

[15]李成彬.抽油杆表面裂纹仿真分析及剩余寿命预测[D].荆州:长江大学,2016.

[16]周瑞芬.抽油机井抽油杆失效问题的损伤力学研究[D].大庆:东北石油大学,2011.

[17]李连波.20CrMo抽油杆腐蚀机理研究[D].大庆:中国石油大学,2008.

[18]靳永红,李璐,苏伟,等.塔河油田稠油机抽井杆失效原因分析[J].中外能源,2015,20(11):74-78.

Failure Analysis of the 30CrMoA Sucker Rod

YANG Hongli,WANG Jun

(Xi’an Serv Stress Engineering Technology Co.,Ltd.,Xi’an 710061,China)

TE933.2

B

10.19291/j.cnki.1001-3938.2017.07.012

2017-04-17

编辑:黄蔚莉

杨宏利(1984—),本科,助理工程师,目前主要从事石油管材检测及失效分析工作。