现代电车的导轮踏面国产化项目

李悦

摘要:运行于天津开发区内的现代电车是由导向轨导向、胶轮走行的特殊类型有轨电车,导轮踏面是车辆与导向轨直接接触的重要部件及消耗性部件,本文介绍了导轮踏面的构造、使用情况、实施国产化的原因,并介绍了该国产化项目立项到最后成功的全过程。

关键词:导轮踏面;聚氨酯;金属喷涂

Abstract:The modern tram operated in Tianjin EconomicTechnological Development Area (TEDA) is a special tram running with guiding rollers and rubber wheels.Coated roller of guiding rollers is the major part of the direct contact between cars and guiding rails, which is also consumable.This paper introduced the structure of coated roller, its service condition, and the reasons of putting it into domestic production.This paper also presented the whole process of this domestic production project from its establishment to the final success.

Key words:coated tread; polyurethane; metal spray plating, coated roller

1 情况概述

泰达现代电车运营线的情况简介。天津泰达现代电车运营线位于天津经济开发区内,贯穿洞庭路全线,全长7.8公里。运营车辆为法国劳尔工业集团生产的TRANSLOHR型电车,该车属于中央导向型地面电车类别,主要特征为由嵌入中央导向轨的导向轮组通过控制电车轮胎的转向引导电车的运行,线路自2007年5月运营至今。

2 导轮踏面的基本情况以及国产化的原因

2.1 導轮踏面的基本情况

导轮踏面是导轮组与导轨直接接触的部分,其通过连接螺母与导轮直接连接的,在電车运行时踏面直接在导向轨的上颚面滚动运行。起到了间接引导车轮的作用。

导轮踏面的直径212mm,在电车以最高设计速度运行时,导轮转速会达到1750转/分钟。故而为了获得必要的减震性与耐磨性,踏面由聚氨酯材质的表面接触层与金属制盘体构成,两者通过粘接组合在一起。

聚氨酯材质减震与耐磨特定都很良好,但其抗剪切特性较差,因此在运行过程中导轮踏面的接触层经常被的异物破坏,而且踏面本身属于耗材,经统计踏面每年更换量为600余个。运营之初几年内踏面备件均需向车辆制造商采购进口。

2.2 踏面国产化立项的原因

运营以来,使用进口导轮踏面暴露出如下问题。

2.2.1消耗费用过高

踏面平均每年的更换量为600多个,每个踏面进口价格2370元,每年更换踏面的费用在人民币142万元以上,这项支出占到运营头两年车辆维护费用总额的30%。

2.2.2质量不稳定,影响电车正常运行

外方提供的踏面质量并不稳定,某些批次的踏面一旦使用便会故障激增。为了处理踏面故障电车会中止运营回段,这引起乘客不满造成投诉。

2.2.3供货期得不到保障

外方踏面的供应周期过长而且交付经常延误,导致维护管理的难度加大,甚至影响到车辆出动率。

运营单位认识到踏面的供应存在垄断导致了上述结果。为了打破垄断,运营单位责成专人推进导轮踏面的国产化项目。

3 踏面国产化的具体实施过程

整体踏面国产化的过程可分为前期论证及合作商确定→样品试作试用→全面试验三个阶段。

3.1 前期论证以及合作商确定阶段

由于运营单位并不掌握导轮踏面的制造工艺与标准,项目负责人最初通过多方寻访厂商,确定了多个国内厂商有参与意向,经过多方信息比对确定国产化踏面的价格会控制在600元左右,根据这一控制价格计算一年可节省踏面购置费用104万元,从而确定了该项目的可行性。同时该负责人经多方寻找找到了一份明确了踏面为非安全性部件的原始制造商文件,这为安全性论证找到了直接证据。

为了引入竞争机制,增加项目成功概率,运营单位选择了两家单位作为项目合作商,并分别与他们签订协议进行国产化踏面产品试制,明确规定了初期制作少量样品,交付后进行装车测试,并明确了以进口踏面平均6000km的使用寿命作为初试合格标准。符合标准才能进入全面测试阶段。

3.2 样品试作试用阶段

在协议订以后,两个厂商开始了踏面产品的研制试制,此阶段完成了踏面的逆向产品设计、确定了相应的生产工艺、工装、设备、原料型号,以最终测试合格的厂商情况为例,此阶段样品生产流程:金属盘体清洁或新造→单组分材料脱泡→双组分材料融合聚氨酯→金属盘体涂底胶→金属盘体涂底胶→金属盘体入模具→液态聚氨酯浇注合模→毛坯脱模→热固化毛坯→毛坯修型→成品。

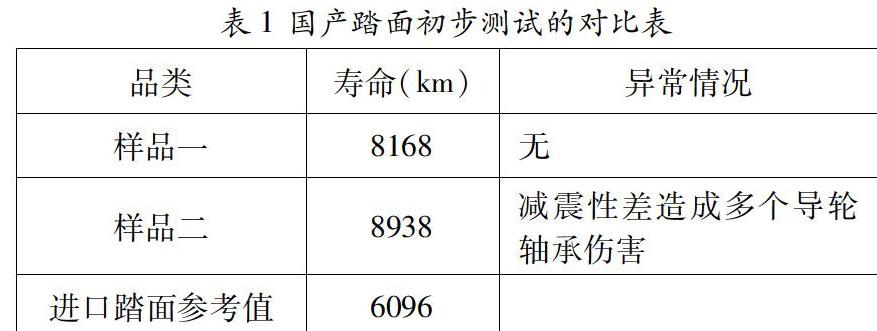

两单位各位完成了踏面样品的制造后,运营单位对样品进行装车测试,测试结果为:

通过初试证明,两种踏面寿命均高于进口踏面,不过样品二由于硬度高减震性差,导致了多个导轮轴承损坏;项目组要求该单位重新制作样品再次进行初步测试,而这家单位其后提供的二批踏面产品经测试证明使用数十公里便会迅速损坏,为此这家单位失去继续测试的资格。自此只有一家单位研制样品进入了全面测试阶段。

3.3 产品的全面测试工作

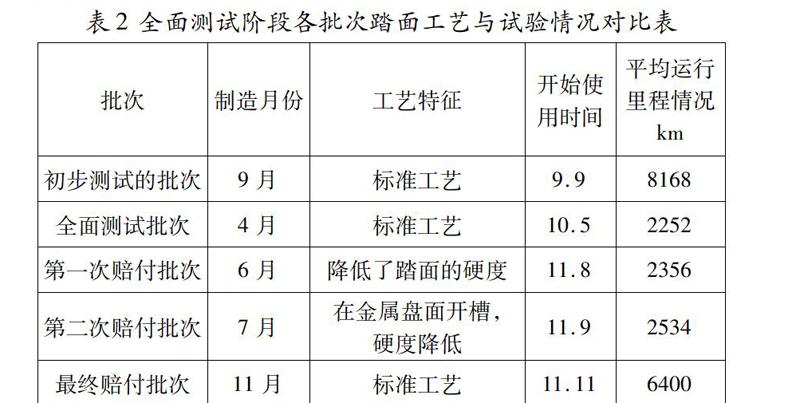

通过初期测试的单位向运营单位提供了200个踏面,该批踏面被安排进行全面装车测试,该测试的主要目的是检验该型踏面的耐候性,该项工作于5月份开始,当年9月份结束。测试数据很不理想,踏面运行寿命只有平均2252km,没有通过夏季高热潮湿环境的考验。这批踏面破坏类型多是聚氨酯层与金属盘整体分离,因此尽管这批踏面没有通过测试,但是向项目参与者揭示了改进问题的关键点:解决金属盘与聚氨酯层的正确粘接工艺。

在该批次踏面測试过程中,项目负责人与合作单位多次进行技术交流,指出踏面存在的实际问题,同时也提出了一些改进踏面质量的建议。合作单位根据建议制作并提供了两批次变更生产工艺的踏面,但经测试也不成功,平均寿命也仅达到2000余公里。

到了冬季合作单位又提供了一批没有变更生产工艺的踏面进行测试,结果令人满意,踏面使用寿命达到6000公里以上。针对这一情况项目负责人与合作单位召开了专题的分析会,探讨其中原因,通过回顾了各批次踏面的制造与试验情况,

并总结对比确定测试过程中踏面进行的工艺改进没有起到实质的作用,质量好坏只与制造时间有关即秋冬季制造踏面好于春夏季制造踏面。结合踏面主要的故障类型为粘接不良的现象,分析原因是夏季金属盘易生锈导致踏面粘接质量不佳,而秋冬季金属盘不易生锈,踏面粘接质量就相对较好。会议最终确定了改进踏面制造工艺的的方向:金属盘面进行有效的防锈处理。

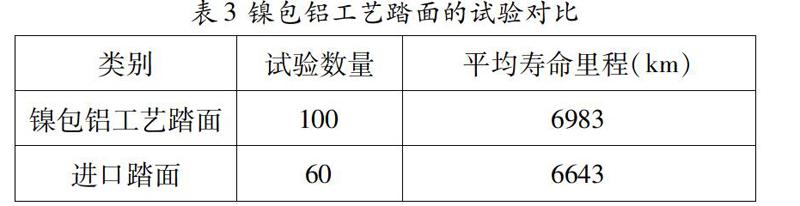

合作单位后来找到了一种金属盘面防锈的解决办法:通过金属喷涂的工艺在金属盘表面敷设一层镍包铝材料隔绝氧化反应。他们按此改进技术生产了100个踏面提供给运营单位,该批踏面的测试结果优于6000km的测试标准并高于同期使用的进口踏面的平均使用寿命,这批次踏面是在夏季生产的,却依然获得了良好的试验数据说明使用金属喷涂镍包铝的防銹工艺是正确的,踏面生产中的难题被攻破,项目成功。

上述测试工作完成后,国产化踏面正式通过验收,成为运营单位可进行常备采购的常用部件。

4 踏面国产化成功的意义

通过近三年时间的不懈努力,终于研制成功了质量可靠的国产化踏面。这一项目成功的意义在于打破了外方单一垄断,每年为运营工作节省了100万元资金;通过参与这一项目,为导向电车其它系统的国产化工作提供了宝贵的经验。

参考文献:

[1]陈鼎南,陈童.聚氨酯制品生产手册.化学工业出版社,2014.