大落差成品油管道调压系统应用研究

李继明,张效研,吴凤荣,杨 悦,史培玉

(1.中国石油管道局工程有限公司,河北 廊坊 065000; 2.中国石化胜利油田分公司 油气集输总厂,山东 东营 257000)

2017-08-01

李继明(1983—),男,河北廊坊人,中国石油管道局工程有限公司工程师,主要从事油气储运工程研究。

10.3969/j.issn.1673-5935.2017.03.005

大落差成品油管道调压系统应用研究

李继明1,张效研1,吴凤荣1,杨 悦1,史培玉2

(1.中国石油管道局工程有限公司,河北 廊坊 065000; 2.中国石化胜利油田分公司 油气集输总厂,山东 东营 257000)

大落差成品油管道调压系统是管道安全运行的重要保障,为了提高调压系统的可靠性,在水力模拟仿真计算基础上,针对大落差成品油管道落差段管道的压力、流量、油品种类等参数变化规律进行研究,论述大落差成品油管道调压系统的优化方法。通过对大落差管道调压系统的功能进行分析,优化调节阀的设计选型,提出适用于大落差成品油管道的调压系统流程,并经工程实例验证取得良好的应用效果。

调节阀;大落差管道;流程优化;水力计算

对于采用顺序输送方式的成品油管道,如果在管道末端落差较大,则在正常运行过程中,管道末站的进站压力变化就会频繁、剧烈。这种水力特点是输送单一油品的输油管道和地形平缓的顺序输送成品油管道所没有的。由于新建的输油管道内残留焊渣、沙子等杂物,在输送油品流动带动下杂物易卡阻在管道末站的调节阀阀芯处,当调节阀开关动作时会造成阀芯孔冲涮损伤,发生内漏现象,从而引起调节阀开度不断缩小,加剧阀芯的损伤,严重影响管道末站调压系统的平稳运行。一般投用初期因管道内杂质冲刷发生调节阀内漏的概率很高,为此产生了很大维修量、阀芯修复工作。笔者以非洲管道工程实例为基础,探讨大落差成品油管道调压系统的影响因素,研究调节阀设计选型和调压系统流程的优化方法。

1 调压系统的概述

输油管道在投产试运时,为了降低溢油事故风险,大多采用水联运投产方式。即在空管条件下,管道注入管输油品之前加注一段清洁水,作为管输油品和空气的隔离液,在清洗管道的同时用于检验管道是否存在漏点,为溢油的应急处理提供便利条件。

不同于输送单一油品地势平缓的输油管道,采取水联运投产工艺的大落差成品油管道,在投产过程中管道沿线压力随着地势起伏变化而剧烈变化,尤其是不同油品的输送界面在泵送压力的推动下在管道内移动,使得管道输送所需的动力能耗和输送流量不断变化[1]。故需要采取高效可靠的调压系统将管道压力控制安全范围内,防止管道超压或汽化[2-3]。

一般来说,管道的调压系统主要包括过滤器、调节阀、压力检测及必要的压力保护逻辑等部分构成组成。作为调压系统的核心设备,调节阀的工作特性和性能与工程技术条件是调节阀选型的重要依据,与调节阀配套的过滤器、压力检测等也是调压系统的流程优化主要方面。

2 调压系统的主要构件选择

投产过程中,管道运行压力的变化规律是决定调压系统关键参数的核心。管道投产压力主要影响因素有以下两点:

(1)介质物性。成品油管道输送的油品种类不同,其黏度和密度的变化直接导致落差段管道的压力变化剧烈,再加上水联运投产过程中输送部分清洁水,不同输送流量下不同输送介质将直接决定调节阀的工作范围。

(2)管路特性。大落差成品油管道在运行过程中为了通过翻越点,要求管道末站的调压系统控制进站压力足够高确保高点不汽化,实现管道的安全平稳运行。整条管道的管路特性决定了调压系统所控制的进站压力的高低。其中最为关键的因素就是大落差管道的落差段所处区域和落差幅度。落差段越处于管道前段,其末站的进站压力就越高;落差幅度越大,末站进站压力也越高。调压系统的下游作为管输油品进罐存储前的连通管道,调节阀出口压力不超过0.3 MPa。因此,调压系统上游和下游的压力就是通过调节阀的减压控制,压力变化越大,对应的流量越小,调节阀的工作条件就越苛刻。

“节流”是调压系统的主要工作原理,大落差管道的调压系统面临着更大的压差和冲刷强度,高耐冲刷、耐汽蚀是调压系统的必备条件;另外,大压差意味着“节流孔道”更加细长,因此调压系统的选型中,应根据管道输送的成品油固体颗粒物的粒径、浓度以及成品油的质量标准决定过滤器的过滤精度和调节阀的最小孔径。

大落差成品油管道调压系统的流程基本上可以分为5种形式,具体见表1。

目前,国内外应用于大落差输油管道的调节阀主要为轴流式和迷宫式两种。其中轴流式大压比调节阀采用单层/多层阀笼开孔结构,通过活塞行程控制孔隙数量实现调节功能,具有扭矩小、噪音低、振动小等优点,一旦堵塞需整体拆卸。迷宫式大压比调节阀采用多层阀笼迷宫结构,迷宫转弯曲折通道是控制压力的主要结构,通过有效地控制流体速度达到抗汽蚀、抗闪蒸、低振动及低噪音性能,一旦堵塞拆卸方便。

从以上轴流式和迷宫式调节阀技术分析来看,迷宫式调节阀更加适用于成品油管道大落差的减压调节工况,具体分析如下:

(1)轴流式和迷宫式调节阀的噪音基本都满足IEC的有关标准要求。

(2)轴流式调节阀由于其流道的最小通过面积远远小于迷宫式调节阀,故其对油品中的固体颗粒物粒径和含量非常敏感,容易出现堵塞情况。并且一旦出现堵塞将加剧冲刷腐蚀。

(3)由于轴流式调节阀的结构阀体出现堵塞问题后不便于拆卸清洗。

通过以上的分析和对比,大落差成品油管道建成投产的一段时期内管道大多存在一些固体颗粒物,从性能和适应性来说,迷宫式结构调节阀较轴流式结构调节阀优势还是较为明显的。

一般来说,大落差成品油管道投产运行的初期存在管道流量低、固体颗粒杂质等不利于调节阀的情况,再加上调节压比大,应适当考虑临时调节阀或备用调节阀,解决可能出现的调节阀堵塞、冲涮腐蚀等问题。

大落差管道试运投产及运行初期,残留在管道内的固体颗粒,如砂石、焊渣、铁锈等,对调节阀的流道可能造成不可逆的冲刷腐蚀。据此,在调节阀上游设置过滤器,具体设置需要从以下3个方面考虑:

(1)过滤精度要与调节阀的最小通过截面积相匹配,减少固体颗粒对调节阀的损伤。

(2)为了减少更换过滤器滤芯对输油作业的影响,还需设置备用过滤器,甚至是二级过滤。

(3)适当加大过滤器的过滤面积、甚至采用配有快开盲板的卧式过滤器,降低更换滤芯的工作量和提高过滤效果。

从以上分析和表1可以看出,为了防止调节阀堵塞,在阀前应设置过滤器。调节阀和过滤器还应考虑备用,避免由于更换过滤器滤芯或调节阀故障维修等情况造成管道停输事故。除非管道的固体颗粒含量较高外,采用二级过滤方式必要性不大。

3 实例验证

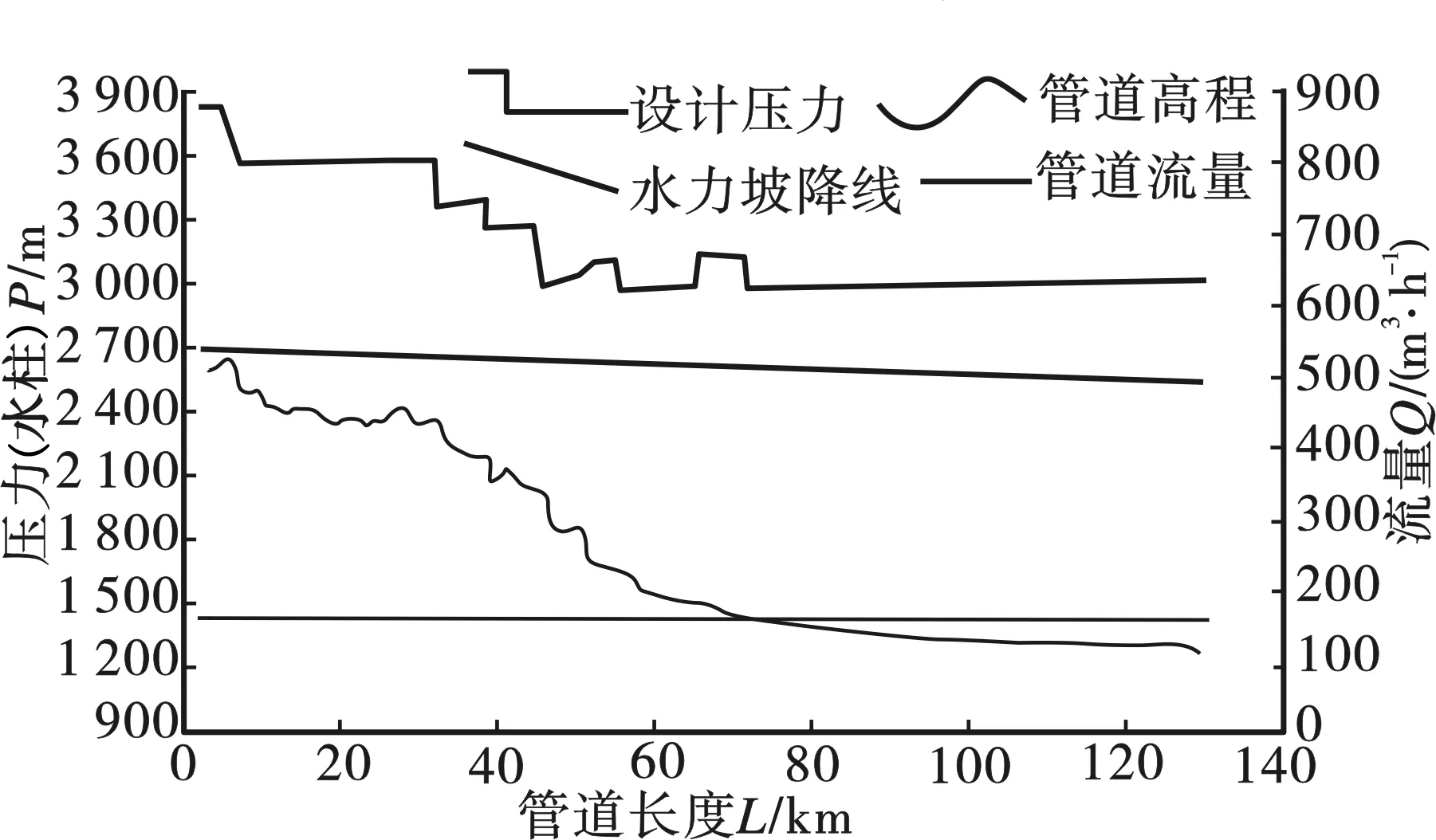

非洲西部的一条大落差成品油管道为例(以下简称“非洲管道”),管道全长125 km,管道顺序输送柴油和汽油,投产初期单批量为1 000~3 000 m3,年输量约为100万t,远期规划管道最大年输量约为250万t。管道线路最高点高程为2 547 m,管道沿线基本处于持续下坡走势,管道末站为最低点,高程为1 100 m,落差达到1 447 m。末站的进站油静压最高可达12.1 MPa,是典型的大落差管道。非洲管道具有代表性的水力模拟计算结果见图1和图2。表2为水力模拟计算结果基础上对管道输送不同油品种类管道末站调压系统不同输量下的压力变化统计数据。

从计算结果可以看出,随着输送油品种类和输送流量变化管道末站的进站压力波动非常大[5]。同时因管道落差大,当管道停输时,管道末站的油静压最高可达12.1 MPa。

图1 输送汽油管道压力分布图(120 m3/h)

图2 输送柴油管道压力分布图(300 m3/h)

表2 非洲管道压力分布一览表

非洲管道的末站主要功能就是接收管道来油进罐分储至罐区的储罐。由于非洲管道落差大,当流量为120 m3/h时,末站的进站压力非常高,需要在进站端设置背压调节阀,用于控制管道来油的进站压力,避免管道上游高点汽化[4]。而进站调节阀需要将进站压力调节到一个比较恒定的压力值实现油品进罐存储的背压调节功能。

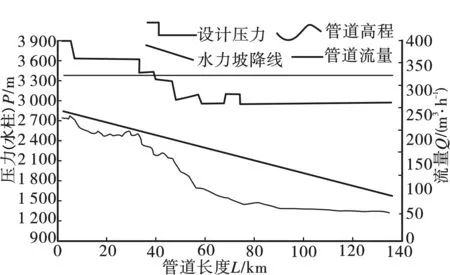

考虑到大落差管道末站的压力变化特性,当输送流量较小时进站压力较高,流量较大时进站压力却相对较低。图3为管道末站进站调节阀特性曲线。由图3可知,随着进站的流量变化调节阀开度在12%~82%变化,最终调节阀流量系数达到228,完全满足管道全输量范围内的工作需求。为了进一步提高调节阀在管道输送流量范围内的阀门工作Cv值和开度适应性,进一步适应调节压比的变化,最终阀门口径确定为12 in。

图3 管道末站进站调节阀特性曲线

由于管道末站进站调节阀调节压比变化非常大,最大调节压比达到70.3,在最低流量下调节阀最小开度达到12%,在管道试运投产及运行初期,受管道建设期间残留在管道内的固体颗粒,如砂石、铁锈等,对调节阀的流道可能造成不可逆的冲刷破坏。据此,在管道末站调节阀上游设置过滤器,减少固体颗粒对调节阀的损伤,同时并联安装临时调压设施。

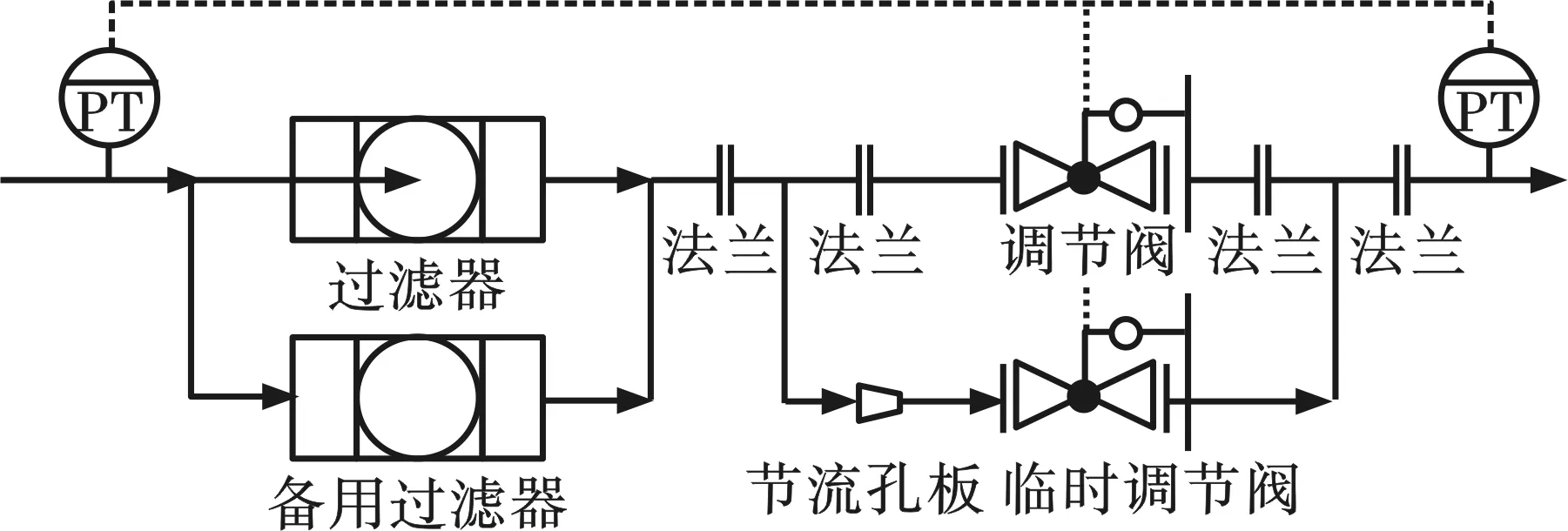

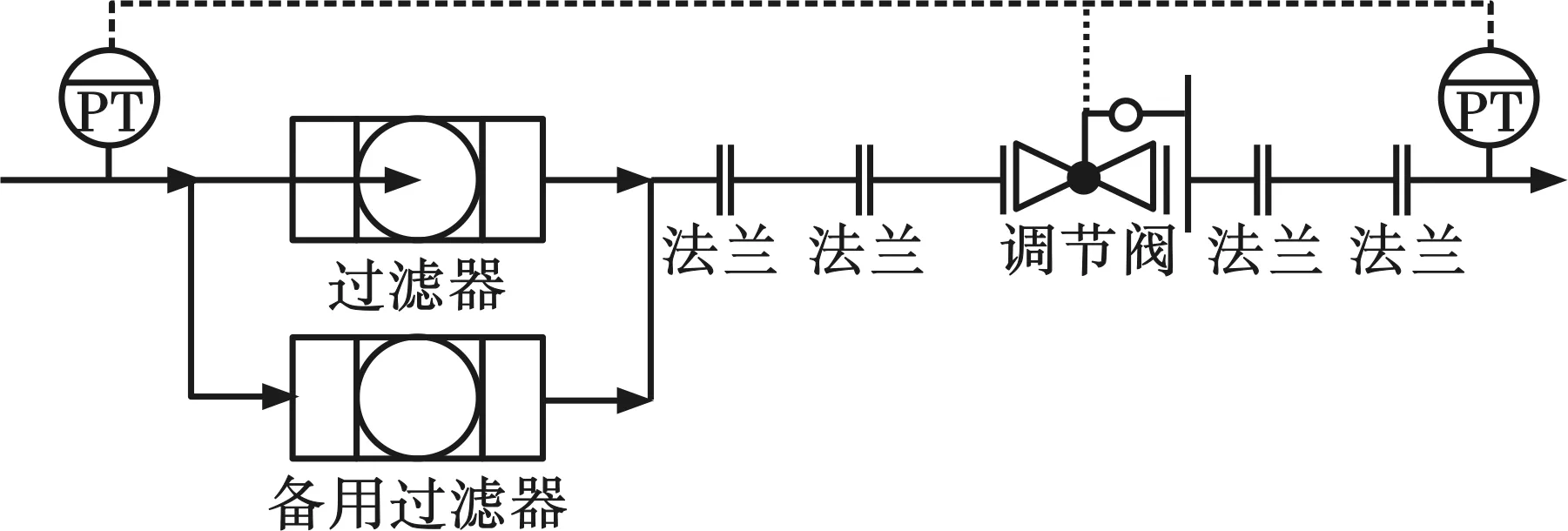

非洲管道末站在调节阀上游设置一用一备的过滤器,消除管道运行过程中固体颗粒对调节阀的影响,调节阀采用一用一临时的方式,更换滤芯和调节阀故障维修时管道也能正常输油运行。非洲管道从工程投资角度出发,结合工程实际情况,考虑到管道试运和投产初期管道内的固体颗粒物含量高、管道输量低等工况使得调节阀工作条件较为苛刻,非洲管道调压系统采取了包括节流孔板和截止阀在内的临时调压设施避免因固体颗粒造成调节阀的损伤,具体流程见图4。待管道投产后随着管道内的固体颗粒物含量的降低和管道输量的增加择时拆除临时调压设施,减少管道漏点和设备维护工作量,具体流程详见图5。

图4 管道投产初期调压系统流程

图5 管道投产后期调压系统流程

4 结 论

(1)大落差成品油管道调压系统的核心设备就是调节阀。首要的是通过水力模拟仿真计算得出管道末站不同流量、不同油品种类的进站压力和调节阀出口对应的压力等参数。在最低流量下调节阀的最小开度一般要大于10%,这样可以大大降低调节阀的振动和噪音。

(2)大压比调节阀上游必须设置过滤器,用于过滤管道内粒径较大的固体颗粒,防止调节阀堵塞和以及缓解管道内固体颗粒对阀芯冲涮腐蚀。

(3)大落差成品油管道的调节阀以及阀前过滤器应该视工程实际情况适当考虑设施备用或临时备用设施。当管道内固体颗粒含量非常高时,应在备用过滤器基础上分级过滤措施,加大过滤能力。

(4)鉴于调节阀的造价较高,在管道运行初期或调节阀的流量范围较大时,应设置备用调节阀或临时调压设备。备用调节阀可以适当缩小流量范围,侧重于小流量区段备用,待管道运行相当一段时间后,随着管道流量和管道内清洁度的提升,调节阀的运行条件会逐步改善的。临时调压设备可以适当降低控制水平,考虑采用手动截止阀和节流孔板的设置方式,用以提高调节压差能力。

(5)预计管道投产期间需要加设投产临时设施或管道运行一段时间后需要拆除备用设施,在管道建设期间应考虑必要的法兰接口,避免改建时发生动火作业。

[1] 蒋仕章,蒲家宁.成品油管道顺序输送优化与调节[J].油气储运,2002,21(10):22-27.

[2] 陶江华,李岩,邵国亮,等.输油管道系统的压力控制分析[J].油气储运,2008,27(5):48-51.

[3] 甄洁,张茂林,尚增辉,等.三塘湖输油管道大落差地区的水击保护[J].油气储运,2013,32(1):101-104.

[4] 张楠,宫敬,闵希华,等.大落差对西部成品油管道投产的影响[J].油气储运,2008,27(1):5- 8.

[5] 邵国泰,梁静华.新大输油管道投产试运及应注意的问题[J].油气储运,2005,24(12):61- 64.

TE832

A

1673-5935(2017)03- 0016- 04

[责任编辑]辛艳萍