介观尺度下磨粒流抛光温度对发动机喷油嘴质量影响研究

李俊烨, 卫丽丽, 张心明, 乔泽民,2

(1.长春理工大学 机电工程学院, 吉林 长春 130022; 2.山西省计量科学研究院, 山西 太原 030002)

介观尺度下磨粒流抛光温度对发动机喷油嘴质量影响研究

李俊烨1, 卫丽丽1, 张心明1, 乔泽民1,2

(1.长春理工大学 机电工程学院, 吉林 长春 130022; 2.山西省计量科学研究院, 山西 太原 030002)

磨粒流抛光作为一项精密加工技术,其抛光温度对工件质量的影响在宏观尺度和微观尺度上已有较多的研究,而在介观尺度内的模拟仍很少涉及。通过构建以原子团簇为主的磨粒,在介观尺度下以耗散粒子动力学的方法研究不同温度下磨粒对发动机喷油嘴内表面的碰撞磨损行为。研究结果表明:温度越高,磨粒流抛光质量越好,在抛光温度为300~310 K区域内可获得最佳的磨粒流抛光质量,但抛光温度高于310 K后,磨粒流抛光质量有所下降;磨粒流抛光试验与数值分析的结果一致,磨粒流抛光技术可有效实现对细小孔结构的抛光,并可有效提高抛光精度和表面质量。

机械制造工艺与设备; 耗散粒子动力学; 磨粒流; 介观尺度; 碰撞磨损行为; 抛光温度

0 引言

随着我国的经济发展,航空航天器件、国防高技术武器、微机电系统元件及民用各类型智能探测器方面得到迅猛的发展,微小孔零件在制造业中的应用越来越广泛,其加工精度及表面性能要求越来越高,故对微小孔超精密加工的需求越来越迫切[1-2]。磨粒流抛光技术这一个新的加工工艺具有良好的表面精加工能力,特别适合于各类复杂异型孔、微小孔、复杂内部型腔结构等零件的超精密加工。

Wan等[3]对双向管的磨粒流加工进行了建模分析,选取带有椭圆孔的直线管为目标模型,进行了仿真模拟,描述了动压力、湍动能云图,并对工件表面粗糙度进行了测试分析,结果表明,磨粒流技术可提高其精度和有效改善表面粗糙度。

图1 DPD中的粒子Fig.1 Dissipative particle dynamics of particles

耗散粒子动力学 (DPD) 是在模拟介观尺度内流体中的粒子运动,展现出其前所未有的有效性及精准性,它可以用来对复杂流体的动态行为和静态行为进行模拟[4]。在DPD体系内,它的基本单元是通过模拟出一些动量载体(其属性为离散性),即“粒子”,来实现介观模拟及分析,其形态如图1所示。这些被称为“粒子”的动量载体,其运动是基于连续的空间和离散的时间,通过互相作用产生内部的作用力,进而表现出宏观方面的性质,如图2所示。

图2 粒子之间的相互作用范围Fig.2 Interaction among particles

Jamali等[5]通过辅助非稳态温控器DPD模拟,基于高斯分布的动态粒子速度的流体,证明了恒温器在宽范围的剪切速率和耗散参数下保持温度的能力,提出影响DPD液体黏度的方法以及性能改善的黏温测量。

图3 颗粒原子团磨削工件示意图Fig.3 Schematic diagram of ground workpiece

介观尺度下的原子团是研磨液颗粒的最初形式,在压力作用下,颗粒在工件流道内流动,原子团与工件壁面之间发生激烈的微磨削碰撞作用,从而达到去除工件内表面毛刺及倒圆角的效果,可以获得介观尺度下研磨液磨粒晶胞团簇模型对磨削的影响[6],如图3所示。

本文通过选取介观尺度内的磨粒晶格进行磨削抛光数值分析,分析磨粒磨削壁面温度场的影响,再进行不同抛光加工条件下磨粒对壁面的介观模拟分析,观察在介观尺度下磨粒流抛光工件的质量影响,以此来研究磨粒流加工微切削机制。

1 抛光温度对喷嘴质量影响的数值分析

随着车辆工业的发展,国家对发动机的需求越来越多,喷油嘴是发动机的核心部件[7-8],而磨粒流抛光技术可以有效地改善喷油嘴小孔内通道表面质量,该技术有着重要的现实意义,目前该技术已广泛应于航空航天、医疗器械、汽车制造、精密模具制造、农业机械等行业[9-11]。为了研究不同抛光温度对工件抛光质量的影响,这里选取不同抛光温度进行磨粒流抛光分析[12-13]。在磨粒流抛光过程中伴随热传递,温度在介质内随位置变化,由于介质内部存在温度梯度而引起热交换,在笛卡尔坐标下,传热率遵循傅里叶定律,即

(1)

(2)

(3)

(4)

当运动的流体接触到温度不同的壁面时就会出现对流换热,流体和壁面间的总传热率遵从牛顿冷却定律,即

q=hA(Ts-Tf),

(5)

式中:h为传热系数;Ts为壁面的温度;Tf为流动流体的温度。根据实地加工环境及昼夜加工环境温度变化,选取290 K、300 K、310 K、320 K(即常温17 ℃、27 ℃、37 ℃、47 ℃)作为数值模拟的抛光温度,通过改变抛光温度观察不同温度条件对压力场、湍流黏度、湍流动能以及加工速度的影响。选取的SiC体积分数比例20%、磨粒粒径为200 nm、入口速度为25 m/s进行数值分析。当磨粒粒径为纳米尺度时,可以定义为磨粒流是在介观尺度下进行抛光作用。

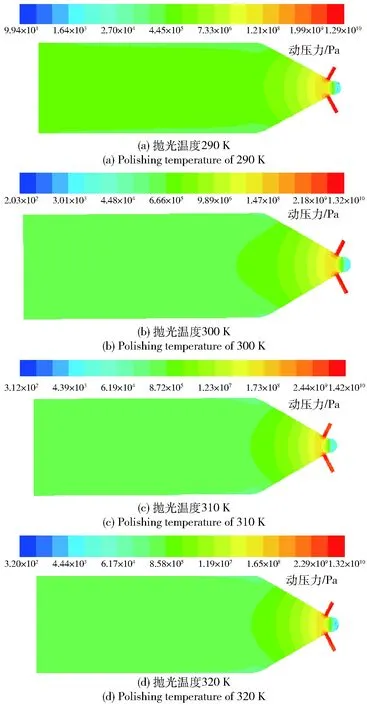

1.1 抛光温度对动压力的影响

首先对喷油嘴进行了压力场的分析,得到了不同抛光温度下动压力云图,如图4所示。

图4 不同抛光温度下动压力云图Fig.4 Dynamic pressures at different polishing temperatures

观察图4可知,在不同抛光温度条件下,动压力仿真云图基本相似,磨料从入口开始进入喷油嘴,经过对喷油嘴工件的磨削加工之后,从喷油嘴前端的6个小孔流出。动压力在入口处最小,在进入喷油嘴后,压力没有明显的变化,在通道变窄时,动压力逐渐增大,在6个交叉口处的动压力进一步增大,说明交叉口处的磨粒运动较为激烈,加工效率较好,在进入小孔内时,动压力达到最大,说明此时在小孔流道内孔磨粒运动最为激烈,加工效率最好,从而提高了喷油嘴工件小孔的加工精度。

将以上数据进行分析,选取大孔区域为数据1区、交叉口处为数据2区,小孔中心为数据3区,小孔壁面为数据4区,得到不同抛光温度下工件动压力数据分布表,如表1所示。

表1 不同抛光温度下工件动压力数据分布表

由表1可以看到:1)在同一温度条件下,以300 K为例,动压力在入口处最小,其动压力为0.666 MPa,在交叉口的动压力维持在147 MPa,动压力显著增加,因为在交叉口处的横截面积减小,从而影响动压力的数值,随着磨料进入小孔内部,小孔中心压力为13 200 MPa,在小孔壁面压力再次减弱到2 180 MPa,说明磨料对小孔的磨削增强;2)随着抛光温度不断上升,动压力随之增大,在数据1区增加幅度最小,数据3区较大,小孔内部动压力变化较大,抛光温度对磨料黏弹性及加工动压力有较大的影响。3)通过数值比较发现,在320 K时数值有所下降,310 K时为峰值。

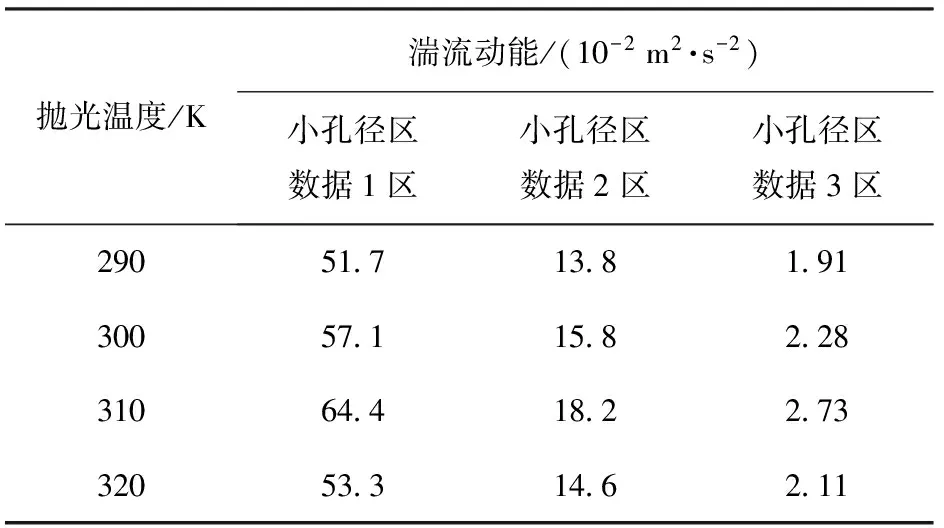

1.2 抛光温度对湍流黏度以及湍流动能的影响

选择同样的初始条件,对磨粒流抛光过程中的湍流黏度进行分析,得到湍流黏度的云图如图5所示。

图5 不同抛光温度下湍流黏度云图Fig.5 Turbulent viscosities at different polishing temperatures

从图5可以看出:随着磨料进入喷油嘴,290 K时大孔处湍流黏度逐渐减小,大孔壁面处基本为低值,说明对壁面抛光较均匀,在交叉口附近湍流黏度逐渐增强,在小孔区域逐渐趋于稳定状态;300 K至310 K时入口处的湍流黏度最强,随之呈现抛物线状形式减弱,并且湍流黏度在喷油嘴内壁四周最先开始减弱,在小孔区域基本处于稳定状态,说明此时的温度状态下对小孔处抛光效果更好;在320 K状态下与290 K时基本保持一致。在相同的初始条件下,对湍流动能进行分析,如图6所示。

由图6可知,随着磨料流动,大孔的型腔湍流动能最小,当在交叉口处,湍流动能增大,随着磨料进入小孔,湍流动能继续增强,这说明磨粒对交叉口及小孔内壁的磨削力最大,磨削效果最好。磨料在进入大孔前端时,湍流动能有所减小,这是因为在整个磨料流动加工过程中,随着磨料对壁面的磨削作用,磨粒能量降低,由初始动能转化为磨削力的功和内能,根据以上数值分析结果,选取小孔入口处为数据1区、小孔中部为数据2区、小孔出口为数据3区,得到不同加工速度下工件湍流动能数据分布数据,如表2所示。

从表2中可以看出:1)同一抛光温度下,小孔径区域数据1区为最大,其次是数据2区,最后是数据3区;而每一区的能量损耗都较快;整个下降过程能量损耗也很多,能量转化为磨削工件的功也多;2)随着抛光温度不断增大,从290 K到310 K湍流动能随着温度升呈逐渐高递增趋势,从310 K到320 K湍流动能随着温度升高呈递减趋势。经大量数值分析证实对于喷油嘴的抛光,磨粒抛光温度在310 K左右湍流动能达到最大,磨粒流抛光效果最佳,获得的工件抛光质量最高。

图6 不同抛光温度下湍流动能云图Fig.6 Turbulence kinetic energies at different polishing temperatures

表2 不同抛光温度下工件湍流动能数据分布表

1.3 抛光温度对磨粒流动速度的影响

不同温度下的加工速度比较,对研究喷嘴的质量较为有意义,因为速度对磨粒流的抛光效果影响较大,不同抛光温度下的加工速度云图如图7所示。

由图7可知,不同温度下的加工速度对喷油嘴小孔处影响较为明显,在大孔入口处几乎无明显变化,说明此时的抛光较为均匀,在交叉口处时大孔近前端及小孔部分变化较为明显,小孔中心处的抛光效果变化最大,因此在小孔处的磨粒流抛光效果最好,可有效实现去毛刺和倒圆角功能。

将以上数据进行分析,选取交叉口处为数据1区,小孔内部分为3个数据区,即小孔中心为数据2区、小孔中心外延为数据3区、小孔壁面为数据4区,得到不同抛光温度下工件动压力数据分布表,如表3所示。

表3 不同抛光温度下工件磨料流动数据分布表

由表3中的数据可知:1)在同一种加工速度不同抛光温度条件下,随着磨料从大孔入口处开始,速度逐渐增大,在小孔交叉口处有明显增大趋势,在小孔中心处速度再次增大,说明对小孔的磨削增强;2)随着温度的升高,速度呈增大趋势,同样在小孔内增大率明显,说明增大加工速度能够提高磨料动压力,继而提升对小孔内壁的磨削作用;3)在温度290~310 K之间同一区域的数值呈上升趋势,而在320 K温度下的速度却低于310 K,说明在320 K的加工效果没有310 K条件下的加工效果好。不同加工温度下的速度矢量图,如图8所示。

图7 不同抛光温度下加工速度云图Fig.7 Processing speeds at different polishing temperatures

图8 不同抛光温度下加工速度矢量云图Fig.8 Processing velocity vector nephograms at different polishing temperatures

由图8同样可看出:根据粒子箭头所示方向,磨粒从大孔入口开始进入,经大孔型腔,在小孔交叉口处转入,进而进入小孔内部,再从小孔出口流出,整个流动路线符合实际加工的情况,说明磨粒在流经工件内部时会对大孔壁面、小孔交叉口及内壁产生碰撞,进而磨削,达到对交叉口处的去毛刺、倒圆角及表面光整加工的目的;在大孔型腔处无明显变化,可对大孔型腔进行均匀磨削,当进入交叉口处时,速度明显变大,几乎增加了一个数量级,由此说明对小孔的磨削更加光整。

1.4 不同温度下的温度场云图

为了保证数值分析的动压力、湍流黏度、湍流动能以及速度场的真实性,本文将对温度场进行数值分析,得到如图9所示的温度云图。

图9 不同抛光温度下的温度云图Fig.9 Nephograms of polishing temperaturess

由图9可以看出:温度从290 K到320 K,温度云图没有特别明显变化,小孔处的温度场在喷油嘴中呈现明显的均匀分布,小孔加工质量也会较均匀;大孔型腔中心部分的温度值略有变化,温度略高;而总体看,温度保持一个恒定值,没有发生较明显的变化,这与本文设置的初始温度有关。

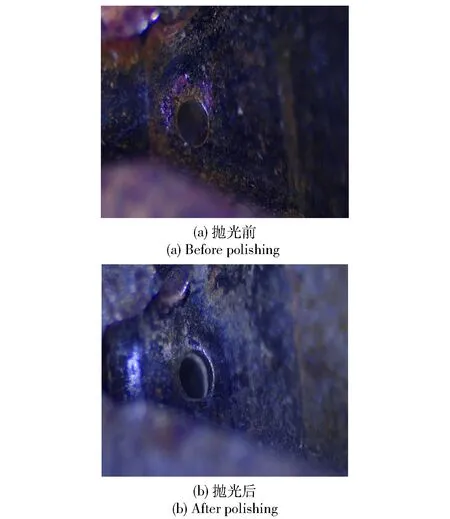

2 抛光温度对磨粒流加工质量影响试验

根据数值分析的结果进行磨料制备,选取相同的流体介质在抛光温度分别为290 K、300 K、310 K和320 K条件下进行磨粒流抛光试验,在抛光温度分别为290 K、300 K、310 K和320 K条件下试验样件分别记作样件1、样件2、样件3和样件4,利用扫描电镜对喷油嘴工件表面形貌进行检测,经磨粒流抛光后喷油嘴小孔内表面形貌如图10所示。

图10 喷油嘴小孔内磨粒流加工后内壁 表面形貌(放大倍数1 000)Fig.10 Surface morphology of inner wall after abrasive particle flow polishing in the nozzle(1 000×)

从图10中可看出,经磨粒流抛光后的喷油嘴小孔内表面也呈现差异,随着磨粒流抛光的进行工件内表面纹路变得清晰,表面形貌变好,在抛光温度为310 K时喷油嘴工件的表面质量最好,而在抛光温度为320 K时喷油嘴工件表面出现了划痕。

为了观测喷油嘴小孔经磨粒流抛光前后表面质量变化效果,采用光栅扫描仪对喷油嘴小孔进行三维粗糙度检测、采用高倍电子显微镜对喷油嘴交叉孔轮廓进行检测、采用扫描电镜对喷油嘴交叉孔进行表面形貌检测,这里选用温度为290 K和310 K条件下磨粒流研抛喷油嘴工件的情况进行对比分析,如图11、图12和图13所示。

图11 光栅扫描三维测试图Fig.11 Raster scan 3D test results

图12 喷油嘴工件交叉孔磨粒流抛光前后去毛刺对比Fig.12 Comparison of burr removal before and after abrasive flow polishing in nozzle

图13 喷油嘴交叉口处表面形貌图(放大1 000倍)Fig.13 Surface topography at intersection of nozzle (1 000×)

从图11的光栅扫描三维测试图可以看出:当磨粒流抛光温度在290 K时,喷油嘴工件的表面粗糙度Ra值为374.64 nm;在抛光温度为310 K时,喷油嘴工件的表面粗糙度Ra值降低到了334.64 nm,磨粒流抛光技术有效地改善了喷油嘴工件的表面粗糙度。从图12的高倍电子显微镜检测图和图13的喷油嘴交叉孔处的表面形貌图可以得出,当磨粒流抛光温度在310 K时喷油嘴小孔处的表面粗糙度得到明显改善,经磨粒流抛光后的喷油嘴小孔实现了倒圆角和去毛刺的精密加工,表面变得光滑,喷油嘴小孔的喷射性能将得到提升。磨粒流抛光试验获得了较好的试验效果,可为磨粒流在介观尺度下对喷油嘴工件抛光提供理论参考依据和技术支持。

3 结论

1)通过以DPD为研究手段对喷油嘴小孔通道的磨粒流抛光研究可知,介观尺度下的磨粒流抛光可获得与宏观尺度一致的抛光效果, 获得了磨粒流抛光喷油嘴的最佳抛光温度区间为300~310 K.

2)通过对固体与液体两相磨粒流抛光的试验研究发现,随着抛光温度的升高,当抛光温度为310 K时喷油嘴小孔表面质量得到明显改善,小孔通道内表面光整度提高,喷油嘴交叉孔处的毛刺得到有效去除,喷油嘴的喷射性能将会有良好的改进,有利于提升发动机整体的雾化性能和喷射性能,进而提升发动机的整体性能。

3)基于DPD的原子团颗粒在工件流道内流动,原子团与工件壁面之间发生激烈的碰撞微磨削抛光作用,从而达到去除喷油嘴内表面的毛刺及倒圆角的效果,可获得介观尺度下研磨液磨粒晶胞团簇模型对磨削的影响,试验证明此种方法可用于对工件的超精密加工研究,可为磨粒流抛光喷油嘴工件质量控制提供技术支持,为磨粒流抛光技术的发展提供技术保障。

References)

[1] 李俊烨. 微小孔磨粒流抛光装置的研制与工艺研究[D]. 吉林: 长春理工大学, 2011.

LI Jun-ye. Design of mirco-hole abrasive flow polishing device and its technology research[D]. Jilin: Changchun University of Science and Technology, 2011. (in Chinese)

[2] 李俊烨, 许颖, 杨立峰, 等. 非直线管零件的磨粒流加工实验研究[J]. 中国机械工程, 2014, 25(13): 1729-1733.

LI Jun-ye, XU Ying, YANG Li-feng, et al. Reaearch on abrasive flow machining experiments of non-linear tubes[J]. China Mechanical Engineering, 2014, 25(13): 1729-1733. (in Chinese)

[3] Wan S, Ang Y J, Sato T, et al. Process modeling and CFD simulation of two-way abrasive flow machining[J]. International Journal of Advanced Manufacturing Technology, 2014, 71(5/6/7/8):1077-1086.

[4] 李俊烨, 乔泽民, 杨兆军, 等.介观尺度下磨料浓度对磨粒流加工质量的影响[J]. 吉林大学学报:工学版,2017,47(3):837-843.

LI Jun-ye, QIAO Ze-min, YANG Zhao-jun, et al. Influence of abrasive concentration on the processing quality of abrasive flow in mesoscopic scale[J]. Journal of Jilin University:Engineering and Technology Edition, 2017, 47(3): 837-843.(in Chinese)

[5] Jamali S, Boromand A, Khani S, et al. Gaussian-inspired auxiliary non-equilibrium thermostat (GIANT) for dissipative particle dynamics simulations[J]. Computer Physics Communications, 2015, 197:27-34.

[6] 陈硕, 赵钧, 王丹, 等.微通道中液滴的耗散粒子动力学模拟[J].上海交通大学学报, 2005,39(11):1833-1837.

CHEN Shuo, ZHAO Jun, WANG Dan, et al. Dissipative particle dynamics simulation of droplets in microchannels[J]. Journal of Shanghai Jiao Tong University, 2005, 39(11): 1833-1837. (in Chinese)

[7] 谢阳,罗麒元,麻剑,等. 喷油嘴喷孔内流动特性数值仿真与实验分析[J]. 浙江大学学报:工学版, 2016, 50(1): 111-115.

XIE Yang, LUO Qi-yuan, MA Jian, et al. Numerical simulation and experimental validation of internal nozzle flow characteristic of injector[J]. Journal of Zhejiang University:Engineering Science, 2016,50(1):111-115.(in Chinese)

[8] 张晶, 李国岫, 袁野. 喷油规律曲线形状对柴油机燃烧过程影响的仿真分析[J]. 兵工学报, 2012, 32(3): 347-353.

ZHANG Jing, LI Guo-xiu, YUAN Ye. Numerical simulation and analysis of the influence of fuel injection rate-shape on diesel engine combustion process[J]. Acta Armamentarii,2012, 32(3): 347-353. (in Chinese)

[9] 刘厚林, 崔建保, 谈明高,等. 离心泵内部流动时序效应的CFD计算[J]. 农业工程学报, 2013, 29(14):67-73.

LIU Hou-lin,CUI Jian-bao,TAN Ming-gao, et al. CFD calculation of internal flow timing effect in centrifugal pump[J]. Transactions of the Chinese Society of Agricultural Engineering, 2013, 29(14): 67-73. (in Chinese)

[10] 李俊烨, 胡敬磊, 董坤, 等. 固液两相磨粒流研抛工艺优化及质量影响[J]. 光学精密工程, 2017,25(6): 1534-1546.

LI Jun-ye, HU Jing-lei, DONG Kun, et al. Technological parameter optimization and quality effects on solid-liquid phase abrasive flow polishing[J]. Optics and Precision Engineering, 2017, 25(6): 1534-1546. (in Chinese)

[11] Venkatesh G, Singh T, Sharma A K, et al. Finishing of micro-channels using abrasive flow machining[C]∥Proceedings of the International Conference on Research and Innovations in Mechanical Engineering. New Delhi, India: Springer, 2014: 243-252.

[12] 骆清国, 刘红彬, 龚正波,等. 柴油机气缸盖流固耦合传热分析研究[J]. 兵工学报, 2008, 29(7):769-773.

LUO Qing-guo, LIU Hong-bin, GONG Zheng-bo, et al. Study on thefluid-solid coupled heat transfer of the diesel engine cylinder head[J]. Acta Armamentarii, 2008, 29(7): 769-773.(in Chinese)

[13] 林江娇, 赵春芳, 朱立学. 双螺杆挤压膨化机温升特性的仿真分析与试验[J]. 农业工程学报, 2012, 28(16):47-53.

LIN Jiang-jiao, ZHAO Chun-fang, ZHU Li-xue. Simulation analysis and experiment of temperature rising characteristics in twin-screw extruder [J]. Transactions of the Chinese Society of Agricultural Engineering, 2012, 28(16):47-53. (in Chinese)

ImpactofAbrasiveFlowPolishingTemperatureonNozzleQualityunderMesoscopicScale

LI Jun-ye1, WEI Li-li1, ZHANG Xin-ming1, QIAO Ze-min1,2

(1.College of Mechanical and Electric Engineering, Changchun University of Science and Technology, Changchun 130022, Jilin, China; 2.Shanxi Province Academy of Metrological Sciences, Taiyuan 030002, Shanxi, China)

The influence of the polishing temperature on the quality of workpiece during abrasive flow polishing as a precision machining technology has been studied in the macroscopic and microscopic scales, and the simulation in the mesoscopic scale is still rarely involved. By constructing the abrasive grains mainly composed of atomic clusters, the dissipative particle dynamics method is used to study the impact wear behavior of abrasive grains on the inner surface of engine injector at different temperatures. The results show that the higher the temperature is, the better the polishing quality of abrasive flow is, and the best abrasive grain polishing quality at the polishing temperature of 300~310 K is achieved. However, when the polishing temperature is higher than 310 K, the abrasive flow polishing quality is declined. The results show that the abrasive flow polishing technology can be used effectively to achieve the polishing of fine pore structure, and improve the polishing accuracy and surface quality.

manufaturing technology and equipment; dissipative particle dynamics; abrasive flow; mesoscopic scale; impact wear behavior; polishing temperature

2017-04-06

国家自然科学基金项目(51206011); 吉林省科技发展计划项目(20160101270JC、20170204064GX); 吉林省教育厅项目(吉教科合字[2016]第386号)

李俊烨(1981—),男,副教授,博士生导师。E-mail:ljy@cust.edu.cn

张心明(1967—),男,研究员,博士生导师。E-mail:zxm@cust.edu.cn

TH161+.1; TH117.1

A

1000-1093(2017)10-2010-09

10.3969/j.issn.1000-1093.2017.10.018