应变式智能称重系统设计

内蒙古科技大学信息工程学院,内蒙古包头 014010

一、引言

称重仪作为信号转换、信息处理和控制系统相集合的产物,是衡器行业的重要分支。可以说称重仪的技术程度和发展理念在某种程度上可以映射出整个衡器行业的发展近况及趋向。

在传统的称重系统中,一般用手工方式录入产品信息、称重时间和称重仪采集到的称重数据,实时性差,准确率偏低,容易发生数据故意造假、人为误差等问题[1]。

针对此类问题,本文将传统的电子称重仪进行自调零与自校准等智能化处理,不仅可以对进出货物做到准确记录,同时可以提升管理水平。经测试,传统称重传感器的测量误差大约为1.22%,智能化后误差降为0.33%,测量精度得到大幅提高。

二、称重系统硬件总体设计方案

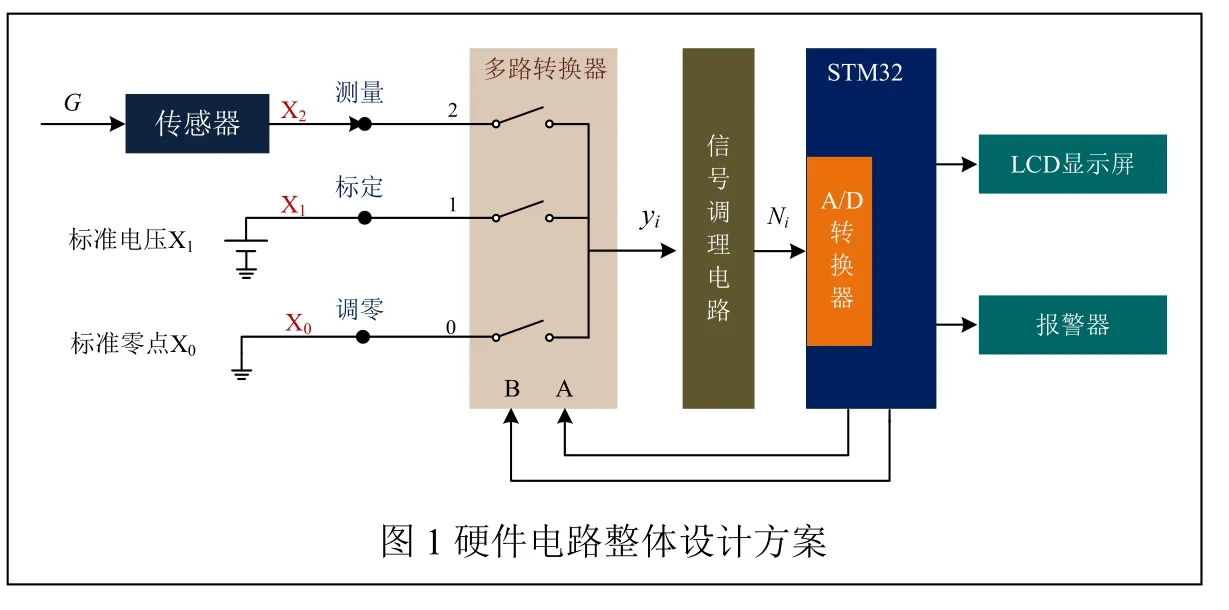

系统整体设计流程图如图1所示。该称重系统硬件主要由称重传感器、标准电压发生器、零点电压发生器、多路转换器、AD620放大器、A/D转换器、STM32单片机组成。

零点电压发生器、标准电压发生器和称重仪分别将输出的电压信号经过多路转换器采用三步测量法依次进行调零、标定和测量,送入放大电路,经过放大后,进入STM32的A/D转换器中,通过LCD显示屏显示数据。使用LCD显示屏上的触摸键盘设定重量的上限。

1、称重传感器

称重传感器选用的是应变式传感器,其工作原理为金属的应变效应[2]。传感器的弹性体上贴有应变片,构成全桥电路。在无负荷时,全桥电路输出电压为零。当弹性体承受载荷时,各应变片随之发生应变,输出相应电压。

本文选用的称重传感器为地磅生产中专用的YZC-322称重传感器,其承重量程为0~3000kg。当电源电压为12V时,其输出电压量程为0~24mV。

2、多路选择开关与信号调理电路

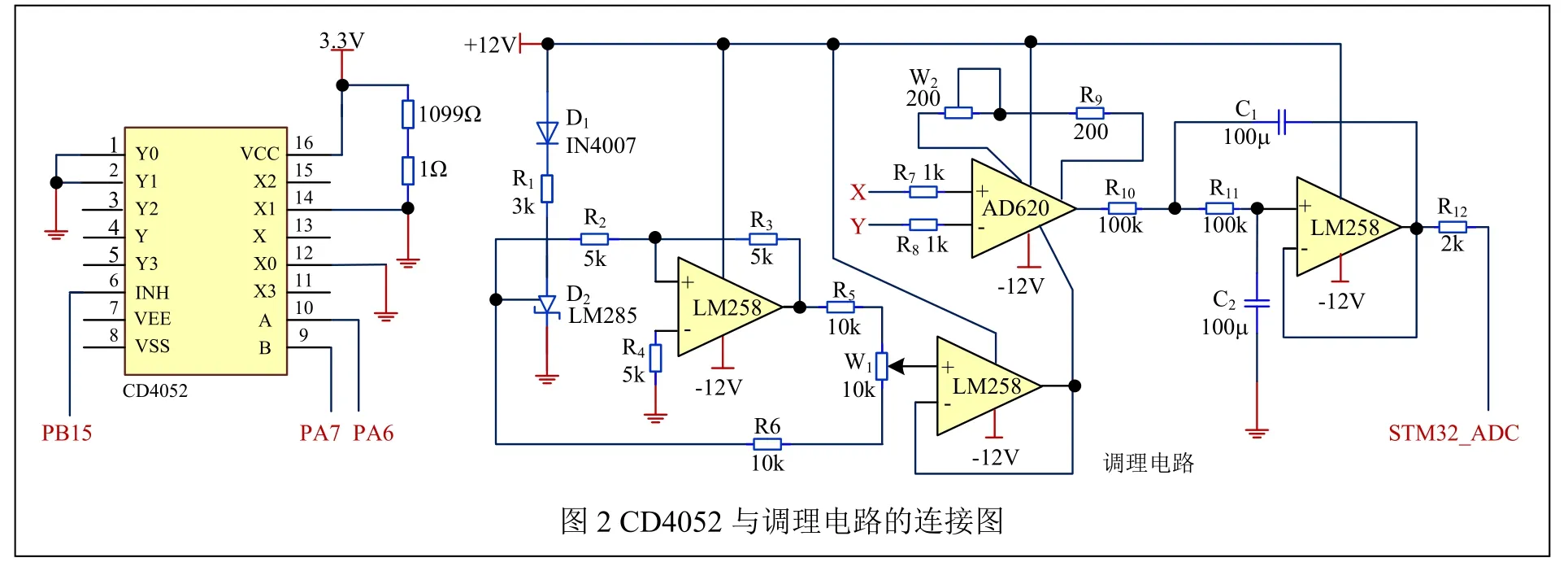

本文设计选用CD4052多路选择开关,其相当于一个双刀四掷开关,应用时可利用单片机对A/B进行控制,选择通路开关[3]。传感器的两个输出端分别接在CD4052的X2、Y2端;将标准电压的两端分别接入CD4052的X1、Y1,输出标准电压为3mV,保持传感器输出信号的灵敏度;标准零点的两端分别接入X0、Y0端。当单片机传给B、A地址后,则会选择哪路导通,进入AD620放大电路中进行放大。

称重传感器输出的信号往往是比较弱的,其输出电压为0~24mV,所以一般使用放大器将传感器输出的电信号放大到0~3.3V才可被A/D转换器接收。本文选用的AD620AN放大模块与电阻组成的放大电路,对称重传感器输出的微弱电压进行了1375倍的放大,其电压值在单片机所能接收的范围之内。CD4052与调理电路的连接如图2所示。

3、STM32处理器与人机接口

选用ARM-Cortex-M3的32位微控制器的代表STM32F103ZET6,其特点为:

(1)内核:最高72MHz工作频率,在存储器的0等待周期访问时可达1.25DMips/MHz;

(2)存储器:256K ~ 512K字节的闪存程序存储器;高达64K字节的SRAM(静态随机存取存储器);并行LCD接口,兼容8080/6800模式;

(3)时钟、复位和电源管理:2.0 ~ 3.6V供电和I/O引脚;上电/断电复位(POR/PDR)、可编程电源监测器(PVD); 4~16MHz晶体振荡器;内嵌带校准的40kHz的RC振荡器;带校准功能的32kHz的RTC振荡器;

(4)低功耗:睡眠、停机和待机模式;VBAT为RTC和后备寄存器供电;

(5)3个12位A/D转换器:0~3.6V的转换范围;三倍采样和保持功能。

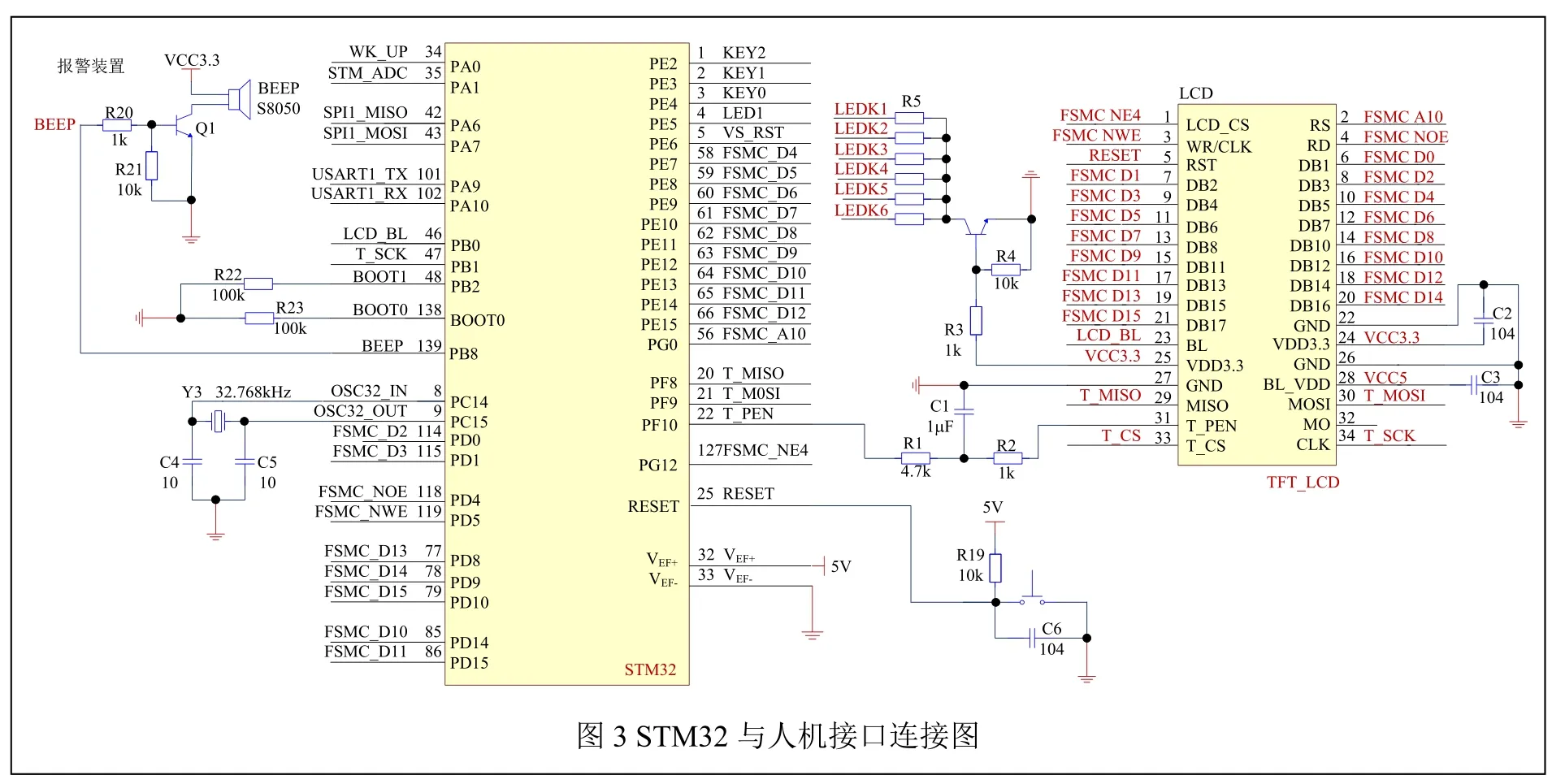

所选用的A/D转换器是STM32单片机内部的A/D转换器,其拥有12位精度,其转换速率达到100万次/s(1MHz)。STM32与人机接口连接图如图3所示。

4、报警装置

通过软件编程,设置称重重量的上限,如果超载时,则蜂鸣器发声同时LCD灯闪烁,提醒操作者避免破坏称重仪,保证测量数据的准确性。

三、称重系统软件设计

本设计采用STM32单片机为核心控制单元,所使用的开发环境为Keil uVision3,该环境是用来开发基于ARM核的系列微控制器的嵌入式应用程序。

1、智能称重系统软件设计

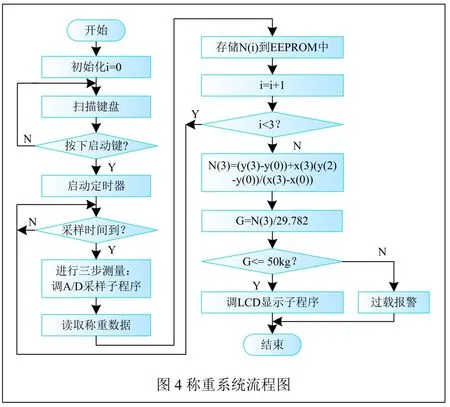

当单片机开始初始化时,按下单片机自带的启动按键。启动定时器,当采样时间到达1ms时,则调用A/D采样子程序,选通单片机地址BA=00,即标准零电压N0通过放大器进入单片机A/D转换器后,将N0存储到EEPROM中。当选通单片机地址BA=01,BA=10时,分别读取到标准电压N1、传感器输出N2两个采样值,将N1、N2两个采样值分别存储入EEPROM寄存器中。经过自调零与自校准后,根据重力G与N的关系,可计算出G的值,如果G〉1000kg,则蜂鸣器报警,红灯闪烁,如果G≤1000kg,则调用LCD显示子程序,将称重值显示出来。流程图如图4所示。

2、自调零与自校准

测量系统在输入为0时输出往往不为0,这是因为存在零点误差、灵敏度误差等,属于固定系统误差。如果在某些干扰因素下如温度、电源电压波动下,零点发生漂移,这样引起可变系统误差。所以本文中采用自校零与自校准的智能化技术,使系统自动消除因零点漂移、灵敏度漂移等固定系统误差,从而提高了系统的精度和稳定度。

自校准可分为二标准实时自校法与多标准值实时自校法,通过测量系统的输入-输出特性是否为理想线性区分的。而本文中选择使用二标准实时自校法。

(1)误差与漂移量

设一经标定实验获得的输出(y)-输入(x)特性为一理想直线,如下式:

式中,a0—零位值,即当输入x=0时,y=0;

a1—转换增益,又称为灵敏度。

通常a0和a1都是常系数,但由于各种干扰和噪声,其不可能保持恒定。所以设:

式中,Δa0—零位漂移;

Δa1—灵敏度漂移。

由式(2)得知,P值引入为固定系统误差,Δa0为零位漂移可变系统误差;Δa1为灵敏度漂移可变系统误差,因此需通过软件将它们的影响给予排除。

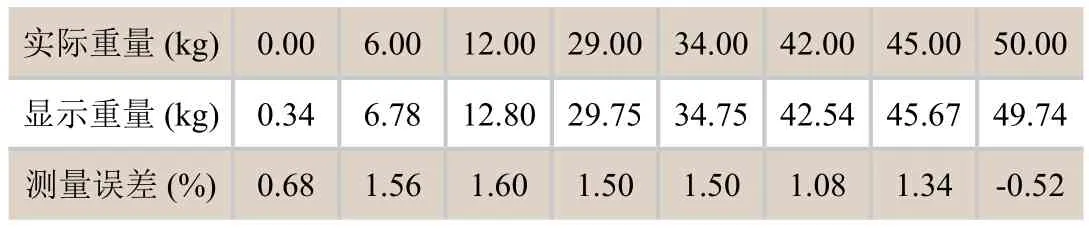

表1 实际重量与显示重量误差

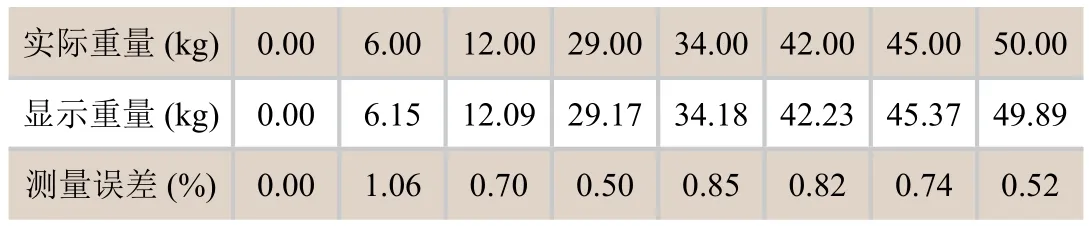

表2 智能化设计后实际重量与显示重量误差

(2)二标准值实时自校法

在A/D数据采集系统中,选通控制多路转换器输出的地址BA=00时,则进入多路转换器的数值为标准零点X0,从信号调理电路中输出的数值则为y0;当地址BA=01时,则进入多路转换器的数值为标准电压X1,从信号调理电路中输出的数值则为y1;则进入多路转换器的数值为传感器输出电压X2,从信号调理电路中输出的数值则为y2。

在每一段周期内发出数据采集的指令,需执行三步测量:

第一步:校零。输入信号为零点标准值,输出值为y0;

第二步:标定。输入信号为标准值X1,输出值为y1;

第三步:测量。输入信号为传感器的输出X2,输出值为y2,则:

被校环节增益:

被测量信号为:

如此可知,这种方法是实时测量零点y0,实时标定灵敏度a1,经求差运算,零点a0=P+Δa0和Δa1的影响已从式(4)中排除。

上述方式只要求三步测量过程中零点与灵敏度a1保持恒定不变。其中,要求标准发生器产生两个标准值(包括零点标准值)。

四、系统测试

本系统中,压力传感器获取周围环境的压力,数据处理部分(主要由单片机内核实现)包括AD620仪用放大器、CD4052多路转换开关和A/D转换器。其功能是在程序控制下使传感器模拟信号自调零和自校准,并提取放大后,进行A/D转换和数据输出调度并负责控制系统各部分器件的工作;STM32单片机完成信号数据的处理;传感器部分获取到当前环境的压力信息,在单片机的控制下,将采集到的信息数据进行相应的处理,然后将压力信息显示在LCD显示屏上,同时通过通信协议将信息上传给上位机(PC)。

当外加稳压源为5V时,改变传感器获取的压力信息,分析实验中传感器输出电压与重量的关系,实验数据如表1所示。

根据表1所知,在单片机还未对传感器输出的电压进行智能化自调零与自校准时,传统称重传感器的测量误差大约为1.22%,其误差过大,因此,利用三步测量法对传感器输出的电压进行自调零与自校准后,得到数据如表2所示。

根据表2所示数据,得到单片机对传感器输出的电压智能化后误差降为0.33%,测量精度得到大幅提高。

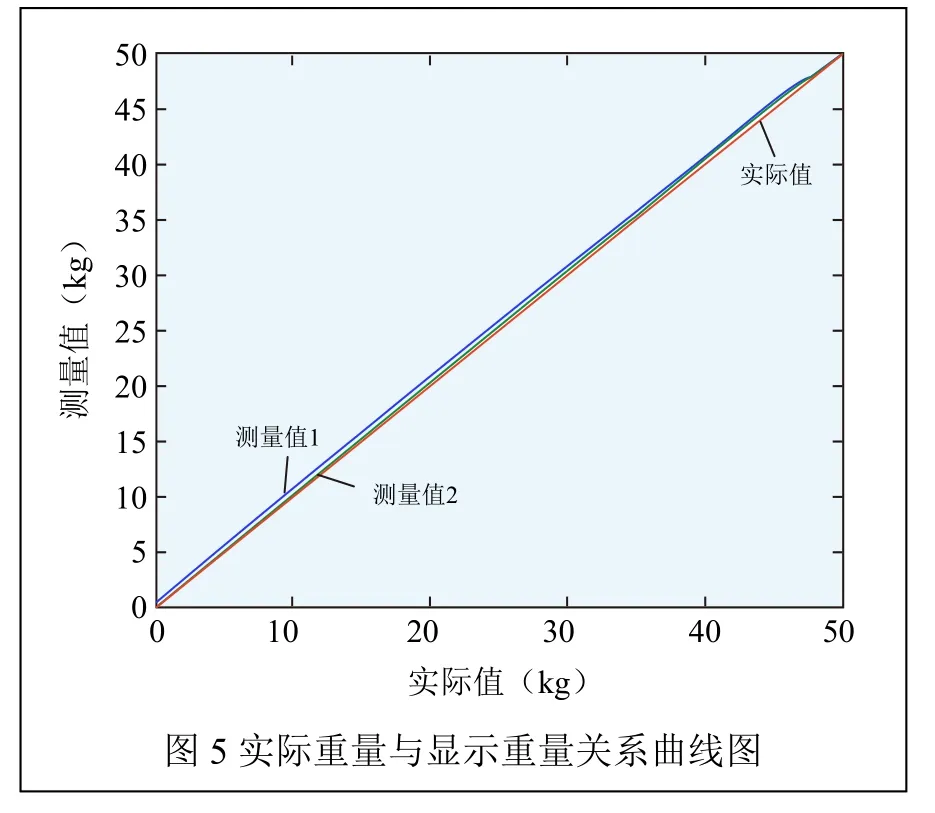

如图5所示,根据以上实验结果,在单片机对传感器输出的电压进行智能化自调零与自校准之前与智能化自调零与自校准之后,物体的实际重量与LCD显示的显示重量的关系曲线图。横坐标为实际重量,纵坐标为测量重量。

测量值1为智能化之前的测量值,测量值2为智能化之后的测量值。根据图5关系曲线图可直观的看出,智能化之后的测量值2与实际值的两条曲线几乎重合。因此,根据实验结果,我们可以知道三步测量法对于减小测量误差是有效的。

五、结束语

由于外界干扰过多,所以传感器输出的电压进入放大仪器之前有部分的零点漂移和灵敏度漂移,会导致误差。本文中的设计加入CD4052多路传感器,通过选择开关通路,实现了了三步测量法,将传感器输出的电压分别与标准电压和标准零点进行灵敏度自校准和自调零,实现了传感器的智能化设计。