转盘边缘黏性薄液膜不同破碎模式临界转变特性

王东祥,凌祥,彭浩,崔政伟,杨新俊

(1江南大学机械工程学院,江苏省食品先进制造装备技术重点实验室,江苏 无锡 214122;2南京工业大学江苏省过程强化与新能源装备技术重点实验室,江苏 南京 211800)

转盘边缘黏性薄液膜不同破碎模式临界转变特性

王东祥1,2,凌祥2,彭浩2,崔政伟1,杨新俊1,2

(1江南大学机械工程学院,江苏省食品先进制造装备技术重点实验室,江苏 无锡 214122;2南京工业大学江苏省过程强化与新能源装备技术重点实验室,江苏 南京 211800)

液膜在离心粒化器边缘的破碎模式直接决定了雾化后的液滴形态和尺寸分布,是影响物料品质的关键因素。针对转盘粒化器,提出临界转变系数表征液膜由膜状向纤维状破碎的转变条件,并拓展至其他破碎模式,建立了滴状向纤维状、完全纤维状及纤维状向膜状破碎转变的临界关系。结果表明,转盘表面润湿性对于液膜呈滴状以及滴状向纤维状模式转变影响显著,未完全润湿导致临界流量存在一定的随机性,转盘直径与临界流量间无明确规律;而完全纤维状以及膜状时,大直径转盘临界流量明显升高。转速、流量、密度及黏度的提高,破碎模式趋向于膜状;而增大表面张力,即使对于较大流量和转速,液膜也能维持纤维状或滴状模式。调整转盘直径将引起表面张力与离心力同时变化,若未打破平衡,其破碎模式不会改变。研究结果为转盘粒化器的设计与优化提供了可借鉴的理论与应用基础。

流体力学;模型;实验验证;破碎模式;转盘;转变特性

引 言

黏性薄液膜经离心粒化器雾化并以液滴形式进入气相可显著改善相间接触与混合,提高热质传递和反应速率,广泛用于干燥[1-2]、金属或合金粉体制备[3-5]以及熔渣干法热回收[6-13]等领域。而流体在粒化器边缘的破碎模式直接决定了雾化后的液滴形态和尺寸分布,进而作用于其凝固换热与物相演变,是影响最终物料品质的关键因素[14-17]。

转盘和转杯离心粒化器目前应用相对广泛,Hinze等[18]最早探索转杯边缘液膜的破碎模式,研究发现若粒化器表面完全润湿,受粒化器结构、转速以及介质物性和流量影响,液膜在转杯边缘可呈滴状、纤维状或膜状破碎。以此为基础,Fraser等[19-20]、Champagne 等[21]和 Liu 等[22-23]分别调整转杯直径、倾角和杯深等结构参数,证实了3种模式的存在,并建立了临界转变条件经验模型。但目前针对转盘液膜破碎模式的研究仍相对缺乏,Matsumoto等[24]只针对滴状与纤维状模式开展研究,Kayano等[25]也仅研究了纤维状向膜状转变的临界条件。部分学者认为转盘相比转杯,液膜具有较大切向速度滑移,需要更大转速来达到相同雾化效果。且液膜在小流量条件下很难完全润湿整个转盘表面,会影响其破碎行为。而Ahmed等[26-27]在相同条件下对比了转盘和转杯制备的颗粒Sauter平均直径和颗粒速度,研究发现相比转杯以及一些更为复杂的派生结构,不同粒化器获得的颗粒平均直径和速度均在普通转盘的95%的置信区间内,普通转盘的切向速度滑移在33%左右,而某些转杯结构达到了44%。因此,普通转盘完全能达到相同的雾化效果,惯性力更低、节能且稳定性更高。

液膜在转盘边缘的破碎行为是液相与空气相相界面的失稳问题,不同模式相互转变的影响机理不尽相同,目前主要采用量纲分析法[18-26],且现有研究集中于转杯。本文针对转盘,以液膜呈膜状破碎时径向惯性力与自由边界表面张力的相互关系为基础,提出临界转变系数表征膜状向纤维状转变的临界条件,构建不同模式相互转变的临界特性关系式,以揭示临界转变特性的变化规律,为转盘粒化器的设计与优化提供可借鉴的理论与应用基础。

1 临界转变特性模型

1.1 模型建立

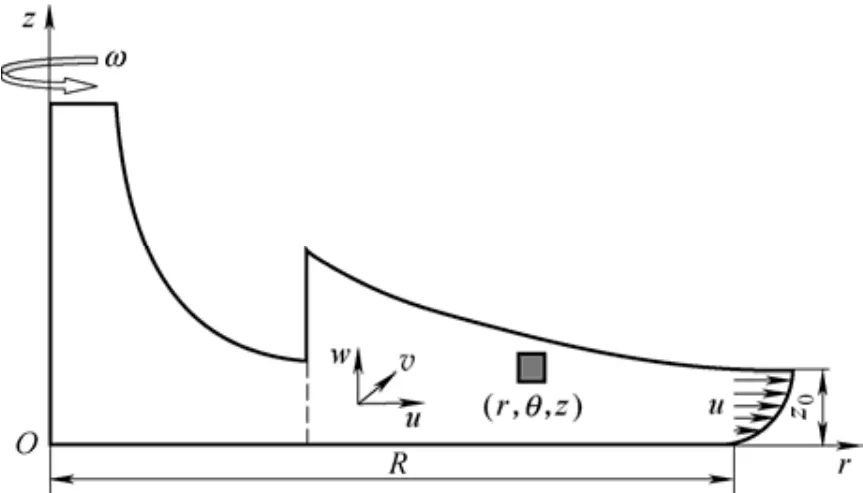

完全膜状破碎时,惯性力引起液膜自由边界沿径向向外延伸 a,而表面张力则驱使其向内收缩。准稳态时,惯性力径向分量 Fi与表面张力 Fs相平衡。若Fs>Fi,a趋于0,液膜向转盘边缘靠拢,膜状破碎转变为纤维状,据此可建立转变的临界条件。假设介质以恒定流量沿转盘轴心连续浇注,液膜呈旋转周期性流动。考虑一无限大转盘,半径为R,水平放置,以恒定角速度ω沿z轴旋转,则径向液膜厚度分布如图1所示,液膜急剧凸起部位为水跃半径[28]。

图1 转盘表面液膜厚度沿径向的分布Fig. 1 Liquid film thickness distribution on spinning disk

假设液膜的自由边界形状与其径向速度u沿z向的分布一致,且边界曲率半径r满足

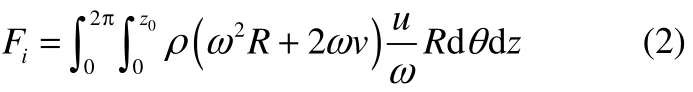

考虑一不可压、无限小流体微团位于液膜边缘附近,忽略重力(ω2r≫g),则Fi可以表示为

式中,ρ为密度,kg·m-3;z0为液膜厚度,m;ω为转速,rad·s-1;v和u为液膜切向与径向速度,m·s-1。

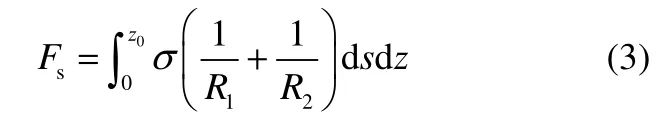

液膜自由边界表面张力为

式中,σ为表面张力,N·m-1;R1为液膜自由边界第1曲率半径,m,采用式(1)进行计算;R2和 ds分别为第2曲率半径以及弧长微分,可表示为

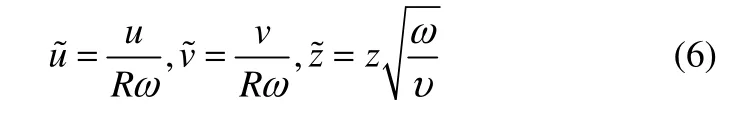

为忽略量纲的影响,对式(2)和式(3)进行量纲1化处理。假设量纲1径向、切向速度分别为˜、,量纲1液膜厚度为,且分别表示为[29-30]

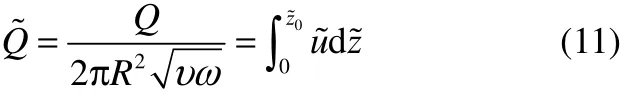

式中,υ为运动黏度,m2·s-1。式(2)、式(3)化为

定义临界转变系数CT为惯性力的径向分量Fi与表面张力Fs的比值,化简后CT可表示为

式中,We为 Weber数,We=ρR3ω2/σ,Re为Reynolds数,Re=R2ω/v。由式(9)可知,当CT小于某一常数时,膜状破碎开始转变为纤维状破碎,反之呈膜状破碎。虽然建立CT与量纲1数群We、Re以及的关联式,即可实现液膜破碎模式的准确预测,然而直接采用建立的预测模型适用范围十分有限。例如当调整流量后,相应发生改变,虽然最直观的参数是流量,但需要通过流量得到的具体数值后,才能预测破碎模式。因此,关注转变条件与宏观操作参数间的直接关系更有实际意义。液膜的体积流量Q可以表示为

结合式(6)可将式(10)化为

结合式(9)与式(11)可以看出,CT可与We、Re以及直接关联,即

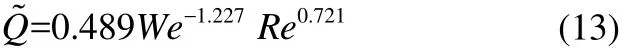

虽然上述分析是基于膜状向纤维状破碎转变,但不失一般性,所有破碎模式的转变条件均可近似认为与上述量纲1数群相关,统一为式(12)。

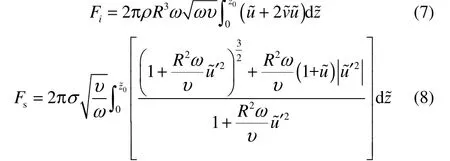

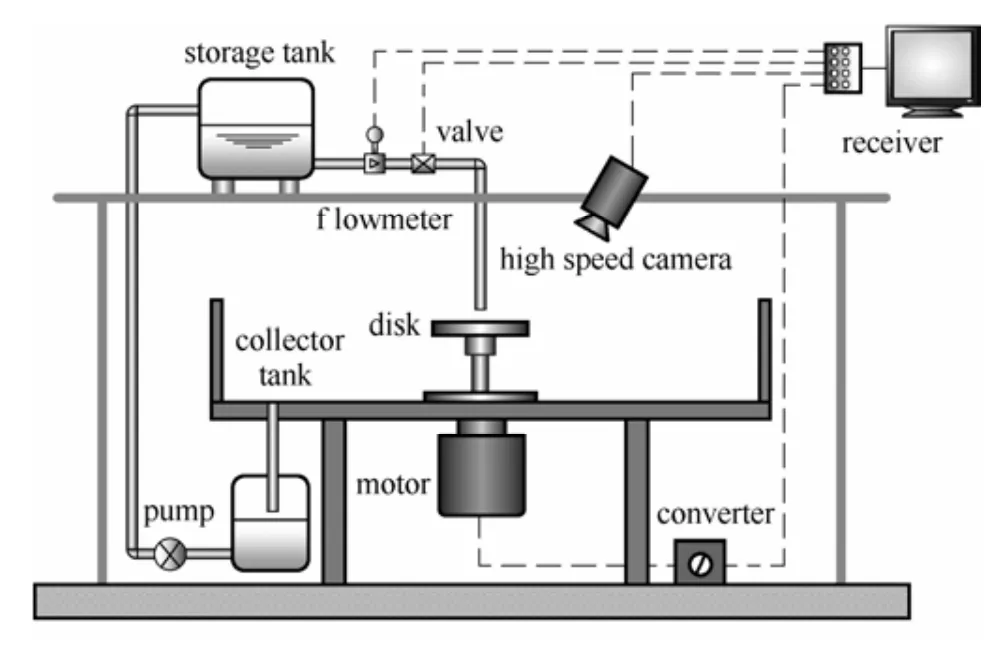

1.2 实验方案

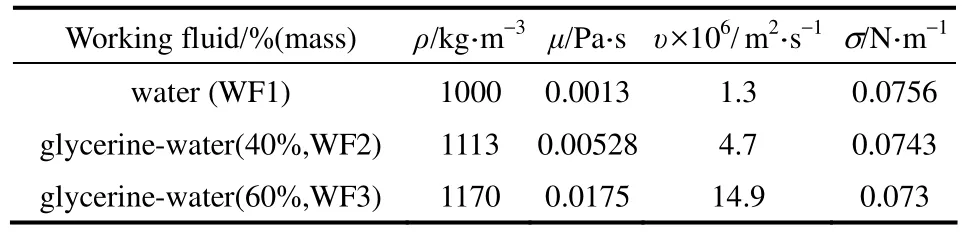

给定转盘结构和介质,调整转速ω与介质流量Q即可建立不同模式相互转变的临界条件,如图2所示,介质由储罐经流量计、控制阀后浇注至转盘轴心,后经收集槽输送至储罐循环使用。浇注管直径DN=8 mm,管口距转盘上表面恒定5 mm。转盘材料AISI 304不锈钢,直径D分别为50 mm和100 mm,盘厚4 mm;机械抛光,表面粗糙度Ra=1.60 μm,同心度0.025 mm。介质为甘油水溶液(表1),流量 0~100 ml·s-1,转速 62.8~314.2 rad·s-1。给定转速,逐步调节介质流量,记录不同模式相互转变的临界体积流量和破碎形态。流量计测量不确定度为 1.5%,采用 PT100铂热电阻测量环境温度,不确定度为±0.2℃,转速测量不确定度为±1%,可估计测量的不确定度为5.52%。

图2 实验系统流程Fig. 2 Schematic diagram of experimental facility

表1 所选介质物性参数(10˚C)Table 1 Physical properties of selected working fluids

2 结果与讨论

2.1 破碎模式演化过程

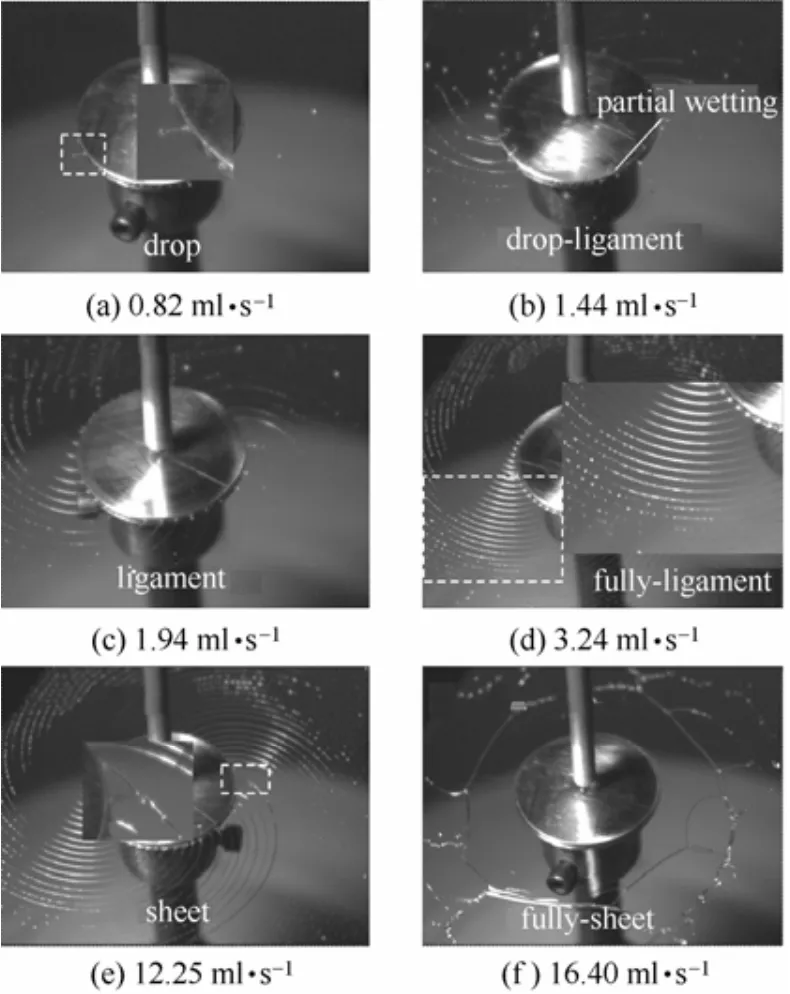

图3为不同流量下WF3介质液膜破碎模式演化过程,D=50 mm,ω=157.1 rad·s-1。如图3(a)所示,当Q<0.82 ml·s-1时,液膜直接破碎形成液滴,呈滴状破碎。随着Q增至1.44 ml·s-1,滴状开始向纤维状转变,呈混合破碎模式,纤维随机分布且不规则,液滴主要来源于液柱断裂,少部分由滴状破碎产生[图3(b)]。滴状向纤维状转变时,转盘表面处于未完全润湿状态,其破碎形态受润湿性影响。当Q达到1.94 ml·s-1时,滴状完全过渡至纤维状,液滴均由纤维断裂形成[图3(c)]。随着Q增加,纤维数量继续上升,当Q>3.24 ml·s-1时[图3(d)],纤维数量已不再随流量改变,间距达到最小,呈完全纤维状模式,粒化过程趋于稳定,粒径分布相对较窄。如图3(e)所示,当Q增至12.25 ml·s-1时,相邻纤维开始融合,膜状破碎首次出现。当Q达到16.40 ml·s-1,纤维消失,呈完全膜状形态,液滴主要有两种生成模式,部分直接由液膜破碎形成;主要经一次破碎形成纤维,纤维二次破碎形成液滴[图3(f)]。

图3 破碎模式演化过程(WF3)Fig. 3 Breakup mode of liquid film for working fluid of WF3 at D=50 mm and ω=157.1 rad·s-1

2.2 滴状向纤维状破碎转变

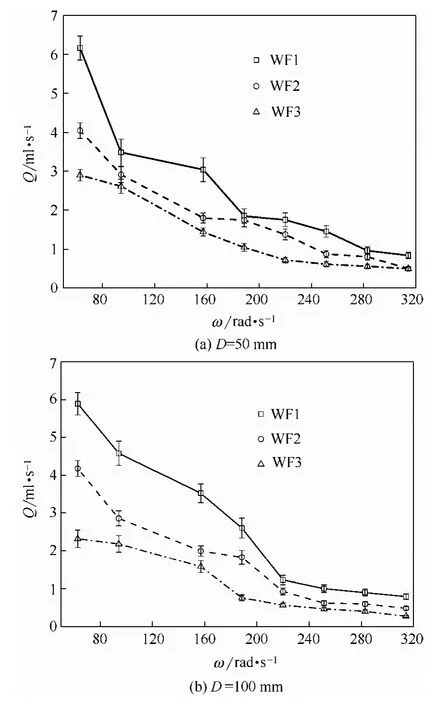

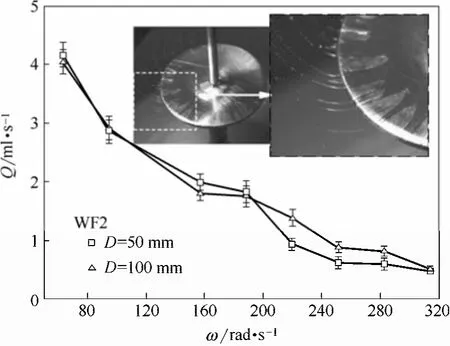

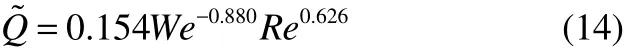

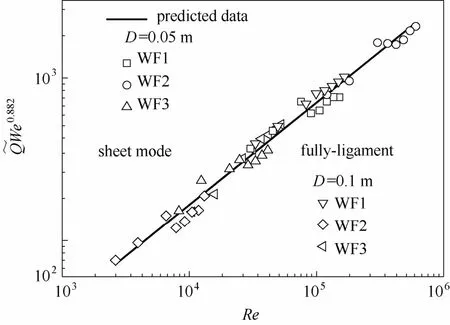

图4 为不同转速下滴状向纤维状转变的临界体积流量。随着 ω 从 62.8 rad·s-1增至 314.2 rad·s-1,临界流量先急剧下降,而后趋于稳定。转速低时,较大流量下也能维持滴状破碎。相同转速时,黏度的提高导致临界体积流量有所降低,且转速较低时尤其明显,但随着转速的升高,黏度的影响减小。当ω>200 rad·s-1时,临界体积流量随转速的上升趋于稳定,这种现象在较大转盘直径时更为明显。如图4(b)所示,ω=219.9 rad·s-1时,3种介质的临界体积流量分别为1.23、0.92、0.56 ml·s-1,而当ω增至314.2 rad·s-1时,临界体积流量仅分别降至 0.79、0.48、0.27 ml·s-1。

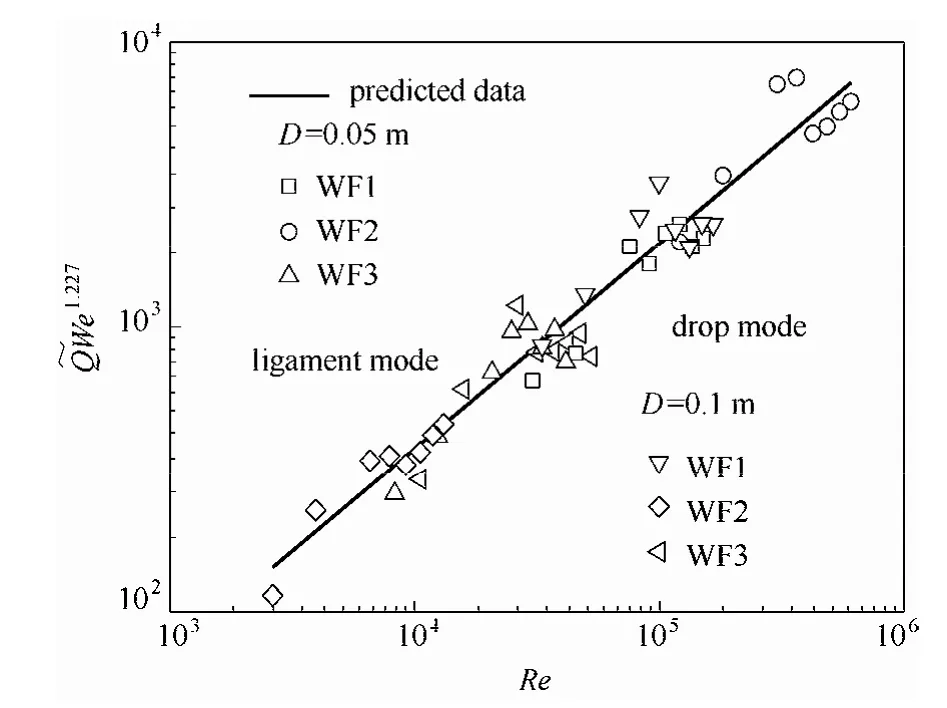

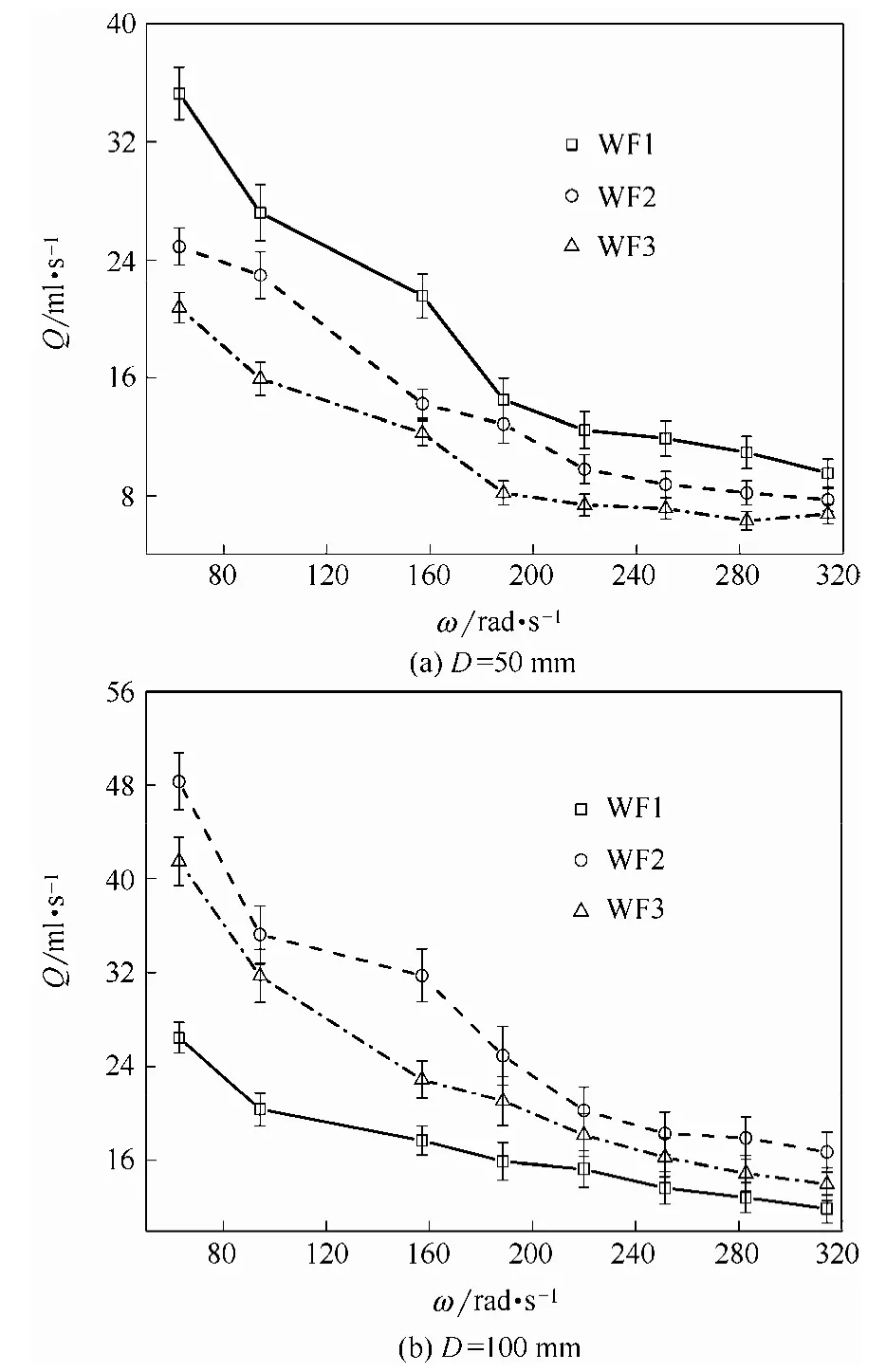

图5反映了转盘直径对滴状向纤维状模式转变临界流量的影响。可以看出,大直径转盘的临界流量并不一定就高,相反某些转速下可能还会降低。结合图4和图5可以看出,临界流量的测量误差范围与介质黏度有关,黏度越高,误差范围越小;且随着转速升高,误差范围有所减少,说明较低转速下滴状向纤维状破碎转变的临界流量存在一定的随机性。原因主要是滴状向纤维状破碎转变时,临界流量一般较低,转盘表面并处于未完全润湿状态,且低转速时尤其明显,导致滴状向纤维状模式的转变存在一定的随机性。结合式(12),滴状破碎向纤维状破碎转变的临界条件(图6)为

图4 不同转速下滴状向纤维状破碎转变的临界体积流量Fig. 4 Critical volume flow rate for transition from direct drop to ligament formation mode for different speeds

图5 转盘直径对滴状向纤维状破碎转变临界体积流量的影响Fig. 5 Effect of disk diameter on critical volume flow rate for transition from direct drop to ligament formation mode

图6 滴状向纤维状破碎临界转变条件Fig. 6 Transition curve from direct drop to ligament formation mode

2.3 完全纤维状破碎

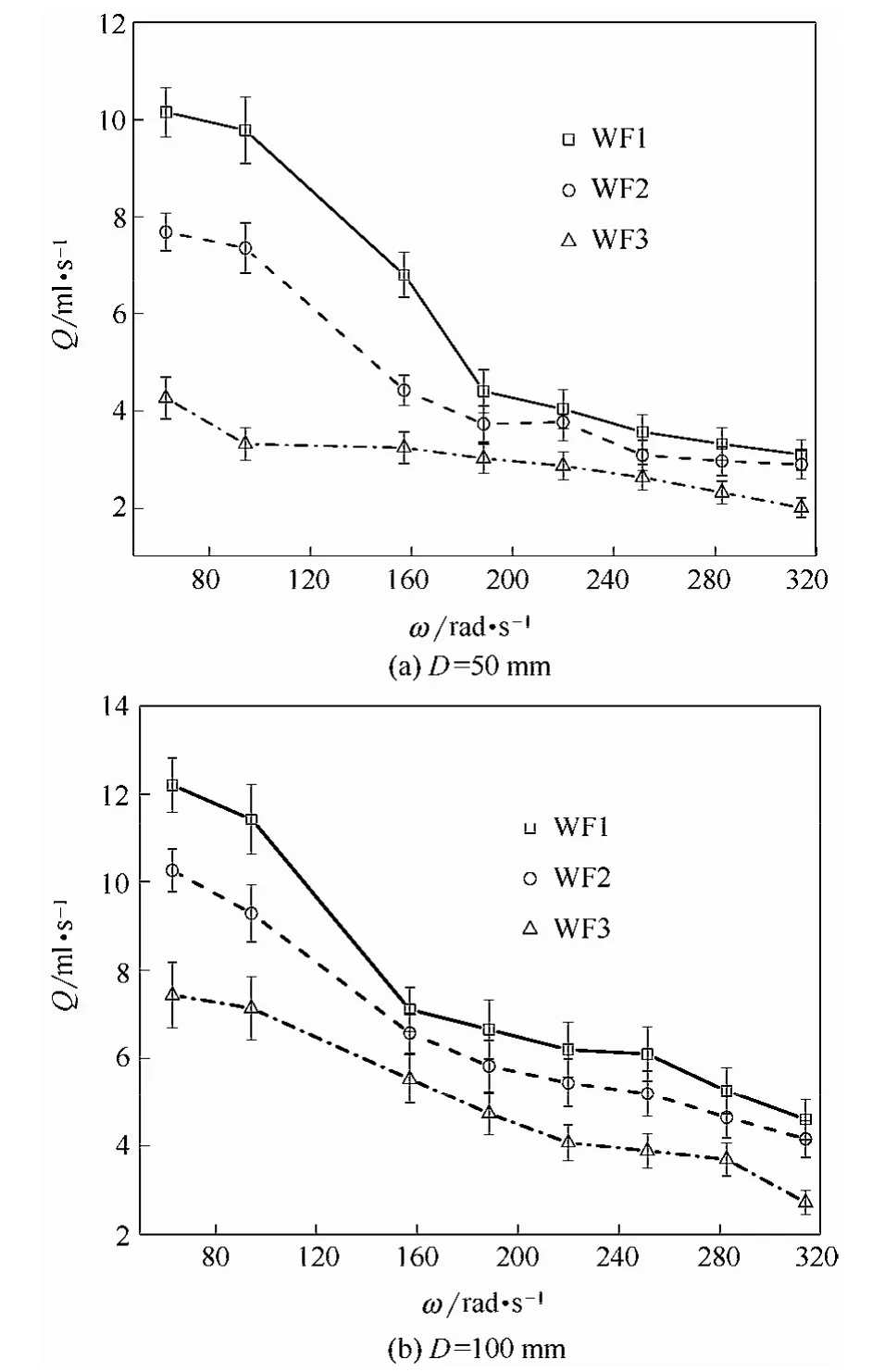

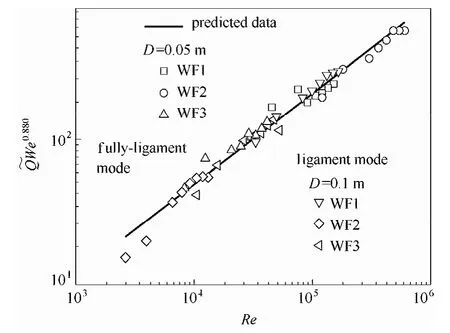

研究表明[9],液膜呈完全纤维状破碎时,纤维数量仅与介质物性、转盘结构与转速有关。图7为不同转速下完全纤维状破碎的临界体积流量。与滴状向纤维状破碎的转变条件类似,随着 ω从 62.8 rad·s-1增大至 314.2 rad·s-1,完全纤维状破碎的临界流量先急剧下降,而后趋于稳定。转速相同时,介质黏度的影响主要体现在低转速区,而高转速时其影响有所减小。然而液膜呈完全纤维状破碎时,转盘表面已经完全处于润湿状态,大直径转盘的临界流量明显升高。以WF2介质为例,对于转速ω=157.1 rad·s-1,当转盘直径由0.05 m增加至0.1 m时,其临界体积流量由 6.8 ml·s-1增大至 7.1 ml·s-1。结合图7可以看出,介质黏度越高,完全纤维状破碎的临界流量的误差范围越小,且随转速升高,误差范围总体呈下降趋势。需要注意的是,完全纤维状破碎时,介质流量不会改变纤维的数量或者间距,临界流量存在一个区间。因此相比滴状向纤维状转变,图7、图8中的临界流量误差范围较大,且较低转速时误差范围有所扩大。结合式(12),可获得完全纤维状破碎的临界条件(图8)为

图7 不同转速下完全纤维状破碎的临界体积流量Fig. 7 Critical volume flow rate for fully-ligament formation mode for different speeds

图8 完全纤维状破碎临界转变条件Fig. 8 Transition curve for fully-ligament formation mode

2.4 纤维状向膜状破碎转变

图9反映了纤维状向膜状破碎转变的临界体积流量与转盘转速的关系。随着转速增大,其临界流量先急剧下降,而后下降趋势趋于平稳。黏度的上升则导致其临界流量有所下降,以转盘直径为D=0.05 m,实验转速157.1 rad·s-1为例,随着介质黏度由 0.0013 Pa·s(WF1)增加至 0.0175 Pa·s(WF3),临界流量由 21.56 ml·s-1降至 12.25 ml·s-1。与完全纤维状破碎类似,大直径转盘的临界流量明显提高。以转速157.1 rad·s-1为例,对于WF1来说,当转盘直径由0.05 m增加至0.1 m时,其临界体积流量由 21.56 ml·s-1增大至 31.77 ml·s-1,对于 WF2,则从14.23 ml·s-1增大至了22.87 ml·s-1,而对于WF3,则从 12.25 ml·s-1增大至了 17.65 ml·s-1。从图9 可以看出,黏度越高,误差范围越小,且随转速升高,误差范围总体微弱缩小。研究表明,纤维状向膜状破碎模式的转变由相邻纤维的融合开始,且存在一定的随机性,因此高转速下的临界流量的误差范围明显高于上述两种转变模式。结合式(12),可获得纤维状破碎向膜状破碎转变的临界条件(图10)为

图9 不同转速下完全纤维状向膜状转变的临界体积流量Fig. 9 Critical volume flow rate for ligament to sheet mode for different speeds

图10 纤维状破碎向膜状破碎转变的临界条件Fig. 10 Transition curve from to ligament to sheet formation mode

2.5 临界转变条件影响机理

综上可知,提高转速或介质流量导致破碎模式向膜状靠近,而介质物性(如密度、黏度与表面张力)对于破碎模式的转变机理则不尽相同。给定条件下,增加密度可提高转盘边缘液膜的离心力,有利于液膜向转盘以外区域延伸而趋于膜状破碎;黏度对于破碎模式转变的影响与介质流量的作用基本一致;而增大表面张力,液膜自由端收缩速度将会升高,自由端向转盘边缘靠拢,即使在较大的流量和转速条件下,液膜也能维持纤维状或滴状破碎。转盘直径对于破碎模式转变的影响则相对复杂,当转盘直径增大时,Re将会有所增加,虽然We也有所上升,然而量纲1体积流量则相应下降,因此临界条件很有可能将沿着与临界转变曲线相平行的方向移动,破碎形式并不会发生改变。以介质WF3,ω=219.9 rad·s-1,Q= 1.8 ml·s-1为例,当转盘直径 D由0.05 m增至0.1 m时,虽然工况有所变化,但其破碎模式仍呈纤维状。原因主要是调整转盘直径的同时,液膜表面张力与离心力亦同时改变,若未打破之前的平衡状态,其破碎模式不会明显改变。

3 结 论

本文针对转盘粒化器,基于膜状破碎时径向惯性力与自由边界表面张力的相互关系,提出临界转变系数表征膜状向纤维状破碎转变的临界条件,建立了不同破碎模式相互转变的临界特性经验模型,探讨了临界转变特性的变化规律,得到以下结论。

(1)临界转变系数CT与量纲1临界体积流量、We以及Re直接相关。

(2)转盘表面润湿性对于液膜呈滴状以及滴状向纤维状模式转变影响显著,未完全润湿导致临界流量存在一定的随机性,转盘直径与临界流量间无明确规律;而完全纤维状以及膜状时,大直径转盘临界流量明显升高。

(3)转速、流量、密度及黏度的提高,破碎模式趋向于膜状;而增大表面张力,即使对于较大流量和转速,液膜也能维持纤维状或滴状模式。调整转盘直径将引起表面张力与离心力同时变化,若未打破平衡,其破碎模式不会改变。本文的研究结果对转盘离心粒化系统的设计与优化具有较强的指导意义和参考价值。

[1] MASTERS K. Drying of Droplets/Sprays[M]//MASTERS K. Spray Drying Handbook. Longman Scientific and Technical. New York:John Wiley & Sons Inc., 1988: 298-342.

[2] CHIANG C, CHANG M, LIU H,et al. Process intensification in the production of photocatalysts for solar hydrogen generation[J].Industrial & Engineering Chemistry Research, 2012, 51(14):5207-5215.

[3] 何先琰, 王宏, 朱恂, 等. 铅锡合金熔融颗粒风冷相变换热特性实验研究[J]. 工程热物理学报, 2015, 36(8): 1748-1751.HE X Y, WANG H, ZHU X,et al. Experiment study on air-cooled phase change heat transfer characteristics of Sn-Pb alloy droplets[J].Journal of Engineering Thermophysics, 2015, 36(8): 1748-1751.

[4] DEHKORDI A M, VAFAEIMANESH A. Synthesis of barium sulfate nanoparticles using a spinning disk reactor: effects of supersaturation,disk rotation speed, free ion ratio, and disk diameter[J]. Industrial &Engineering Chemistry Research, 2009, 48: 7574-7580.

[5] MOHAMMADI S, HARVEY A, BOODHOO K V K. Synthesis of TiO2nanoparticles in a spinning disc reactor[J]. Chemical Engineering Journal, 2014, 258: 171-184.

[6] 吴君军, 王宏, 朱恂, 等. 转盘离心粒化中丝状成粒特性[J]. 化工学报, 2015, 66(7): 2474-2480.WU J J, WANG H, ZHU X,et al. Characteristic of ligament in centrifugal granulation by spinning disc[J]. CIESC Journal, 2015,66(7): 2474-2480.

[7] ZHANG H, WANG H, ZHU X,et al. A review of waste heat recovery technologies towards molten slag in steel industry[J]. Applied Energy,2013, 112(4): 956-966.

[8] BARATI M, ESFAHANI S, UTIGARD T A. Energy recovery from high temperature slags[J]. Energy, 2011, 36(9): 5440-5449.

[9] WANG D X, LING X, PENG H. Simulation of ligament mode breakup of molten slag by spinning disk in the dry granulation process[J]. Applied Thermal Engineering, 2015, 84: 437-447.

[10] WANG D X, LING X, PENG H,et al. Efficiency and optimal performance evaluation of organic Rankine cycle for low grade waste heat power generation[J]. Energy, 2013, 50: 343-352.

[11] WANG D X, PENG H, LING X. Ligament mode disintegration of liquid film at the rotary disk rim in waste heat recovery process of molten slag[J]. Energy Procedia, 2014, 61: 1824-1829.

[12] WU J J, WANG H, ZHU X,et al. Cold experiment of slag centrifugal granulation by rotary atomizer: effect of atomizer configuration[J].Applied Thermal Engineering, 2017, 111: 1557-1564.

[13] WANG H, WU J J, ZHU X,et al. Energy-environment-economy evaluations of commercial scale systems for blast furnace slag treatment: dry slag granulationvswater quenching[J]. Applied Energy,2016, 171: 314-324.

[14] LIU J X, YU Q B, DUAN W J,et al. Experimental investigation on ligament formation for molten slag granulation[J]. Applied Thermal Engineering, 2014, 73(1): 888-893.

[15] PENG H, WANG N, WANG D X,et al. Experimental study on critical characteristics of liquid atomization by spinning disk[J].Industrial & Engineering Chemistry Research, 2016, 55(21):6175-6185.

[16] 王东祥, 凌祥, 彭浩. 转盘离心粒化熔渣液膜流动特性数值模拟研究[J]. 南京工业大学学报(自然科学版), 2015, 37(3): 67-73.WANG D X, LING X, PENG H. Numerical simulation of film flow characteristics of molten slag on spinning disk in centrifugal atomization process[J]. Journal of Nanjing Tech University (Natural Science Edition), 2015, 37(3): 67-73.

[17] WANG D X, LING X, PENG H,et al. Experimental investigation of ligament formation dynamics of thin viscous liquid film at spinning disk edge[J]. Industrial & Engineering Chemistry Research, 2016,55(34): 9267-9275.

[18] HINZE J O, MILBORN H. Atomization of liquid by means of a rotating cup[J]. Journal of Applied Mechanics Transactions of ASME,1950, 17(2): 145-153.

[19] FRASER R, DOMBROWSKI N, ROUTLY J. The filming of liquids by spinning cups[J]. Chemical Engineering Science, 1963, 18(6):323-337.

[20] FROST A R. Rotary atomization in the ligament formation mode[J].Journal of Agricultural Engineering Research, 1981, 26(1): 63-78.

[21] CHAMPAGNE B, ANGERS R. Rep atomization mechanisms[J].International Journal of Powder Metallurgy, 1984, 16(3): 125-128.

[22] LIU J X, YU Q B, GUO Q. Experimental investigation of liquid disintegration by rotary cups[J]. Chemical Engineering Science, 2012,73(19): 44-50.

[23] LIU J X, YU Q B, LI P,et al. Cold experiments on ligament formation for blast furnace slag granulation[J]. Applied Thermal Engineering, 2012, 40: 351-357.

[24] MATSUMOTO S, BELCHER D W, CROSBY E J. Rotary atomizers:performance understanding and prediction[C]//The 3rd International Conference on Liquid Atomization and Spray Systems. London:Institute of Energy, 1986: 1-21.

[25] KAMIYA T, KAYANO A. Disintegration of viscous fluid in the ligament state purged from a rotating disk[J]. Journal of Chemical Engineering of Japan, 1971, 4(4): 364-369.

[26] AHMED M, YOUSSEF M S. Characteristics of mean droplet size produced by spinning disk atomizers[J]. Journal of Fluid Engineering,2012, 134(7): 1-9.

[27] AHMED M, YOUSSEF M S. Influence of spinning cup and disk atomizer configurations on droplet size and velocity characteristics[J].Chemical Engineering Science, 2014, 107(14): 149-157.

[28] 王东祥, 凌祥, 彭浩, 等. 转盘表面黏性薄液膜稳态流动特性数值模拟[J]. 化工学报, 2017, 68(6): 2321-2327.WANG D X, LING X, PENG H,et al. Numerical simulation of stable flow dynamics of viscous film flow on spinning disk surface[J].CIESC Journal, 2017, 68(6): 2321-2327.

[29] PRIELING D, STEINER H. Unsteady thin film flow on spinning disks at large Ekman numbers using an integral boundary layer method[J]. International Journal of Heat and Mass Transfer, 2013,65(7): 10-22.

[30] WANG D X, LING X, PENG H. Theoretical analysis of free-surface film flow on the rotary granulating disk in waste heat recovery process of molten slag[J]. Applied Thermal Engineering, 2014, 63(1):387-395.

date:2017-03-10.

WANG Dongxiang, dxwang@jiangnan.edu.cn

supported by the National Natural Science Foundation of China (51606086, 51406078).

Critical breakup transition characteristics of thin viscose liquid film at spinning disk rim

WANG Dongxiang1,2, LING Xiang2, PENG Hao2, CUI Zhengwei1, YANG Xinjun1,2

(1Jiangsu Key Laboratory of Advanced Food Manufacturing Equipment & Technology,School of Mechanical Engineering,Jiangnan University,Wuxi214122,Jiangsu,China;2Jiangsu Key Laboratory of Process Enhancement and New Energy Equipment Technology,Nanjing Tech University,Nanjing211800,Jiangsu,China)

Liquid film breakup mode at disk rim of centrifuge particle generator directly determines droplet shapes and sizes, which is a key factor to affect product qualities. A critical transition coefficient for spinning disk particle generator was proposed to characterize liquid film breakup transition characteristics from film to ligament, to extend to other breakup modes, and to establish critical equations for transition from direct droplet to ligament,ligament to fully ligament, and fully ligament to sheet. The experimental results of three working fluids and two disks indicated that disk surface wettability played key role for liquid film to become direct droplet or to transit from direct droplet to ligament, which incomplete wetting caused random critical volume flow rate with no direct correlation between disk diameter and critical volume flow rate. Critical volume flow rate increased with increasing disk diameter in fully-ligament and film modes. In general, the increase of liquid flow rate, rotation speed, liquid density, and viscosity drove towards film breakup mode. However, high surface tension force maintained liquid film in direct drop or ligament even at large flow rate and rotation speed. Moreover, increasing disk diameter enhanced both centrifugal force and surface tension and breakup mode did not change unless the force balance was lost.

fluid mechanics; model; experimental validation; breakup mode; spinning disk; transition characteristics

TQ 021.1

A

0438—1157(2017)11—4121—08

10.11949/j.issn.0438-1157.20170233

2017-03-10收到初稿,2017-07-26收到修改稿。

联系人及第一作者:王东祥(1985—),男,博士,副教授。

国家自然科学基金项目(51606086,51406078)。