抽油机控制技术与电动机合理匹配研究

朱璐璐(大庆油田有限责任公司第八采油厂)

抽油机控制技术与电动机合理匹配研究

朱璐璐(大庆油田有限责任公司第八采油厂)

为进一步控制配电系统投资,降低机采系统运行能耗,找到电动机与抽油机控制技术的最优组合形式,采用现场测试不同组合形式能耗,对比投资回收期、功率因数及现场应用情况的方法,对抽油机控制技术与电动机的合理匹配进行了研究。结果表明:单速电动机+控制装置A的组合形式投资回收期短,功率因数高,现场操作方便,功能实用,因此将其确定为最优组合形式。这种组合形式提高了配电系统适应性,可作为指导采油工程方案设计的理论依据。依据分析结果,在产能建设区块应用329口井,年可节电934.7×104kWh,年可节省电费626.3万元。

控制技术;电动机;投资回收期;功率因数

近2年来,为了降低某厂机采能耗,在采油工程方案中设计应用双速双功率电动机,配套使用抽油机控制技术。但目前节能电动机和抽油机控制技术种类较多,由于对于各类节能电动机[1]与抽油机控制技术的匹配[2]使用状况还没有进行系统的对比,包括投资状况、节能状况以及现场应用状况的综合分析,方案设计无依据可参考。因此,为进一步控制投资,降低抽油机运行能耗,找到电动机与抽油机控制技术最优组合形式,以指导方案设计,开展了抽油机控制技术与电动机合理匹配研究。

1 常用电动机和控制技术类型

1.1 常用电动机

1.1.1 高转差率双功率电动机

双功率电动机的定子绕组采用两个绕组。即一个多匝绕组和一个少匝绕组。根据负荷的变化,通过外部控制线路的切换来改变电动机线圈的绕组连接方式,调整其运行方式。

电动机定子旋转磁场转速和转子转速之间的高转差,使电动机具备较大启动力矩[3],启动电流小;根据井况转换高、低转速运行,冲速调整容易,适合在不同井况下使用。

1.1.2 超高转差率单功率电动机

超高转差率电动机具备更大启动力矩,启动电流小,固定转速运行,单位电流形成的启动力矩是普通电动机的6倍多,价格低于双速双功率电动机。

1.2 抽油机控制技术

1.2.1 控制技术A

控制技术A可实现不停机连续调整冲速,方便生产管理;实现软停软启,保护电动机;自动跟踪电流上限值,随工况智能输出电流;实时监测有功、无功功率及电流值。

1.2.2 控制技术B

控制技术B结合抽油机结构特性和杆管泵的动态运行特点,以电动机变速驱动为手段,通过优化悬点的运行速度轨迹,实施举升过程实时变速运行,达到冲程内按最佳容积泵效需求以及杆柱与地面设备负荷最小需求实施过程柔性变速;冲速按供采平衡与最大充满度原则,进行自适应无级调速。

1.2.3 控制技术C

控制技术C采用闭环控制,在线实时显示油井示功图。根据示功图计算液面高度判断井况,自动调节冲速,自动调节上下冲程速度;实时监测电流、上下冲程速度、充满度、示功图;发生结蜡、抽油杆断裂、电动机过载等现象时,自动报警;实现电动机的软启动、软停止。

2 最优组合形式评价研究

将以上两种电动机与三种抽油机控制技术组合成六种形式(表1)进行对比研究,优选参数相同、井况相近的22口井,并对其投资、能耗、功率因数及投资回收期情况进行比较。

表1 抽油机控制技术与电动机六种组合形式

2.1 投资对比

通过投资对比表明,组合二和组合五一次性投资较低(表2)。

表2 六种组合投资对比情况 万元

2.2 能耗对比

通过能耗对比表明,组合四和组合六平均日耗电较低(表3)。

表3 六种组合能耗对比情况

通过对比双速电动机和单速电动机能耗情况,工频运行情况下单速电动机试验井平均单井日耗电101.4 kWh,与双速电动机试验井相比,平均单井日耗电降低17.5 kWh(表4)。

表4 双速电动机与单速电动机能耗对比

变频运行情况下,单速电动机试验井平均单井日耗电96.6 kWh,与双速电动机试验井相比,平均单井日耗电降低17.9 kWh(表5)。

表5 双速电动机与单速电动机能耗对比

2.3 功率因数对比

通过功率因数对比表明,组合一和组合四功率因数较高(表6)。

表6 六种组合功率因数对比情况

通过对比三种抽油机控制技术功率因数情况表明,控制技术A功率因数较高,平均达到0.72(表7)。

表7 抽油机控制技术功率因数对比

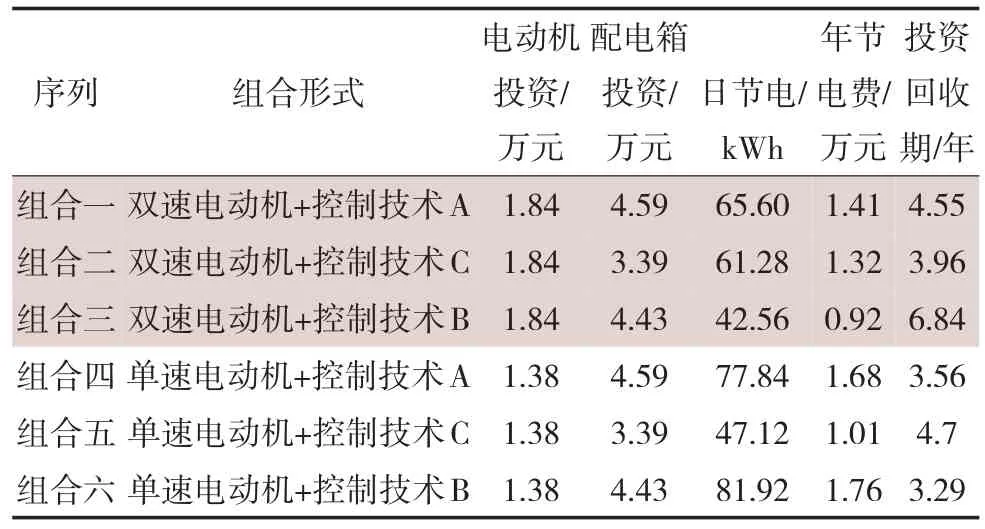

2.4 投资回收期对比

统计某厂2016年抽油机耗电情况,八型抽油机平均日耗电170 kWh。依据六种组合形式的设备投资及耗电情况,电费按0.63元/kWh计算,与全厂八型抽油机对比,按照投资回收期计算公式,计算了六种组合情况下的投资回收期。

计算结果表明,其中两种组合形式投资回收期较短:一是组合四,投资回收期3.56年;二是组合六,投资回收期3.29年(表8)。

表8 六种组合投资回收期对比

2.5 最优组合形式确定

综合考虑投资回收期和功率因数情况,同时结合现场使用方便、功能实用等情况,将组合四确定为最优组合形式(表9)。

表9 六种组合综合对比

3 效益分析

通过抽油机控制技术与电动机合理匹配研究,优选出单速电动机+控制技术A为最优组合,提高了配电系统适应性。依据分析结果,在产能建设区块设计应用329口井,年可节电934.7×104kWh,年可节省电费626.3万元。

4 结论

1)同等情况下,单速电动机平均能耗低于双速电动机,同时投资也低于双速电动机。

2)通过对比三种抽油机控制技术功率因数情况表明,控制技术A功率因数较高,平均达到0.72。

3)综合考虑投资回收期、功率因数、现场使用及主要功能的基础上,确定了最优组合形式,降低了举升系统能耗,提高了经济效益,为采油工程方案设计提供了理论指导和科学依据。

[1]白连平,王玉生.游梁抽油机节能电动机选择方法的讨论[J].钻采工艺,2007,30(2):94-95.

[2]索恩祥.抽油机井控制柜与电动机匹配适应性研究[J].石油石化节能,2017,7(2):1-2.

[3]吕亳龙,解红军,刘向阳,等.抽油机用高效电动机节能技术及应用[J].石油石化节能,2015,5(12):17-19.

2017-05-17

(编辑 李发荣)

10.3969/j.issn.2095-1493.2017.10.001

朱璐璐,工程师,2008年毕业于东北石油大学(油气储运工程专业),从事采油工程方案设计工作,E-mail:zhululucy8@petrochina.com.cn,地址:黑龙江省大庆市大庆油田有限责任公司第八采油厂工程技术大队,163514。