基于MatLab玉米脱粒机清选机构优化设计

张洪军,常传东,刘 萌

(齐齐哈尔大学 机电工程学院,黑龙江 齐齐哈尔 161006)

基于MatLab玉米脱粒机清选机构优化设计

张洪军,常传东,刘 萌

(齐齐哈尔大学 机电工程学院,黑龙江 齐齐哈尔 161006)

为了减小大型玉米脱粒机在工作过程中清选运料机构的振动,提高轴承等机械部件的使用寿命,对5TY-190型玉米脱粒机清选机构进行了运动学分析,选用机构的平动性、运动稳定性作为优化目标,以机构的清选筛拉杆的横纵坐标作为优化变量,采用解析法建立了清选运料机构的数学模型。在清选运料机构—曲柄和双摇杆运动分析基础上,利用MatLab中Simulink模块进行了运动仿真和优化分析,优化了清选运料机构的机构参数,即当摇杆1为675mm、连杆2为3 425mm、摇杆3为605mm、连杆4为350mm、连杆AB为2 946mm、连杆BC为479mm时,机构传递效果最好,振动最小。为了验证优化结果,进行了实际脱粒试验,通过对不同结构参数组合整机及运料机构的振动情况来看,优化后的结构参数在脱粒过程中运行平稳、振动小。该研究形成的清选运料机构的运动规律为大型农机具运料机构的运动平稳性研究提供了参考,具有一定的指导意义。

玉米脱粒机;清选机构;MatLab;设计优化

0 引言

玉米脱粒机在农业生产中有着非常重要的作用。5TY-190型[1]玉米脱粒机借鉴原有脱粒机的优点,并根据北方天气和土地的特点设计而成,是玉米脱粒机的典型代表,其清选机构广泛用于各种脱粒机中。由于清选机构采用的是六杆机构,在实际运行中常常会产生振动,从而加剧轴承等机械部件的磨损[2-3]。

1 玉米脱粒机的清选筛机构的介绍

玉米脱粒机的清选筛是脱粒机的重要组成部分,主要作用是将从脱粒机构下来的玉米运送到提升机内并对玉米进行筛选。清选的过程是玉米果穗落到清选筛上层后,玉米颗粒通过筛孔落入中层,上层留下较大的碎玉米芯及土块等杂物。清选筛在安装时会有一定的倾角并在凸轮的带动下会做前后往复运动,带动筛片上的玉米粒向后运动,落入提升机。玉米碎粒则会落入下层,以便回收利用。图1为清选机构实物图。

2 用解析法进行机构的运动分析

清选筛的运动原理是曲柄连杆机构,通过带轮传递发动机提供的动力,带动曲柄进行运动,传递给连杆,连杆转动带动清选筛板往复运动,实现整个机构的运动。

用解析法做机构的运动分析,首先建立机构的位置方程(见图2),然后将位置方程对时间求导数,即可求得机构的速度和加速度方程,进而完成机构的运动分析。由于所采用的数学工具不同,所以解析法有很多种。本文使用的是复数矢量法和矩阵法。复数矢量法由于利用了复数简单的优点,可对任何机构包括比较复杂的连杆机构进行运动分析;而矩阵法则可以方便地运用标准计算程序来求解。

图2中:长摇杆L1=690mm,摇杆连杆L2=3 410mm,短摇杆L3=602mm,曲柄连杆L4=320mm, 曲柄L5=18.5mm, 固定节点距离LFG=1 086mm,摇杆固定点距LEF=2 923mm, 连接杆LBC=475mm,摇杆运动点水平距离LAB=2 935, 曲柄角速度ω1=58rad/s,固定节点水平夹角ψ=1.065 2rad。

图1 清选运料机构结构示意图

图2 曲柄双摇杆机构模型图

在用矢量法建立机构的位置方程式,将构件用矢量来表示,作出机构的封闭矢量图形[4-5]。对于四杆以上的多杆机构,则需要作出一个以上的封闭矢量多边形才能求解。图2所示为多杆机构的矢量分析图,建立了直角坐标系,并标出各杆矢量及方向角。为求解建立两个封闭矢量方程,需要利用两个封闭图形EAFB和FBCG。由此可得矢量方程为

(1)

(2)

将式(1)、式(2)用复数表示为

L1ejθ1+LABejθ2-LEF-L3ejθ3=0

L3ejθ3+LBCejθ2+L4ejθ4-LFGOej(π+ψ)-L5ejθ5=0

由欧拉公式ejθ=cosθ+jsinθ,并将上式实部与虚部分离,得

L1cosθ1+LABcosθ2-LEF-L3cosθ3=0

(5)

L1sinθ1+LABsinθ2-L3sinθ3=0

(6)

L3cosθ3+LBCcosθ2+L4cosθ4-

LFGcos(π+ψ)-L5cosθ5=0

(7)

L3sinθ3+LBCsinθ2+L4sinθ4-

LFGsin(π+ψ)-L5sinθ5=0

(8)

将式(5)~式(8)分别对时间一阶求导,得

将式(5)~式(8)分别对时间二阶求导,得

写成矩阵的形式为

3 基于MatLab程序设计

MatLab作为当今应用最为广泛的三大数学软件之一,除了令人称道的数值和矩阵计算功能之外,还能用来绘制图像。MatLab Simulink于20世纪90年代初由Math Works公司开发,是MatLab环境下对动态系统进行建模、仿真和分析的一个软件包。建模以后,以该模型为对象对运行Simulink中的仿真程序,可以对模型进行仿真,并可以随时观察仿真结果和干预仿真过程[6-7]。

采用Adams变步长算法,设定最大积分步长为0.01。积分模块的初值设置为0,构件5以初始角为0°和角速度为58rad/s顺时针方向回转,因此每转动1周的时间T=0.628s,设置仿真时间为1s,即仿真初始时间(start time)设为0,终止时间(stop time)设为1。用绘图命令绘制出各杆件的角速度和角加速度如图3~图10所示。

图3 长摇杆L1角速度

图4 摇杆连杆L2角速度

图6 曲柄连杆L4角速度

图7 长摇杆L1角加速度

图8 摇杆连杆L2角加速度

图9 短摇杆L3角加速度

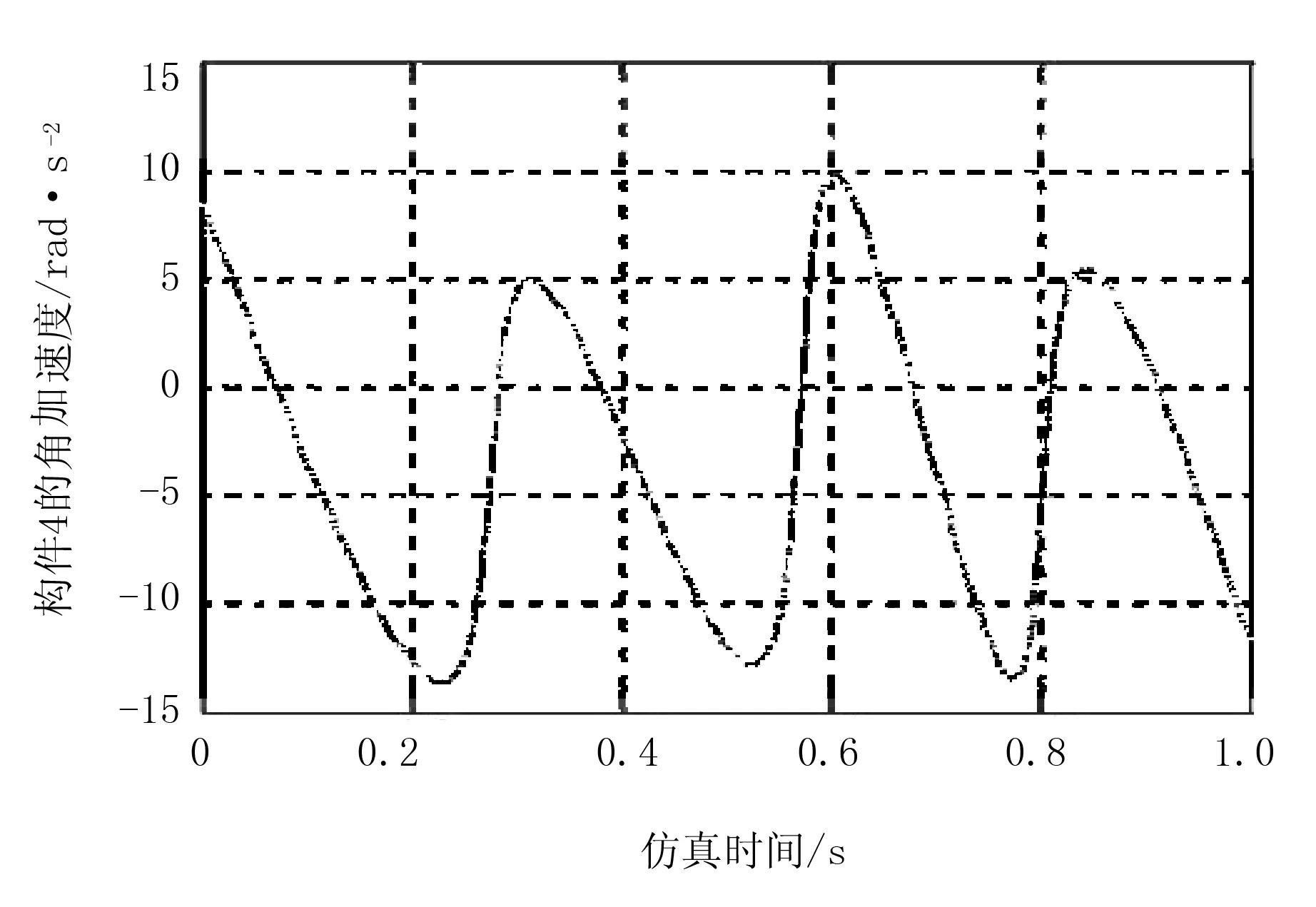

图10 曲柄连杆L4角加速度

由MatLab/Simulink分析的结果可以得出:长摇杆L1、摇杆连杆L2、短摇杆L3、曲柄连杆L4的角速度呈规律性变化,各杆件在铰接处运动曲线过渡平滑,不存在刚性冲击。从图3~图10中可以看出:长摇杆L1、短摇杆L3、曲柄连杆L4的角加速度存在波动,且角加速度的波动幅值比较大,使得该机构产生局部振动。这会对机构的运行造成不利的影响,因此需要对该机构进行优化,减小或消除不利的振动。

4 优化目标

1)平稳性。平稳性指清选机构在工作过程中,角速度和角加速度呈规律性变化,不存在局部振动等[8]。

2)稳定性。稳定性目标函数为

F1(x)=f1(x)(fmax-fmin)

其中,β1为清选筛运动中的倾角;β0为拉杆的转角。[9]

3)约束条件。

(1)为了保证清选筛传动性能以及受到提升机框架限制,长摇杆L1的长度范围630~750mm,短摇杆L3的长度范围600~610mm。

(2)根据清选机构的运动规律,长摇杆L1的角度摆动最大范围为8°,摇杆连杆L2摆动角度范围为3°。

(3)曲柄5的转角范围在0°~360°,曲柄连杆L4的转角范围在0°~56°。

根据建立的目标优化数学模型和约束条件,利用MatLab软件调用优化工具箱的fmincon进行编程运算,得到表1所列优化结果。

将优化后的值代入MatLab/Simulink后得到以下图像,如图11~图14所示。

表1 初始值与优化后参数对比

Table 1 Comparison between The Initial and Optimized Parameters mm

优化参数初始值优化值圆整值L1690675.0468675L234103425.46513425L3602605.2361605L4320350.0363350LAB29352946.13502946LBC475479.3301479

图11 长摇杆L1角加速度

图12 摇杆连杆L2角加速度

图13 短摇杆L3角加速度

图14 曲柄连杆L4角加速度

通过图像可以看出:角加速度曲线平缓,在允许范围内符合优化结果要求。

5 试验

本试验采用的样机是优化改良后的5TY-190 型玉米脱粒机,工作量是20t/h。试验样机的试验现场,如图15所示。脱粒机工作时,玉米穗由料斗进入脱粒腔内,脱粒后的玉米芯向抛芯箱移动,玉米籽粒经凹板漏到下面的清选筛;最后,干净的玉米籽粒再由清选筛送入提升机装车[10]。

6 结论

采用解析法和运动仿真相结合的方法对清选机构进行运动分析和优化设计,用解析法建立数学模型,将模型代入MatLab/Simulink中得到角速度和角加速度图像,通过目标函数和约束条件计算出优化后的杆长,将优化后杆长代入MatLab/Simulink后得到平稳的图像,从而达到优化的目的。

[1] 刘春鸽. 我国脱粒机行业现状与质量问题分析[J].农产品加工业,2013(8):44-46.

[2] 肖名涛,孙松林,罗海峰,等.双平行多杆栽植机构运动学分析与试验[J].农业工程学报,2014,30(17):25-32.

[3] 汲文峰,吴启明,黄海东,等.基于振动机理的藜蒿扦插机分苗机构设计与试验[J].农业工程学报,2015,31(1):21-28.

[4] 李莹莹,游敏,徐建军. 基于MATLAB的曲柄摇杆机构优化设计[J].制造业自动化,2016,38(1):102-105.

[5] 刘玉斌,陶柯,赵佳翠. 基于Matlab的4R搬运机械手机构参数优化设计[J].工业自动化,2016,45(1):20-23.

[6] 董云海, 殷晨波, 何茂先,等. 基于MATLAB 优化工具箱的齿轮传动优化设计[J].组合机床与自动化加工技术,2005(11):108-112.

[7] 金慧. 基于MatLab 优化工具箱函数的已知连杆长度及其两相对位置尺寸的曲柄摇杆机构优化设计[J].浙江万里学院学报,2012,25(5):80-83.

[8] 侯守印,陈海涛. 立式轴流大豆育种脱粒机参数优化[J].农业工程学报,2012,28(5):19-25.

[9] 周春明.模糊理论在多目标优化问题求解中的应用[J].魅力中国,2010(33): 66-67.

[10] 张洪军,王凤娟,姬晓东. 螺旋钉齿式滚筒转速对玉米脱粒效果的影响分析[J].机械设计与制造,2016(3):58-60.Abstract ID:1003-188X(2017)08-0102-EA

Optimization Design of Cleaning Mechanism in Corn Thresher Based on MatLab

Zhang Hongjun, Chang Chuandong, Liu Meng

(College of Mechanical and Electrical Engineering,Qiqihar University, Qiqihar 161006,China)

In order to decrease the vibration of cleaning transporting mechanism on corn thresher during working and increase life time of mechanical components like bearings, in this paper, kinematic analysis of cleaning mechanism in 5TY-190 corn thresher was carried out. Translation of the mechanism was selected, motion stability of cleaning mechanism was taken as optimization object, horizontal-vertical coordinates of cleaning sieve bars in the mechanism was taken as optimization variables, and mathematical model of cleaning transporting mechanism was established using analytic method. Based on kinematic analysis of cleaning transporting mechanism, crank and double rocker, motion simulation was carried out used Simulink Module in MatLab to optimize the analysis. Parameters of cleaning transporting mechanism was optimized, that is, if Rocker 1 is 675mm long, Connecting Rod 2 is 3 425mm, Rocker is 605mm, Connecting Rod 4 is 350mm, Connecting Rod AB is 2 946mm, and Connecting Rod BC is 479mm, mechanism transporting would be the best, and the vibration would be minimum. In order to verify the optimization results, the actual threshing experiment was carried out. Through the vibration situation of combination machine and transport mechanism with different structure parameter, the mechanism with optimized parameters ran smoothly with less vibration during threshing. The motion law of cleaning transporting mechanism formed in this research provides reference for motion stability of transporting mechanism in large agricultural machinery. So the research has great guiding significance.

corn thresher; cleaning mechanism; MatLab; design optimization

2016-07-01

齐齐哈尔市科学技术工业攻关计划项目(GYGG-201303);黑龙江省高等教育教学改革项目(JG2012010688)

张洪军(1981-),男,黑龙江齐齐哈尔人,副教授,博士研究生,(E-mail)zhj118@yeah.net。

S226.5

A

1003-188X(2017)08-0102-05