单层MoS2(1−x)Se2x合金材料中硒原子的晶界择优掺杂和富集

吕丹辉 朱丹诚 金传洪

单层MoS2(1−x)Se2x合金材料中硒原子的晶界择优掺杂和富集

吕丹辉 朱丹诚 金传洪*

(浙江大学材料科学与工程学院,硅材料国家重点实验室,杭州 310027)

采用球差校正扫描透射电子显微镜(STEM)研究化学气相沉积法制备的二维MoS2(1−x)Se2x合金材料中Se元素掺杂、取代的微观过程和机理。定量和统计STEM表征结果发现:Se原子晶界处富集显著,晶界处Se元素含量远高于晶畴内部。进一步研究表明晶界中掺杂取代Se原子的浓度和分布与晶界结构密切相关。主要与晶界处的局域畸变及其诱导的反应活性有关。该结果对于二维过渡金属硫族化物合金体系的可控合成及应用拓展具有重要意义。

MoS2(1−x)Se2x合金;晶界富集;原子分辨扫描透射电子显微镜

1 引言

近年来,二维层状过渡金属硫族化物(TMD)材料因为其特有的原子结构,优异的物理、化学、催化、电子学等性能,具有重要应用前景1−6,其代表性成员是二维二硫化钼。2H相的单层二硫化钼(MoS2)是直接带隙半导体(带隙约1.85 eV),其场效应晶体管具有较大的开关比(> 108)和较高的载流子迁移率(~200 cm2∙V−1∙s−1),有望应用于半导体电子学器件7−11。

目前为止,研究人员已经发展了诸多物理、化学手段,调控二维TMD材料的结构和性能。其中同族元素掺杂即合金化策略,由于其电子结构接近、可(无限)固溶、带隙连续可调等优点,受到较多关注12−21。例如,Gong等13通过在MoS2中引入硒(Se)元素掺杂,发现随着Se元素含量增加,其带隙从~1.85 eV (对应单层MoS2)降低至~1.54 eV (对应单层二硒化钼MoSe2)。Li等15则在单层二硒化钼中引入钨(W)元素掺杂,实现了其载流子类型从型到型的转变,并可构筑叠层结构的-结,此外,除了能带结构外,通过其他不同族元素的掺杂,可实现二维TMD材料的电学、磁学等性能的调控。如,在硫(S)元素掺杂的单层二碲化钼样品中观察到超导电性,超导转变温度为0.1 K22。在单层MoS2中而通过磁性元素,如锰(Mn)的掺杂,可以在其中引入磁性,形成稀磁半导体23。这些研究探索进一步拓展了二维TMD材料在半导体学器件等领域的应用前景。

尽管有少数进展,但目前对于二维TMD材料合金化过程的微观机理研究较少,如在生长后掺杂过程中引入的同族元素在微观尺度上如何进入,并取代二维TMD材料中的即有晶格原子等过程尚未清楚;即有结构缺陷如空位、晶界、边界等对掺杂-取代过程的影响所知甚少。而弄清微观过程和机理对于二维TMD合金材料的精确可控制备非常重要。本文选取两步化学气相沉积法Se掺杂单层MoS2材料为对象,以原子分辨球差校正扫描透射电子显微镜(STEM)的定量、统计分析为主要手段,重点探究了Se元素在MoS2(1−x)Se2x合金中的晶界富集现象,并探明相关机理,所得结果中的相关现象和机理同样适用于其他二维TMD材料。

2 实验方法

2.1 材料合成

单层MoS2(1−x)Se2x合金通过两步化学气相沉积法(CVD)在硅片衬底上制备,单层MoS2材料的制备方法同文献报道24。Se掺杂过程中引入硒粉为固相Se源(200 mg,Alfa Aesar,99.5%),生长有MoS2的衬底和Se源加热温度分别为670和400 °C,载气为100 cm3·min-1氩气,Se掺杂时间15 min。

2.2 透射电镜样品制备与表征

透射电镜样品的制备采用聚甲基丙烯酸甲酯(PMMA)辅助转移法:将质量分数4%的PMMA/苯甲醚溶液旋涂至目标样品,(转速4000 r·min−1,持续1min),烘干后置于2%()的氢氟酸溶液中,待氧化硅衬底刻蚀后PMMA膜浮起,样品转移至微栅,60 °C下烘干。然后用丙酮溶液浸泡,去除样品表面的PMMA膜。

微结构表征采用配有聚光镜球差校正(probe-corrector)的扫描透射电子显微镜(美国FEI公司Titan G280-200 Chemi STEM),加速电压200 kV,扫描成像时电子束流约70 pA,汇聚半角为21.4 mrad,图像收集角为43.4−200 mrad。图像处理和分析使用Digital Micrograph软件(Gatan公司)。

3 结果与讨论

3.1 基本结构和形貌

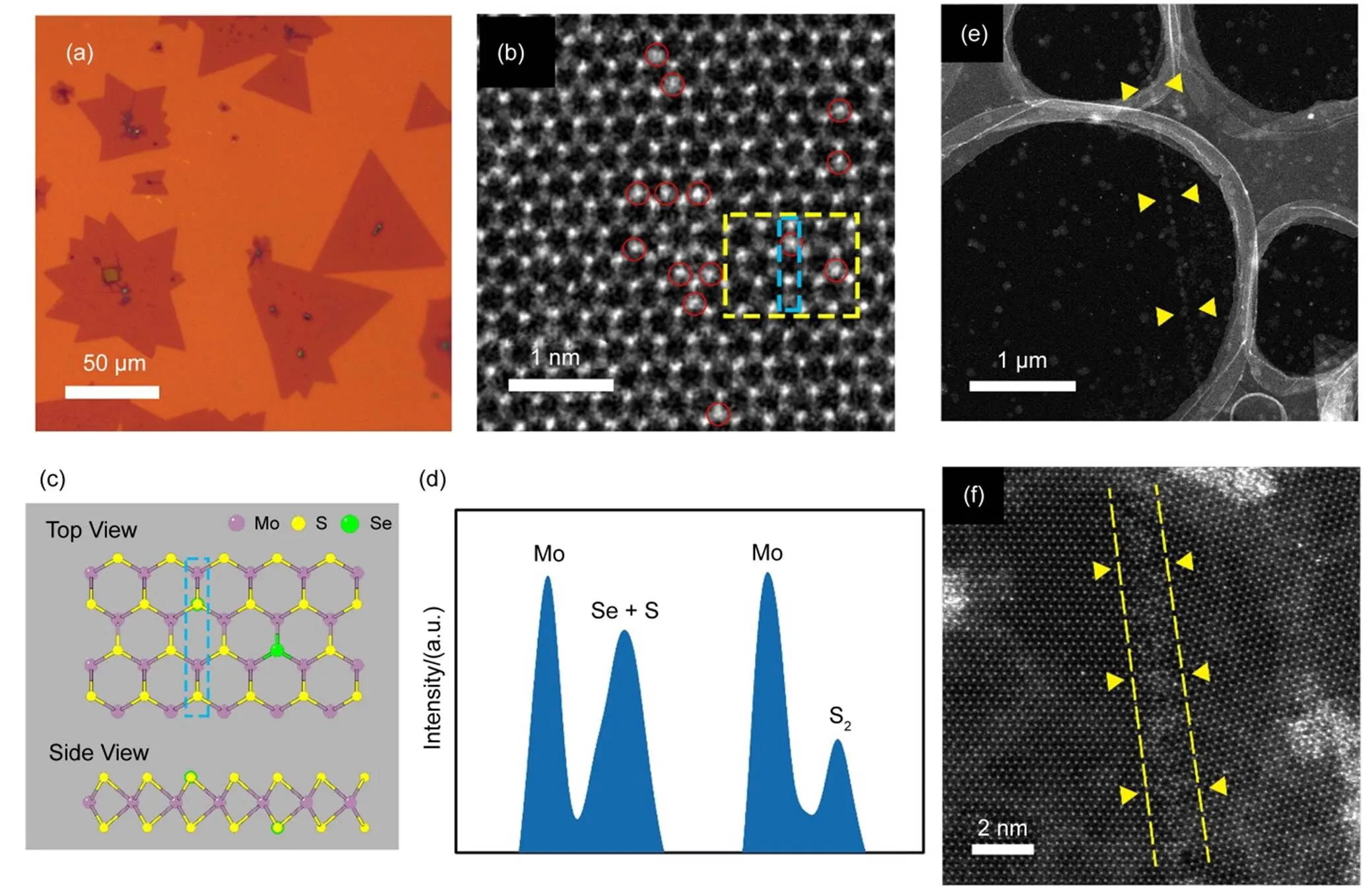

图1为单层MoS2(1−x)Se2x合金样品的基本形貌和结构表征。光学显微镜(图1(a))发现样品中除正三角形的单晶畴之外,还有不少含晶界的单层样品25。图1(b)合金样品晶畴结构的环形暗场扫描透射电子显微镜(ADF-STEM)图像,根据其衬度成像原理,考虑到三种元素原子序数的差别(Mo= 42,S= 16,Se= 34),可直接解析、确定单层MoS2(1−x)Se2x的原子结构、元素组成和分布。图1(c)给出对应图1(b)中选择区域(黄色矩形)的结构示意图。在轴投影下,单层MoS2二硫化钼的基本晶格是由钼原子和一对硫原子间隔排列而成的正六边形,而Se原子的取代只发生在硫原子对位置,取代后不同原子位置的信息可以通过原子强度分析确认(图1(d),对应图1(b)和图1(c)中蓝色矩形区域),因此,在硫元素子晶格处出现更强衬度,说明该处被硒原子取代、替换,强度不同则对应两层S原子均被取代或是其中一层S原子被取代。

图1(e)所示为样品整体的低倍ADF-STEM像显示样品中出现一些较强衬度的条带状结构(黄色三角标示),依据上述提及Z衬度原理,可推测该区域可能发生额外的原子吸附或重元素替代(如Se取代S),进一步电镜表征确定这些条带状结构均位于样品中的晶界区域,且能证实其中反常的衬度来源于晶界处富集的硒原子(图1(f)虚线内所示)。

3.2 晶界结构表征与统计分析

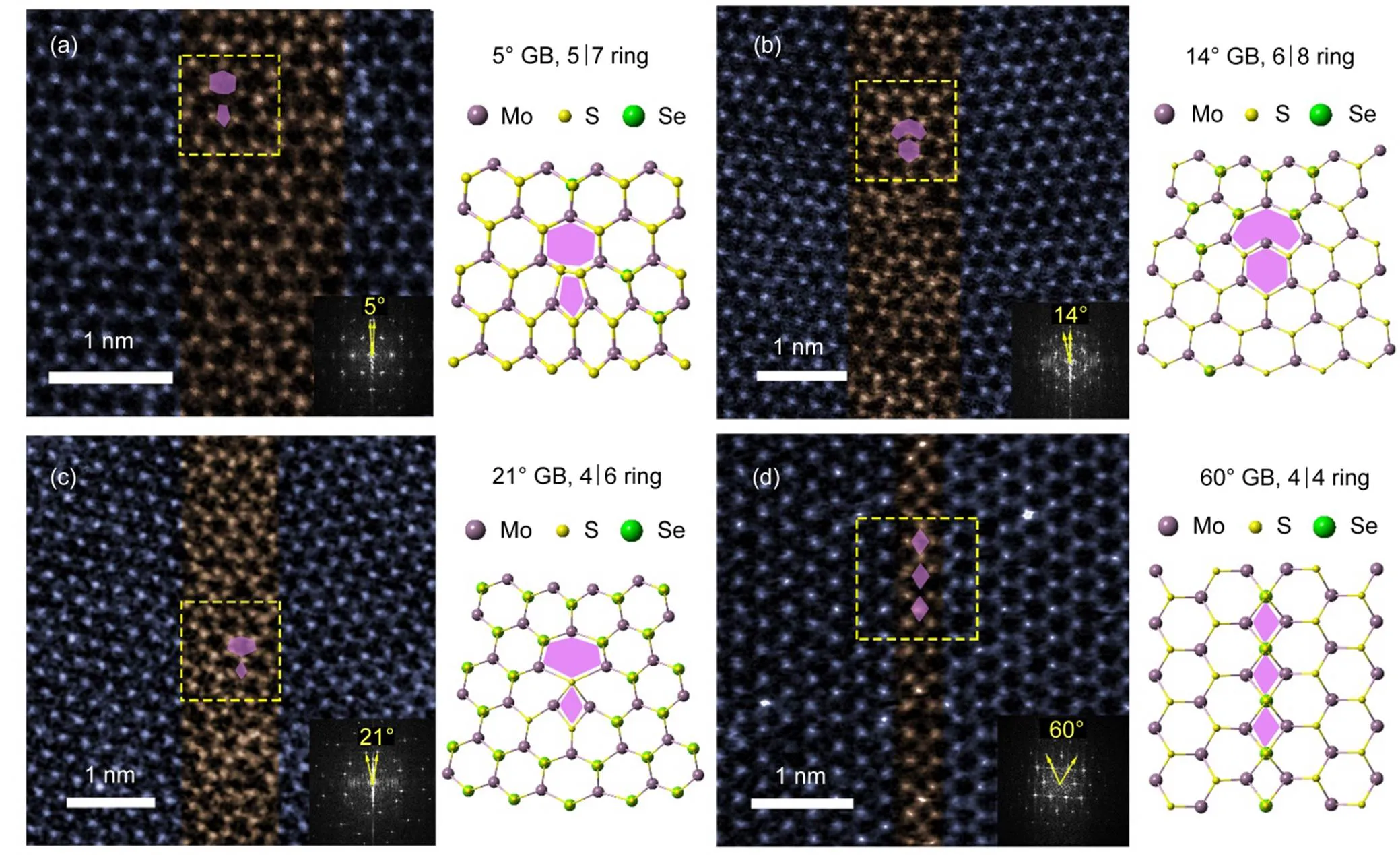

我们在对数十组相同实验条件下制备的MoS2(1−x)Se2x样品进行ADF-STEM表征后,确认上述硒原子在晶界处的元素富集普遍存在。为了进一步考虑不同晶界结构,如晶界角度(注:文中提到的晶界角度是指两侧晶畴的相对转角)等参数与Se元素晶界富集现象的关联,我们对不同对样品中各类不同晶界开展了进一步的精细表征。图2给出了几种典型晶界的原子分辨ADF-STEM像以及对应位错核心区域的局域原子构型,对应晶界角分别是5°、14°、21°和60°,分别对应位错核心5|7环、6|8环、4|6环和4|4环。从图2中可看出,不同角度的晶界中均有硒原子的富集。MoS2(1−x)Se2x合金晶格中的硒原子来源于对MoS2中硫原子的取代,反应式如下:

图1 单层MoS2(1−x)Se2x合金的基本形貌表征

(a) Optical image of MoS2(1−)Se2xmonolayer. (b) Atomic-resolved ADF-STEM image of MoS2(1−)Se2xalloy monolayer. (c) Schematic atomic model of MoS2(1−)Se2xalloy, corresponding to the selected area in Fig.2(b) (indicated with dotted yellow rectangle). (d) The intensity profile along the selected atomic row in monolayer MoS2(1−)Se2x(blue rectangle) in Fig.2(b) and 2(c)). (e) Low magnification ADF-STEM image of monolayer MoS2(1−)Se2xalloy, in which a straight stripe with higher contrast is observed. (f) Atomic-resolution ADF-STEM image showing atomic structures along a grain boundary in monolayer MoS2(1−)Se2xin which the substitution of the sulfur sub-lattice with foreign selenium was frequently observed.color online

MoS2+ Se → MoS2(1−x)Se2x+ S↑ (1)

二维TMD材料的晶界是在生长过程中,两个有相对转角的晶畴相遇后形成的非热力学平衡结构,因此,处于晶界处的原子其配位数、键长,键角等成键环境会偏离平衡结构,从而更容易被其他元素取代。在传统材料科学基础理论中26,晶界结构中由于缺陷较之晶畴中更多,溶质原子处于晶畴内的能量比处于晶界中的能量更高,从而通过晶畴内溶质原子自发地向晶界区域偏聚,使得系统能量降低,例如陶瓷在高温烧结过程中掺杂的稀土元素在晶界处的偏析。因此,处于晶界位置的硫(S)原子的取代活性更高,硒原子更容易在晶界处富集。此外,理论和实验都证明,二硫化钼中的晶界由不同结构的位错核心构成27,28,其中除了常见的5|7圆环对之外,还有包括4|4,4|6,4|8以及6|8圆环对等具有不同对称性的位错核心。相比于完美晶格,位错核心会引起局部晶格畸变,从而引入额外的局域应力,同时可能会引起原子配位数,键长以及晶界角度的变化,从而影响到局部的化学环境,因此在晶界处的硫原子反应活性更高,更容易被硒原子取代。

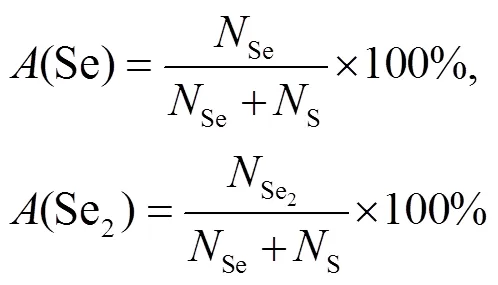

此外,硒原子富集区域的侧向尺寸与密度(衬度变化)随着晶界角度不同有明显的区别。不同尺寸的畸变区域在图2中以黄色标出,其中,5°晶界、14°晶界、21°晶界(分别对应位错核心5|7环、6|8环、4|6环)中的畸变区域大小约为4−6个六边形宽度(约为1.3−2 nm),而在60°晶界(对应4|4环)中,其畸变区域范围仅有两列钼原子的间距大小(约为0.3 nm)。这是由不同对称性位错核心造成的晶格畸变情况不同引起的。晶界角度由位错核心类型及密度决定28−30,从而形成的不同角度晶界的对称性不同会影响局部晶格畸变区域范围。因此,在几组较小角度的晶界中(图2(a−c)),位错核心的存在会在晶格中引入额外的应力,因而周围的晶格会通过产生畸变而消除应力,导致(取代)反应活化区域增大。反之,在符合晶体本身对称性的60°晶界中(图2(d)),晶界由四元环顶点对顶点排列形成(有其他情况也可以形成60°晶界,但此处不再赘述),晶界两侧晶畴中钼原子和硫原子排布呈镜面对称,而与完整晶畴中无异,因此形成的畸变区域仅局限于晶界处的硫原子。我们进一步探究了晶界角度对Se原子比例的影响。通过对不同角度晶界中的Se原子比例的统计,如图3所示,无论是单硒(Se)原子取代还是双硒(Se2)原子取代,Se原子在晶界中的占比都是随着晶界角度增大而升高:单硒原子平均比例从晶畴中的大约3%增长到了60°晶界中的约40% (5°晶界:17%,14°晶界:21%,21°晶界:32%);双硒原子的比例则分别为5%、8%、12%和16%,分别对应5°、14°、21°和60°晶界。统计中,Se原子比例()定义为:

图2 单层MoS2(1−x)Se2x合金晶界的扫描透射环形暗场像图片和结构模型

(a) 5° grain boundary in MoS2(1−)Se2xalloy monolayer with 5|7 ring dislocation core; (b) 14° grain boundary in MoS2(1−)Se2xalloy monolayer with 6|8 ring dislocation core; (c) 21° grain boundary in MoS2(1−)Se2xalloy monolayer with 4|6 ring dislocation core; (d) 60° grain boundary in MoS2(1−)Se2xalloy monolayer with 4|4 ring dislocation core.

其中,单硒原子取代是指硫原子对中一个硫原子被硒原子取代,双硒原子取代是指硫原子对均被硒原子取代(如图3中结构示意图所示)。晶界中原子的反应活性可以用晶界能描述,晶界能越高,相应晶界中的硫原子也越容易被取代。不同角度的晶界并不是基于热力学平衡的结果,而是生长过程中不同位错核心发生重构或与点缺陷反应导致的结果。在小角度晶界中,位错密度与晶界能和晶界角度成正比,而在大角度晶界中,由于位错和其应力场的抵消作用,晶界能和晶界角度会呈亚线性关系28,31。因此,硒元素百分比随着晶界角度增大而相应越高,而在60°晶界中达到最大值。如前文所述,60°晶界在TMD材料中是一种特殊的晶界,除了其特殊的对称性外,其中由于局部晶格参数的变化,还存在大量的同元素间成键,如Mo-Mo、S-S键等,导致其晶界能较之其他更小角度的晶界更高。

: grain boundary angle

4 结论

以Se掺杂单层MoS2样品为典型对象,借助原子分辨ADF-STEM成像定量、统计结构表征和分析,研究了硒在二维MoS2(1−x)Se2x合金中的分布规律。确定样品中普遍存在晶界处硒元素富集,且其富集的区域大小和富集度(Se元素含量)与晶界角度密切相关,随着晶界角度的增大(5°到60°),晶界区Se元素含量从约17%增加至约40%。主要归因于不同角度的晶界内部位错核心密度不同,导致晶界能的差异,从而影响晶界中硫原子的取代反应活性。这些结果可以帮助我们更好的理解化学气相沉积法制备TMD材料合金中的反应动力学,能够为制备工艺的优化提供理论指导。

晶界作为二维材料中一种本征缺陷,会极大地影响材料的电子结构和输运性能32−34。由于大量晶界的存在,化学气相沉积法制备的单层二硫化钼的载流子迁移率要明显低于机械剥离法制备的样品24,35。此外,不同角度的晶界会在单层二硫化钼中引入不同的电子结构,导致局域的带隙变化14,尤其是特殊的60°晶界会体现出金属性28,36。硒原子富集结构相当于在半导体性的单层MoS2(1−x)Se2x合金中额外引入了不同带隙的纳米线,这对于调控TMD材料的结构和电子学性能,以及二维材料在电子学器件等领域的潜在应用有着非常重要的意义。同时也需要指出,如何精确的控制TMD材料合金的结构,以及定量地确定不同合金体系中晶界对于其不同性能的影响,仍然是二维材料领域中亟待解决的问题,需要进一步的探索和研究。

(1) Chhowalla, M.; Shin, H. S.; Eda, G.; Li, L. J.; Loh, K. P.; Zhang, H.2013,, 263. doi: 10.1038/nchem.1589

(2) Dolui, K.; Rungger, I.; Sanvito, S.2013,, 165402. doi: 10.1103/PhysRevB.87.165402

(3) Mak, K. F.; Lee, C.; Hone, J.; Shan, J.; Heinz, T. F.2010,, 136805. doi: 10.1103/PhysRevLett.105.136805

(4) Radisavljevic, B.; Radenovic, A.; Brivio, J.; Giacometti, i. V.; Kis, A.2011,, 147. doi: 10.1038/nnano.2010.279

(5) Wang, Q. H.; Kalantar-Zadeh, K.; Kis, A.; Coleman, J. N.; Strano, M. S.2012,, 699. doi: 10.1038/nnano.2012.193

(6) Yin, Z.; Li, H.; Li, H.; Jiang, L.; Shi, Y.; Sun, Y.; Lu, G.; Zhang, Q.; Chen, X.; Zhang, H.2011,, 74. doi: 10.1021/nn2024557

(7) Lee, H. S.; Min, S. W.; Chang, Y. G.; Park, M. K.; Nam, T.; Kim, H.; Kim, J. H.; Ryu, S.; Im, S.2012,, 36950. doi: 10.1021/nl301485q

(8) Splendiani, A.; Sun, L.; Zhang, Y.; Li, T.; Kim, J.; Chim, C. Y.; Galli, G.; Wang, F.2010,, 1271. doi: 10.1021/nl903868w

(9) Yoon, Y.; Ganapathi, K.; Salahuddin, S.2011,, 3768. doi: 10.1021/nl2018178

(10) Liu, H.; Peide, D. Y.2012,, 546. doi: 10.1109/LED.2012.2184520

(11) Radisavljevic, B.; Whitwick, M. B.; Kis, A.2011,, 9934. doi: 10.1021/nn203715c

(12) Duan, X.; Wang, C.; Fan, Z.; Hao, G.; Kou, L.; Halim, U.; Li, H.; Wu, X.; Wang, Y.; Jiang, J.2015,, 264, doi: 10.1021/acs.nanolett.5b03662

(13) Gong, Y.; Liu, Z.; Lupini, A. R.; Shi, G.; Lin, J.; Najmaei, S.; Lin, Z.; Elías, A. L.; Berkdemir, A.; You, G.2013,, 442. doi: 10.1021/nl4032296

(14) Huang, Y. L.; Chen, Y.; Zhang, W.; Quek, S. Y.; Chen, C. H.; Li, L. J.; Hsu, W. T.; Chang, W. H.; Zheng, Y. J.; Chen, W.2015,, 6298. doi: 10.1038/ncomms7298

(15) Li, X.; Lin, M. W.; Basile, L.; Hus, S. M.; Puretzky, A. A.; Lee, J.; Kuo, Y. C.; Chang, L. Y.; Wang, K.; Idrobo, J. C.2016,, 8240. doi: 10.1002/adma.201601991

(16) Mann, J.; Ma, Q.; Odenthal, P. M.; Isarraraz, M.; Le, D.; Preciado, E.; Barroso, D.; Yamaguchi, K.; von Son Palacio, G.; Nguyen, A.2014,, 1399. doi: 10.1002/adma.201304389

(17) Wang, X. S.; Xie, L. M.; Zhang, J.. 2015,, 886. [王新胜, 谢黎明, 张 锦. 化学学报,2015,, 886.]

(18) Liu, X.; Wu, J.; Yu, W.; Chen, L.; Huang, Z.; Jiang, H.; He, J.; Liu, Q.; Lu, Y.; Zhu, D.; Liu, W.; Cao, P.; Han, S.; Xiong, X.; Xu, W.; Ao, J. P.; Ang, K. W.; He, Z.2017, 1606469-n/a. doi: 10.1002/adfm.201606469

(19) Feng, Q.; Zhu, Y.; Hong, J.; Zhang, M.; Duan, W.; Mao, N.; Wu, J.; Xu, H.; Dong, F.; Lin, F.2014,, 2648. doi: 10.1002/adma.201306095

(20) Huang, B.; Yoon, M.; Sumpter, B. G.; Wei, S. H.; Liu, F.2015,, 126806. doi: 10.1103/PhysRevLett.115.126806

(21) Chen, Y.; Xi, J.; Dumcenco, D. O.; Liu, Z.; Suenaga, K.; Wang, D.; Shuai, Z.; Huang, Y. S.; Xie, L.2013,, 4610. doi:10.1021/nn401420h

(22) Chen, F.; Luo, X.; Xiao, R.; Lu, W.; Zhang, B.; Yang, H.; Li, J.; Pei, Q.; Shao, D.; Zhang, R.2016,, 162601. doi: 10.1063/1.4947433

(23) Ramasubramaniam, A.; Naveh, D.2013,, 195201. doi: 10.1103/PhysRevB.87.195201

(24) Lee, Y. H.; Zhang, X. Q.; Zhang, W.; Chang, M. T.; Lin, C. T.; Chang, K. D.; Yu, Y. C.; Wang, J. T. W.; Chang, C. S.; Li, L. J.2012,, 2320. doi: 10.1002/adma.201104798

(25) van der Zande, A. M.; Huang, P. Y.; Chenet, D. A.; Berkelbach, T. C.; You, Y.; Lee, G. H.; Heinz, T. F.; Reichman, D. R.; Muller, D. A.; Hone, J. C.2013,, 554. doi: 10.1038/nmat3633

(26) Sutton, A. P.; Balluffi, R. W.; Claroten Press: British, 1995; p 426

(27) Zhou, W.; Zou, X.; Najmaei, S.; Liu, Z.; Shi, Y.; Kong, J.; Lou, J.; Ajayan, P. M.; Yakobson, B. I.; Idrobo, J. C.2013,, 2615. doi: 10.1021/nl4007479

(28) Zou, X.; Liu, Y.; Yakobson, B. I.2013,, 253. doi: 10.1021/nl3040042

(29) Read, W.; Shockley, W.1950,, 275. doi: 10.1103/PhysRev.78.275

(30) Yazyev, O. V.; Louie, S. G.2010,, 195420. doi: 10.1103/PhysRevB.81.195420

(31) Yakobson, B. I.; Ding, F.2011,, 1569. doi: 10.1021/nn200832y

(32) Yazyev, O. V.; Chen, Y. P.2014,, 755. doi: 10.1038/nnano.2014.166

(33) Najmaei, S.; Liu, Z.; Zhou, W.; Zou, X.; Shi, G.; Lei, S.; Yakobson, B. I.; Idrobo, J. C.; Ajayan, P. M.; Lou, J.2013,, 754. doi: 10.1038/nmat3673

(34) Gibb, A. L.; Alem, N.; Chen, J. H.; Erickson, K. J.; Ciston, J.; Gautam, A.; Linck, M.; Zettl, A.2013,, 6758. doi: 10.1021/ja400637n

(35) Shi, Y.; Zhou, W.; Lu, A. Y.; Fang, W.; Lee, Y. H.; Hsu, A. L.; Kim, S. M.; Kim, K. K.; Yang, H. Y.; Li, L. J.2012,, 2784. doi: 10.1021/nl204562j

(36) Zou, X.; Yakobson, B. I.2015,, 4503. doi: 10.1002/smll.201500811

Preferential Substitution of Selenium along the Grain Boundaries in Monolayer MoS2(1−)Se2xAlloy

LÜ Dan-Hui ZHU Dan-Cheng JIN Chuan-Hong*

()

We report a microscopic study on the process for the substitution of selenium into monolayer molybdenum disulfidea joint CVD-STEM characterization. Results from quantitative and statistic STEM reveal that the concentration of Se atoms in grain boundaries is much higher than that in intra-domains of monolayer MoS2(1−x)Se2xalloy. In-depth analysis finds that Se atoms are enriched in the distorted regions due to presence of dislocation cores on the grain boundary, which can be further understood by considering the difference of chemical reactivity for doping reaction in different types of grain boundaries with different symmetry and different misorientation angles. Our results pave the way towards the controlled growth of alloyed two-dimensional transition metal dichalcogenide materials with a high precision, and their further applications.

MoS2(1−x)Se2xalloy; Grain boundary enrichment; Atomic-resolution scanning transmission electron microscopy

March 27, 2017;

April 20, 2017;

May 2, 2017.

Corresponding author. Email: chhjin@zju.edu.cn; Tel: +86-571-87953700.

10.3866/PKU.WHXB201705123

O641

The project was supported by the National Natural Science Foundation of China (51472215, 51222202)

国家自然科学基金(51472215, 51222202)资助项目