秸秆粉碎后抛式多功能免耕播种机秸秆输送装置改进

吴 峰,徐弘博,顾峰玮,陈有庆,施丽莉,胡志超

秸秆粉碎后抛式多功能免耕播种机秸秆输送装置改进

吴 峰,徐弘博,顾峰玮,陈有庆,施丽莉,胡志超※

(农业部南京农业机械化研究所,南京 210014)

针对秸秆粉碎后抛式多功能免耕播种机秸秆输送装置存在的功耗高、易堵塞的问题,设计并分析了抛送管道改进结构,在此基础上以比功耗和抛送速度为目标函数,运用Box-Benhnken的中心组合试验方法对洁区播种机秸秆输送装置的工作参数进行了试验研究,以抛送叶轮转速、喂入量和抛送管道截面积作为影响因素进行三因素三水平二次回归正交试验设计。建立了响应面数学模型,分析了各因素对作业质量的影响,同时,利用Design-Expert软件对影响因素进行了综合优化。试验结果表明:各因素对秸秆输送性能有较大影响,比功耗影响因素显著顺序依次为抛送叶轮转速、抛送管道截面积、喂入量;抛送速度影响因素显著顺序依次为抛送叶轮转速、抛送管道截面积、喂入量;最优参数组合为抛送转速2 270 r/min,喂入量1.3 kg/s,管道截面积507 cm2,对应的比功耗和抛送速度分别为7 980 m2/s2、11.7 m/s,且各评价指标与其理论优化值的相对误差均小于5%。研究结果可为秸秆粉碎后抛式多功能免耕播种机秸秆输送装置的结构完善设计与参数优化提供依据。

农业机械;秸秆;优化;秸秆粉碎后抛式多功能免耕播种机;秸秆输送装置

0 引 言

免耕播种机能够在留有前茬作物秸秆与根茬的农田直接进行播种,具有抢农时、节约成本、提高复种指数、保护生态等效益,受到了社会各界的关注与支持[1-4],但随着秸秆燃料化需求的减少与机械化作业水平的提高,农作物收获后秸秆未做任何收集移出处理而形成的“全量秸秆覆盖地”已日益成为中国耕种新常态。传统免耕播种设备在秸秆移出利用,田间仅剩下少量秸秆和根茬的工况下可以应用,但在全量秸秆覆盖地作业时易出现入土部件挂草壅堵,种沟不能弥合,秸秆被压入土中,形成架种、晾种问题,影响了作业顺畅性和作物产量[5-6]。秸秆粉碎后抛式多功能免耕播种机能够在前茬秸秆不做任何处理的情况下一次完成秸秆粉碎、清理输送、播种施肥、秸秆覆盖,彻底解决了作业时入土部件挂草壅堵、架种、晾种问题[7],目前已在苏、豫、皖、鲁、冀、津、辽、黑等地推广应用于麦茬播玉米、大豆、花生和玉米茬、水稻茬、棉花茬播小麦等作业模式,并取得了良好的经济、社会与生态效益。秸秆输送装置是秸秆粉碎后抛式多功能免耕播种机的重要组成部件,负责完成粉碎后秸秆的输送、提升和抛洒作业,但其作业功耗高,且容易发生拥堵,对机具的快速推广造成障碍[8],尤其是输送水稻秸秆时,由于水稻收获后秸秆比小麦、玉米等秸秆残留量大、含水率高、韧性高,因此输送水稻秸秆功耗最高,也最容易发生堵塞。

目前已有学者对物料抛送装置的抛送机理、内部流场和振动特性等进行了相关研究,对于抛送叶轮的叶片数量、叶片直径、叶片倾角、转速等参数进行了分析优化[9-15],但实现“洁区播种”的秸秆输送装置是由推送搅龙、抛送叶轮和抛送管道组成的一个整体,其抛送管道结构也与传统牧草、谷物等的抛送管道存在区别,目前还没有针对秸秆粉碎后抛式多功能免耕播种机秸秆输送装置的系统研究。

因此,本文以秸秆粉碎后抛式多功能免耕播种机秸秆输送装置作为研究对象,以水稻秸秆作为输送物料来模拟稻麦轮作区水稻收获后播种小麦的作业工况,首先对抛送管道的结构进行分析优化,在此基础上以比功耗和抛送速度为评价指标,采用中心组合试验设计方法对抛送叶片转速,喂入量和抛送管道截面积的不同参数进行试验研究,以期获得秸秆输送装置的最佳运动和结构参数,为秸秆粉碎后抛式多功能免耕播种机秸秆输送装置的性能优化提供依据。

1 秸秆粉碎后抛式多功能免耕播种机

1.1 结构与作业原理

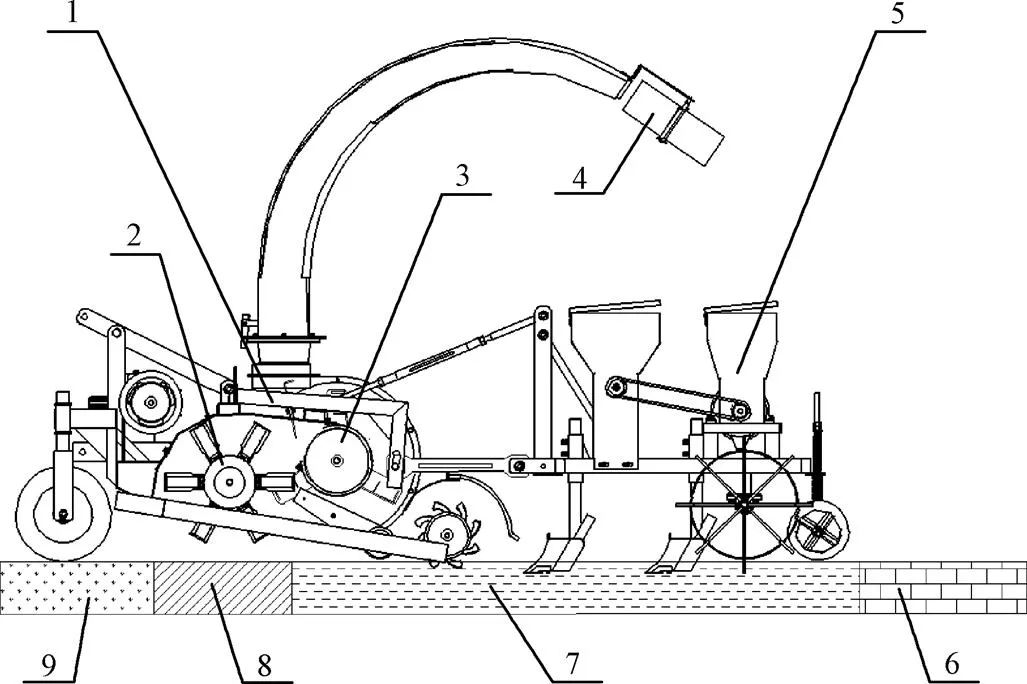

如图1所示,秸秆粉碎后抛式多功能免耕播种机由秸秆清理装置与多功能组配播种装置串联组成,其中秸秆清理装置主要由碎秸装置、秸秆输送装置和打散装置组成。作业时由拖拉机提供动力,带动碎秸装置和秸秆输送装置运转,田间秸秆经过碎秸装置粉碎收集后,通过秸秆输送装置输送、提升,并在打散装置作用下均匀的向后抛洒,播种装置在秸秆清理装置后方无秸秆的“洁净播种区”进行播种作业,最后抛洒出的秸秆均匀地覆盖在播后地表上。

1.秸秆清理装置 2.碎秸装置 3.秸秆输送装置 4.打散装置 5.多功能组配播种装置 6.均匀覆盖区 7.洁净播种区 8.秸秆清理区 9.秸秆区

1.2 秸秆输送装置及影响因素

秸秆粉碎后抛式多功能免耕播种机中的秸秆输送装置主要由搅龙推送器、搅龙推送器外壳、抛送叶轮、抛送叶轮外壳和抛送管道组成(如图2所示)。其输送过程主要分为5个阶段:1)秸秆进入搅龙推送器并被横向推送;2)秸秆进入抛送叶轮外壳内被叶片推送过程;3)秸秆离开抛送叶片后进入抛送管道直管部分;4)秸秆与管壁发生碰撞并进入抛送管道弯管部分;5)秸秆沿抛送管道弯管部分滑移至抛出管道。

1.抛送管道 2.抛送叶轮 3.抛送叶轮外壳 4.搅龙推送器外壳 5.搅龙推送器

现有的研究成果主要涉及在抛送叶轮结构参数分析与优化,缺乏对抛送管道的研究分析,但抛送管道的结构形式不但影响抛送装置内部气流速度,还影响物料在其内部运行方式,因此对抛送管道的结构形式及其对整个系统的影响进行分析与试验,可以为提升秸秆粉碎后抛式多功能免耕播种机秸秆输送装置的性能提供指导。

2 抛送管道结构优化分析

秸秆依靠惯性与气流穿过抛送管道向后抛送,管道的结构直接影响到秸秆的运动轨迹与速度。在实际生产实践中,抛送管道拥堵是秸秆粉碎后抛式多功能免耕播种机常见问题之一,拥堵后必须人工清除抛送管道内淤积的秸秆,费时费力。为避免秸秆在管道中发生堵塞,保证机具作业顺畅性,对管道的结构进行优化分析。

2.1 抛送管道结构优化设计

为使秸秆能够从空中跨越“洁净播种区”,并均匀的向后抛送,抛送管道出口必须具有一定高度并向后下方延伸,若管道出口高度太低会导致抛洒不均匀,若管道向后延伸距离太短会导致秸秆抛在播种器上,若管道过长容易导致拥堵,经过整机配置与样机测试,抛送管道的设计要求为:抛送管道出口下端到抛送叶轮中心的垂直距离不小于1 100 mm;抛送管道出口下端到抛送叶轮中心的水平距离不小于1 000 mm;管道总长不超过3 000 mm;抛送管道出口朝向与水平方向夹角为−30°。依据抛送管道设计要求并参考秸秆收集机输送管道结构,设计了2种结构形式的抛送管道,如图3所示。

注:L1原始管道抛送管道出口下端到抛送叶轮中心的水平距离,mm;H1为原始管道抛送管道出口下端到抛送叶轮中心的垂直距离,mm;Sz1为原始抛送管道直线段长度,mm;θ1为原始管道抛送管道直线段与水平面夹角,(°);R1为原始管道抛送管道圆弧段最大半径,mm;γ1为原始管道抛送管道弯曲角度,(°);β1为原始管道抛送管道出口朝向与水平方向夹角,(°);L2为改进管道抛送管道出口下端到抛送叶轮中心的水平距离,mm;H2为改进管道抛送管道出口下端到抛送叶轮中心的垂直距离,mm;Sz2为改进抛送管道直线段长度,mm;θ2为改进管道抛送管道直线段与水平面夹角,(°);R2为改进管道抛送管道圆弧段最大半径,mm;γ2为改进管道抛送管道弯曲角度,(°);β2为改进管道抛送管道出口朝向与水平方向夹角,(°)。

令抛送叶轮外壳直径均为640 mm,抛送管道截面面积均为357 cm2。图3a为原始抛送管道结构图,其中抛送管道直线段长度S1=475 mm,直线段与水平面夹角1=90°,抛送管道圆弧段最大半径1=1 000 mm,弯曲角度1=120°,抛送管道出口朝向与水平方向夹角1=−30°。测量可得抛送管道出口下端到抛送叶轮中心的垂直距离1=1 465 mm,抛送管道出口下端到抛送叶轮中心的水平距离1=1 081 mm,管道总长1=2 568 mm,管道圆弧段长度S1=2 093 mm,符合设计要求。图3b为改进抛送管道结构图,抛送管道直线段长度S2=1 000 mm,直线段与水平面夹角2=45°,抛送管道圆弧段最大半径21 000 mm,弯曲角度2=75°,抛送管道出口朝向与水平方向夹角2=−30°。测量可得抛送管道出口下端到抛送叶轮中心的垂直距离2=1 134 mm,抛送管道出口下端到抛送叶轮中心的水平距离2=1 800 mm,管道总长2=2 308 mm,管道圆弧段长度S2=1 308 mm,符合设计要求。

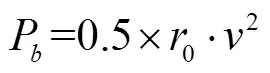

式中0为空气密度,kg/m3;为风速,m/s。因此改进抛送管道风速2要大于原始抛送管道风速1,相比较而言更有利于秸秆抛送。

2.2 抛送管道结构分析

为评价改进抛送管道与原始抛送管道的结构特性,分别对不同阶段秸秆在抛送管道中的速度变化进行分析。为简化分析,做如下假设[19]:

1)秸秆相对于气流方向无旋转和倾斜;

2)忽略秸秆在管道中的势能变化;

3)由于惯性和气流作用,秸秆在与抛送管道碰撞前始终保持直线运动;

如图4所示,以原始抛送管道结构为例,从动能损失的角度对秸秆在管道内抛送速度的变化进行分析。

秸秆以较高的动能进入抛送管道后与空气剧烈摩擦,并在极短的距离减速至风速基本相同[20],设此时秸秆的动能

式中0为秸秆进入管道后的稳态动能,J;为秸秆质量,kg;0为管道内平均风速,m/s。然后秸秆与圆弧段管壁发生完全非弹性碰撞,碰撞能量损失为[21]

注:0为管道内平均风速,m/s;为碰撞角,(°);为秸秆质量,kg;F为秸秆沿管道圆弧段滑移时所受摩擦力,N;F为秸秆沿管道圆弧段滑移时所受气流推力,N;为管道圆弧段半径,m;为秸秆在管道圆弧段滑移的当前距离,m;S为秸秆在管道圆弧段滑移的总距离,m。

Note:0is average wind speed in throwing pipeline, m/s;is impingement angle, (°);is weight of straw, kg;Fis frictional force when straw slides along the circular section of throwing pipeline, N;Fis air current thrust when straw slides along the circular section of throwing pipeline, N;is circular section angle of throwing pipeline, m;is current distance when straw slides along the circular section of throwing pipeline, m;Sis total distance when straw slides along the circular section of throwing pipeline, m.

图4 抛送管道运动分析图

Fig.4 Motion analysis diagram of throwing pipeline

式中为秸秆沿管道圆弧段滑移时所受合力,N;F为秸秆沿管道圆弧段滑移时所受摩擦力,N;F为秸秆沿管道圆弧段滑移时所受气流推力,N;其中[22]

式中为秸秆与管壁摩擦系数;为管道圆弧段半径,m;为秸秆在管道圆弧段滑移的当前距离,m;为气流阻力系数;为物料迎风面面积,m2;为空气密度,kg/m3;v为秸秆与气流的相对速度,m/s;则滑移段能量损失

3 试验结果与分析

3.1 对比试验及结果分析

为了对分析结果进行验证,分别在相同工况下对原始抛送和改进抛送管道出口的风速及秸秆抛出速度进行对比试验,试验地点位于农业部南京农业机械化研究所东区。

首先在空载状态下分别测量2种抛送管道出口风速,抛送叶片转速2 200 r/min,测量仪器为SMART SENSOR公司生产的AR856型数字风速风量计,风速测量范围(0~45.0)m/s,精度±3%,测量点为抛送管道出口中线位置上边缘向下10 mm。

然后通过模拟试验测量2种抛送管道出口的秸秆抛出速度。秸秆为江苏农业科学院水稻收获后的秸秆切碎段,切碎长度<120 mm,含水率65%,在模拟田人工铺设,铺设密度为2 kg/m2,机具幅宽2.2 m,前行速度v=0.7 m/s,抛送叶片转速2 200 r/min。测量仪器为HiSpec5型高速摄像采集系统(FASTEC IMAGING公司生产,摄像机控制软件HiSpec2Director,视频处理软件ProAnalyst Professional 2D,试验时设置分辨率1 376×1 132像素,采样帧频率200 fps,曝光时间4 998s)。

试验结果如表1所示,可以看出,改进抛送管道出口的风速及秸秆抛出速度均高于原始抛送管道,与分析结果一致。

表1 抛送管道对比试验结果

3.2 正交试验及结果分析

试验地点、秸秆来源、物理特性及铺设方式与3.1节相同,不再重复叙述。试验主要仪器设备:拖拉机、卷尺、电子天平、SL06型转矩转速传感器(北京三晶联合科技有限公司生产,数据分析软件为catmanEasy V4.2.1,试验时设置采样频率100 Hz)、HiSpec5型高速摄像采集系统。

3.2.1 试验设计

在对抛送管道结构改进的基础上,采用中心组合试验设计方法[23-24]对秸秆输送装置关键参数进行分析优化。

秸秆输送装置比功耗,即处理单位质量秸秆所需功耗决定动力的选取,而秸秆抛送速度反映秸秆输送装置的作业顺畅性,因此试验分别测定秸秆输送装置不同工作参数下比功耗1和抛送速度2作为秸秆输送装置评价指标。测试装置的安装方式如图5所示,其中,转矩转速传感器安装在拖拉机后动力输出轴与秸秆清理输送装置变速箱动力输入轴之间,高速摄像采集系统放置在秸秆输送装置前进路径一侧,并与抛送管道出口位置对焦。

1.拖拉机 2.转矩转速传感器 3.秸秆清理装置 4.数据采集箱 5.计算机A 6.高速摄像采集系统 7.计算机B

本文采用3因素3水平2次回归正交试验设计方案,依据Box-Behnken设计原理,以比功耗1和抛送速度2作为秸秆输送装置评价指标,对抛送叶轮转速1、喂入量2和抛送管道截面积3开展响应面试验。通过前期单因素试验,抛送叶轮转速在1 800~2 700 r/min抛送效果较好,依据机具常规作业效率与田间秸秆量,喂入量变化范围控制在1.1~1.7 kg/s,抛送管道截面积在207~507 cm2结构合理且不易拥堵,同时考虑实际可操作性,选取如表2所示的试验因素与水平。

表2 响应面试验因素和水平

试验时,先用转矩转速传感器测量不同工作参数下秸秆清理输送装置的功耗P,同时用高速摄像采集系统记录抛送管道出口处秸秆抛出影像,然后拆除碎秸装置与秸秆输送装置之间的皮带传动,再重复上述试验,记录此时功耗P,则秸秆输送装置比功耗为

式中P为秸秆输送装置比功耗,m2/s2;P为秸秆清理输送装置功耗,W;P为秸秆输送装置以外部分的功耗,W;为喂入量,kg/s。

不同工况下的秸秆抛出影像由高速摄像采集系统进行记录,再用视频处理软件ProAnalyst Professional 2D获取秸秆抛送速度V。

3.2.2 数据结果与分析

根据Box-Behnken试验原理设计3因素3水平分析试验[25-27],试验方案包括 17个试验点,其中包括12个分析因子,5个零点估计误差。试验数据采用Design-Expert 8.0.6软件(Stat-EaseInc., USA)进行二次多项式回归分析,并利用响应面分析法对各因素相关性和交互效应的影响规律进行分析研究。试验方案与响应值见表3。

表3 试验设计方案及响应值

3.2.3 回归模型建立及显著性检验

根据表3中的数据样本,利用Design-Expert 8.0.6.1软件开展多元回归拟合分析寻求最优工作参数,建立比功耗1、抛送速度2对抛送叶轮转速1、喂入量2、抛送管道截面积33个自变量的二次多项式响应面回归模型,如式(9)、式(10)所示,并对回归方程进行方差分析[28],结果如表4所示。

0.0212+8661.1122+0.0332

表4 回归方程方差分析

由表4分析可知,响应面模型中的比功耗1、抛送速度2模型<0.0001,表明回归模型极显著;失拟项>0.05(分别为0.0524、0.0509),表明回归方程拟合度高。因此,秸秆输送装置工作参数可以用该模型来优化。

各参数对回归方程的影响作用可以通过值大小反映,<0.01表明参数对模型影响极显著,<0.05表明参数对模型影响显著。比功耗1模型中有8个回归项影响极显著(<0.01),分别为1、2、3、13、23、12、22、32;抛送速度2模型中有2个回归项影响极显著(<0.01),分别为1、3。模型1中有1个回归项对试验影响不显著(>0.05)为12;模型2中有7个回归项对试验影响不显著(>0.05),分别为2、12、13、23、12、22、32。剔除模型不显著回归项,对模型1、2进行优化,如式(11)、(12)所示。

14.523+0.0212+8661.1122+0.0332(11)

3.2.4 因素对性能影响效应分析

由表4各因素值分析可知[29],4个因素对比功耗影响显著性顺序为1>3>2;对抛送速度影响显著性顺序为1>3>2。根据回归方程分析结果,利用Design-Expert8.0.6.1软件绘制响应面图,根据响应面图考察抛送叶轮转速、喂入量、抛送管道截面积交互作用对响应值1的影响(图6)。

图6 交互作用对比功耗的影响

1)因素对比功耗的影响规律分析

由表3可以看出比功耗随着抛送叶轮转速的增加而迅速增加,随着喂入量的增加而先减小后增加。图6 a为喂入量位于中心位置(1.4 kg/s)时,抛送叶轮转速与抛送管道截面积对比功耗1交互作用的响应面图,可以看出比功耗的降低可以通过减小抛送叶轮转速和减小抛送管道截面积实现;图6 b为抛送叶轮转速位于中心位置(2 250 r/min)时,喂入量与抛送管道截面积对比功耗1交互作用的响应面图,可以看出比功耗随管道截面积的增加而增加,随着喂入量的增加而先减小后增加。

总体影响趋势为:抛送叶轮转速越高、抛送管道截面积越大,则比功耗越高,而喂入量增加时比功耗先减少后增加。主要原因是:当抛送叶轮转速增加时,提供自身运行及推动气流与秸秆运动所消耗的能量成指数倍增加,因而比功耗同样成指数倍增加;当喂入量增加时,开始阶段秸秆都能被一次性抛出,功耗变化不明显,因而比功耗先下降,当喂入量增加到一定程度时,较多的秸秆在抛送叶轮蜗壳内无法被一次性抛出,而在蜗壳内挤压碰撞,导致功耗增加且增加速度超过喂入量的增加速度,因而比功耗随之增加;当抛送管道截面积越大时,抛送叶轮静压越小,抛送叶轮动压越高,因而气流速度越高,则比功耗也越高。

2)因素对抛送速度的影响规律分析

由表3可以看出抛送速度随着抛送叶轮转速的增加而增加;抛送速度的增大可以通过增加抛送叶轮转速和增加抛送管道截面积实现;抛送速度随管道截面积的增加而增加。抛送叶轮转速、喂入量、抛送管道截面积交互作用对响应值2影响不显著。

总体影响趋势为:抛送叶轮转速越高、抛送管道截面积越大,则抛送速度越高。主要原因是:当抛送叶轮转速越高时,秸秆获得的初始动能越高,因而抛送速度越高;当抛送管道截面积越大时,抛送叶轮静压越小,抛送叶轮动压越高,因而气流速度越高,则由式(7)可知抛送速度越高。

3.2.5 参数优化与验证试验

1)参数优化

为达到最佳秸秆输送性能,必须要求秸秆输送装置比功耗较小、抛送速度较高,根据交互因素对比功耗及抛送速度影响效应分析可知:要获得较小的比功耗,就必须要求抛送叶轮转速低、喂入量适中、抛送管道截面积小;要获得较高的抛送速度,就必须要求抛送叶轮转速高、抛送管道截面积大。由于各因素对试验指标的影响不尽相同,因此,必须进行多目标优化,寻求满足秸秆输送性能的最优参数组合。

本文按照比功耗最小、抛送速度最高的要求作为优化目标,开展秸秆输送装置各参数优化研究[30]。运用Design-Expert8.0.6.1软件对建立的2个指标的全因子二次回归模型最优化求解,约束条件为:1)目标函数:min1;max2;2)变量区间:−1≤X≤1,其中=1,2,3。优化后得到的各因素最优参数为:抛送转速2 272.26 r/min,喂入量1.33 kg/s,管道截面积507 cm2,优化得出的最优比功耗为8 009.58m2/s2,抛送速度为12.02 m/s。

2)试验验证

为了验证模型预测的准确性,采用上述参数在农业部南京农业机械化研究所东区进行3次重复试验(考虑试验的可行性,将抛送叶轮转速设置为2 270 r/min,喂入量为1.3 kg/s,抛送管道截面积为507 cm2),如图7所示,取3次试验的平均值作为试验验证值,试验结果为比功耗7 980 m2/s2,抛送速度11.7 m/s,相对误差分别为3.7%和2.7%。可以看出1、2的理论值与实际值非常接近,因此验证了模型的准确性,所得最优参数组合可以满足实际应用的需求。

1.拖拉机 2.转矩转速传感器 3.高速摄像采集系统 4.秸秆清理装置

4 结论与讨论

1)对秸秆粉碎后抛式多功能免耕播种机秸秆输送装置的抛送管道结构进行了优化设计,通过理论分析与对比试验,说明改进抛送管道具有更好的抛送顺畅性,能降低秸秆堵塞问题的发生概率。

2)采用Box-Benhnken中心组合试验方法对抛送叶轮转速、喂入量和抛送管道截面积对比功耗和抛送速度的影响趋势进行了分析并建立了优化模型,通过试验对模型和优化结果进行准确性验证,其相对误差均小于5%,表明模型可靠性较高。

3)秸秆输送装置各因素对比功耗影响顺序依次为抛送叶轮转速、抛送管道截面积、喂入量;各因素对抛送速度影响顺序依次为抛送叶轮转速、抛送管道截面积、喂入量。

4)秸秆输送装置最优工作参数组合为抛送转速2 270 r/min,喂入量1.3 kg/s,管道截面积507 cm2,性能试验结果为比功耗7 980 m2/s2,抛送速度11.7 m/s。

由于研究方案与试验条件限制,本文试验对象仅为水稻秸秆。在后续试验中将针对不同作物秸秆的最佳作业参数进行研究。

[1] 李安宁,范学民,吴传云,等. 保护性耕作现状及发展趋势[J]. 农业机械学报,2006,37(10):177-180,111.

Li Anning, Fan Xuemin, Wu Chuanyun, et al. Situation and development trends of conservation tillage in the world [J]. Transactions of the Chinese Society for Agricultural Machinery, 2006, 37(10): 177-180, 111. (in Chinese with English abstract)

[2] 陈有庆,吴峰,顾峰玮,等. 麦茬全秸秆覆盖地花生免耕播种机试验研究[J]. 中国农机化学报,2014,35(2):133-135.

Chen Youqing, Wu Feng, Gu Fengwei, et al. Test on peanut no-till planter under the coverage of the wheat straw[J]. Journal of Chinese Agricultural Mechanization, 2014, 35(2): 132-135. (in Chinese with English abstract)

[3] 刘艳芬,林静,郝宝玉,等. 免耕播种机土壤工作部件测试装置设计与试验[J]. 农业工程学报,2016,32(17):24-31.

Liu Yanfen, Lin Jing, Hao Baoyu, et al. Design and experiment of testing device for soil working tool in no-tillage planter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(17): 24-31. (in Chinese with English abstract)

[4] Yang Li, Zhang Rui, Liu Quanwei, et al. Row cleaner and depth control unit improving sowing performance of maize no-till precision planter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(17): 18-23.

杨丽,张瑞,刘全威,等. 防堵和播深控制机构提高玉米免耕精量播种性能 [J]. 农业工程学报,2016,32(17):18-23. (in English with Chinese abstract)

[5] 胡红,李洪文,李传友,等. 稻茬田小麦宽幅精量少耕播种机的设计与试验[J]. 农业工程学报,2016,32(4):24-32.

Hu Hong, Li Hongwen, Li Chuanyou, et al. Design and experiment of broad width and precision minimal tillage wheat planter in rice stubble field[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(4): 24-32. (in Chinese with English abstract)

[6] 何萍,张新忠,李晓春. 免耕播种小麦常见问题分析[J]. 现代农机,2016(5):48-49.

[7] 胡志超. 全秸秆覆盖地机械化免耕播种技术研发取得重大突破[J]. 基层农技推广,2015(4):40.

[8] 顾峰玮,胡志超,陈有庆,等. “洁区播种”思路下麦茬全秸秆覆盖地花生免耕播种机研制[J]. 农业工程学报,2016,32(20):15-23.

Gu Fengwei, Hu Zhichao, Chen Youqing, et al. Development and experiment of peanut no-till planter under full wheat straw mulching based on “clean area planting”[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(20): 15-23. (in Chinese with English abstract)

[9] 严伟,吴努,顾峰玮,等. 叶片式抛送装置功耗试验研究与参数优化[J]. 中国农业大学学报,2017,22(7):99-106.

Yan Wei, Wu Nu, Gu Fengwei, et al. Parameter optimization and experiment for the power consumption of impeller- blower[J]. Journal of China Agricultural University, 2017, 22(7): 99-106. (in Chinese with English abstract)

[10] 翟之平,高搏,杨忠义,等. 叶片式秸秆抛送装置功耗分析与参数优化[J]. 农业工程学报,2013,29(10):26-33.

Zhai Zhiping, Gao Bo, Yang Zhongyi, et al. Power consumption and parameter optimization of stalk impeller blowers[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(10): 26-33. (in Chinese with English abstract)

[11] 翟之平,吴雅梅,王春光. 物料沿抛送叶片的运动仿真与高速摄像分析[J]. 农业工程学报,2012,28(2):23-28.

Zhai Zhiping, Wu Yamei, Wang Chunguang. Dynamic simulation and high-speed camera analysis on materials moving along throwing impellers[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(2): 23-28. (in Chinese with English abstract)

[12] 林德志,吴努,陆永光,等. 免耕播种机的抛送装置数值模拟与试验研究[J]. 江苏农业科学,2016,44(8):410-414.

[13] 林德志,吴努,陆永光,等. 适用于免耕播种的叶片式抛送装置的数值模拟[J]. 农机化研究,2016(7):90-94.

Lin Dezhi, Wu Nu, Lu Yongguang, et al. Numerical simulation and analysis on impeller blower apply to no-till seeding[J]. Journal of Agricultural Mechanization Research, 2016(7): 90-94. (in Chinese with English abstract)

[14] 翟之平,张龙,刘长增,等. 秸秆抛送装置外壳振动辐射噪声数值模拟与试验验证[J]. 农业工程学报,2017,33(16):72-79.

Zhai Zhiping, Zhang Long, Liu Changzeng, et al. Numerical simulation and experimental validation of radiation noise from vibrating shell of stalk impeller blower[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(16): 72-79. (in Chinese with English abstract)

[15] 翟之平,周雷,杨忠义,等. 秸秆抛送装置抛送叶轮的振动特性分析[J]. 农业工程学报,2015,31(4):17-25.

Zhai Zhiping, Zhou Lei, Yang Zhongyi, et al. Analysis on vibration characteristics of throwing impeller of stalk impeller blower[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(4): 17-25. (in Chinese with English abstract)

[16] 马玉娥. 风机参数化设计数据库系统的研制与开发[D]. 西安:西北工业大学,2002.

Ma Yu’e. Research and Development of Database System for Fan Parametric Design[D]. Xi’an: Northwestern Polytechnical University, 2002. (in Chinese with English abstract)

[17] 张顾钟. 离心风机优化设计方法研究[J]. 风机技术,2011(5):26-30,44.

Zhang Guzhong. Investigation on optimal design method for centrifugal fan[J]. Draught Fan Technology, 2011(5): 26-30, 44. (in Chinese with English abstract)

[18] 左曙光,刘敬芳,吴旭东,等. 车用离心风机转子系统振动特性分析[J]. 农业工程学报,2016,32(4):84-90.

Zuo Shuguang, Liu Jingfang, Wu Xudong, et al. Analysis on vibration characteristics of vehicle centrifugal fan rotor system[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(4): 84-90. (in Chinese with English abstract)

[19] 翟之平,李建啸,王芳,等. 叶片式抛送装置出料管气流流场分析[J]. 机械设计与研究,2013,29(6):122-124.

Zhai Zhiping, Li Jianxiao, Wang Fang, et al. Airflow field analysis in the discharge tube of an impeller blower[J]. Machine Design and Research, 2013, 29(6): 122-124. (in Chinese with English abstract)

[20] 翟之平. 叶片式抛送装置抛送机理研究与参数优化[D]. 呼和浩特:内蒙古农业大学,2008.

Zhai Zhiping. Study on Throwing/Blowing Mechanism and Optimizing Parameters of an Impeller Blower[D]. Hohhot: Inner Mongolia Agricultural University, 2008. (in Chinese with English abstract)

[21] 葛松华,王成金,王泽华,等. 碰撞的能量转化和能量损失[J]. 青岛大学学报,2000,13(3):40-42.

Ge Songhua, Wang Chengjin, Wang Zehua, et al. The energy conversion and loss in collision[J]. Journal of Qingdao University, 2000, 13(3): 40-42. (in Chinese with English abstract)

[22] 赵学笃,张魁学,张振京.短茎秆的气动特性及其在气流中的运动[J]. 农业机械学报,1982(2):55-65.

Zhao Xuedu, Zhang Kuixue, Zhang Zhenjing. The aerodynamic properties of short stems and their behavior in the air flow[J]. Transactions of the Chinese Society for Agricultural Machinery, 1982(2): 55-65. (in Chinese with English abstract)

[23] 张敏,金诚谦,梁苏宁,等. 风筛选式油菜联合收割机清选机构参数优化与试验[J]. 农业工程学报,2015,31(24):8-15.

Zhang Min, Jin Chengqian, Liang Suning, et al. Parameter optimization and experiment on air-screen cleaning device of rapeseed combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(24): 8-15. (in Chinese with English abstract)

[24] 严伟,胡志超,吴努,等. 铲筛式残膜回收机输膜机构参数优化与试验[J]. 农业工程学报,2017,33(1):17-24.

Yan Wei, Hu Zhichao, Wu Nu, et al. Parameter optimization and experiment for plastic film transport mechanism of shovel screen type plastic film residue collector[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(1): 17-24. (in Chinese with English abstract)

[25] 施丽莉,胡志超,顾峰玮,等. 耙齿式垄作花生残膜回收机设计及参数优化[J]. 农业工程学报,2017,33(2):8-15.

Shi Lili, Hu Zhichao, Gu Fengwei, et al. Design and parameter optimization on teeth residue plastic film collector of ridged peanut[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(2): 8-15. (in Chinese with English abstract)

[26] 刘姣娣,曹卫彬,田东洋,等. 基于苗钵力学特性的自动移栽机执行机构参数优化试验[J]. 农业工程学报,2016,32(16):32-39.

Liu Jiaodi, Cao Weibin, Tian Dongyang, et al. Optimization experiment of transplanting actuator parameters based on mechanical property of seedling pot[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(16): 32-39. (in Chinese with English abstract)

[27] 田素博,宋传程,董嵩,等. 甜瓜贴接嫁接机切削装置工作参数优化与试验[J]. 农业工程学报,2016,32(22):86-92.

Tian Subo, Song Chuancheng, Dong Song, et al. Parameter optimization and experiment for cutting device of muskmelon grafting machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(22): 86-92. (in Chinese with English abstract)

[28] 徐向宏,何明珠. 试验设计与 Design-Expert、SPSS应用[M]. 北京:科学出版社,2010.

[29] 于昭洋,胡志超,王海鸥,等. 大蒜果秧分离机构参数优化及试验[J]. 农业工程学报,2015,31(1):40-46.

Yu Zhaoyang, Hu Zhichao, Wang Haiou, et al. Parameters optimization and experiment of garlic picking mechanism[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(1): 40-46. (in Chinese with English abstract)

[30] 杨然兵,张翔,李建东,等. 锥体帆布带式排种器参数优化与试验[J]. 农业工程学报,2016,32(3):6-13.

Yang Ranbing, Zhang Xiang, Li Jiandong, et al. Parameter optimization and experiment on cone canvas belt type seed-metering device[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(3): 6-13. (in Chinese with English abstract)

Improvement of straw transport device for straw-smashing back-throwing type multi-function no-tillage planter

Wu Feng, Xu Hongbo, Gu Fengwei, Chen Youqing, Shi Lili, Hu Zhichao※

(210014)

No-tillage planter can sow seeds in the condition of straw mulching field, which receives great attention and support from conservation society. But this kind of machine has some problems when it is used under full straw mulching field, such as grass winding and seed uncovering. Clean planter area under full straw mulching can help to achieve the processes of straw chopping, straw transport, sowing, fertilization, and straw mulching once and for all, which is widely used in many areas of China. Straw transport device is one of the important components of the clean planting area which is used to convey, elevate and throw straw. However, the problems of high power consumption and congestion affect the promotion of the machine. In order to deal with these problems, the structure of throwing pipeline was redesigned and analyzed. The analysis result showed that the improved throwing pipeline had a better throwing performance than the original throwing pipeline. On the basis of structural development of throwing pipeline, the central composite test method was used to optimize the key parameters for straw transport device. The main experimental apparatuses included straw cleaning device, rotational speed and torque sensor and high-speed camera acquisition system. The rotate speed of throwing impeller, feed quantity and sectional area of throwing pipeline were taken as the influencing factors. The specific power consumption and throwing speed were taken as response values in the experimental study. Orthogonal rotational quadratic combination test with three factors and three levels was made to evaluate the combined influence of the factors on the test index value. Besides, regression equations to describe the relationships between the factors and each assessment index were established by using the regression analysis and response surface analysis with the software Design-Expert 8.0.6. The optimum combination of the selected parameters was obtained and verified, and the experimental verification of the mathematical model was also conducted. The results showed that trial factors had great effects to the performance of straw transport device. The significant effects of rotate speed of throwing impeller, sectional area of throwing pipeline and feed quantity on reducing the specific power consumption were in a decreasing order. The significant effects of rotate speed of throwing impeller, sectional area of throwing pipeline and feed quantity on increasing but the throwing speed were in a decreasing order. The best model of the integrated straw transport parameters were as follows: When the rotate speed of throwing impeller was 2 272.26 r/min, the feed quantity was 1.33 kg/s and sectional area of throwing pipeline was 507 cm2, the specific power consumption and throwing speed by the models were 8 009.58 m2/s2and 12.02 m/s, respectively. The model validation tests had been repeated for three times on the simulation field by using the optimization results, the rotate speed of throwing impeller was 2 270 r/min, the feed quantity was 1.3 kg/s and sectional area of throwing pipeline was 507 cm2, the values of practical specific power consumption and throwing speed were 7 980 m2/s2and 11.7 m/s, respectively. Either of the relative errors between the experimental and predicted values of specific power consumption and throwing speed were less than 5%, which indicated a reasonable choice of optimization conditions. The research results can provide the references for the structural improvement and working parameters optimization of straw transport device of straw-smashing back-throwing type multi-function no-tillage planter.

agricultural machinery; straw; optimization;straw-smashing back-throwing type multi-function no-tillage planter; straw transport device

10.11975/j.issn.1002-6819.2017.24.003

S223.2

A

1002-6819(2017)-24-0018-09

2017-11-13

2017-12-09

国家现代农业花生产业技术体系建设专项资金资助项目(CARS-14-机械化装备);中国农业科学院创新工程土下果实收获机械

吴峰,男,河北南皮人,副研究员,主要从事农机装备研发。Email:xuefeng_1223@163.com

胡志超,男,陕西蓝田人,研究员,博士,博士生导师,主要从事农机装备研究。Email:nfzhongzi@163.com

吴 峰,徐弘博,顾峰玮,陈有庆,施丽莉,胡志超. 秸秆粉碎后抛式多功能免耕播种机秸秆输送装置改进[J]. 农业工程学报,2017,33(24):18-26. doi:10.11975/j.issn.1002-6819.2017.24.003 http://www.tcsae.org

Wu Feng, Xu Hongbo, Gu Fengwei, Chen Youqing, Shi Lili, Hu Zhichao. Improvement of straw transport device for straw-smashing back-throwing type multi-function no-tillage planter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(24): xx-xx. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2017.24.003 http://www.tcsae.org