基于能量平衡的设施蔬菜收获机拉拔切割过程力学特性分析

高国华,王 凯,苑严伟,刘婧芳,王天宝,孙晓娜

基于能量平衡的设施蔬菜收获机拉拔切割过程力学特性分析

高国华1,王 凯1,苑严伟2,刘婧芳1,王天宝1,孙晓娜1

(1. 北京工业大学机械工程及应用电子技术学院,北京 100124; 2.中国农业机械化科学研究院,北京 100101)

为深入研究设施蔬菜收获机拉拔切割过程力学特性及其切割机理,该文以生菜根茎部为蔬菜收获机切割特例,自行设计和改造了一台可对切割力和刀具位移进行实时测量的蔬菜根茎部切割装置,并对处于拉拔状态下的生菜根茎部进行了切割试验。根据试验结果分析,将整个切割过程分为变形阶段、破裂阶段和切割阶段,并利用能量平衡理论分析了各个阶段能量之间的转化关系。利用指数函数对变形阶段切割力进行了数学拟合建模,误差在-5.3%~7.8%;利用能量法分析推导出了切割阶段的切割力数学模型,误差在-9.6%~8.2%;破裂阶段的切割力模型简化为直线减小。试验和模型所得切割力曲线得到了很好的吻合,证明了对生菜根茎部切割过程建模的正确性。研究结果表明:拉拔力有利于减小切割阶段的切割力,但过大的拉拔力容易导致切割断口不平齐、收获效果不佳。该研究结果有助于理解蔬菜根茎部切割特性及其切割机理,可为今后改进蔬菜切割装置提供参考。

机械化;切割;模型;生菜根茎;能量平衡理论;拉拔

0 引 言

中国蔬菜产业的种植面积和产量均居世界第一,但生产效率和净收益却远远低于欧美发达国家水平。欧美发达国家蔬菜产业的优势在于基本实现了蔬菜产业的高度机械化,且形成了一种稳定的生产产业,并配备了较成熟稳定的管理方式和配套工具[1-4]。因此,加速实现设施农业发展的机械化、现代化和高效化,推动中国农业生产效率的不断提高,提升农产品的质量,已列入“十二五”发展计划的重点扶持部分[5-9]。

在农业机械化发展的过程中,诸多学者针对设施蔬菜收获过程中出现的低效率、高成本等问题,设计并制造出了相应的设施蔬菜切割收获机[10-13]。但在收获机切割蔬菜试验过程中,经常出现切割断口不平齐、收获效果不佳等问题。为保证设施蔬菜在收获过程中能够获得较好的收获效果,同时提高整机的可靠性,大多研究致力于优化收获过程中刀具切割蔬菜茎部的影响因素[14-19]。但上述研究没有从切割机理上进行更深层次研究,而是更加偏向于通过参数优化来解决工程问题。

设施蔬菜组织的材料特性归属于非线性弹性问题,蔬菜根茎部组织切割归为断裂力学问题,因此蔬菜切割机理研究就是研究非线性弹性条件下的断裂力学问题。通过调查研究,发现国外对橡胶材料、生物材料、生物组织等进行了较深的研究。例如Lake等[20]用剃须刀开展切割试验,评价了在2种不同形式切割过程中橡胶材料的断裂阻抗。试验结果表明在切割过程中橡胶材料对切割的阻抗随试验条件而变化。Atkins等[21]开展切割试验,研究了生物材料在切割过程中的断裂特性,分析了生物材料的微观断裂机理,测试了材料的断裂韧性,并研究了切割率、环境和温度等因素对材料断裂韧性的影响。Darvell等[22]设计了一台用于测试生物材料断裂韧性的便捷式机器,采用刀片切割和剪切2种形式。Chanthasopeephan等[23]开展切割试验,研究了猪肝脏组织在切割过程中的断裂特性。采用能量平衡方法,通过切割试验测试了猪肝脏组织的断裂阻抗。Pereira等[24]研究了生物软组织在剪切过程中的断裂特性,采用能量平衡方法测试了人类和兔子皮肤、人类指甲和牛心包膜等生物组织的断裂韧性。

综上所述,大多数学者均是对动物软组织和橡胶等进行了断裂特性研究,而对于植物软组织的研究相对较少。因此,本文利用能量平衡理论对蔬菜根茎部切割过程进行研究并建立数学模型,以期研究蔬菜软组织切割过程特性及其切割机理,为今后改进蔬菜切割装置提供一种解决途径。

1 试验装置和试验过程

1.1 试样准备

试验材料采用北京京鹏环球科技股份有限公司设施大棚内种植的设施生菜。生菜利用水培法在营养液中种植20 d,处于成熟收获期,如图1所示。采集试验样本时,采用生长良好、外径约为20 mm的植株。取回样本后,保证在4 h内完成试验,防止蔬菜失水过多导致蔬菜切割曲线失真。

图1 日光温室种植区和生菜样本

1.2 试验装置

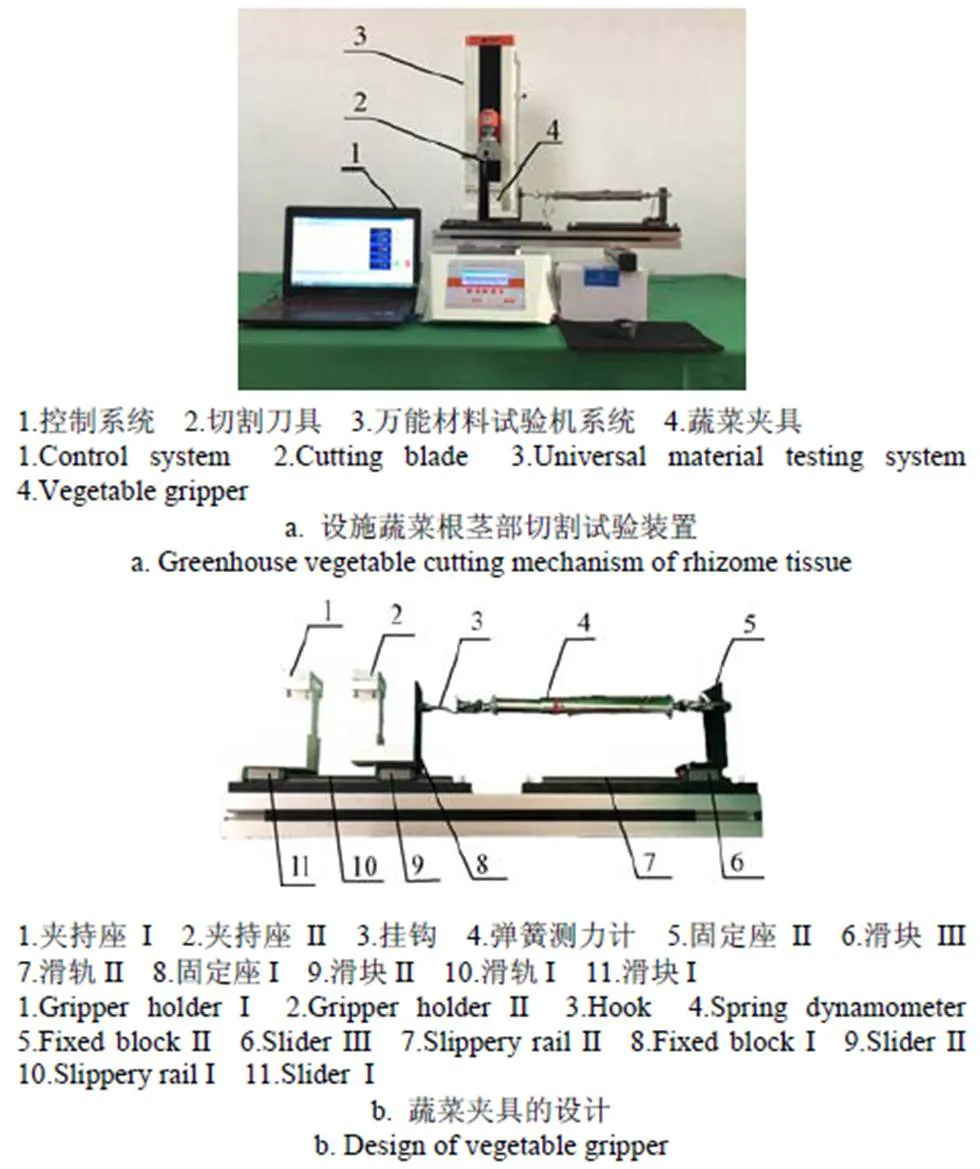

为了得到切割过程中的切割曲线,利用万能试验机设计改造了一台设施蔬菜根茎部切割试验装置,如图2a所示,其主要结构包括:控制系统1、切割刀具2、万能材料试验机系统3、蔬菜夹具4等。由于蔬菜在收获过程中会受到拉拔力的作用,使得根茎部与土壤稍微分离,进而漏出根茎,方便切割,因此蔬菜夹具需要提供一个拉拔力,蔬菜夹具的设计如图2b所示。蔬菜夹具的滑轨Ⅰ与滑轨Ⅱ分别安装在铝型材架上,2个滑轨的位置和距离可以自由调节;滑块Ⅰ与滑块Ⅲ分别固定安装在滑轨Ⅰ、滑轨Ⅱ上,不可自由活动;滑块Ⅱ安装在滑轨Ⅰ上,可自由活动。

图2 切割试验装置和夹具设计

1.3 试验参数

在测量生菜茎部切割力试验前,首先将生菜试样安装在2个夹持座上,试样两端用医用纱布裹上砂纸,防止在试验中出现滑动。现实中进行蔬菜切割时,通常会有一定的拉拔力,使得根茎与土壤稍微分离,进而漏出根茎,方便切割。通过相应前期研究,确定了拉拔力的变化范围为26.8~37.5 N,在试验时取30 N。通过调整弹簧测力计的范围以及2个滑轨的相对距离,可使生菜受到一个轴向的30 N的拉拔力作用。

本文切割试验是对切割过程阶段的机理研究,切割速度、切削角度、刀具参数等不会对切割过程阶段造成影响。因此,本文研究结果普适于蔬菜收获拉拔切割过程。但过快的切割速度会导致切割力取样数量减少,降低切割力与切割深度关系曲线的精确度。故选取试验条件:切割速度50 mm/min、切割位置为根茎以上10 mm处、切割方式正切。切割刀具参数:刀刃宽度0.5 mm,刀刃楔角20°,材料铸铁。

1.4 试验结果

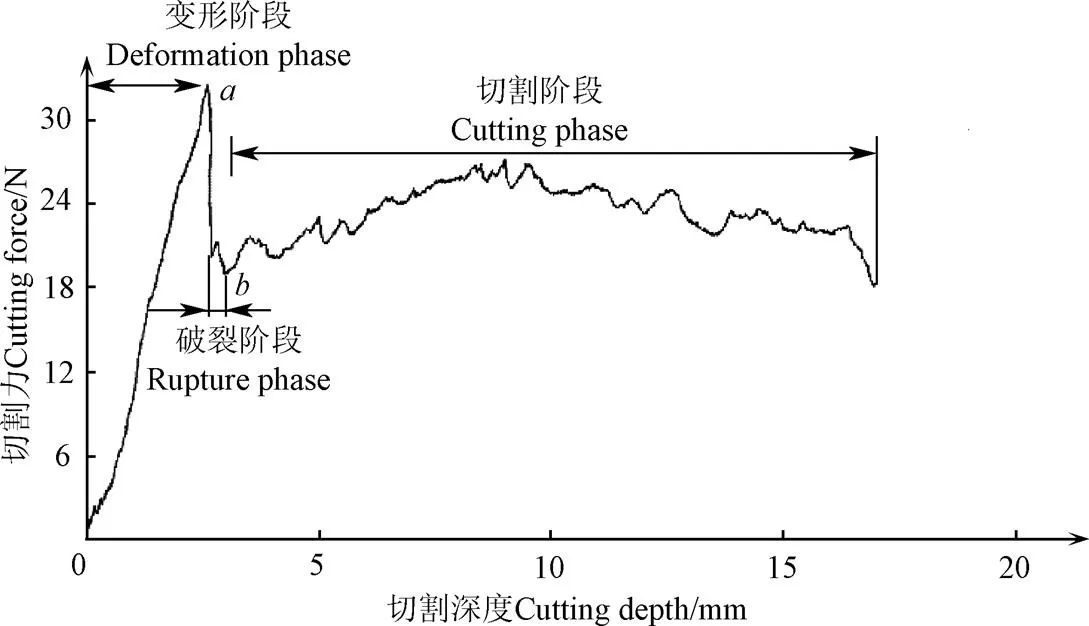

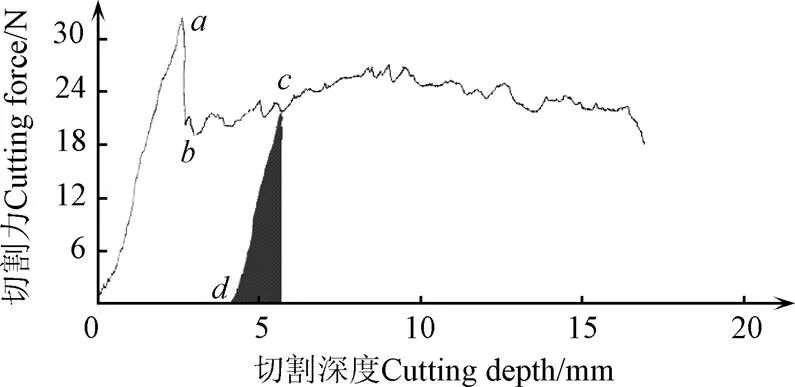

在切割试验中,对切割力进行了实时测量,并绘制出切割力曲线。通过观察发现,在所有切割试验中,切割力的变化过程具有相同的曲线趋势,如图3所示。

图3 切割力与切割深度关系曲线

由图3可知,整个切割过程根据试验切割情况可被分为3个切割阶段,即变形阶段、破裂阶段和切割阶段。变形阶段是从刀具开始接触生菜根茎部到刀刃压迫茎部外层纤维切入茎部内部的过程,即从原点到达切割力的最高点。在这个阶段中,切割刀具对生菜茎部挤压,生菜的茎部有较小破坏忽略不计,随着刀具的运动,刀具的挤压力逐渐增加,成非线性关系增加,直到达到最大值。在组织破裂前,切割力曲线呈现J型关系曲线;组织破裂后,切割力迅速减小,达到点;随后的切割力整体呈现先增大再较小的趋势,并在较小范围内波动;最后,由于拉拔力作用的存在,生菜根茎部被小范围拉断。

2 能量平衡理论分析

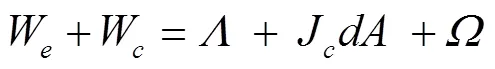

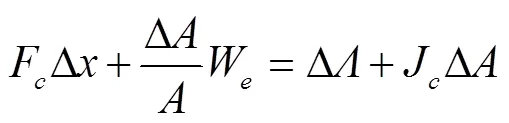

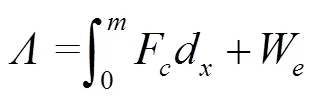

在切割过程中,外部对生菜组织提供的能量主要来自于2部分,一个是拉拔弹性应变能,另一个则是刀具对生菜根茎部的切割能。而在切割过程中所消耗的能量主要来自3个方面,一部分是由于刀刃所切根茎前部组织存在一个变形区所储存的弹性应变能;第二部分是被切开的生菜茎部产生了新的表面所需要的表面能;第三部分则是在切割过程中由于非弹性变形因素影响所消耗的非弹性应变能,根据准静态断裂能量平衡理论,建立能量平衡方程如式(1)所示。

式中W为拉拔弹性应变能,J;W为刀具所提供的破裂切割能,J;为刀具前茎部变形区内存储的弹性变性能,J;J为材料断裂韧性,J/m2;为产生新表面的面积,m2;JdA为材料产生新表面所吸收的能量,即表面能,J;为非弹性应变能,即材料的黏弹性、在切割过程中所引起的塑性变、微裂纹和引起组织结构改变等因素所消耗的能量,J。

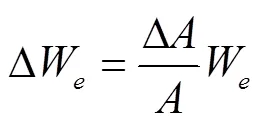

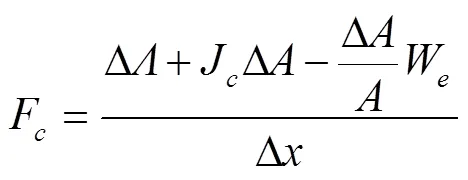

Gasser等[25]分析了在生物软组织力学测试过程中非弹性因素的影响。由于在蔬菜切割过程中,刀具锋利,产生的切割力相对较小,因此由于塑性变形和细微裂纹等产生的非弹性应变能较小,可以忽略不计。假设在切割过程中,在较短时间Δ内,刀具位移为Δ,生菜根茎部被切割的面积从增加到Δ,蔬菜根茎部被切割的距离为Δ。在Δ时间内,刀具所做功为ΔW,所释放的拉拔弹性应变能为ΔW,刀刃前方变形区的弹性应变能的改变为ΔΛ,切割产生新表面的能量为ΔW。根据准静态平衡关系可知

式中F为切割力,N。

由于在切割之前拉拔力的作用,使得生菜根茎部储存了一定量的弹性应变能,而这种弹性应变能随着组织被切破而逐步被释放出来。拉拔弹性应变能可以被简化为随生菜茎部被切割的面积成线性关系释放,在Δ时间内,蔬菜根茎部被切割的长度为Δ所释放出的拉拔弹性应变能为

式中为试样的截面积,mm2;Δ为较短时间内截面积的变化量,mm2。

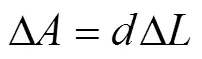

Δ可简化为刀具切割过一矩形区域,其表达式为

式中为刀刃与蔬菜根茎部的接触长度,mm。

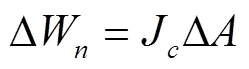

产生新表面积的表面能为

因此能量平衡关系式可以被改写为

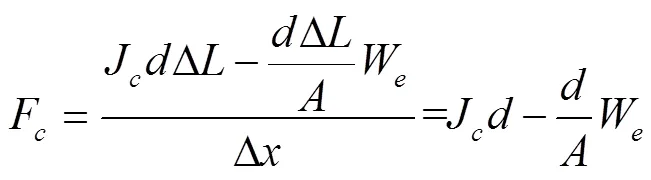

最后可以得出任意位置切割力的表达式

3 切割过程数学建模

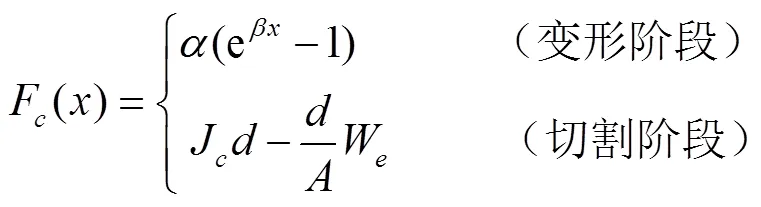

通过试验结果曲线分析将切割过程分为3个阶段:变形阶段、破裂阶段和切割阶段。下面利用能量平衡理论对着3个阶段进行能量转化分析,并建立每个阶段相应的切割力数学模型。

3.1 变形阶段

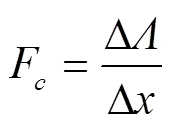

在变形阶段,由于生菜茎部未被切破,没有任何能量被消耗于产生新的表面,拉拔弹性应变能没有被释放。在变形阶段,忽略非弹性应变能的微小影响,刀具做功全部以弹性应变能方式存储在组织内部,因此释放的拉拔弹性应变能为ΔW=0,切割产生新表面的能量为ΔW=0,则式(7)可简化为

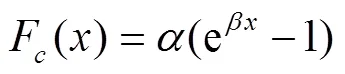

生菜根茎部属于生物材料,其在应力作用下,内部纤维结构会发生变化。因此,建立变形阶段切割力的物理模型和解析模型都是非常困难的。在切割试验中,可以明显地发现生菜根茎部在破裂前发生的变形,试验所测的切割力在变形阶段显示出典型的非线性J型曲线关系,因此,可以用非线性方法对生菜根茎部切割力进行建模。Simone等[26]采用二阶多项式对生物软组织破裂前的切割力进行拟合,发现二阶多项式能够较好地与试验切割力数据拟合。但更多的学者例如Kendall等[27]则采用指数函数来描述生物软组织材料的这种非线性应力-应变关系。本文选择采用指数函数对变形阶段的这种J型曲线关系进行拟合,设指数函数关系如式(9)所示。

由于万能试验机只能做出切割力与切割深度关系曲线图,无法直接显示具体切割深度下的切割力大小。而通过读取曲线图获得切割力大小的方式容易造成误差。因此,本文采用北京工业大学自主研制的SHQG-I型设施蔬菜收获切割试验平台进行标定变形阶段的切割深度与切割力关系[28]。试验参数与设施蔬菜根茎部切割试验装置参数保持一致,利用北京龙鼎金陆测控技术有限公司生产的LDCZL_ZE型力学传感器和XSB-IC型的力值显示控制仪表测量和显示切割力的大小,精度可以达到0.5% F.S,现场试验如图4a所示。为了提高拟合的精确度,切割5个试样,各选取10个点进行Matlab曲线拟合,如图4b所示。5组试验拟合的决定系数2均大于0.98接近1,误差平方和SSE均小于10,表明用该函数拟合效果显著。试样1到5在变形阶段切割力拟合参数分别为40.42、38.30、37.63、42.58与40.32,拟合参数为0.218、0.224、0.196、0.187与0.245。

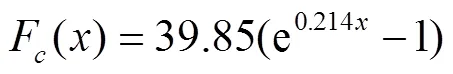

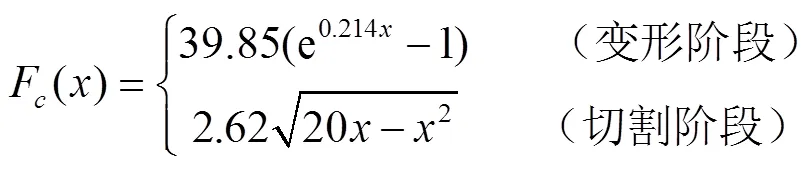

通过对5组试验拟合参数的结果取均值,确定和分别为39.85和0.214。将和值代入式(9),变形阶段的切割力模型转化为如式(10)所示。

3.2 破裂阶段

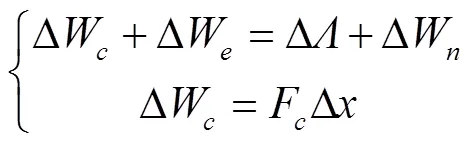

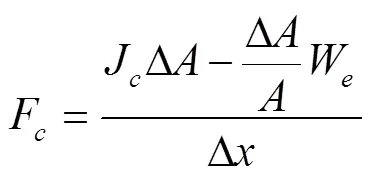

在破裂阶段,由于时间非常短,刀具与生菜几乎没有能量的转化,在变形阶段所储存的弹性应变能瞬间迅速释放。在断裂阶段组织破裂所需要的能量完全来自变形阶段储存在蔬菜茎部变形区的弹性应变能,因此在破裂阶段产生的切割力取决于在变形阶段组织内存储的弹性应变能的大小,也就是蔬菜茎部的变形量,一般这个变形量在3 mm左右。图5为能量转换计算方法。

图5 能量转换计算方法

在组织破裂前,即在破裂点处组织内所储存的弹性应变能最大,其值为

式中为图5中切割力最大处点的横坐标值,mm;为生菜根茎切割深度,mm。

破裂阶段结束后便进入切割阶段,因此在切割阶段刀刃前端组织变形区所储存的弹性应变能几乎不变。因此,可通过测量切割阶段刀刃前方变形区所储蓄的能量来等同于组织破裂前变形阶段所储蓄的能量。

由图5可知,在切割试验过程中,当刀具运动到点后,停止向前运动,然后退刀,直到刀具与生菜不再接触,刀具退到点,然后继续进行二次切割,这时图中为二次切割曲线。设刀具在点位移为X,刀具退回到点时的位移为X,则弹性变形距离为(X−X),而切割长度则等于X。因此,二次切割曲线与横坐标所围成的面积为刀刃前方变形区的弹性应变能;曲线与横坐标所围成的面积为刀具切割能;曲线与横坐标所围成的面积为茎部破坏能[29-30]。

3.3 切割阶段

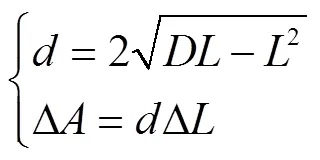

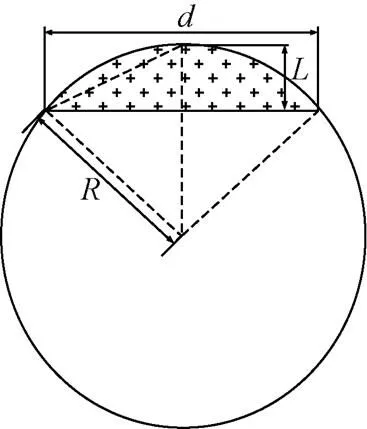

随着切割刀具的不断深入,产生新表面如图6所示。极短时间新产生的面积及刀刃与蔬菜根茎部的接触长度计算公式如式(13)所示。

注:“+”表示新产生的表面;新表面被切开的深度为L,mm;蔬菜茎部的半径为R,mm;蔬菜茎部的直径为D,mm。

将式(13)带入到式(12)中,由于刀具切割的距离Δ和蔬菜茎部被切割长度Δ基本一致,因此切割段切割力简化为式(14)所示。

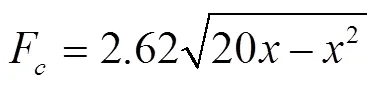

在前期研究中,利用拉伸试验机对生菜根茎部进行限载荷拉伸试验,加载力逐渐增加到30 N,绘制加载力与位移曲线。通过生菜茎部的拉拔弹性应变能等于拉拔力在蔬菜拉拔过程中所做的功,从而测得拉拔弹性应变能为29.6 N·mm;对生菜茎部组织的断裂韧性进行了测试,其值在0.91~1.52 kJ/m2之间。在计算组织断裂韧性的过程途中忽略了测试过程中所消耗的非弹性应变能,而断裂韧性值越大意味着在测试过程中所消耗的非弹性应变能越多。因此,在计算切割阶段的切割力时,生菜组织材料的断裂韧性应选较大值为1.4 kJ/m2。将断裂韧性值代入式(14)中,得到切割阶段的切割力如式(15)所示。

3.4 数学模型整理

通过对变形阶段和平稳阶段数学模型的建立,最终确立的切割力数学模型如式(16)所示。由于破裂阶段时间非常短,所以简化破裂阶段的切割力为从变形阶段最大值直线减小到切割阶段切割力大小。

代入试验条件下的标定系数和条件参数,切割力模型转化为如式(17)所示。

4 模型验证

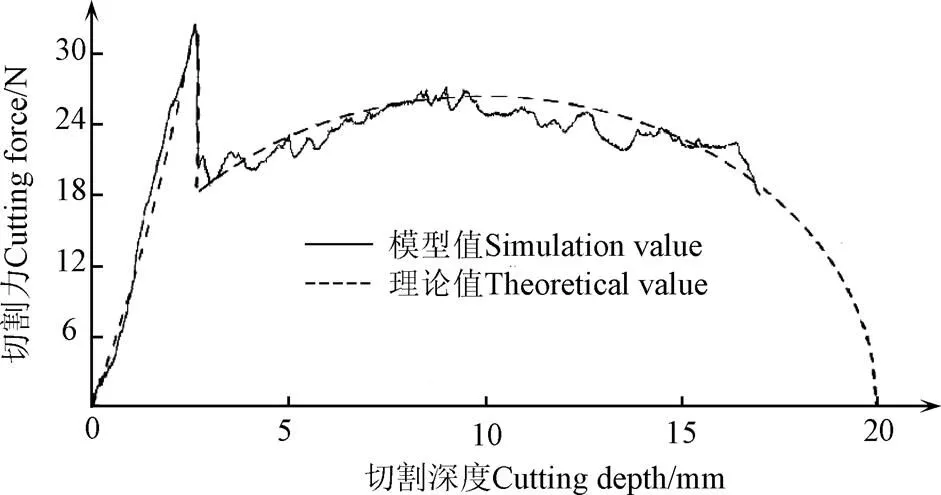

在相同上述试验条件下,对试验和模型所得切割力与切割深度关系曲线进行比较,如图7所示。以试验切割力值为基准,变形阶段的切割力数学模型误差在−5.3%~7.8%;切割阶段的切割力数学模型误差在−9.6%~8.2%。由图7可知,试验和模型所得切割力曲线得到了很好的吻合,证明了对生菜根茎部切割过程建模的正确性。在变形阶段,切割力达到最大值。因此,今后可通过深入研究变形阶段切割过程,来减小生菜根茎部切割过程中的最大切割力值;在切割阶段,模型切割力为先增加再减小,与改造后的万能试验机绘制出的曲线趋势一致,但在最后断裂处,模型曲线按照原来的趋势缓慢减小,而实际情况下生菜根茎部瞬间被拉断。这是由于在拉拔力的存在,导致生菜最后纤维被拉断。同时,从式(16)中可知拉拔弹性应变能对减小切割力具有一定的影响,拉拔弹性应变能越大,则切割力越小。但过大的拉拔弹性应变能,容易使生菜根茎在切割过程中提前拉断,导致切割断口不平齐、收获效果不佳。

图7 模型切割与试验切割所得切割力比较

5 结 论

本文利用自行改造的设施蔬菜茎部切割试验装置获得了生菜根茎部拉拔切割过程中的切割力与切割深度关系曲线,并将整个过程划分为3个阶段:变形阶段、破裂阶段、切割阶段。利用能量平衡理论分析了生菜根茎部切割过程并建立了数学模型,取得了较好效果。虽然本文是针对生菜根茎部切割过程的建模,但对切割过程的分析和建模方法也适合其他软组织材料。

1)利用指数函数对变形阶段切割力进行了数学拟合建模,误差在−5.3%~7.8%;利用能量平衡理论分析推导出了切割阶段的切割力数学模型,误差在−9.6%~8.2%。由于破裂阶段时间非常短,切割力直接简化为直线减小。试验和模型所得切割力曲线得到了很好的吻合,证明了对生菜根茎部切割过程建模的正确性。

2)研究结果表明:拉拔力有利于减小切割阶段的切割力,但过大的拉拔力容易导致生菜根茎在切割过程中提前拉断,从而使得切割断口不平齐、收获效果不佳。本文研究结果有助于理解蔬菜软组织切割特性及其切割机理,为今后改进蔬菜切割装置提供可能的解决方法。

[1] 蒋欢. 国内外农业机械化发展研究[J]. 农业科技与装备,2013(3):83-84.

Jiang Huan. Agricultural mechanization development at home and abroad research[J]. Journal of Agricultural Science and Technology and Equipment, 2013(3): 83-84. (in Chinese with English abstract)

[2] 辜松,杨艳丽,张跃峰,等. 荷兰蔬菜种苗生产装备系统发展现状及对中国的启示[J]. 农业工程学报,2013,29(14):185-194.

Gu Song, Yang Yanli, Zhang Yuefeng, et al. Development status of automated equipment systems for greenhouse vegetable seedlings production in Netherlands and its inspiration for China[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(14): 185-194. (in Chinese with English abstract)

[3] 陈铁军. 发展设施农业机械化生产的探讨[J]. 当代农机,2015(1):77-78.

Chen Tiejun. The development of facilities agriculture mechanization production[J]. Modern Agricultural Machinery, 2015(1): 77-78. (in Chinese with English abstract)

[4] 郝晓玲,李明金,吴家安,等. 设施农业机械装备的现状及发展前景[J]. 农机使用与维修,2014(8):98.

Hao Xiaoling, Li Mingjin, Wu Jiaan, et al. Machinery and equipment present situation and development prospect of facility agriculture[J]. Farm Machinery Using & Maintenance, 2014(8): 98. (in Chinese with English abstract)

[5] 王恒一,邹雪剑,王涛. 我国设施农业机械发展现状及趋势分析[J]. 农业科技与装备,2015,2(248):61-62. Wang Hengyi, Zou Xuejian, Wang Tao. Status and trend analysis of facility agricultural machinery development in China[J]. Agricultural Science & Technology and Equipment, 2015, 2(248): 61-62. (in Chinese with English abstract)

[6] 当代农机编辑部. 设施农业:农业的工业化时代[J]. 当代农机,2014(1):8-9.

Modern Agricultural Machinery Editorial. Facility agriculture- agricultural industrialization era[J]. Modern Agricultural Machinery, 2014(1): 8-9. (in Chinese with English abstract)

[7] 林羽,刘斌琼. 浅谈中国设施农业发展状况[J]. 福建农业科技,2014(10):68-70.

Lin Yu, Liu Binqiong. Brief introduction to development situation of facilities agriculture[J]. Fujian Agricultural Science and Technology, 2014(10): 68-70. (in Chinese with English abstract)

[8] 冯长春,秦海生. 中国设施农业发展研究[J]. 当代农机,2014(2):10-12.

Feng Changchun, Qin Haisheng. Our country facility agriculture development research[J]. Contemporary Farm Machinery, 2014(2): 10-12. (in Chinese with English abstract)

[9] 冯启高,毛罕平. 我国农业机械化发展现状及对策[J]. 农机化研究,2010,32(2):245-248.Feng Qigao, Mao Hanping. The development present situation and countermeasure on agricultural mechanization[J]. Journal of Agricultural Mechanization Research, 2010, 32(2): 245-248. (in Chinese with English abstract)

[10] 高国华,王天宝. 温室雾培蔬菜收获机收获机构的研究设计[J]. 农机化研究,2015(10):91-97.

Gao Guohua, Wang Tianbao. Design of aeroponics greenhouse vegetable harvester harvesting mechanism[J]. Journal of Agricultural Mechanization Research, 2015(10): 91-97.(in Chinese with English abstract)

[11] 张世福,宋占华,闫银发,等. 农作物秸秆切割试验台测控系统的研制与试验[J]. 农业工程学报,2013,29(增刊1):10-17.

Zhang Shifu, Song Zhanhua, Yan Yinfa, et al. Development and experiment of measure and control system for stalk cutting test bench[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(Supp.1): 10-17. (in Chinese with English abstract)

[12] 宋占华,肖静,张世福,等. 曲柄连杆式棉秆切割试验台设计与试验[J]. 农业机械学报,2011,42(增刊1):162-167.

Song Zhanhua, Xiao Jing, Zhang Shifu, et al. Design and experiment on crank-connecting rod cotton stalk cutting test bench[J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(Supp.1): 162-167. (in Chinese with English abstract)

[13] 向家伟,杨连发,李尚平. 小型甘蔗收获机根部切割器结构设计[J]. 农业机械学报,2008,39(4):56-59. Xiang Jiawei, Yang Lianfa, Li Shangping. Structural design of the base cutter for mini-type sugarcane harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2008, 39(4): 56-59. (in Chinese with English abstract)

[14] 李小强,王芬娥,郭维俊,等. 甘蓝根茎切割力影响因素分析[J]. 农业工程学报,2013,29(10):42-48.

Li Xiaoqiang, Wang Fen'e, Guo Weijun, et al. Influencing factor analysis of cabbage root cutting force based on orthogonal test[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(10): 42-48. (in Chinese with English abstract)

[15] 吴明亮,官春云,汤楚宙,等. 油菜茎秆切割力影响因素试验[J]. 农业工程学报,2009,25(6):141-144.

Wu Mingliang, Guan Chunyun, Tang Chuzhou, et al. Experiments on influencing factors of cutting force of rape stem[J]. Transaction of the Chinese Society of Agricultural Engineering (Transactions of the CSAE),2009, 25(6): 141-144. (in Chinese with English abstract)

[16] 张国凤,徐文龙,范素香. 切割厚度可调甜菜切顶机构的分析与参数优化[J]. 农业工程学报,2013,29(18):26-33.

Zhang Guofeng, Xu Wenlong, Fan Suxiang. Analysis and parameter optimization of adjustable beet top cutting mechanism[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(18): 26-33. (in Chinese with English abstract)

[17] 刘庆庭,区颖刚,卿上乐,等. 甘蔗茎秆切割力试验[J]. 农业工程学报,2007,23(7):90-94.

Liu Qingting, Ou Yinggang, Qing Shangle, et al. Cutting force test of sugarcane stalk[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2007, 23(7): 90-94. (in Chinese with English abstract)

[18] 李耀明,秦同娣,陈进,等. 玉米茎秆往复切割力学特性试验与分析[J]. 农业工程学报,2011,27(1):160-164.

Li Yaoming, Qin Tongdi, Chen Jin, et al. Experiments and analysis on mechanical property corn stalk reciprocating cutting[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(1): 160-164. (in Chinese with English abstract)

[19] 杜冬冬,王俊,裘姗姗. 甘蓝根茎部切割部位及方式优化试验研究[J]. 农业工程学报,2014,30(12):34-40. Du Dongdong, Wang Jun, Qiu Shanshan. Optimization of cutting position and mode for cabbage harvesting[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(12): 34- 40. (in Chinese with English abstract)

[20] Lake G J, Yeoh O H. Measurement of rubber cutting resistance in the absence of friction[J]. International Journal of Fracture, 1978, 14(5): 509-526.

[21] Atkins A G, Mai Y W. Elastic and Plastic Fracture: Metals, plymers, ceramics, composites, biological materials[J]. International Journal of Cement Composites & Lightweight Concrete, 1986, 8(1):62-74.

[22] Darvell B W, Lee P K D, Yuen T D B, et al. A portable fracture toughness tester for biological materials[J]. Measurement Science & Technology, 1996, 7(6):954-962.

[23] Chanthasopeephan T, Desai J P, Lau A C W. Determining fracture characteristics in scalpel cutting of soft tissue[C]// Ieee/ras-Embs International Conference on Biomedical Robotics and Biomechatronics. IEEE, 2006:899-904.

[24] Pereira B P, Lucas P W, Swee-Hin T. Ranking the fracture toughness of thin mammalian soft tissues using the scissors cutting test[J]. Journal of Biomechanics, 1997, 30(1):91-94.

[25] Gasser T C, Ogden R W, Holzapfel G A. Hyperelastic modeling of arterial layers with distributed collagen fiber orientations[J]. Journal of the Society Interface, 2006, 3(6): 15-35.

[26] Simone C, Okamura A M. Modeling of needle insertion forces for robot-assisted percutaneous therapy[J]. 2002, 2(2): 2085-2091.

[27] Kendall K, Fuller K N G. J-shaped stress/strain curves and crack resistance of biological materials[J]. Journal of Physics D Applied Physics, 1987, 20(12): 1596-1600.

[28] 高国华,王天宝,周增产,等. 设施蔬菜收获切割影响因素优化试验[J]. 农业工程学报,2015,31(19):15-21.

Gao Guohua, Wang Tianbao, Zhou Zengchan, et al. Optimization experimental of influence factors on greenhouse vegetable harvest cutting [J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(19): 15-21. (in Chinese with English abstract)

[29] 胡中伟,张璧. 生物软组织切割过程建模[J]. 中国机械工程,2011(17):2043-2047.

Hu Zhongwei, Zhang Bi. Modeling of soft tissue cutting process[J]. Chinese Mechanical Engineering, 2011(17): 2043-2047. (in Chinese with English abstract)

[30] Doran C F, Mccormack B A O, Macey A. A simplified model to determine the contribution of strain energy in the failure process of thin biological membranes during cutting[J]. Strain, 2010, 40(4):173-179.

Mechanical characteristic analysis of drawing and cutting process for greenhouse vegetable harvester based on energy balance theory

Gao Guohua1, Wang Kai1, Yuan Yanwei2, Liu Jingfang1, Wang Tianbao1, Sun Xiaona1

(1.,,100124,; 2.,100101,)

A novel vegetable cutting mechanism is designed and fabricated, which is capable of measuring cutting force and blade displacement in real time. Rhizome tissue of lettuce is selected as cutting object of vegetable cutting mechanism. And a series of experiments were carried out with the vegetable cutting mechanism under drawing force. The drawing force has contribution to separating rhizome tissue of lettuce from soil slightly, which will facilitate the process of cutting rhizome tissue of lettuce by vegetable cutting mechanism. Cutting speed, cutting method, blade parameters, and so on can’t affect the process phase of cutting. However, larger cutting speed can reduce sampling size of cutting force, resulting in the distortion of the relation curve of cutting force and cutting depth. So, experimental conditions are the cutting speed of 50 mm/min, the drawing force of 30 N, the cutting position of 10 mm above stem of lettuce, and the cutting method of cutting vertically. Blade parameters are blade width of 0.5 mm, wedge angle of blade of 20°, and material of cast iron. According to the experimental results, the cutting process can be divided into 3 phases: Deformation phase, rupture phase and cutting phase. The process that blade cuts into rhizome tissue of lettuce is defined as deformation phase. In the deformation phase, the work done by blade is converting the elastic energy stored in the rhizome tissue of lettuce. The epidermal fiber structure of rhizome tissue is changed under pressure of blade. Therefore, it’s difficult to establish a physical model and an analytical model for deformation phase. However, the cutting force of deformation phase is represented as a typical nonlinear J shape curve, so an exponential function is used to fit it in this paper. Once the blade breaks into the surface of the rhizome tissue, the cutting force suddenly decreases while crack is created, which is defined as rupture phase. The time of rupture phase is very short, so there is almost no energy conversion between the blade and the vegetable. Only elastic energy stored in the deformation phase is released instantaneously. The cutting force shows a huge decrement in a short time, so the cutting force is simplified as a linear decrement. Consequently, the blade cuts into internal fibrous tissue, and the cutting force firstly increases and then decreases with the increment of cutting depth, which is defined as cutting phase. In the cutting phase, the elastic energy stored in the deformation phase changes very little, and the elastic energy produced by drawing force is converted into the energy consumed by the newly formed surface. The mathematical model of cutting force is established according to the energy balance theory in this phase. The test cutting force value is considered as benchmark. The error in deformation stage is -5.3%-7.8%, and the error in cutting phase is -9.6%-8.2%. The cutting force curves of experiment and the mathematical model are well matched, so the correctness of modeling of cutting process is proved. Research results show that the cutting force reaches the maximum critical value in deformation phase; the drawing force has a certain effect on decreasing the cutting force, but excessive drawing force is easy to cause uneven cutting surface and poor harvest effect. The results can help researchers to understand cutting characteristics and cutting mechanism of soft tissue of vegetable, and it provides a possible solution for improving vegetable cutting devices in the future. In addition, although this paper is aimed at mathematical modeling of the cutting process of the rhizome tissue, the analysis and modeling methods of the cutting process are also suitable for other soft tissue materials.

mechanization; cutting; models; rhizome of lettuce; energy balance theory; drawing

10.11975/j.issn.1002-6819.2017.24.008

S225.92

A

1002-6819(2017)-24-0058-07

2017-06-26

2017-10-25

国家重点研发计划(2I001014201701)

高国华,博士,教授,主要研究方向为机械自动化、农业智能装备为机械设计及理论。Email:ggh6768@126.com

高国华,王 凯,苑严伟,刘婧芳,王天宝,孙晓娜. 基于能量平衡的设施蔬菜收获机拉拔切割过程力学特性分析[J]. 农业工程学报,2017,33(24):58-64. doi:10.11975/j.issn.1002-6819.2017.24.008 http://www.tcsae.org

Gao Guohua, Wang Kai, Yuan Yanwei, Liu Jingfang, Wang Tianbao, Sun Xiaona. Mechanical characteristic analysis of drawing and cutting process for greenhouse vegetable harvester based on energy balance theory[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(24): 58-64. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2017.24.008 http://www.tcsae.org