数控重型曲轴车床旋风刀架转盘静压导轨维修

李其昌,万春民,曹维新

(青岛海西重工有限责任公司,山东青岛 266555)

0 引言

公司进口了2台数控重型曲轴车床,用于加工大型船用低速柴油机曲轴。该类机床有2个刀架,1个正常的车刀架用来加工曲轴的轴颈及端面,1个旋风刀架,采用分体可开合式转盘结构,用来加工曲轴拐颈。旋风刀架是该机床的核心部件,结构复杂、精度高。

1 旋风刀架转盘及静压导轨结构

旋风刀架的切削方式为转盘带动刀具旋转、工件固定。图1为其闭合加工状态。加工前先开启旋风刀架上分体,将曲轴拐颈卡住后再闭合加工。图2为开启状态。

图1 刀架闭合

图2 刀架开启

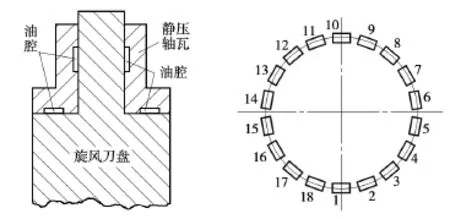

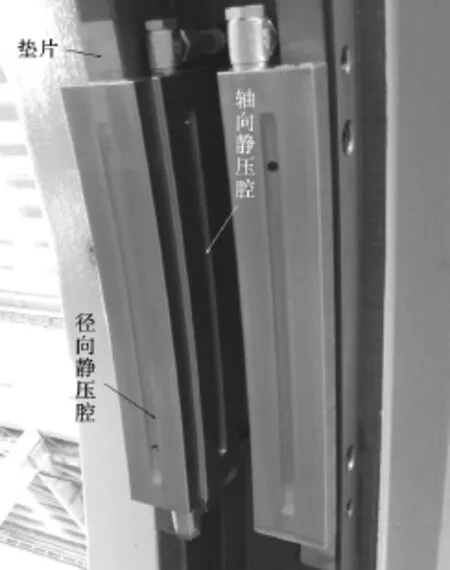

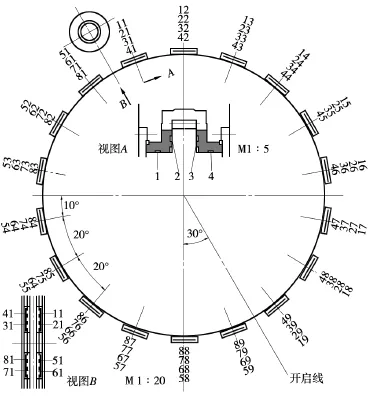

转盘的上分体开启与闭合由液压油缸驱动。开启前,转盘上下分体和内部齿圈由4个锁紧机构锁定,避免齿圈脱出。闭合后,由1个伺服机带动螺杆,将上分体与下分体紧密固定。转盘的回转动作作为SP2轴,由交流伺服机驱动。转盘上装有刀盘,刀盘由伺服机驱动,通过行星差动精密机构传递,可在转盘上做径向移动。旋风刀架可回转转盘由径向和轴向静压导轨支承,两侧共有18个位置38块静压轴瓦,每块轴瓦有2个静压油腔。图3为静压轴瓦结构及分布图。开启静压泵后,转盘上的静压导轨与静压轴瓦之间形成油膜,在车削时依靠静压油膜将转盘浮升,以达到无摩擦转动的目的。每个静压油腔连接1块油压表共72块,每8个静压油腔使用1个分油体,每个分油体连接1个压力继电器,用来监测加工时转盘静压轴瓦的油压情况。图4为静压轴瓦实物图。

图3 静压轴瓦结构及分布

图4 静压轴瓦

2 故障现象

旋风刀架在加工曲轴拐颈时,先快速旋转,粗车去量,再用特制宽刀精刮。在粗车过程中,操作人员反映功率表显示的功率明显较大,同时发生压力继电器信号报警。通过对旋风刀架检修,排除了压力信号虚报、液压元件故障等可能的原因。张开转盘上分体,在接缝处用手触摸转盘静压导轨面,有明显划痕,深度约0.03 mm,可以确定转盘导轨面及静压轴瓦有研伤情况。

3 维修步骤

3.1 转盘的拆卸

首先将旋风刀架转盘上体闭合,拆掉两侧盖板、4个锁紧机构,再将把合上下分体的螺杆松开,将转盘左右用来对接把合上下体的4个把合螺钉紧固。同时拆掉刀盘的伺服传动联轴器。修改相关电气信号和PLC程序,跳步执行旋风刀架开启程序,把旋风刀架上半部张开,而转盘上半部与下半部固定在一起留在下方。图5为旋风刀架上半部张开维修实际图。

由于拆掉上方2个锁紧机构时,张开极限限位同时会被拆掉,要注意张开高度,不能过高,也不能太矮影响转盘吊运。在转盘两侧安装事先做好的吊装工装,起吊时,行车先上起一小段再向外走一小段,呈梯形吊出。图6为吊出的转盘,图7为转盘吊出后的旋风刀架。

图5 旋风刀架上半部张开

3.2 维修方案分析

吊出转盘后,检查发现转盘径向静压导轨面一侧有较深划痕,同位置的径向静压轴瓦也有划痕,轴向导轨面及静压轴瓦无划痕。划痕深度约0.03 mm,手工修复已不可能。经过讨论分析,决定在高精度数控立式磨床上对两个径向导轨面进行加工。由于加工后,转盘导轨直径减小了,继续使用原静压轴瓦会对静压间隙有影响,且部分静压轴瓦静压腔接触面研伤较重,所以重新制作静压轴瓦进行更换。

图6 转盘

图7 旋风刀架

3.3 转盘加工

转盘导轨面加工对机床精度要求很高,转盘直径2.4 m,径向导轨面圆度要求0.01 mm,同轴度要求0.005 mm,轴向导轨面不需要加工。根据加工去量,从厂家重新定制静压轴瓦,其轴向面尺寸不变,径向面尺寸相应增加。由于转盘是分体式结构,在加工前,要水平放置在划线平台或其他稳固平台上,用千分表不断找正接缝处,之后再使用4个螺钉锁紧,避免加工时产生误差。

3.4 更换静压轴瓦

在加工转盘的同时,拆掉原来的静压轴瓦。拆卸时,可以测量每个位置的静压轴瓦径向面所垫的垫片厚度(图4),作为安装时的参考。此时,应检查各静压轴瓦的油路情况,更换损坏的油管。

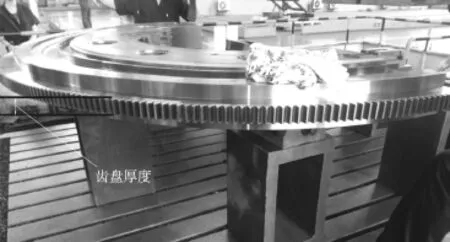

安装静压轴瓦前,先彻底清洗旋风刀架内部,使用清洗剂清洗后,再用无水分的压缩空气吹净,避免杂质残留,并清洗油箱,更换导轨液压油。安装时,在金属垫片上开孔,使固定静压轴瓦的螺钉穿过垫片一起固定。开孔后,要用油石打磨,去掉翻边。加工完转盘后,用外径千分尺测量转盘的齿盘厚度。图8为齿盘厚度图。该尺寸再加上两边轴向静压间隙,单边0.06~0.08 mm,即为同一位置2个静压轴瓦的距离。每安装一对,都要用千分垫反复测量,不断调整垫片厚度。图9为安装时测量同一位置2个静压轴瓦的距离。

图8 齿盘厚度

紧固轴瓦时,要用尼龙锤敲紧。紧固后,安装油管。36块静压轴瓦全部安装完毕后,开启静压泵,检查各个静压轴瓦静压腔出油情况。再逐个堵住油孔,观察对应压力表读数,要求管路、接头无漏油现象,压力表数值均匀。

图9 测量静压轴瓦间距

3.5 安装转盘

安装加工后的转盘,同样先找正对接,用螺栓夹紧。制作一个比旋风刀架上体宽一些的扁担型吊具,这样装入转盘后,上体闭合可顺利通过吊带之间。行车吊起转盘后,进行仔细清洗。吊运时,在一侧使用手拉葫芦,用加吸铁功能的水平仪,找正吊运转盘的垂直度。安装时,先将旋风刀架上体张开,落入转盘时,一是要注意转盘外圈齿与旋风刀架下分体底部主轴交流伺服机所驱动齿轮的啮合;二是转盘两部分的对接线要与旋风刀架开启闭合严格重合(可以吊装时进行调整,对接线与垂直中心线呈30°角);三是转盘与静压轴瓦间隙很小,要注意接触情况,避免撞击对静压轴瓦接触面造成损伤。落入转盘时,先不要取下吊具,避免转盘滑出。闭合旋风刀架上体,同时注意调整上插内齿轮,闭合后,内插齿孔要与转盘外壳上的孔重合。调整办法为侧面观察到插孔后,正面调整齿轮,向上转动5个齿的距离。

3.6 静压测试

上体闭合结束后,去掉吊具,安装4个锁紧机构,恢复正常电气信号,再安装侧面封油盖板。一切安装完毕后,开启静压泵,检测72个静压腔压力。对照机床说明书给出的参考值,在旋转过程中,实际压力在参考压力值±50%之内为合格。图10为静压腔分布示意图。表1为油腔压力参考值。

图10 静压腔分布

若某处静压腔压力较小,首先检测油路,若油路正常,则考虑是否垫片厚度太小,使静压腔无法形成静压。若静压腔压力过大,则有可能垫片厚度太大。注意转盘静压导轨为圆形,36块静压轴瓦在旋风刀架圆周上是成对使用,调整某处静压轴瓦垫片,要考虑相对的静压轴瓦垫片厚度。静止状态下压力检测后,还需要检测在慢速、快速状态下静压腔的压力。经过不断的检测、调整,直到所有静压腔压力正常。压力调整结束后,上检测棒检测旋风刀架各项几何精度,必要时进行调整。调整结束后,即可进行试加工。图11为使用检测棒检测旋风刀架各项几何精度。

表1 油腔压力参考值

图11 测旋风刀架各项几何精度

4 结语

该型号曲轴旋风车床旋风刀架静压导轨修复后,运转平稳,各项加工精度也达到了使用要求,说明维修工作是成功的。此次旋风刀架转盘静压导轨的自主维修,在国内属于首次,为今后同类设备的维护、维修工作提供了宝贵经验。

[1]现代实用机床设计手册编委会.现代实用机床设计手册,上下册[M].北京:机械工业出版社,2006.

[2]俞文海,吴志国,刘洪江,等.数控机床旋风切削刀架[P].中国专利,200720115936.42008-03-19.

[3]陈燕生.液体静压支承原理和设计[M].北京:国防工业出版社,1980.

[4]ELECTRICAL DIAGRAMS TURNING CARRIAGE.[Z].WALDRICH SIEGEN GmbH&Co.KG.2011.