熔体直纺涤纶长丝装置熔体输送系统的工艺设计

周 长 江

(江苏省纺织工业设计研究院有限公司,江苏 南京 21008)

近年来,聚酯熔体直接纺丝作为新兴的涤纶长丝生产技术,得到了化纤企业的广泛应用。与切片间接纺丝工艺相比,熔体直接纺丝工艺具有流程短、能耗低、投资少、维修方便、生产效率高等优点。 聚酯熔体输送是实现直接纺丝的重要环节,熔体输送的质量不仅关系到后序纺丝的正常生产,而且对纤维质量有较大的影响。聚酯熔体具有高温、高压、高黏度、易降解等特性,通常在低于260℃时即发生凝固,因此其输送系统的设计非常关键。作者以24头/位熔体直纺涤纶长丝装置为例,详细介绍了直纺装置中熔体输送系统设计的技术要点和设计方法。

1 熔体输送系统简述

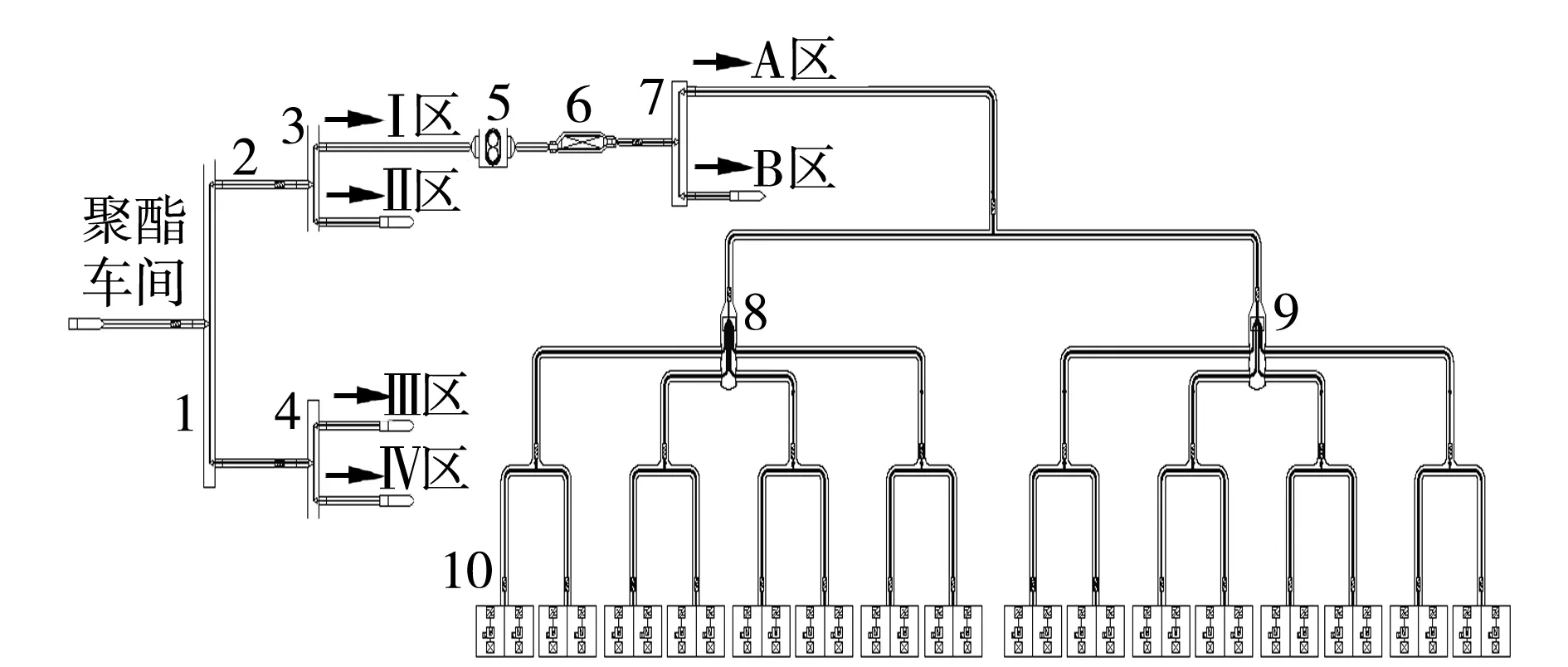

24头/位直纺涤纶长丝装置包括8条纺丝生产线,即24头/位,48位/线,共384位。来自聚酯车间的聚酯熔体进入纺丝车间,首先通过第一个熔体三通阀(1)进行分配,分成两路,然后送往Ⅰ区、Ⅱ区和Ⅲ区、Ⅳ区,每个纺丝区的工艺流程相同。以Ⅰ区的熔体输送系统为例,从管道输送过来的熔体经熔体三通阀(3)进行分配,分成两路,分别送往Ⅰ区和Ⅱ区;进入Ⅰ区的熔体经增压泵(5)增压至20 MPa左右,然后经过熔体冷却器(6)将熔体温度降至280~292 ℃,再经熔体三通阀(7),分别送往A区和B区,A区和B区流程相同,在纺丝车间呈对称布置;送往A区的熔体分成两路分别流向一分四分配器(8)和(9),通过一分四分配器后的各支管,进入纺丝箱体(10)。熔体输送系统工艺流程见图1。熔体在输送过程中通过液相热媒不断降温和保温平衡,熔体输送系统中各分支管之前均设有高效静态混合器,保证熔体充分混合,使熔体温度和黏度分布均匀。

图1 聚酯熔体输送系统工艺流程示意Fig.1 Flow diagram of polyester melt conveying system1,3,4,7—三通阀;2—熔体管道;5—增压泵;6—熔体冷却器;8,9—熔体分配器;10—纺丝箱体

2 熔体输送系统的设计

聚酯熔体输送工艺条件直接影响纺丝产品的质量,甚至决定能否进行正常纺丝,所以对熔体输送系统中熔体的流速(υ)、平均停留时间(tav)、压力降(∆P)、温升(∆T)等需合理设计,才能保证纺丝产品的质量[1]。

2.1 熔体管道布置

在纺丝装置中,熔体管道的布置一般要求尽量对称布置,使输送到每条生产线的熔体∆P,∆T及tav相同,从而使进入纺丝箱体的聚酯熔体质量相同。如24头/位涤纶长丝装置中包括8条纺丝生产线,分为4个区,1个区分2条线,每个区又分为A,B区,在熔体管道布置的设计上,熔体管道对称布置,管道长度(L)相等。

聚酯熔体输送过程中,管道越长,熔体∆P越大,熔体∆T越高,熔体更容易降解,且熔体tav也极大的影响了聚酯熔体的质量,所以在进行熔体管道布置时,在满足管道柔性的前提下,L应尽量选择较小。但是对于新设计的熔体输送系统来说,配管长度由于设备布置确定,无法更改,设计时所能改变的只能是配管的管径。以熔体输送系统A区为例,聚酯熔体管道分为8段,总长度为172 m,为使熔体管道满足纺丝生产的要求,考虑按不同管段设计管道的管径。

2.2 熔体的υ及管径

聚酯熔体输送过程中,若熔体υ太大,管道中熔体∆P变大、∆T提高,则熔体容易降解;若υ太小,熔体∆P降低,熔体∆T降低,则tav增加,也会引起熔体降解,色相变差,使聚酯熔体质量变差。熔体在管道内流速按式(1)计算:

υ=353.7q/d2ρ

(1)

式中:q为熔体质量流量;d为管道内径;ρ为熔体密度。

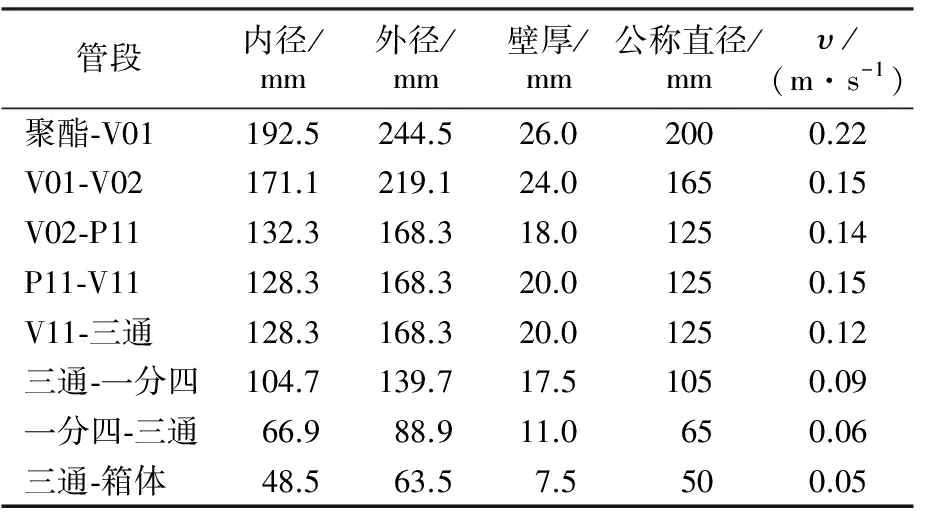

以熔体输送系统A区为例,由式(1)可知,υ主要与q,d以及ρ有关,ρ为熔体的物性参数,查相关资料可得;q可由装置的设计生产能力计算确定;而根据各参数的实际调节经验,υ一般控制在0.1~0.2 m/s,所以根据式(1)可以计算出实际管道d,然后再根据熔体管道等级规格,选择d接近实际计算值的管道,再将选择的d代入式(1),则可重新计算出所选管道中熔体的υ。不同管段管道管径的计算结果见表1,并通过计算得到各个管段中熔体的υ为0.05~0.22 m/s,与控制值基本相符。

表1 不同管段的管道管径及υTab.1 Pipe diameter and υ for different pipe sections

2.3 熔体的tav

聚酯熔体在管道中的tav越长,熔体∆T越高,熔体就越容易降解,熔体质量就越差,从而导致熔体的可纺性变差,最终影响纤维质量。通常,熔体温度为280 ℃时,允许tav为60 min;在285 ℃时允许的tav为30 min[2]。

熔体在管道中的tav可通过式(2)计算:

tav=4.71×10-5Ld2ρ/q

(2)

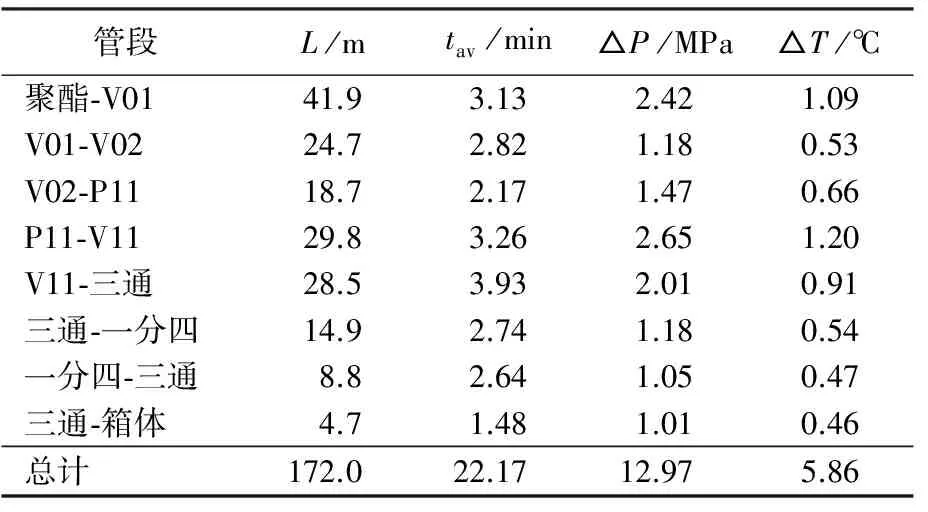

以熔体输送系统A区为例,由于L,d,q,ρ均为已知条件,所以,采用式(2)即可直接计算出各个管段的tav,熔体在输送系统A区的tav为22.17 min,温度基本控制在280~292 ℃,聚酯熔体tav的设计符合纺丝生产要求。

2.4 熔体的∆P及∆T

聚酯熔体输送管道中的∆P是计算熔体输送机械功率和配管机械强度的依据[3]。熔体的压力由3 部分组成:一是熔体流经输送管道时由于克服流体内部剪切应力而产生的压力降;二是熔体过滤阻力;三是为保持纺丝计量泵效率稳定所需的计量泵入口压力。

考虑到熔体在输送过程中,由于υ比较低,弯头、三通等管件所受的局部压力降可以忽略不计,因此,熔体在管道中流动的∆P可采用式(3)进行计算:

∆P=1.131×104μLq/d4ρ

(3)

式中:μ为熔体动力黏度。

以熔体输送系统A区为例,由于μ为熔体的物性参数,查相关资料可得,L,d,ρ,q都为已知条件,因此可用式(3)计算出各个管段∆P。通过计算可得,熔体在增压泵前的 ∆P为5.07 MPa,增压泵后的∆P为7.9 MPa,不能满足计量泵前熔体压力在6 MPa以上的指标要求(增压泵出口的压力至少应在15.9 MPa),因此,实际设计时,需要在熔体输送配管中间增加一增压泵,以降低熔体输送配管的强度,提高计量泵前熔体的压力。另外,考虑到熔体管道上有阀门、弯头、三通、静态混合器等管件和小型设备,会产生局部压力降,所以增压泵出口实际压力一般控制在20 MPa以上。

聚酯熔体在输送过程中,∆P会转化为热能,导致熔体温度上升,一般∆P为10 MPa时,∆T为4.0~4.5 ℃,温度升高会使高分子熔体降解程度增大,且熔体的允许tav也会受到限制,因为在一定温度下有一定的tav[4]。

∆P转化为发热量(Q)和∆P的换算公式见式(4)、式(5):

Q=0.267∆Pq/ρ

(4)

∆T=961∆P/ρCP

(5)

式中:CP为熔体的定压比热容。

除了∆P引起∆T变化外,熔体通过增压泵和计量泵也会引起∆T变化,∆T的大小与泵转速(R)有关。

以熔体输送系统A区为例,∆P,ρ,CP均为已知条件,采取式(5)即可计算出各个管段的∆T。通过计算可得,熔体在输送系统A区由于流体∆P引起的∆T为5.86 ℃,加上熔体通过增压泵和计量泵引起的∆T(各约4 ℃),总∆T为13.86 ℃,∆T较大,易导致熔体降解,因此,需要在增压泵后加装熔体冷却器将熔体的温度基本控制在280~292 ℃,才能符合聚酯熔体控制温度的要求。一般加装熔体冷却器后∆T下降7 ℃,输送系统A区增压泵后加装熔体冷却器后,∆T下降了6.86 ℃。

通过上述计算分析,熔体输送系统的工艺参数计算结果见表2。

表2 聚酯熔体输送系统的工艺参数计算结果Tab.2 Process parameters calculation results of polyester melt conveying system

3 结论

a. 24头/位直纺涤纶长丝装置的熔体输送系统的设计中,管道L、管径以及熔体υ、tav,∆P和∆T等因素非常关键,确保各种因素在最佳值或合理的范围,才能满足纺丝生产要求。

b. 在熔体输送配管中间增加一增压泵,可使聚酯熔体进入计量泵前的熔体压力在6 MPa以上,以保证纺丝产品的质量。

c. 聚酯熔体在输送过程中,除了∆P引起∆T变化外,熔体通过增压泵和计量泵也会引起∆T变化,可在增压泵后加装熔体冷却器将熔体的温度控制在280~292 ℃。

参 考 文 献

[1] 张德姜, 王怀义, 刘绍叶. 石油化工装置工艺管道安装设计手册[M]. 北京: 中国石化出版社,2009:43-48.

Zhang Dejiang, Wang Huaiyi, Liu Shaoye. Installation design manual of process pipeline for petrochemical unit[M].Beijing: China Petrochemical Press,2009:43-48.

[2] GB 50508—2010, 涤纶工厂设计规范[S].

GB 50508-2010, Code for design of polyester fiber plant[S].

[3] 孙成桂,高宏保.浅谈PET熔体输送管道的工艺设计[J].聚酯工业,1996,9(4) :54-59.

Sun Chenggui, Gao Hongbao. Preliminary discussion of process design of PET melt conveying pipeline[J]. Polyest Ind,1996,9(4):54-59.

[4] 杨涛.15 kt/a直纺涤纶短纤维装置熔体输送能力的研究[J]. 合成纤维工业, 2003, 26(4): 24-26.

Yang Tao. Study on melt transportation capacity of 15 kt/a direct spinning PET staple plant[J]. Chin Syn Fiber Ind,2003,26(4):24-26.