基于机器视觉的筒子纱缺陷在线检测系统

牟新刚, 蔡逸超, 周 晓, 陈国良

(武汉理工大学 机电工程学院, 湖北 武汉 430070)

筒子纱是纺纱厂络筒工序的产出品,其质量直接影响后道工序的生产,并最终影响纺织品的质量。受生产工艺的设定、设备清洁维护不到位、原材料质量等因素限制,筒子纱可能会存在缺陷[1]。其中,比较常见且影响较大的筒子纱缺陷有菊花芯、多层台、网纱、多源纱等。多源纱缺陷主要由原材料质量不均匀造成的[2];多层台缺陷主要成因是工艺设定不恰当而造成筒子纱大幅度滑移;网纱缺陷主要是由于设备清洁维护不到位造成的,如槽筒回头点损伤、不光滑或沟槽内有锈点[3];生产工艺设定不恰当(如纱线卷绕张力偏小、接触压力不合适)和原材料质量不合格(如纱线回潮严重、纸管偏心严重)都可能形成菊花芯缺陷。

针对筒子纱各种缺陷,目前主要的检测办法有人工检测、自动化设备检测以及检测仪器和人工相结合。人工检测效率低,准确率依赖于工人受训练程度,难以保证;而自动化检测设备主要依赖进口,不利于添加新的缺陷识别功能。为提高筒子纱缺陷的检测效率和准确率,自主研发一套筒子纱缺陷自动化检测系统具有重要意义。自动化检测系统不仅可提高检测效率,而且能降低人工检测的成本。

目前,针对筒子纱的检测仪器采用的原理主要分为机械方法、传感器的方法和机器视觉[4]方法。设计设备时,根据所检测筒子纱缺陷的表现形式的先验知识来选取适合的检验方法。例如:筒子纱密度计、筒子纱硬度计设计基于机械方法;断纱检测器基于光电传感器[5];筒子纱回潮率测试仪基于湿敏传感器实现。多层台、菊花芯、网纱和多源纱等筒子纱缺陷在视觉上表现明显,宜采用机器视觉的方法。本文针对筒子纱的上述几种常见缺陷,提出了相应的缺陷检测算法,并且设计了一种基于机器视觉的筒子纱缺陷在线检测系统。

1 系统的组成和工作原理

筒子纱缺陷检测系统基于机器视觉技术和图像处理方法实现,其组成如图1所示。系统自动采集筒子纱的图像,并通过图像处理和针对筒子纱纹理的目标识别来判断筒子纱是否具有某种缺陷。系统由传送带、筒子纱、相机组、对照式光电开关、光源组、工控机组成。

图1 检测系统的组成Fig.1 Composition of detection system

光源组选取集成LED条形光源,确保光源相应速度以缩短图像采集流程的时间。光线经过一层磨砂玻璃散射,使光线以接近相同的亮度和方向照射,确保光源均匀。

当待检筒子纱到达系统工作位置后,遮蔽对照光电开关的投光光束,进入受光器的光量减少到标准以下,光电开关发出开关信号量[6]。系统收到开关量后,各组相机与光源按照设置好的时序配合完成图像采集的过程。图像采集完成后,采用相应的算法对图像进行处理,判断筒子纱是否存在缺陷并输出结果。

2 图像采集

在图像采集过程中,筒子纱作为一个运动目标随传送带一起运动。为采集到清晰的图像且避免运动模糊,选取相机时需要综合考虑分辨率和相机的采样速度[7]。本文系统选用的相机型号均为MER-125-30UM,分辨率为1 292像素×964像素,传感器像元为3.75 μm×3.75 μm。相机支持多级采集速度可调,高速模式下最小曝光时间可达19.875 μs。镜头选用C125-0618-5 M型6 mm和FL-CC0 814 A-2M型12 mm。其中12 mm镜头用于采集筒子纱顶面图像,6 mm镜头用于采集筒子纱侧面图像。

试验样品标准筒子纱的高度为20 cm,最大直径为24 cm。在采集到的筒子纱图像中,选取使筒子纱所成像占图像的3/4高度。依据中心成像原理,分别计算并确定顶面和侧面2个相机与筒子纱的标准工作距离,计算公式为

(1)

式中:u为像元大小;N为物体成像在单个方向所占的像素数目;f为相机焦距;l为物体在对应方向上的实际尺寸;d为待求的相机镜头与被测物体的距离。

根据以上参数确定相机的安装位置:顶面相机与筒子纱顶面的距离为110 cm,镜头光心与筒子纱中心同轴;侧面相机与筒子纱的距离为50 cm,镜头光心对准筒子纱侧面中心。按照系统的设置,筒子纱位置偏离标准位置4 cm之内,不同机器生产的筒子最大直径不超过32 cm,系统均能采集完整的筒子纱图像,不影响缺陷识别的准确度。

通过调节光源的亮度等级,设置正常模式和过曝光模式。将2种图像采集模式分别用于采集筒子纱的轮廓和纹理图像。由于曝光时间太长会降低相机的采样速率,图像会产生拖影,曝光时间太短容易使图像产生超出容许范围的大量噪声,采集到清晰的图像;因此,需要对相机的曝光时间进行设计。根据中心成像原理,曝光时长应综合镜头焦距、待测物体距离及物体运动速度等多个因素考虑,其计算公式为

(2)

式中:t为曝光时长;u为像元大小;n为容许的最大拖影像素宽度;d为待测物距;f为镜头焦距;v为物体运动速度。

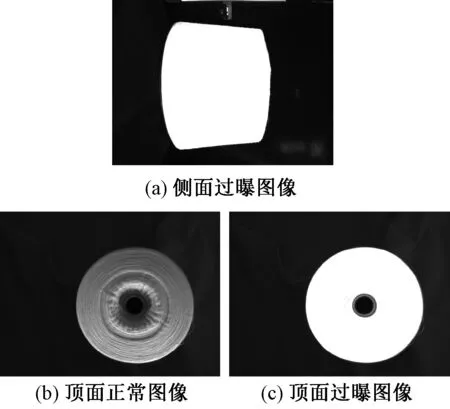

在该系统中,传送带的速度v为0.15 m/s,为保证纱线纹理清晰,取n为2个像素。计算曝光时间应少于4.1 ms。最终,设定相机在2种拍照模式下的曝光时间均为3 ms,通过调节LED光源亮度实现过曝和正常图像采集。系统采集到的原始图像如图2所示。

图2 原始图像Fig.2 Original image. (a) Overexposure image of side surface; (b) Normal image of top surface; (c) Overexposure image of top surface

3 图像处理

筒子纱常见的几种缺陷都有其鲜明的特征:多层台缺陷表现为侧面轮廓不连续;菊花芯、网纱、多源纱等缺陷表现为其顶面的纹理特征模式异于正常筒子纱,并各有其特点。根据这些先验知识,分别处理侧面图像与顶面图像以识别不同缺陷。图像处理过程的整体流程如图3所示。

3.1 侧面图像处理

多层台缺陷表现为筒子纱侧面轮廓的间断不连续。首先,对侧面过曝图像进行轮廓提取。然后分析提取的轮廓特征,判断筒子纱是否有多层台缺陷。

3.1.1侧面轮廓提取

为提取筒子纱轮廓,首先需要对图像进行分割。图像阈值化分割是一种常用的图像分割方法,实现简单,计算量小,性能稳定。为提取目标,首先采用阈值分割确定筒子纱的像素区域。考虑到保证低的时间复杂度以及不均匀光照下分割的鲁棒性,经过测试,最大类间方差法(OTSU)是最合适的阈值分割方法。原始图像经过阈值分割后的二值图如图4(a)所示。

检测多层台缺陷所需要的特征是筒子纱侧面的轮廓线特征,由于筒子纱与背景之间相较于筒子纱表面纹理的灰度值差异较大,因此,采用梯度边缘来进行分割目标。分割筒子纱侧面图像需要强化垂直方向边缘,采用水平方向的索贝尔(Sobel)梯度算子[8],边缘检测结果如图4(b)所示。截取投影曲线正负峰值之间的宽度区域,原图高度的一半得到侧面的感兴趣区域,见图4(c)。

图3 图像处理流程Fig.3 Image processing flow chart

图4 侧面目标的提取结果Fig.4 Extraction results of sides. (a) Segmentation by OTSU; (b) Gradient image of side image and its horizontal projection; (c) Side contour of yarn cone

3.1.2多层台缺陷识别

多层台缺陷表现在侧面轮廓出现断层,以分割出的侧面轮廓区域为目标,分析其侧面轮廓是否连续。在侧面图像的分割结果中,找到轮廓曲线的左右两边曲率最大的位置作为筒子纱侧边线的起止点,如图5(a)所示,AB为侧面轮廓区域。以AB为起点,AB中点为初始的终点(记为C),使用最小二乘法拟合。设A,B,C点的x方向坐标分别为xA,xB,xC,考虑选取常数a、b,拟合直线的形式为y=ax+b,有:

(3)

(4)

Ei=|ax+b-yi|

(5)

式中:xA和xC分别为轮廓线的起点和终点;i为投影的横坐标值;yi为曲线对应的高度;Ei为拟合直线在i处的差值。

图5 轮廓线拟合Fig.5 Outline fitting. (a) Starting and ending points of outline; (b) Fitting result

若i处差值大于给定的门限值视该点为偏差点,偏差点过多则将样本区间缩短,直至找到最优拟合直线,BC段的直线拟合方法与AC段完全类似。拟合完成后,若2段拟合直线的累积误差之和超出门限,则认为有多层台缺陷,图5(b)示出拟合结果。

3.2 顶面图像处理

在顶面分别采集了过曝模式和正常模式的图像,其中过曝模式图像用于确定筒子纱中心位置及半径大小。然后,通过筒子纱位置参数将顶面正常模式图像展开为极坐标图,并提取目标区域用于缺陷识别。

3.2.1顶面目标区域提取

顶部相机采集的图像中,筒子纱呈圆环状,不利于后续对筒子纱纹理的分析,为此,利用相位相关和极坐标变换相结合的方法[9],将筒子纱顶面图像从笛卡尔坐标系转换到极坐标系。

首先,使用OTSU方法对顶面过曝图像进行阈值化处理,之后可大致分割出筒子纱的区域。通过计算筒子纱的零阶和一阶几何矩初步确定筒子纱中心,将顶面过曝图进行极坐标展开以确定筒子纱的筒芯半径和筒子纱整体半径。然后,将顶面正常图进行极坐标展开。最后,顶面正常图像的展开图中,按照筒芯半径和筒子纱整体半径确定筒子纱的顶面区域。

3.2.2顶面缺陷识别

菊花芯缺陷识别过程中,将展开图在垂直方向进行投影。然后将投影曲线多次低通滤波,得到平滑的曲线,再用投影曲线与平滑曲线做差得到局部峰值图,将局部峰值低通平滑后,删除间隔过短与峰值过低的尖峰,如图6(a)所示。

图6 顶面缺陷识别Fig.6 Top surface defects recognition. (a) Recognition of core yarn defects; (b) Recognition of net yarn defects; (c) Recognition of multi-source defects

网纱缺陷的筒子纱,其顶面分布有杂线。杂线在展开图中表现为存在非切向的边缘,可使用水平方向的高斯滤波器对展开图进行处理并与展开图作差,然后计算局部方向直方图[10]。若可信度参数满足条件,并且主梯度方向偏离垂直方向较大则判断为网纱缺陷,识别过程如图6(b)所示。

为识别多源纱缺陷,将顶面纹理展开图水平方向进行投影。分析投影曲线中对应筒子纱顶面纹理部分的曲线特征,计算平均偏差,根据偏差值判断是否为多源纱,如图6(c)所示。

4 实验结果分析

本文实验选取Win10操作系统的工控机为平台,硬件配置为英特尔i7,算法运行环境为VS2015。经多次实验测试,单张图像的采集时间约为4.5 ms;图像处理分析耗时约为290 ms。其中:多层台识别耗时48.9 ms;菊花芯识别耗时62.3 ms;网纱识别耗时126.7 ms;多源纱识别耗时51.3 ms;单个筒子纱的完整检测过程用时约为320 ms。按照传送带0.15 m/s的运动速度,前后2个筒子纱间距为1 m,本文系统满足在线检测的要求。

为验证本文提出的纹理缺陷检测方法的可行性,选取正常无缺陷以及有以上待检缺陷的多个样品进行测试。采集样本的顶面与侧面图像,接着对图像进行阈值化处理,提取检测目标区域,针对各种缺陷对目标区域进行分析。

多层台缺陷检测时首先采集筒子纱侧面轮廓图,图7(a)、(d)分别为正常筒子纱和多层台缺陷的原始图像;然后提取检测的目标区域,如图7(b)、(e)所示;接着对目标区域进行分析,图7(c)、(f)分别示出正常筒子纱和多层台缺陷筒子纱的检测结果。

图7 多层台缺陷检测结果Fig.7 Detecting results of multilayer defects. (a) Normal yarn cone; (b) Extraction result of normal yarn cone; (c) Fitting result of normal yarn cone; (d) Multilayer yarn cone; (e) Extraction result of multilayer yarn cone; (f) Fitting result of multilayer yarn cone

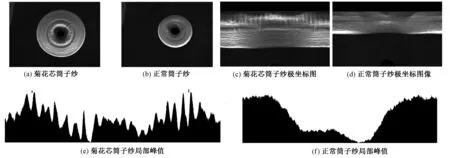

菊花芯检测实验中,采集顶面过曝的轮廓图和顶面的纹理图像。轮廓图用于确定筒子纱中心,纹理图用于识别缺陷。图8示出菊花芯缺陷检测结果。

图8 菊花芯缺陷检测结果Fig.8 Detecting results of core yarn defects. (a) Curly core yarn cone; (b) Normal yarn cone; (c) Polar image of curly core yarn cone; (d) Polar image of normal yarn cone; (e) Local peak of curly core yarn cone; (f) Local peak of normal yarn cone

如图8所示,分析局部峰值图尖峰的数目,正常筒子纱的尖峰数目为4,菊花芯筒子纱尖峰数目为20,远大于正常筒子纱,检测结果符合实际缺陷。

网纱检测时,采集的正常筒子纱和网纱的纹理图像如图9(a)、(b)所示,极坐标展开图如图9(c)、(d)所示。 最终检测结果如图9(e)、(f)所示,黑色区域标记表示杂线形成非水平方向的强边缘。

图9 网纱缺陷检测结果Fig.9 Detecting results of net yarn defects. (a) Normal yarn cone; (b) Net yarn cone; (c) Polar image of normal yarn cone; (d) Polar image of net yarn cone; (e) Detecting result of normal yarn cone; (f) Detecting result of net yarn cone

识别单源纱与多源纱时,采集筒子纱顶面的纹理图与轮廓图。多源纱缺陷在灰度图像中表现为筒子纱顶面纹理因棉纱原材料不纯而造成纱层之间的颜色差异,如图10(a)为单源纱纹理,图10(b)为多源纱纹理。图10(c)、(d)分别为对应的展开图;图10(e)、(f)分别为单源纱与多源纱在水平方向上的投影,在筒芯到筒子纱外沿的半径范围,单源纱的平均偏差只有1.8,而多源纱的平均偏差高达8.4。

5 结 论

本文设计了一种基于机器视觉的筒子纱缺陷在线检测系统。该系统利用对照式光电开关判断筒子纱到达指定位置,程控条形光源配合工业相机组对筒子纱各方向进行采集。针对筒子纱常见且影响较大的多层台、菊花芯、网纱、多源纱等缺陷,本文提出了相应的检测算法。实验检测结果与实际缺陷特征具有良好的一致性。在实际在线检测过程中,本文系统能有效地针对筒子纱的多层台、菊花芯、网纱、多源纱缺陷进行实时识别检测,具有其工程实际意义。

[1] 郁崇文. 纺纱工艺设计与质量控制[M]. 北京:中国纺织品出版社,2005:3-20.

YU Chongwen. Spinning Process Design and Quality Control[M]. Beijing: China Textile & Apparel Press, 2005:3-20.

[2] 蔡杰. 基于小浴比筒子纱染色过程的pH值控制方法研究[D]. 广州:华南理工大学,2012:1-30.

CAI Jie. Research on pH control method based on small bath ratio dyeing process[D]. Guangzhou: South China University of Technology, 2012:1-30.

[3] 陈航,杨绪美. 筒子纱常见疵点成因及预防[J]. 棉纺织技术, 2012, 40(7):53-55.

CHEN Hang, YANG Xumei. Prevention and reasons of cheese yarn frequent defects[J]. Cotton Textile Technology, 2012, 40(7):53-55.

[4] 刘曙光,屈萍鸽,费佩燕. 机器视觉在纺织检测中的应用[J]. 纺织学报, 2003, 24(6):89-91.

LIU Shuguang, QU Pingge, FEI Peiyan. Applications of machine vision in textile inspection[J]. Journal of Textile Research, 2003, 24(6):89-91.

[5] 宋晓亮,刘建立,徐阳. 光电式环锭断纱在线检测系统[J]. 纺织学报, 2014, 35(8):94-98.

SONG Xiaoliang, LIU Jianli, XU Yang. On-line detecting system based on optoelectronic technology for ring spun-yarn breakage[J]. Journal of Textile Research, 2014, 35(8):94-98.

[6] 吴金鸿,张连中,刘丽娜. 光电开关及其应用[J]. 电子设计工程, 2001, 1(5):14-18.

WU Jinhong, ZHANG Lianzhong, LIU Lina. Photoelectricity switch and its application[J]. Electronic Design Engineering, 2001, 1(5):14-18.

[7] 刘焕军,王耀南,段峰. 机器视觉中的图像采集技术[J]. 电脑与信息技术, 2003(1):18-21.

LIU Huanjun, WANG Yaonan, DUAN Feng. Image acquisition technology in machine vision[J]. Computer and Information Technology, 2003(1):18-21.

[8] HUANG Longjun, LIU Qinghua, TANG Jie. Scratch line detection and restoration based on Sobel oper-ator[J]. International Journal of Grid and Utility Computing, 2015, 6(2): 67-73.

[9] 晓卫,李登辉,杨鑫. 面积-极坐标变换在光学相关目标识别中的应用[J]. 光学与光电技术,2016,14(5):78-83.

XIAO Wei, LI Denghui, YANG Xin. Application of area polar coordinate transform in optical correlation target recognition[J]. Optics & Optoelectronic Technology, 2016, 14(5):78-83.

[10] 李春雷,高广帅,刘洲峰. 应用方向梯度直方图和低秩分解的织物疵点检测算法[J]. 纺织学报,2017,38(3):149-154.

LI Chunlei, GAO Guangshuai, LIU Zhoufeng. Fabric defect detection algorithm based on low rank decomposition using directional gradient histogram[J]. Journal of Textile Research, 2017, 38(3):149-154.