深水气井测试管柱内天然气水合物堵塞特征与防治新方法

王志远 赵 阳 孙宝江 于 璟

中国石油大学(华东)石油工程学院

0 引言

近年来我国深水油气的勘探开发取得了突破性的进展,在荔湾、陵水等区块相继发现了高产气田。气井的测试作为认识油气储层、评价储层优劣的重要作业环节,在深水油气的勘探开发中具有不可或缺的作用。但在深水测试作业过程中测试管柱(以下简称管柱)内会生成天然气水合物(以下简称水合物),堵塞管柱,危及作业安全[1-4]。目前常用的方法是向管柱内注入过量的水合物抑制剂(甲醇/乙二醇),以防止水合物的生成[2,5-9]。当前水合物的堵塞理论和防治技术存在着以下问题:

1)依据水合物生成的相平衡理论,仅能初步判断水合物的生成位置[4,7],不能确定水合物的生成速率,且不能预测经过多长时间后管柱会发生堵塞。

2)通常认为在井筒中满足水合物生成条件的位置就会发生堵塞,而未考虑生成的水合物在井筒内被携带运移的情况,无法描述所生成的水合物在管柱内的运移沉积动态[10-12],所预测的发生水合物堵塞的位置与实际情况不符。

3)基于传统预测理论的水合物防治措施存在着过度使用水合物抑制剂的不足[13],抑制剂利用效率较低。

为解决上述问题,笔者针对多相流,在水合物生成动力学、水合物颗粒运移沉积动力学等方面展开了一系列研究[10-13]。着重探讨深水气井井筒中针对环雾流的水合物流动障碍形成特征,在此基础上,提出不发生水合物堵塞的安全作业时间窗口概念,进而建立基于拓展安全作业时间窗口的水合物堵塞防治新方法。该方法能够显著降低水合物抑制剂的用量,降低水合物抑制剂注入量及其对储存设备的要求。

1 水合物沉积堵塞模型

测试时,在管柱内某位置,当温度、压力满足水合物的生成条件时,即会生成水合物,该位置即为水合物生成区域。所生成的水合物会被高速气流携带,一部分水合物会在管壁上沉积形成水合物沉积层,造成井筒内有效过流面积减小、压降增大。随着水合物层的厚度不断增大,管柱逐渐被堵塞,这就是水合物导致流动障碍的原因。

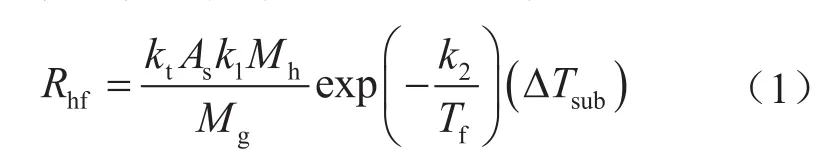

管柱内常出现环雾流流动,一部分液体以分散的小液滴形式被气流携带,随气体一起运移,另一部分液体沿管壁流动,形成液膜[14-15]。水合物在液滴和液膜中都会生成 ,如图1所示。管壁液膜和气体中夹带的液滴,与气体间的接触关系及传质传热特征均存在显著的差异。本文在Turner等[16]建立的水合物生成速率模型的基础上,引入表征传质传热强度的系数,管柱内水合物生成速率为:

式中Rhf表示管柱内水合物生成速率,kg/(s·m);kt表示表征传质传热强度的系数[17-18],无因次;As表示气液接触面积[12],m2;k1表示本征动力学参数[16,19],取值为 2.608×1016kg·m−2·K·s−1;Mh表示水合物摩尔质量,kg/mol;Mg表示天然气混合摩尔质量,kg/mol;k2表示本征动力学参数[16,19],取值为13 600 K;Tf表示管柱内流体温度,K;∆Tsub表示过冷度,K,即水合物生成温度与流体温度的差值,是水合物生成的驱动力。

图1 管柱内水合物的生成与沉积示意图

管柱内生成的水合物有一部分随气体一起运移,另一部分水合物会沉积附着到管壁上[10,12]。在环雾流条件下,由于受到较强的管柱内壁的黏附力作用[20-21],在液膜处生成的水合物会直接附着到管壁上,而在气体夹带的液滴处生成的水合物,由于受到气体的高速携带作用,将运移较长的距离[22],相比于海底管线井筒管柱内水合物的生成范围较小,则可以忽略液滴处生成的水合物颗粒在管壁上的沉积,因此液膜处生成的水合物在管壁上沉积是造成管柱堵塞的主要原因。水合物沉积速率计算公式如下[11]:

式中Rhd表示水合物沉积速率,kg/(s·m);rf表示随水合物沉积不断缩小的管径(有效管径),m。

水合物在管壁上沉积附着,形成一层不断增厚的水合物层[10-12,23-24]。忽略水合物沉积物的孔隙,假设水合物在管柱的同一横截面内沿径向方向均匀沉积,即水合物层在径向方向上是均匀分布的,但由于过冷度等因素的不同,水合物层厚度沿管柱轴线方向是非均匀分布的。在管壁上所形成的水合物层的厚度通过式(3)进行计算,在一个微元段内,假定水合物层厚度是均匀的。即

式中δh表示水合物层厚度,m;rti表示管柱原始内径,m;t表示时间,s;ρh表示水合物的密度,kg/m3。

引入无因次水合物层厚度(δD),表述为:

水合物的生成是一个相对缓慢的过程,且所生成的水合物大部分会被高速气流携带,因此即使管柱内某些区域的温度压力满足水合物的生成条件,也不会立即形成堵塞。采用上述公式,可预测出水合物沉积层厚度的分布,进而采取适当的防治措施,确保管柱内不发生堵塞。

2 不发生水合物堵塞的安全作业时间窗口

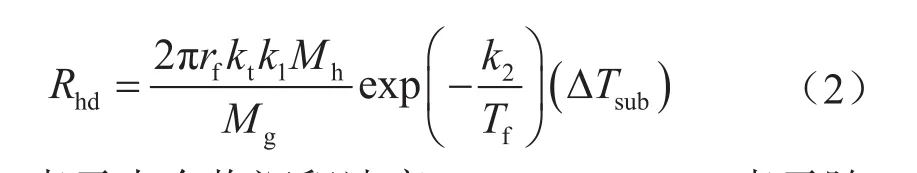

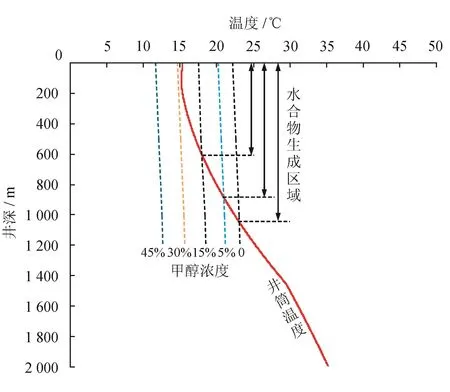

随着水合物在管壁上不断沉积,管壁粗糙度增大,管径减小,造成管柱内压降增大[24-26],压降与水合物沉积层厚度之间的关系如图2所示[11],∆p表示有水合物生成时管柱内压降(MPa),∆p0表示没有水合物生成时管柱内压降(MPa)。当无因次水合物层厚度增大,且介于0.45~0.55范围时,∆p/∆p0显著增加,这是水合物在管壁上非均匀沉积产生的节流效应造成的。在不同气体流速、温度、压力以及截面含气率(小于10%)情况下,均会出现这一现象,本文取0.5作为无因次临界水合物层厚度,以此判断水合物堵塞的发生,该值也可以根据现场实际情况进行选取。当水合物层厚度增大到临界值时,水合物的生成与沉积将对测试作业产生显著影响。笔者把从测试作业开始至管柱内水合物层厚度达到临界值所需的时间定义为不发生水合物堵塞的安全作业时间窗口(Hydrate Blockage Free Window,HBFW)。

图2 压降与水合物沉积层厚度的关系图

应用水合物沉积堵塞模型,可以确定HBFW,其步骤如下所述。

1)计算井筒的温度压力场,结合水合物生成的相平衡条件,确定管柱内水合物生成的区域。

井筒温度低于水合物生成相平衡温度的区域即为水合物生成区域[7,9,27]。由于地层出水等因素的影响,井筒内往往是以气相为主的气液两相流,一般为环雾流[15],本文采用气液两相流模型计算井筒内的温度压力场[15]。

2)根据水合物生成速率公式(1)和沉积速率公式(2),计算水合物生成速率和沉积速率。

3)由水合物层厚度计算公式(3)、(4),得到管壁上不同深度处水合物层厚度随时间的增长情况,即可知晓管柱内水合物的堵塞状况,确定HBFW。

下面通过实例分析来阐述安全作业时间窗口在水合物堵塞防治中的应用,为了使算例具有代表性,笔者通过查阅我国南海实钻深水油气井资料[6,28-29],得到深水气井关键参数范围(表1),进而确定出算例井的基本参数(表2)。

不同水深和产气量条件下安全作业时间窗口如图3和表3所示。随着水深增大,海底温度降低,造成井筒内流体温度降低,水合物生成区域增大,同时,过冷度∆Tsub增大,从式(1)、式(2)和式(3)可以看出,水合物生成速率和沉积速率加快,水合物层生长速率加快,从而加剧堵塞的形成,安全作业时间窗口变窄。从图3-a和表3可以看出气井产气量为40×104m3/d时,随着水深增大,水合物堵塞能够更迅速地形成,安全作业时间窗口变窄,水合物堵塞风险高。如水深为1 455 m时,安全作业时间窗口为31.2 h;而水深增大到2 000 m时,安全作业时间窗口减小为26.4 h;当水深进一步增大到2 500 m时,安全作业时间窗口则进一步减小为22.3 h。

表1 南海已钻深水气井关键参数范围统计表

当产气量增大时,井筒温度升高,井筒内水合物生成区域减小,同时,过冷度∆Tsub减小,水合物生成速率和沉积速率降低,使得形成堵塞所需的时间增加,安全作业时间窗口变宽。从图3-b和表3中可以看出水深为1 455 m时,随着产气量增大,安全作业时间窗口变宽,形成堵塞所需要的时间增加,当产气量增大到某一值后,管柱内将不再生成水合物,该值为无水合物生成的临界流量,对于后续确定气井合理生产参数具有重要意义[30]。低产气量条件下,安全作业时间窗口窄,水合物堵塞风险高。如当产气量为50×104m3/d,安全作业窗口为34.4 h;而当产气量为15×104m3/d时,安全作业时间窗口减小为25.6 h。

水深和产气量也会影响易发生水合物堵塞的高风险区的位置分布。从表3中可以看出,随水深增大,易发生堵塞的高风险区深度增大;产气量较低时,堵塞高风险区分布位置较深。这一特点可作为优化水合物抑制剂注入位置的参考。

3 基于拓展安全作业时间窗口的水合物堵塞防治新方法

图3 安全作业时间窗口计算结果图

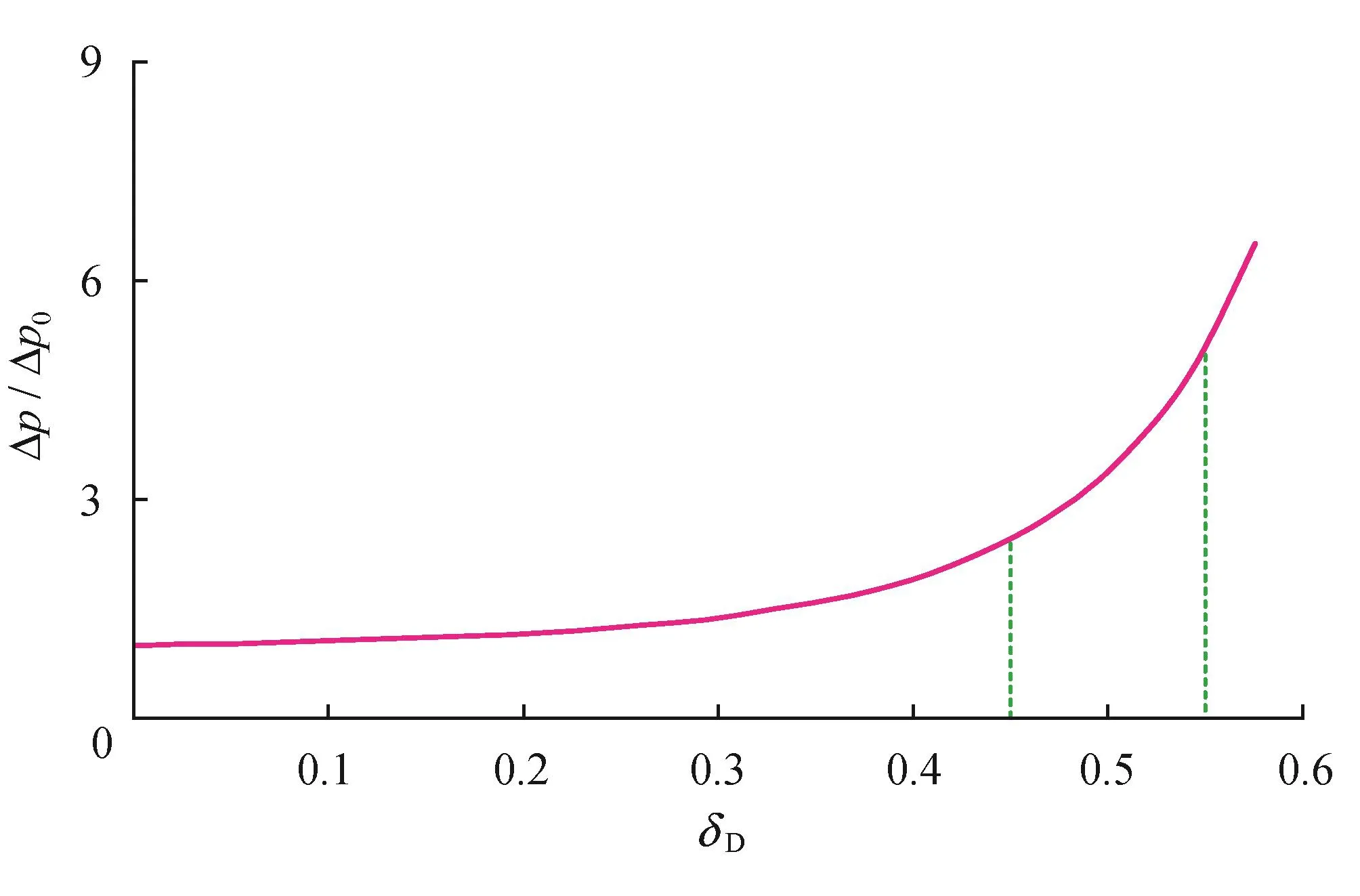

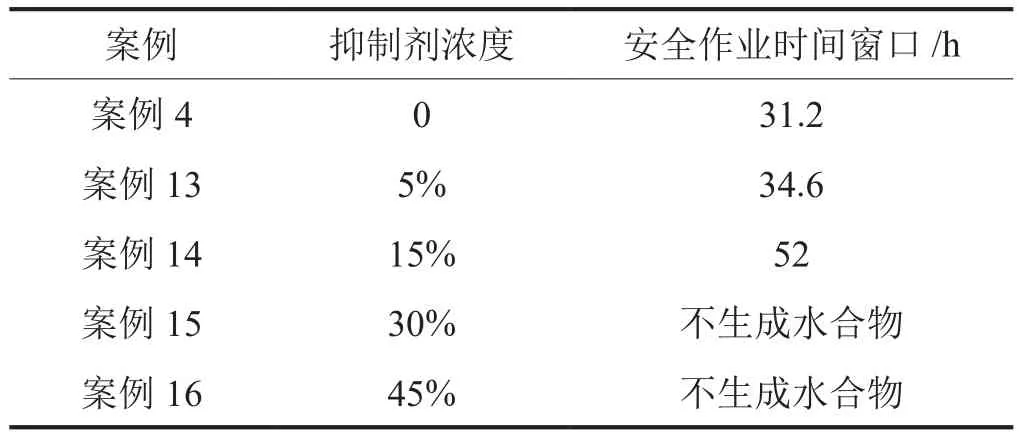

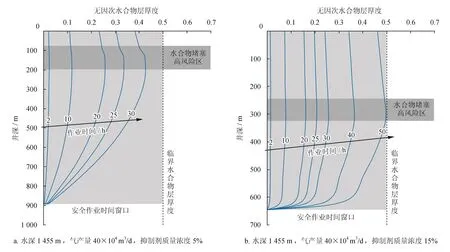

上述案例的模拟结果表明,安全作业时间窗口一般为数十小时,即水合物堵塞的形成需要数十小时。另一方面,较之于生产作业,测试作业是相对短暂的过程。目前,深水气井测试作业中水合物防治工作普遍存在过度使用水合物抑制剂的现象[5,13]。本文基于上述案例,以甲醇为例,应用所建立的水合物沉积堵塞模型,计算不同抑制剂浓度条件下的安全作业时间窗口。气井产气量为40×104m3/d,水深为1 455 m。首先计算不同抑制剂浓度条件下的水合物生成区域(图4)。不加入水合物抑制剂时(案例4),水合物生成区域为井深0~1 045 m,加入水合物抑制剂后,水合物生成温度降低,水合物相态曲线左移,水合物生成区域减小,当水合物抑制剂质量浓度达到30%以上时,井筒内不再生成水合物,而采用传统的防治方法,水合物抑制剂浓度至少在30%以上。

表3 不同水深和产气量条件下安全作业时间窗口及堵塞高风险区数据表

图4 不同水合物抑制剂浓度条件下水合物生成区域示意图

进一步模拟得到基于案例4情况下,考虑不同抑制剂浓度条件下的安全作业时间窗口,如表4所示,在案例4中,若测试作业时间小于30 h,则测试作业能够在安全作业时间窗口内完成,不必加入水合物抑制剂,虽然管柱内会有少量水合物生成,但是所生成的水合物并不会造成管柱堵塞,而采用传统的防治方法,则抑制剂要浓度达到30%以上,才能完全抑制管柱内水合物生成。

由表4可知,随着水合物抑制剂浓度增大,管柱内形成堵塞所需时间增加,即抑制剂可以延缓堵塞的发生,从而拓宽安全作业时间窗口。造成这一现象的原因是水合物抑制剂可以显著降低水合物层厚度的增长速率,如图5所示,图5-a为甲醇质量浓度为5%时管柱内水合物层厚度分布(案例13),图5-b为甲醇质量浓度为15%时管柱内水合物层厚度分布(案例14)。对比图5-a和图5-b可知,随着水合物抑制剂浓度增大,水合物层厚度增长速率显著降低,从而延缓堵塞的发生。结合表4可知,当水合物抑制剂浓度从5%增大到15%时,安全作业时间窗口由34.6 h增大到52 h,如果计划测试作业时间为40 h,则加入15%的水合物抑制剂即可确保测试作业过程中不会发生堵塞事故,测试作业能够顺利安全进行,而不必加入30%以上浓度的水合物抑制剂,这样可以降低水合物抑制剂注入速率和用量达50%,从而降低对水合物抑制剂注入设备及储备的要求,既节约大量的水合物抑制剂,又能降低地层产出水中抑制剂(主要为甲醇)的浓度,减少其对环境的危害和处理难度。当地层出水量较大时,若使用传统方法,则需采用很大的抑制剂注入速率,才能使抑制剂在产出水中达到较高的浓度,本文所提出的新方法由于显著降低了所需抑制剂浓度,能够在较低的注入速率条件下实现对水合物堵塞的防治。

表4 不同抑制剂浓度条件下安全作业时间窗口数据表

图5 不同水合物抑制剂浓度条件下水合物层厚度增长情况及安全作业时间窗口示意图

通过所建立的水合物沉积堵塞模型,还可以分析在使用其他醇类、盐类等不同类型抑制剂情况下水合物的堵塞状况,得到安全作业时间窗口及水合物堵塞高风险区,进而对水合物抑制剂注入位置和注入速率进行优化,从而为水合物防治方案的制定提供参考。

4 结论

1)井筒内所生成的水合物在管柱内壁上沉积附着,形成不断增厚的水合物层,造成管径减小。液滴和管壁液膜表面均生成水合物,液膜处生成的水合物在管壁上沉积是造成管柱堵塞的主要原因。

2)随着水深增大,或产气量降低,不发生水合物堵塞的安全作业时间窗口变窄,形成堵塞所需时间变短。注入水合物抑制剂可以延缓堵塞的发生,拓宽安全作业时间窗口。

3)提出了水合物防治方案优化新方法,依据安全作业时间窗口优选抑制剂浓度,优化抑制剂注入速率。该方法可显著降低所需水合物抑制剂用量和注入速率,在本文算例条件下,可减少抑制剂用量和注入速率达50%,有效克服了传统防治方法过度使用水合物抑制剂的不足。

[1] Chen SM, Gong WX & Antle G. DST design for deepwater wells with potential gas hydrate problems[C]//Offshore Technology Conference, 5-8 May 2008, Houston, Texas, USA. DOI: http://dx.doi.org/10.4043/19162-MS.

[2]杨少坤, 代一丁, 吕音, 关利军. 南海深水天然气测试关键技术[J]. 中国海上油气, 2009, 21(4): 237-241.Yang Shaokun, Dai Yiding, Lü Yin & Guan Lijun. Key techniques of gas well testing in South China Sea deep water[J]. China Offshore Oil and Gas, 2009, 21(4): 237-241.

[3] Arrieta VV, Torralba AO, Hernandez PC, García ERR, Maia CT& Guajardo M. Case history: Lessons learned from retrieval of coiled tubing stuck by massive hydrate plug when well testing in an ultradeepwater gas well in Mexico[J]. SPE Production & Op-erations, 2011, 26(4): 337-342.

[4] 李建周, 高永海, 郑清华, 孙宝江, 关利军. 深水气井测试过程水合物形成预测[J]. 石油钻采工艺, 2012, 34(4): 77-80.Li Jianzhou, Gao Yonghai, Zheng Qinghua, Sun Baojiang &Guan Lijun. Hydrate formation prediction in deepwater gas well testing[J]. Oil Drilling & Production Technology, 2012, 34(4):77-80.

[5]戴宗, 罗东红, 梁卫, Chen SM, Gong W. 南海深水气田测试设计与实践[J]. 中国海上油气, 2012, 24(1): 25-28.Dai Zong, Luo Donghong, Liang Wei, Chen SM & Gong W. A DST design and practice in deep-water gasfields, South China Sea[J]. China Offshore Oil and Gas, 2012, 24(1): 25-28.

[6]张亮, 张崇, 黄海东, 齐东明, 张宇, 任韶然, 等. 深水钻完井天然气水合物风险及预防措施——以南中国海琼东南盆地QDN-X井为例[J]. 石油勘探与开发, 2014, 41(6): 755-762.Zhang Liang, Zhang Chong, Huang Haidong, Qi Dongming,Zhang Yu, Ren Shaoran, et al. Gas hydrate risks and prevention for deep water drilling and completion: A case study of well QDN-X in Qiongdongnan Basin, South China Sea[J]. Petroleum Exploration and Development, 2014, 41(6): 755-762.

[7] Wang ZY, Sun BJ, Wang XR & Zhang ZN. Prediction of natural gas hydrate formation region in wellbore during deep-water gas well testing[J]. Journal of Hydrodynamics, 2014, 26(4): 568-576.

[8]吴木旺, 杨红君, 梁豪, 郭书生, 陈沛. 南海北部超深水气田探井测试作业实践与认识[J]. 科学技术与工程, 2016, 16(29):217-221.Wu Muwang, Yang Hongjun, Liang Hao, Guo Shusheng & Chen Pei. Engineering practice and understanding for ultra-deep water DST in the South China Sea[J]. Science Technology and Engineering, 2016, 16(29): 217-221.

[9] 张振楠, 孙宝江, 王志远, 王雪瑞, 王金堂. 深水气井测试天然气水合物生成区域预测及分析[J]. 水动力学研究与进展: A辑, 2015, 30(2): 167-172.Zhang Zhennan, Sun Baojiang, Wang Zhiyuan, Wang Xuerui& Wang Jintang. Prediction and analysis of natural gas hydrate formation region during deep water gas well testing[J]. Chinese Journal of Hydrodynamics, 2015, 30(2): 167-172.

[10] Wang ZY, Zhang JB, Sun BJ, Chen LT, Zhao Y & Fu WQ. A new hydrate deposition prediction model for gas-dominated systems with free water[J]. Chemical Engineering Science, 2017, 163:145-154.

[11] Zhao Y, Wang ZY, Zhang JB, Wang XR & Sun BJ. Flow assurance during deepwater gas well testing: When and where hydrate blockage would occur[C]//SPE Annual Technical Conference and Exhibition, 26-28 September 2016, Dubai, UAE. DOI: http://dx.doi.org/10.2118/181402-MS.

[12] Wang ZY, Zhao Y, Sun BJ, Chen LT, Zhang JB & Wang XR.Modeling of hydrate blockage in gas-dominated systems[J]. Energy & Fuels, 2016, 30(6): 4653-4666.

[13] Zhao Y, Wang ZY, Zhang JB, Pan SW, Yu J & Sun BJ. Flow assurance during deepwater gas well testing: addressing hydrate associated problems at reduced cost[C]//Offshore Technology Conference, 1-4 May 2017, Houston, Texas, USA. DOI: http://dx.doi.org/10.4043/27671-MS.

[14] Mukherjee H & Brill JP. Liquid holdup correlations for inclined two-phase ぼow[J]. JPT 1983, 35(5): 1003-1008.

[15] 王志远, 赵阳, 孙宝江, 王雪瑞, 潘少伟. 井筒环雾流传热模型及其在深水气井水合物生成风险分析中的应用[J]. 水动力学研究与进展: A辑, 2016, 31(1): 20-27.Wang Zhiyuan, Zhao Yang, Sun Baojiang, Wang Xuerui & Pan Shaowei. Heat transfer model for annular-mist flow and its application in hydrate formation risk analysis during deepwater gas well testing[J]. Chinese Journal of Hydrodynamics, 2016, 31(1):20-27.

[16] Turner D, Boxall J, Yang S, Kleehamer D, Koh CA, Miller K, et al. Development of a hydrate kinetic model and its incorporation into the OLGA2000® transient multiphase flow simulator[C]//Proceedings of the 5thInternational Conference on Gas Hydrates,12-16 June 2005, Trondheim, Norway: 1231-1240.

[17] DI Lorenzo M, Aman ZM, Soto GS, Johns M, Kozielski KA &May EF. Hydrate formation in gas-dominant systems using a single-pass ぼowloop[J]. Energy & Fuels, 2014, 28(5): 3043-3052.

[18] Boxall J. Hydrate plug formation from less than 50% water content water-in-oil emulsions[D]. Colorado School of Mines, 2009.[19] Englezos P, Kalogerakis N, Dholabhai P & Bishnoi PR. Kinetics of formation of methane and ethane gas hydrates[J]. Chemical Engineering Science, 1987, 42(11): 2647-2658.

[20] Nicholas JW, Dieker LE, Sloan ED & Koh CA. Assessing the feasibility of hydrate deposition on pipeline walls—Adhesion force measurements of clathrate hydrate particles on carbon steel[J].Journal of Colloid and Interface Science, 2009, 331(2): 322-328.[21] Aspenes G, Dieker LE, Aman ZM, Høiland S, Sum AK, Koh CA,et al. Adhesion force between cyclopentane hydrates and solid surface materials[J]. Journal of Colloid Interface Science, 2010,343(2): 529-536.

[22] Jassim E, Abdi MA & Muzychka Y. A new approach to investigate hydrate deposition in gas-dominated ぼowlines[J]. Journal of Natural Gas Science and Engineering, 2010, 2(4): 163-177.

[23] Lingelem MN, Majeed AI & Stange E. Industrial experience in evaluation of hydrate formation, inhibition, and dissociation in pipeline design and operation[J]. Annals of the New York Academy of Sciences, 1994, 715(1): 75-93.

[24] Nicholas JW, Koh CA, Sloan ED, Nuebling L, He HL & Horn B.Measuring hydrate/ice deposition in a ぼow loop from dissolved water in live liquid condensate[J]. AIChE Journal, 2009, 55(7):1882-1888.

[25] Rao I, Koh CA, Sloan ED & Sum AK. Gas hydrate deposition on a cold surface in water-saturated gas systems[J]. Industrial &Engineering Chemistry Research, 2013, 52(18): 6262-6269.

[26] Aman ZM, Di Lorenzo M, Kozielski K, Koh CA, Warrier P, Johns ML, et al. Hydrate formation and deposition in a gas-dominant flowloop: Initial studies of the effect of velocity and subcooling[J]. Journal of Natural Gas Science and Engineering, 2016, 35:1490-1498.

[27] Wang ZY, Sun BJ, Cheng HQ & Gao YH. Prediction of gas hydrate formation region in the wellbore of deepwater drilling[J].Petroleum Exploration and Development,2008, 35(6): 731-735.

[28]孙宝江, 张振楠. 南海深水钻井完井主要挑战与对策[J]. 石油钻探技术, 2015, 43(4): 1-7.Sun Baojiang & Zhang Zhennan. Challenges and countermeasures for the drilling and completion of deepwater wells in the South China Sea[J]. Petroleum Drilling Techniques, 2015, 43(4):1-7.

[29] 靳书凯, 张崇, 孟文波, 余意, 许发宾, 董钊. 陵水17-2深水气田钻完井天然气水合物生成风险及预防措施[J]. 中国海上油气, 2015, 27(4): 93-101.Jin Shukai, Zhang Chong, Meng Wenbo, Yu Yi, Xu Fabin &Dong Zhao. Gas hydrate risk and preventative measures for drilling and completion operations in LS17-2 deepwater gas ベeld[J].China Offshore Oil and Gas, 2015, 27(4): 93-101.

[30] 吴木旺, 杨红君, 梁豪, 姜洪丰, 陈鸣. 基于临界流量的深水探井测试关键技术与实践——以琼东南盆地深水区为例[J].天然气工业, 2015, 35(10): 65-70.Wu Muwang, Yang Hongjun, Liang Hao, Jiang Hongfeng &Chen Ming. Key techniques and practices of critical ぼow based tests for deep water exploration wells: A case study of deep water area in the Qiongdongnan Basin[J]. Natural Gas Industry, 2015,35(10): 65-70.