数控铣床圆弧切入切出编程技巧分析

韩勇娜,王立芸

(临海市中等职业技术学校,浙江 临海317000)

在机械产品中很多零件都具有内外轮廓,可能是标准形状也可能是不标准形状,且随着社会的发展对机械产品的精度要求越来越高,普通的加工方法已经不能满足零件的精度要求,在轮廓加工中进刀点和退刀点如果加工方法不当很容易出现过切现象造成零件废品。合理的进退刀可以有效提高产品质量和加工效率。

在用数控铣床加工内轮廓和外轮廓的时候一般会采用直线切入切出或圆弧切入切出两种方法。直线切入切出法编程方法简单适合精度较低,以及初学者练习编程时使用。在实际产品生产中,若产品对质量要求较高,一般情况下都会采用圆弧切入切出的方法来编程。目前市场上的数控机床只有少数高端数控系统具有专门圆弧切入切出的指令(如德国的海德汉数控系统)。但大部分数控系统都还不具备专门的圆弧切入切出指令,这就需要操作人员根据不同的产品特点来进行加工程序的编写。

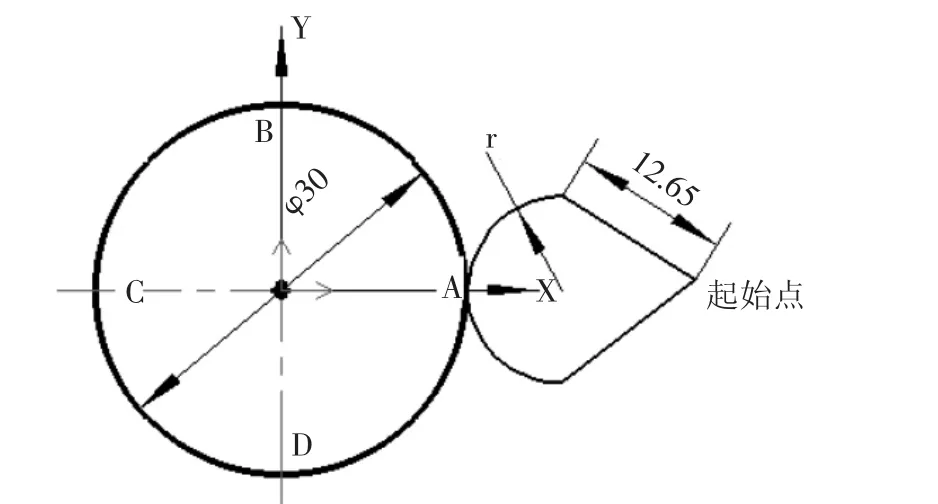

以圆形为例,如需要加工图1 所示的的外圆形轮廓,设加工深度为5 mm,毛坯尺寸为50 mm×50 mm。首先要选定一个切入点,选择切入点的原则是首先保证零件精度,其次尽量使编程简单减少计算,根据数控编程的坐标系以及圆的形状特点可以确定四个特殊点,分别是圆形轮廓线与X、Y 坐标轴相交的A、B、C、D 四个点。本例选取A 点作为切入切出点。加工时首先确定起始点(也称安全点)。起始点的确定原则是靠近工件但不接触工件。假如我们选择的加工刀具直径为10 mm 的立铣刀,那么起始点X 轴坐标应大于30,选择32 mm。加工程序如下:

O0001(程序名)

N1 G54 G90 M03 S1000(建立工件坐标系、绝对值编程、主轴正转转速1000n/min)

N2 G00 X32 Y0(快速定位到安全点)

N3 G00 Z2(快速下刀到安全点)

N4 G01 Z-5 F200(进给到加工深度)

N5 G41 G01 X23 Y8 D01(刀具半径左补偿到圆弧切入起点)

N6 G03 X15 Y0 R8(圆弧切入到切入切出点)

N7 G02 X15 Y0 I-15 J0(加工φ30 圆)

N8 G03 X23 Y-8 R8(圆弧切出)

N9 G40 G01 X32 Y0(取消刀补返回起始点)

N10 G00 Z100(抬刀)

N11 G00 X0 Y100(退刀)

N12 M05(主轴停)

N13 M30(程序结束)

图1

N5 和N9 程序段为添加刀具半径补偿和取消刀具半径补偿,因受刀具半径长度影响,以及数控机床设定中,这两句必须是在快速定位(G00)或直线插补(G01)状态下,且机床运动的距离必须大于刀具半径。此点为初学数控编程人员经常容易出错的地方。在本例中,从起始点(X32 Y0)到圆弧切入起点(X23 Y8)所走距离约为12.6 mm。如果用改刀补的方法进行余量切除的话,刀补半径补偿值就必须小于12.6。

N6 和N8 程序段为圆弧切入和切出,本例选择的为两段四分之一圆弧半径为8,在圆弧半径的选择上必须要满足一个条件,即圆弧半径必须大于刀具半径。选择四分之一圆弧目的是为了程序坐标点的计算方便。如果使用计算机编程或着计算机找点不需要手工计算坐标点的话,理论上圆弧半径可以无限大。

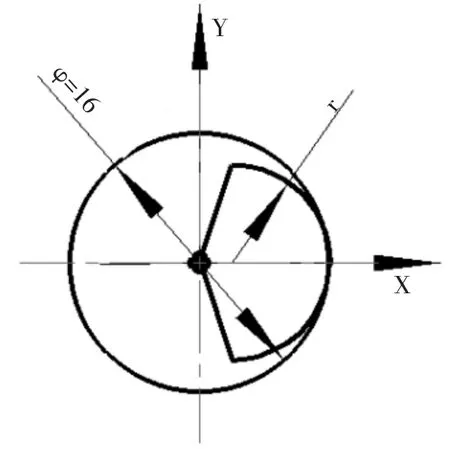

外轮廓的加工上不受加工空间限制在起始点定位和圆弧切入切出点、圆弧切入切出半径上选择较多可根据加工效率、零件特征、编程习惯等进行选择,自由度较大。但在加工内轮廓的时候由于加工范围受限以及内轮廓曲率半径限制起始点和圆弧切入切出长度和半径都会局限在一定的范围内。如图2 所示,需加工直径为16 mm 的内圆形轮廓,设加工深度为5 mm,加工刀具为直径10 mm 的键槽铣刀。在本例中圆弧切入切出半径r 必须大于刀具半径并且小于内圆半径即大于5 小于8,如果圆弧切入切出半径r 小于刀具半径的话,机床就会报警,显示程序错误,如果大于内圆半径的话就会过切,造成零件报废。我们选取圆弧切入切出半径为7 来进行编程。

图2

加工程序如下:

O0002(程序名)

N1 G54 G90 M03 S1000(建立工件坐标系、绝对值编程、主轴正转转速1000 n/min)

N2 G00 X0 Y0(快速定位到安全点)

N3 G00 Z2(快速下刀到安全点)

N4 G01 Z-5 F200(进给到加工深度)

N5 G41 G01 X1 Y-7 D01(刀具半径左补偿到圆弧切入起点)

N6 G03 X8 Y0 R7(圆弧切入到切入切出点)

N7 G03 X8 Y0 I-8 J0(加工φ16 内圆)

N8 G03 X1 Y7 R7(圆弧切出)

N9 G40 G01 X0 Y0(取消刀补返回起始点)

N10 G00 Z100(抬刀)

N11 G00 X0 Y100(退刀)

N12 M05(主轴停)

N13 M30(程序结束)

在以上两个程序中都是采用了先下刀再加刀具半径补偿的方法来编程,此方法优点在于编程出错率较低适合大部分机床,缺点是加工效率稍低。若数控机床操作人员编程技巧熟练对所操作的机床了解较深,也可以采用先加道具半径补偿在下刀和加工结束时先抬刀再取消刀具半径补偿的方法。以图2 为例,加工程序如下:

O0003(程序名)

N1 G54 G90 M03 S1000(建立工件坐标系、绝对值编程、主轴正转转速1000n/min)

N2 G00 X0 Y0(快速定位到安全点)

N3 G00 Z2(快速下刀到安全点)

N4 G41 G00 X1 Y-7 D01(刀具半径左补偿到圆弧切入起点)

N5 G01 Z-5 F200(进给到加工深度)

N6 G03 X8 Y0 R7(圆弧切入到切入切出点)

N7 G03 X8 Y0 I-8 J0(加工φ16 内圆)

N8 G03 X1 Y7 R7(圆弧切出)

N9 G00 Z100(抬刀)

N10 G40 G00 X0 Y0(取消刀补返回起始点)

N11 G00 X0 Y100(退刀)

N12 M05(主轴停)

N13 M30(程序结束)

在此程序中N4 和N11 两句中采用了G00(快速定位)的状态建立和取消刀具半径补偿,机床运动速度比G01 要快很多,节省加工时间,降低加工成本,经济性和加工生产效率较高。

本次分析的例题都是标准的圆形轮廓,对于不规则的轮廓编程时切入点的选择和切入切出圆弧半径的选择上只要坚持按着以下几个原则来编程基本能解决大部分零件加工编程。

①切入切出点尽量选择象限点,即图1 中A、B、C、D 四个点。

②若象限点坐标计算复杂,则选择图形轮廓中容易计算的坐标点。

③内轮廓尽量选择曲率半径较大的地方作为切入切出点。

④内轮廓编程时切入切出圆弧半径尽量接近内轮廓曲率半径,可以减少加工痕迹。

轮廓加工中按照本例的方法可以完成大部分轮廓的切入点程序编制,但还是有些情况无法采用圆弧切入切出来编程,这时候就可以采用另外的编程方法,如螺旋切入、斜线切入等,这就要机床操作人员根据具体情况具体分析,灵活运用。只要能加工出合格产品的程序都是好程序。在好程序的基础上减少加工时间,提高刀具使用寿命等,使加工程序不断优化。