机械活化黄铜矿浸出动力学研究

王 兵,李育彪,张世鹏,罗立群

(武汉理工大学资源与环境工程学院,湖北 武汉 430070)

黄铜矿是世界上最丰富和分布最广泛的含铜矿物[1],约占全世界铜资源的70%[2]。随着铜矿资源的不断消耗,高品位黄铜矿逐渐减少。目前,火法冶金工艺生产80%左右的铜,但在焙烧过程中会产生大量的SO2气体,对环境造成了严重污染,增加了环境污染治理成本。此外,火法冶金工艺对铜矿品位要求较高,在处理低品位黄铜矿时,由于矿石成分复杂,导致处理能耗和投资费用增加,难以取得好的经济指标[3-5]。因此,湿法冶金处理黄铜矿吸引了很多研究工作者的注意。尽管湿法冶金工艺在经济和环境保护方面占据优势,但很多研究表明,黄铜矿在浸出过程中浸出副反应产物或中间产物(铁的氢氧化物沉淀类、单质硫类、铜的聚硫化物类等)会覆盖在黄铜矿表面,形成钝化层,阻碍黄铜矿与浸出剂反应,导致铜浸出效率低[6-9]。

目前,大部分针对钝化层的研究工作主要集中于溶液化学方面浸出过程及机理的分析[2-3]。而机械活化可以使矿物颗粒变细,破坏晶粒的完整性,产生晶格畸变,能储量增高,反应活性增强,进而提高矿物的浸出率[10]。本研究采用了机械活化黄铜矿,然后进行浸出的方法,主要研究了机械活化对黄铜矿的晶体结构、粒度及浸出效果的影响,并以缩核模型计算、分析黄铜矿的浸出动力学,以期为从低品位黄铜矿中提取铜提供一个经济有效环保的方法。

1 实 验

1.1 实验原料及试剂

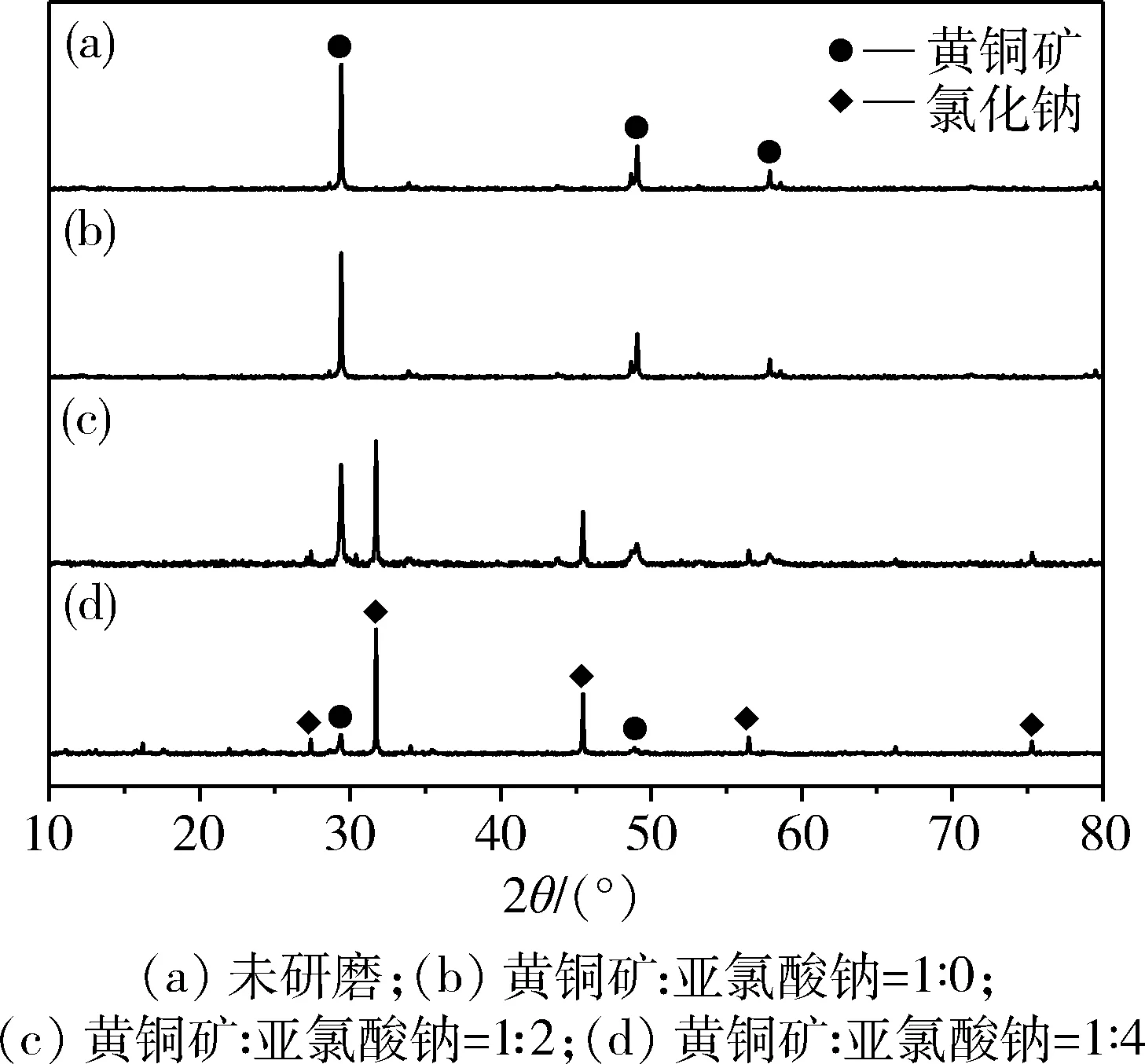

实验所用黄铜矿来自新疆哈密某浮选铜精矿,含铜量为21.99%,XRD结果显示铜主要来自黄铜矿,如图1(a)所示。

图1 黄铜矿和研磨后样品的XRD图

试验所用试剂亚氯酸钠和硫酸均为分析纯,购自国药集团化学试剂有限公司,所有溶液均用去离子水配制,现配现用。

1.2 实验方法

1.2.1 机械活化

实验采用DECO-PBM-V-0.4L行星式球磨机,研磨罐(50 mL)材料为二氧化锆,使用直径10 mm的二氧化锆介质球。研磨时间为1 h,样品研磨转速为450~600 rpm。

1.2.2 浸出

取0.2 g研磨后的样品置于50 mL的烧杯中,加入20 mL pH值为1的硫酸并用保鲜膜密封,在75 ℃条件下水浴浸出2 h后,冷却、过滤,用移液枪取1 mL溶液。

1.2.3 表征方法

采用D8-FOCUS X射线衍射仪测定研磨前后黄铜矿固体物相并用BT-9300S激光粒度分布仪分析样品粒度。采用美国安捷伦公司的AA240FS型火焰原子吸收光谱仪测试浸出液的铜离子浓度。

2 试验结果与讨论

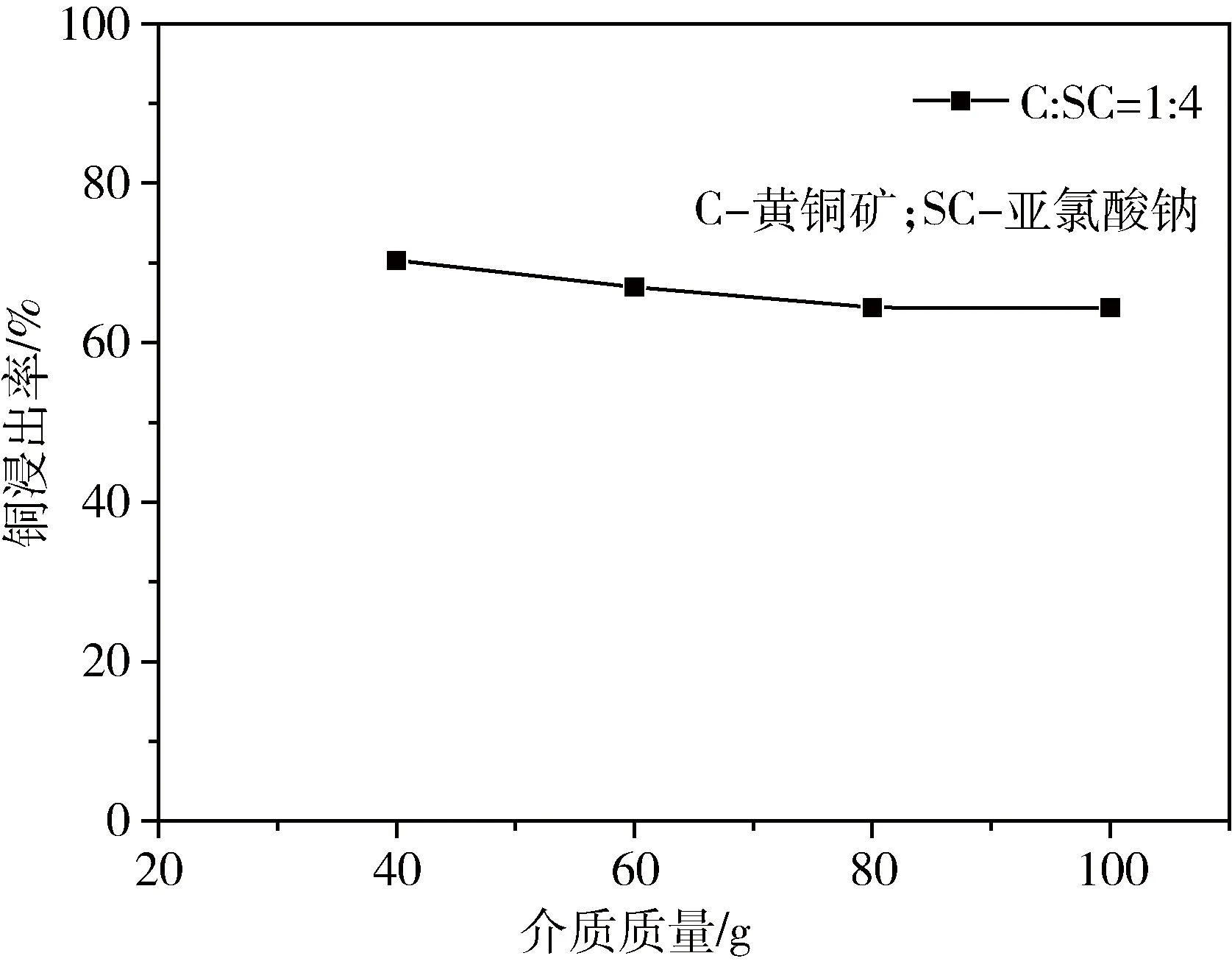

2.1 研磨介质质量的影响

图2所示为以黄铜矿与亚氯酸钠(摩尔比为1∶4)作为实验原料,添加不同质量的介质(直径10 mm),在500 rpm条件下共磨1 h后的铜浸出率图。从图2可看出,随着介质质量的增加,浸出率缓慢降低,这是由于介质质量的增加导致更多的样品填充在锆球之间的缝隙中,研磨时样品和介质不能充分碰撞和研磨,导致浸出率变低[11]。因此,在后续实验中介质质量选用40 g。

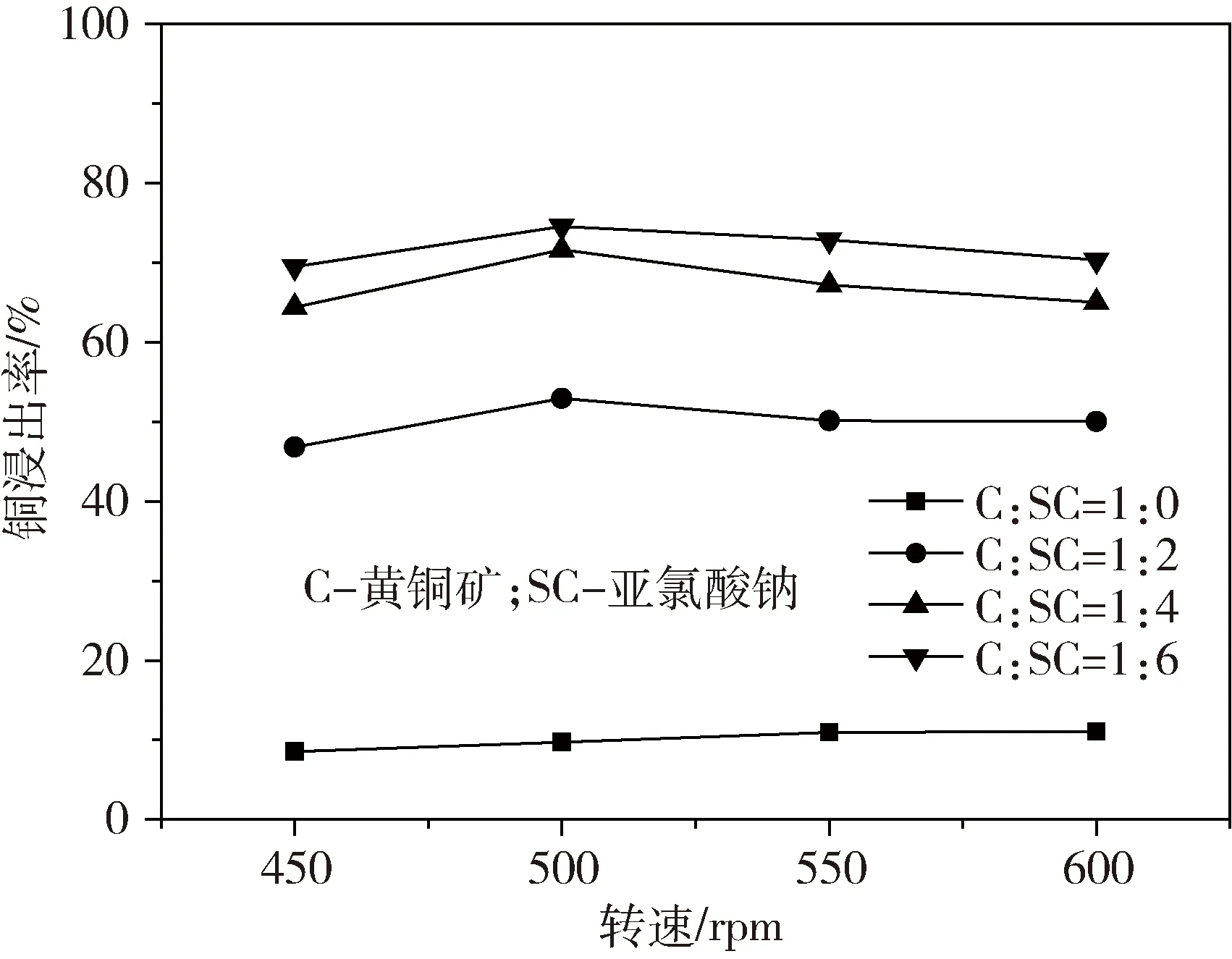

2.2 研磨转速对浸出的影响

图3为在500 rpm条件下研磨1 h后的样品在pH=1的硫酸溶液中,水浴温度为75 ℃条件下的浸出率图。由图3知:不加氧化剂的条件下(1∶0),铜的浸出率从8.53%增加到11.07%,表明研磨后的黄铜矿浸出率随着转速的增加有缓慢提高。当黄铜矿与亚氯酸钠共磨时(摩尔比1∶2),与无氧化剂(1∶0)相比,铜的浸出率明显提高,这说明与亚氯酸钠共磨能够促进黄铜矿的浸出。继续增大亚氯酸钠的比例到1∶4和1∶6时,浸出率缓慢增加,说明继续增加亚氯酸钠的比例对黄铜矿的浸出促进作用不明显。由图3还可得到与亚氯酸钠共磨时在转速为500 rpm时浸出率最高,分别为52.95%、71.65%、74.58%,这可能是因为在较高转速条件下,亚氯酸钠的分解会加速,导致其氧化性降低。因此后续实验研究采用500 rpm,黄铜矿与氧化剂的摩尔比为1∶4。

图2 介质质量对黄铜矿浸出率的影响

图3 转速对黄铜矿浸出率的影响

2.3 研磨后样品的物理化学特性

图1所示为未经研磨的黄铜矿及黄铜矿与亚氯酸钠在不同比例时(摩尔比1∶0;1∶2;1∶4),在500 rpm研磨1 h后样品的XRD图。由图1(a)可知:未经研磨的黄铜矿衍射峰尖锐,表明其结晶度良好;由图1(b)可知,相比于未研磨的黄铜矿,研磨后的黄铜矿没有新的衍射峰出现,表明没有出现新物质。添加亚氯酸钠与黄铜矿共磨后(图1(c)和图1(d)),XRD图谱中出现了新的物相氯化钠,且随着亚氯酸钠含量的增加,氯化钠的含量也随之增加。

而式(1)表明,当黄铜矿与亚氯酸钠共研磨时,亚氯酸钠发生了分解。同时,随着亚氯酸钠含量的增加,黄铜矿衍射峰的相对强度逐渐变低,表明机械活化使样品晶粒变细,破坏了黄铜矿晶体的完整性[12]。

NaClO2——NaCl+O2

(1)

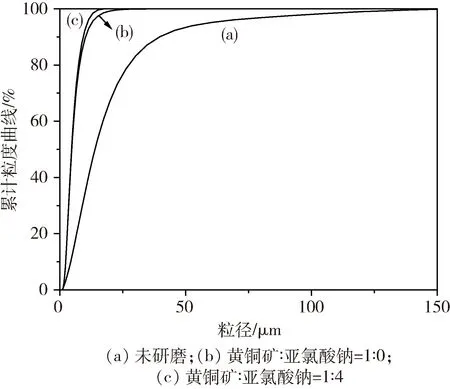

图4为未研磨黄铜矿、黄铜矿在500rpm条件下研磨1h后以及添加一定量亚氯酸钠(摩尔比1∶4)共研磨后样品的累积粒度分布曲线,其中,共磨样品经去离子水处理去除其中的氯化钠和可能残余的亚氯酸钠,以保证粒度测试来自于黄铜矿颗粒本身。从图4可看出,研磨后的样品(图4(b)、图4(c))颗粒粒度明显小于未经研磨的黄铜矿(图4(a))的粒度,增加矿物与浸出剂的接触,从而使铜浸出率增加。

2.4 浸出反应动力学分析

本文利用缩核模型研究黄铜矿的浸出动力学。在缩核模型中,如果浸出反应由扩散反应控制[13],符合式(2),如由化学反应控制[14],符合式(3)。

(2)

1-(1-α)1/3=k2t

(3)

式中:α为铜的浸出率;t为浸出时间;k1、k2为动力学常数。

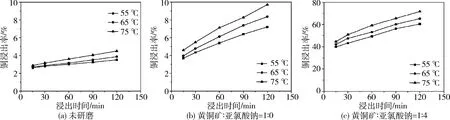

图5为未研磨的黄铜矿、 在转速500rpm条件

下研磨1h后的黄铜矿样品及在相同条件下与亚氯酸钠(摩尔比为1∶4)共磨后,铜浸出率随浸出时间及温度对浸出率的影响。从图5中可以看出:随着浸出时间或温度的增加,铜浸出率逐渐增加。且在与亚氯酸钠共磨条件下,共磨样品的浸出率明显高于未研磨的黄铜矿和机械活化但无亚氯酸钠添加的研磨样品。

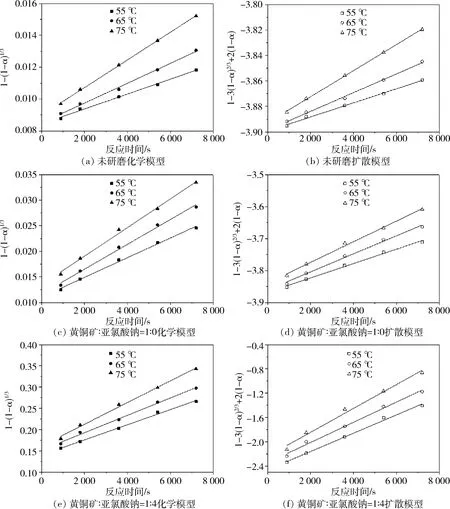

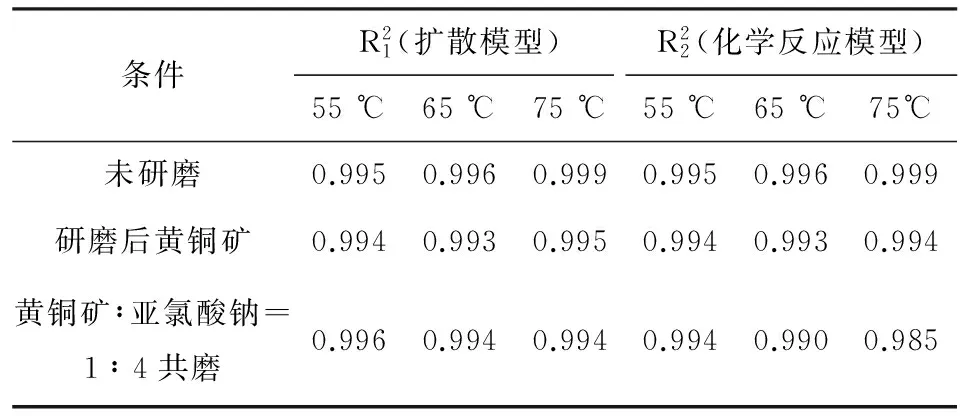

其中动力学常数k值为拟合后直线的斜率。可以看出,不同温度条件下3种样品(未研磨、研磨以及黄铜矿∶亚氯酸钠=1∶4共研磨)对两种模型的拟合度都很高,拟合度数值见表1。

为进一步确认黄铜矿浸出过程符合哪种反应模型,采用Arrhenius方程[15],即式(4)计算活化能。

k=Ae-Ea/RT

(4)

式中:A为表观频率因子;E为活化能;R为理想气体常数;T为开尔文温度。

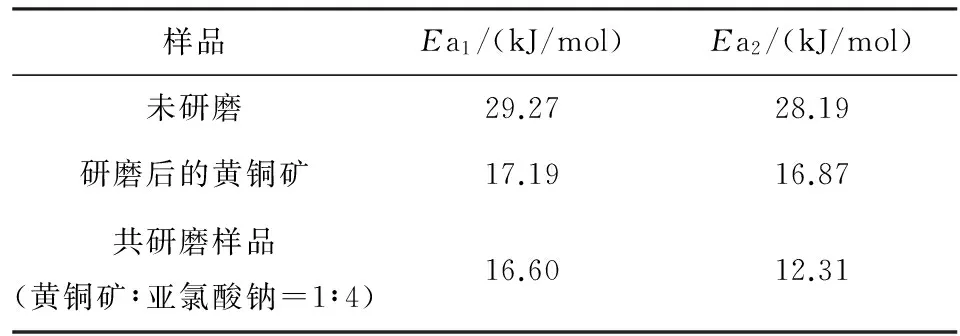

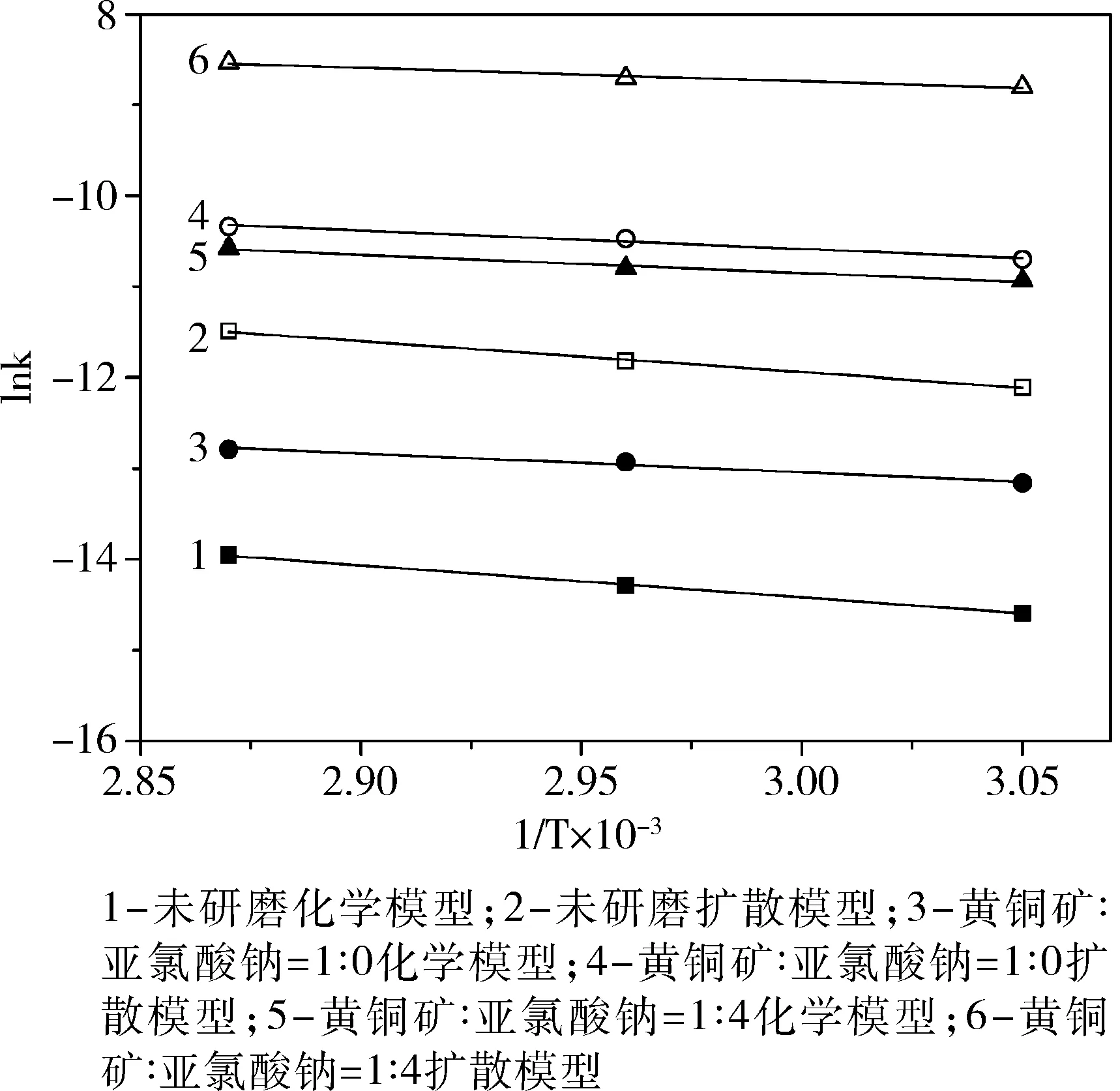

图7为未研磨黄铜矿、活化后的黄铜矿以及与亚氯酸钠(摩尔比为1∶4)共磨研磨后样品的拟合曲线图。

图4 黄铜矿累积粒度曲线

图5 在不同温度条件下铜浸出率随时间的变化

图6 不同温度条件下[1-(1-α)1/3]和 [1-3(1-α)2/3+2(1-α)]拟合图

表1 扩散模型及化学反应模型参数拟合结果

条件R21(扩散模型)R22(化学反应模型)55℃65℃75℃55℃65℃75℃未研磨0.9950.9960.9990.9950.9960.999研磨后黄铜矿0.9940.9930.9950.9940.9930.994黄铜矿∶亚氯酸钠=1∶4共磨0.9960.9940.9940.9940.9900.985

表2 表观活化能计算(Ea1、Ea2分别代表化学和扩散模型)

图7 不同样品的lnk和1/T×10-3拟合曲线图

由表2结合图6可得,未研磨的黄铜矿更符合化学反应模型(>20 kJ/mol)[2,16],而研磨后的黄铜矿以及与亚氯酸钠共磨后的样品浸出过程更符合扩散反应模型(<20 kJ/mol)。且可得未研磨的黄铜矿、在转速500 rpm条件下研磨1 h的黄铜矿样品及在相同条件下与亚氯酸钠(摩尔比为1∶4)共磨后样品的活化能分别为29.27 kJ/mol、16.87 kJ/mol和12.31 kJ/mol。这表明机械活化后,黄铜矿的表观活化能降低,且黄铜矿反应模型由化学反应转变为扩散反应。活化能降低会导致黄铜矿对浸出温度的依赖性降低,可以在较低的温度得到更高的浸出率[17]。

3 结 论

1) 机械活化是强化黄铜矿浸出的有效方法,黄铜矿与亚氯酸钠共研磨后可获得到更高的铜浸出率。

2) 机械活化可以细化黄铜矿粒径,破坏其晶体结构。

3) 机械活化可以降低黄铜矿表观活化能,黄铜矿反应模型由化学反应转变为扩散反应。

[1] Harmer S L,Thomas Joan E,Fornasiero Daniel,et al.The evolution of surface layers formed during chalcopyrite leaching[J].Geochimica et Cosmochimica Acta,2006,70(17):4392-4402.

[2] Li Y,Kawashima N,Li J,et al.A review of the structure,and fundamental mechanisms and kinetics of the leaching of chalcopyrite[J].Adv Colloid Interface Sci,2013,197-198(9):1-32.

[3] Watling H R.Chalcopyrite hydrometallurgy at atmospheric pressure:1.Review of acidic sulfate,sulfate-chloride and sulfate-nitrate process options[J].Hydrometallurgy,2013,140:163-180.

[4] Hu Junxian,Tian Guocai,Zi Futing,et al.Leaching of chalcopyrite with hydrogen peroxide in 1-hexyl-3-methyl-imidazolium hydrogen sulfate ionic liquid aqueous solution[J].Hydrometallurgy,2017,169:1-8.

[5] 陈世琯.铜、锌、铅火法冶金现状及21世纪初展望[J].上海有色金属,1997(3):135-141.

[6] 晓杰,华晓鸣,宁志强,等.黄铜矿浸出工艺发展现状[J].有色金属:冶炼部分,2015(5):18-23.

[7] Li Y,Chandra AP,Gerson AR.Scanningphotoelectron microscopy studies of freshly fractured chalcopyrite exposed to O2and H2O[J].Geochimica Et Cosmochimica Acta,2014.133(6):372-386.

[8] Li Y,Qian Gujie,Li Jun,et al.Chalcopyrite dissolution at 650 mV and 750 mV in the presence of pyrite[J].Metals-Open Access Metallurgy Journal,2015,5(3):1566-1579.

[9] Ake Sandström,Adrei Shchukarev,Jan Paul.XPS characterisation of chalcopyrite chemically and bio-leached at high and low redox potential[J].Minerals Engineering,2005,18(5):505-515.

[10] 张有新,何利华,刘旭恒.机械活化对磁黄铁矿浸出动力学的影响[J].中南大学学报:自然科学版,2010,41(6):2085-2090.

[11] 伍凌,陈嘉彬,钟胜奎,等.机械活化-盐酸常压浸出钛铁矿的影响[J].中国有色金属学报,2015(1):211-219.

[12] Li Zhao,Chen Min,Zhang Qiwu,et al.Mechanochemical processing of molybdenum and vanadium sulfides for metal recovery from spent catalysts wastes[J].Waste Management,2017,60:734-738.

[13] Habashi F.Principles of extractive metallurgy[M].literally:Fagbokforlaget,1983,12(3):319-320.

[14] Li Y,Qian Gujie,Li Jun,et al.Kinetics and roles of solution and surface species of chalcopyrite dissolution at 650 mV[J].Geochimica et Cosmochimica Acta,2015,161:188-202.

[15] Kaplun K,Li J,Kawashima N,et al.Cu and Fe chalcopyrite leach activation energies and the effect of added Fe3+[J].Geochimica Et Cosmochimica Acta,2011,75(20):5865-5878.

[16] Hiroshi Kametani,Aiko Aoki.Effect of suspension potential on the oxidation rate of copper concentrate in a sulfuric acid solution[J].Metallurgical Transactions B,1985,16(4):695-705.

[17] 洪桂,杨家红,赵中伟,等.黄铜矿的机械活化浸出[J].中南大学学报:自然科学版,1998:28-31.