基于DEFORM-3D的筒形件冷挤压成形数值模拟

陈 波,周志明,2,3,曾华成,熊祥亮,杨绍泽,唐丽文,黄 灿,2,3,孟 醒

( 1.重庆理工大学 材料科学与工程学院, 重庆 400054; 2.重庆市模具技术重点实验室, 重庆 400054; 3.江苏祥和电子科技有限公司, 江苏 徐州 221214; 4.重庆长安工业(集团)有限责任公司, 重庆 401120)

钢质筒形件成型压力大,且冷挤压筒形件表面不允许有严重的道线、擦伤、凹陷;内部根部不允许产生冲压加工形成的严重环形突起,不允许有裂纹、重皮、沙眼;内低转角处不允许有金属折叠[1]。在以往的工艺过程中,常采用下料、镦粗、定中心、挤压成型等工序进行,中间还需要进行磷化和退火处理,存在工序繁多、生产效率低的问题。

随着计算机性能的大幅提高,利用基于有限元微分思想的有限元数值模拟软件求解塑性成形问题越来越成为塑性成形工艺分析优化中不可缺少的一个环节,极大地提高了工艺设计的效率和质量[2-4]。目前,DEFORM-3D软件是模拟体积成形较为成熟的商用有限元软件,在塑性成形领域被广泛应用[5-7]。

本文基于 DEFORM-3D 对筒形件的冷挤压成形过程进行数值模拟,揭示其变形过程中的金属流动规律,分析塑性变形区的应力、应变分布状态,分析凸模行程载荷曲线的特点,从而为筒形件冷挤压工艺优化和设备选择及模具设计提供依据。

1 有限元模型的建立

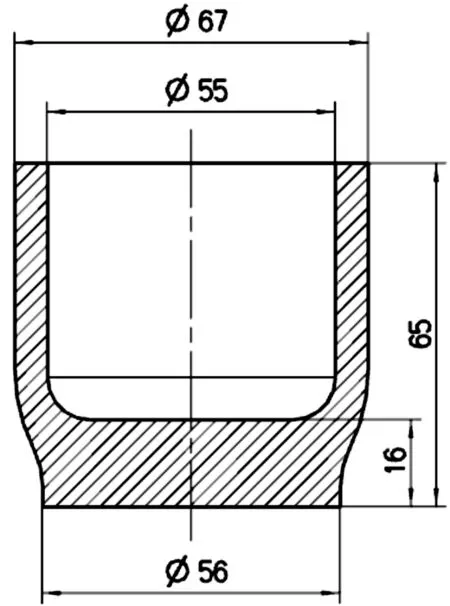

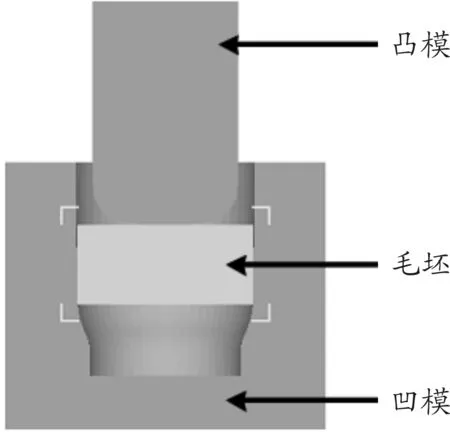

筒形件零件图如图1所示。可以看到,该筒形件挤压变形大,挤压深度达到49 mm,属于大变形。根据塑性成形体积不变原理确定毛坯尺寸,毛坯为棒状。棒料直径为66 mm,比挤压后的筒形件小1 mm,便于挤压前的样品装填。在UG中建立挤压凸凹模及毛坯的三维几何模型并进行装配,然后导入 DEFORM-3D 中建立模拟有限元模型,建立的有限元模型如图2所示。

图1 筒形件零件简图

图2 有限元模型

模拟参数设置:

1) 材料参数。坯料选择AISI-1015号材料。凸模和凹模均选用AISI-D2冷作模具钢。

2) 网格划分。选择绝对网格划分方法对坯料进行网格划分,设置四面体网格数量为100 000个,最小尺寸0.314 mm。

3) 温度。坯料、模具和环境温度均为20 ℃。

4) 运动及接触设置。定义冲头的速度为10 mm/s。冲头与毛坯、毛坯与凹模的摩擦类型为剪切摩擦模型,摩擦因子选择 0.08。

2 模拟结果与分析

2.1 金属流动

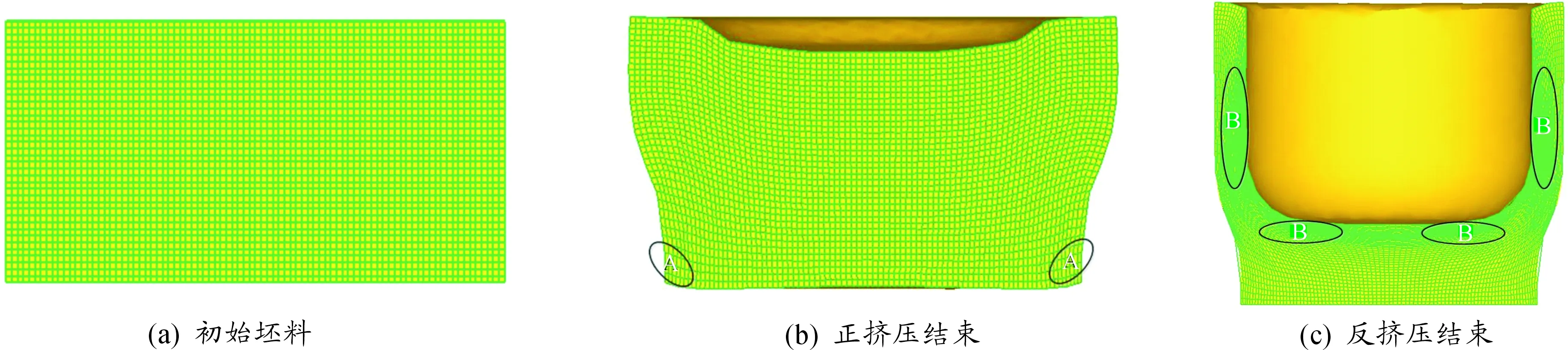

图3为毛坯子午面在挤压中各阶段的变形情况。图3(a)是初始坯料的网格,通过观察子午面的网格的变形情况能很好地反映出毛坯各部分金属的流动情况,可以为预测产品缺陷和各部分性能提供参考。筒形件挤压成形过程可分为2个阶段:第一阶段为正挤压阶段,即坯料底部接触凹模之前,此阶段毛坯变形量小,主要变形区域如图3(b)中的A区域,变形主要是毛坯底部径向压缩变形;第二阶段为大变形反挤压阶段,即坯料底部与凹模接触后,金属在三向压应力作用下沿凸模运动的相反方向流动,主要变形区如图3(c)中B区域。此阶段变形抗力大,所需的成形力较大。由图3可知,筒形件壁内侧金属变形程度明显大于外侧金属,变形不均匀,外侧金属变形滞后于内侧金属。

图3 挤压过程中金属流动情况

2.2 等效应力与等效应变

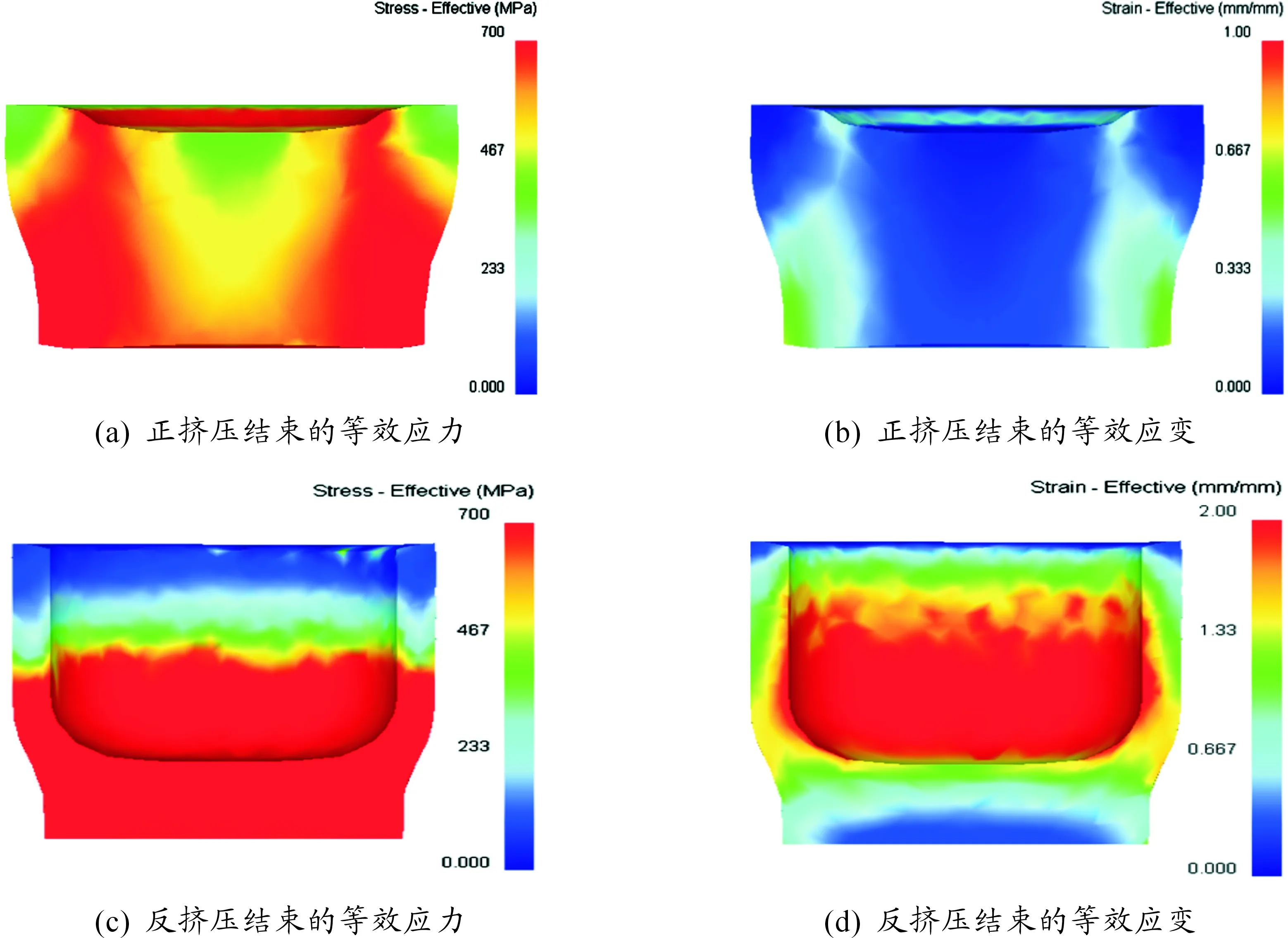

正挤压阶段主要变形区域的等效应力云图如图4(a)所示,可以看出,毛坯与冲头接触区域和冲头底部圆周的等效应力较大。根据塑性变形最小阻力定律,即塑性变形时材料中各质点有多个可能的移动方向时质点将沿阻力最小的方向移动,此时做功最少[8]。由于上、下端为自由表面,因此此区域所受应力较大。等效应变云图分布如图4(b)所示,分布情况与等效应变力分布吻合。从图4(c)可以看出,当挤压结束后毛坯子午面应力分布为底部区域应力大、筒壁部分应力较小、坯料底部外圆周附近的等效应力比中心大。此区域的金属在反挤压阶段为主要变形区,在压力作用下沿加载方向反向流动,由于此区域金属在反挤压阶段远离自由表面,因此需要很大的变形力使其继续变形,成形后此区域有较大的残余应力。成形结束后的应变分布情况如图4(d)所示,大变形区主要是筒壁与底座的结合部分,筒壁的内侧变形量大于筒壁外侧,与图3(c)中的网格变形情况一致。

图4 等效应力、应变云图

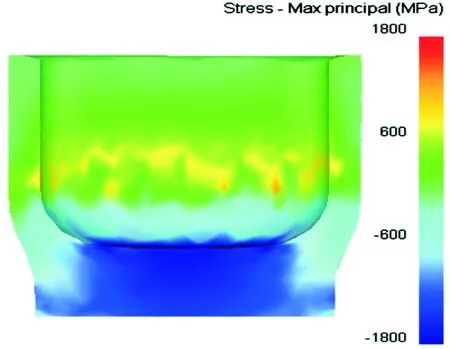

筒形件底座在反挤压阶段始终处于三向压应力状态,在筒壁的顶端应力较小,因此只做刚性的移动。图6为挤压结束时底座边缘的应变,由图可知该处的应变较大,在实际挤压中由于凹模底部有推件块,凹模与推件块之间存在一定的间隙,故此处有可能产生飞边、毛刺。

图5 挤压结束后的最大主应力

2.3 模具载荷

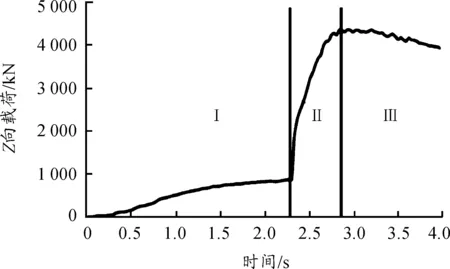

模具冲头的载荷-时间曲线如图7所示,可以看到最大成形力约为4 570 kN。在挤压的前半程,如图7中的Ⅰ阶段所示,载荷随时间延长缓慢增加。因为一方面随着挤压的进行,毛坯与模具的接触面积增大,导致摩擦力增大,使得金属的变形阻力增大;另一方面由于毛坯在变形过程中产生加工硬化,变形抗力随着变形程度的增大而增大,所以载荷逐渐增大。当毛坯底部与凹模接触后,挤压类型变为反挤压,此时冲头载荷急剧上升(图7中的Ⅱ阶段)。载荷急剧上升除了上述加工硬化原因外,毛坯自由表面减少和处于较强三向压应力状态下变形也导致变形抗力急剧增大。随着挤压的进行,一些金属开始流出强三向压应力区域,变形抗力减小。虽然摩擦力和加工硬化程度增大会导致载荷增加,但是应力状态的改变对载荷的影响起主导地位,故表现出载荷平缓下降(图7中Ⅲ阶段)。

3 试验验证

根据上述数值模拟最大成形载荷,安全系数为1.3,因此采用630 t液压挤压设备,挤压速度为10 mm/s,常温下挤压试制了该筒形件,实验结果如图8所示。筒形件成形过程充型效果较好,但是底部出现了较多的毛刺。从图6中可以看出:筒形件底部中心接触部分应变较小,而在边缘有间隙处应变反而较大。棒状毛坯的边缘在挤压成形过程中存在如图6所示向下流动的趋势,当凹模与推件块之间存在间隙时,就会流入间隙从而形成如图8所示的毛刺。由于该挤压筒形件是毛坯,后续底部需要机械加工平整断面时可以去除该毛刺。

图7 冲头载荷-时间图

4 结论

采用 DEFORM-3D 有限元分析软件建立了筒形件冷挤压成形的有限元数值分析模型,对筒形件成形过程进行了模拟。结果表明:筒形件的正挤压和反挤压阶段载荷相差很大。整个过程模具载荷先平稳升高,然后跃升,最后阶段缓慢波动下降,所需最大成形力约为4 570 kN。模拟结果与理论计算、实际试制中的载荷吻合较好。实验验证发现:该工艺方案成形过程充型饱满,无金属折叠。该工艺可以将传统的下料、镦粗、定中心、退火、磷化、挤压工序直接优化为下料和挤压工序,可提高生产效率60%以上。

[1] 洪深泽.挤压工艺及模具设计[M].北京:机械工业出版社,1996.

[2] 姜大鑫,武文华,胡平,等.高强度钢板热成形热、力、相变数值模拟分析[J].机械工程学报,2012,48(12):18-23.

[3] 郭晓锋,杨合,孙志超,等.三通件多向加载成形热力耦合有限元分析[J].塑形工程学报,2009,16(4):85-90.

[4] LEE Y K,LEE S R,LEE C H.Process modification of bevel gearforging using three-dimensional finite element analysis [J].Journal of Materials Processing Technology,2001,113(1/3):59-63.

[5] 张祎,王其军,王磊,等.基于 DEFORM-3D 的AZ31 镁合金自行车曲柄等温闭式锻造过程的数值模拟 [J].锻压技术,2011,36(6):133-136.

[6] 刘楠,赵东林.镁合金汽车控制臂锻造过程的数值模拟[J].热加工工艺,2012,41(9):79-81.

[7] CHEN D C,SYU S K,WU C H,et al.Investigation into cold extrusion of aluminum billets using three-dimensional finite element method [J].Journal of Materials Processing Technology,2007,192/193:188-193.

[8] 彭大暑.金属塑性加工原理[M].长沙:中南大学出版社,2004.