微通道费-托合成反应规律及本征动力学

顾 畅, 侯朝鹏, 徐 润, 胡志海

(中国石化 石油化工科学研究院, 北京 100083)

费-托合成是指在一定温度、压力下将合成气(CO和H2)转化为烃类及含氧化合物的方法,该技术目前已经成为煤炭、天然气、生物质等含碳资源清洁优化利用的重要途径[1]。然而费-托合成是强放热反应,扩散限制影响也较大[2],因此反应器体系传热传质效率对于装置稳定运行、延长催化剂寿命、改善产物分布具有重要意义。微通道反应器是指反应空间至少一个维度的尺寸小于1 mm的反应系统[3],其传热、传质效率和表面积都大大增加,反应控制更加精细。将微通道反应器应用于费-托合成,能解决传统固定床反应器传热、传质差以及浆态床反应器固、液分离的问题,是费-托合成一个重要的发展方向[4-6]。

对于目前已工业应用的费-托合成反应器,有关催化剂和工艺的研究报道较多[7-9]。然而由于在传质和传热上的优势,微通道反应器费-托合成不仅催化活性大大提高,而且反应规律相比于传统反应器也存在诸多不同。例如,Cao等[10]开展了狭缝式微通道费-托合成的研究,其测试的钴基催化剂在235℃、60000 h-1条件下,转化率达到63%,表现较高的催化活性;增加压力或降低n(H2)/n(CO)可以明显抑制CH4生成反应,显著提高链增长因子。Almeida等[3,11]考察了在微通道反应模块上空速及压力对于费-托合成活性和选择性的影响,CO分压增高会降低反应速率;随着空速的增加,CH4选择性显著降低,链增长因子有所增加;而压力对于活性和选择性的影响均较小。Leviness等[12]在微通道体系中开展了催化剂长周期稳定性研究。得益于较高的传热效率,微通道反应器中可以使用更高活性催化剂,且催化剂在单程转化率超过80%、出口pH2O/pH2达到7~8的条件下仍保持较好的稳定性,且可以多次重复再生。

动力学研究可以为费-托合成反应器放大和工艺条件优化提供基础。早期的研究在Co/Al2O3催化剂上建立了幂函数型CO消耗速率方程,将CO消耗速率与H2分压和CO分压关联起来[13-14]。近些年的研究通过假设基元反应和速率控制步骤建立了LHHW(Langmuir-Hinshelwood-Hougen-Watson)型CO消耗速率方程[15-17]。Visconti等[18]在粒径75~106 μm的Co/Al2O3催化剂上进行了详细动力学模型的研究,模型能够对反应物转化率和 C1~C50的烃类产物分布进行准确预测,并且能够解释产物分布偏离ASF模型的现象。Almeida等[11]基于微通道反应体系进行了详细动力学模型的研究。模型并未涉及链增长因子α,仅仅是温度和反应物分压的函数。在转化率小于 50%的条件下,扩散限制较弱,模型适用性较好。因此微通道反应体系较高的空速有利于提高动力学模型的准确性。

在微通道反应体系中系统地研究工艺参数对于反应的影响,可以加深对反应过程的认识,并且有助于微通道费-托合成工艺的开发。然而目前文献报道中尚无系统全面的微通道费-托合成工艺研究。另一方面,动力学研究不仅可以对反应速率进行预测,而且可以进行定量计算,为反应器的结构设计和优化提供理论指导。笔者在微通道反应体系中,系统地考察了温度、压力、体积空速(以下简称空速)、n(H2)/n(CO) 4个主要工艺参数对于钴基催化剂费-托合成反应活性和选择性的影响,并拟合得到本征动力学方程,从而为费-托合成反应器的模拟优化奠定基础。

1 实验部分

1.1 原料气及装置流程

原料气为n(H2)/n(CO)为 2.0和1.0的合成气,其中包含一定量的N2作为内标气。原料气经过质量流量计后进入净化罐,脱除微量的杂质。净化后的原料气进入反应器,生成的气-液混合相流入热阱,分离出高沸点的产物。分离后的气相进入冷阱,进一步将水和油等低沸点产物分离。尾气使用Varian的GC4900型气相色谱进行组成分析。

1.2 催化剂装填及还原

催化剂为中国石化石油化工科学研究院研制的Co/Al2O3费-托合成催化剂,装填于径向尺寸约0.5 mm的环形狭缝中,装填量为0.36 g,装填体积约为0.25 mL。使用相同粒径石英砂稀释8倍,以减少床层内部温差,达到均温效果。催化剂使用H2进行还原,空速为10000 h-1,升温速率为5℃/min,还原温度为400℃,还原时间为4 h。

2 结果与讨论

2.1 催化剂粒度和反应条件对Co/Al2O3催化剂费-托合成反应活性及选择性的影响

2.1.1 催化剂粒度的影响

进行本征动力学实验,首先需要消除内外扩散的影响,使催化剂活性位上的原料组成接近体相组成,并且单程转化率不能过高。

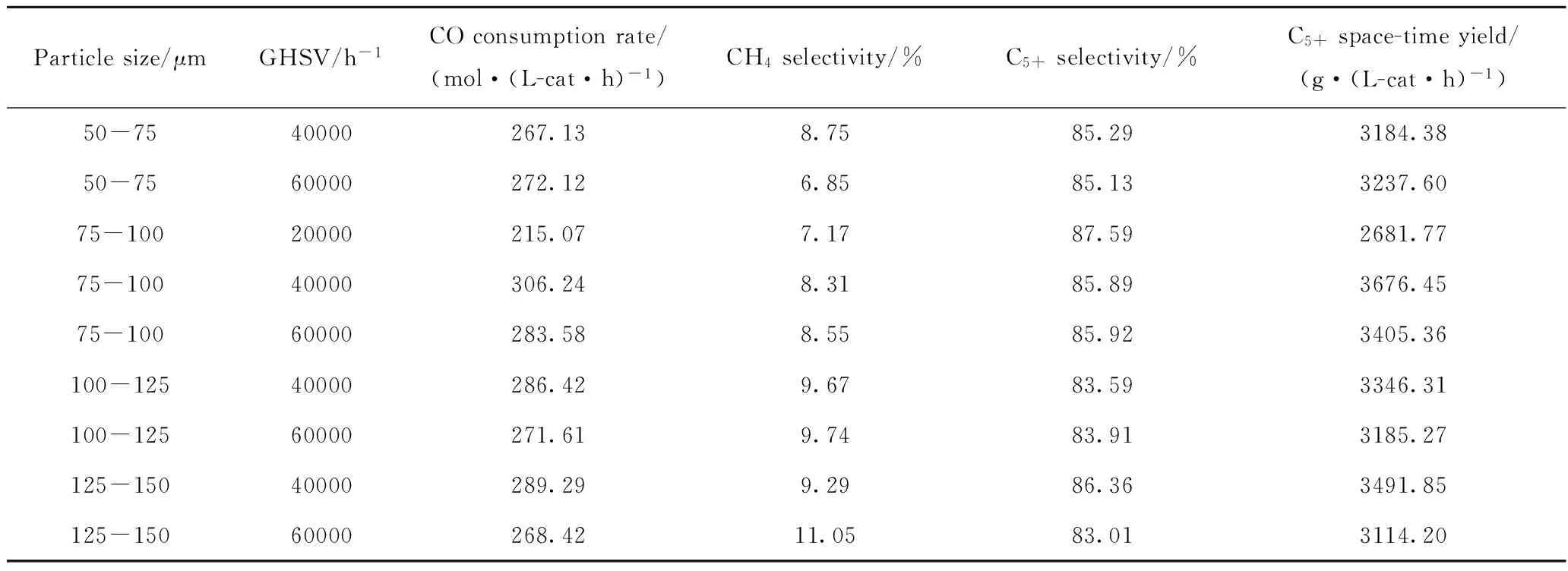

相同催化剂装量下,空速大小决定催化剂表面气流的线速度和反应的单程转化率;而内扩散主要受催化剂粒径影响。因此为了消除内外扩散和转化率对反应的影响,本实验将催化剂筛分成50~75 μm、75~100 μm、100~125 μm、125~150 μm 4个粒径范围,并在230℃(动力学数据点采集实验的最高温度)、n(H2)/n(CO)为2.0的条件下,考察空速以及催化剂粒径对于CO消耗速率及产物选择性的影响,从而确定能够消除内、外扩散影响的实验条件。实验结果如表1所示。

由表1可见,当空速为20000 h-1时,CO消耗速率明显低于高空速条件的结果,表明此时转化率过高,床层后段反应物分压过低。而对于不同粒径的Co/Al2O3催化剂,空速达到40000 h-1后活性和选择性均变化不大,说明空速高于40000 h-1时,外扩散影响得到基本排除。

内扩散方面,对于空速为60000 h-1的实验结果,在Co/Al2O3催化剂粒径增加到100~125 μm时,CH4选择性略有增加,C5+选择性小幅下降,表明开始出现内扩散影响。在Co/Al2O3催化剂粒径为125~150 μm时,CH4选择性继续增加,出现较显著的内扩散影响。因此可以认为Co/Al2O3催化剂粒径在100 μm以内时,内扩散影响得到基本排除。

表1 Co/Al2O3催化剂粒径及空速对费-托合成反应活性及选择性的影响Table 1 Effect of catalyst particle size and space velocity on activity and selectivity of Fischer-Tropsch synthesis over Co/Al2O3 catalyst

Reaction conditions:T=230℃;p=2.5 MPa;n(H2)/n(CO)=2.0

2.1.2 空速的影响

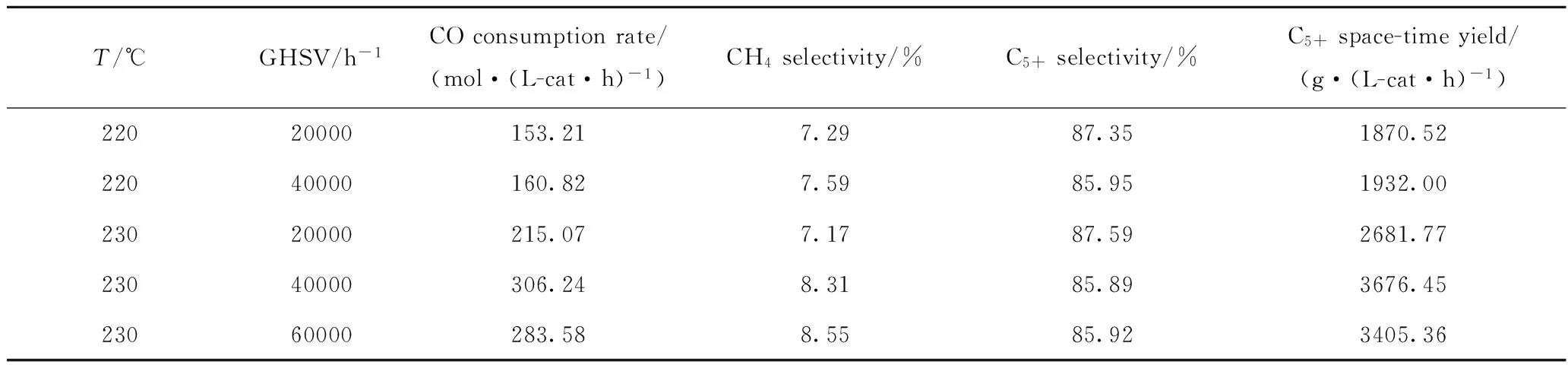

在2.5 MPa、n(H2)/n(CO)=2.0的条件下,考察不同反应温度下空速对于微通道Co/Al2O3催化剂费-托合成反应活性及选择性的影响,结果如表2 所示。由于空速改变,CO转化率必然随之改变,因此以CO消耗速率来表示催化剂的活性。

由表2可知,220℃条件下,空速为20000 h-1和40000 h-1时,CO消耗速率无明显变化。230℃条件下,随着空速的增加,CO消耗速率先增加,在空速高于40000 h-1时,活性进入平台区,不再随空速增加而增加。选择性方面, 230℃条件下,随着空速增加,CH4选择性稍有增加,C5+选择性小幅下降,空速高于40000 h-1时,选择性不再变化。这一规律与文献[9]报道中固定床费-托合成的反应结果明显不同。

表2 不同温度下Co/Al2O3催化剂上体积空速对费-托合成反应活性和选择性的影响Table 2 Effect of volume space velocity on activity and selectivity of Fischer-Tropsch synthesis over Co/Al2O3 catalyst at different temperatures

Reaction conditions:p=2.5 MPa;n(H2)/n(CO)=2.0

2.1.3 温度的影响

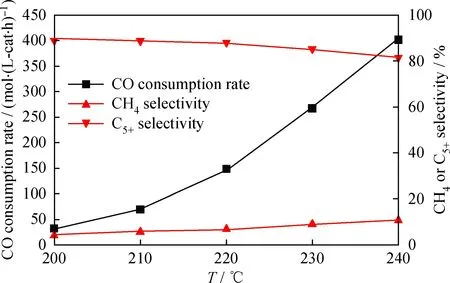

在2.5 MPa、空速20000~80000 h-1、n(H2)/n(CO)=2.0的条件下,考察反应温度对微通道Co/Al2O3催化剂费-托合成性能的影响,以CO消耗速率来表示催化剂的活性,结果如图1所示。由图1可见,CO消耗速率随温度呈明显的指数式变化。拟合得到对数形式的阿伦尼乌斯方程如式(1)所示。

lnrCO=36.31547-15494.13549/T

(1)

由拟合直线的斜率求得表观活化能为128.8kJ/mol,明显高于文献[16-17,19-20]报道中80~120kJ/mol的水平。费-托合成反应生成的液态产物会包覆并填充催化剂,阻碍反应物的吸附以及产物的扩散,因此反应的表观活化能也会受到扩散阻滞作用的影响。Kapteijn等[21]的研究中,催化剂涂层厚度为110μm和50μm时,活化能分别为45kJ/mol和60kJ/mol,而当涂层厚度达到30μm时,活化能进一步增加至115kJ/mol。这表明扩散限制的存在会显著降低反应的表观活化能。因此在微通道反应体系中,由于内外扩散影响大幅削弱,费-托合成反应的表观活化能较高,更加接近于其本征活化能。同时微通道反应体系传热效率高,温度控制更加精细,有利于温度敏感性高的反应的工艺开发。

由图1还看到,随着温度升高,CH4的选择性从4.0%增加到10.6%,C5+选择性则相应地从89.0%下降到81.5%,这是因为链增长反应的活化能低于链终止反应的活化能,升高温度对于链终止反应的促进效果更加显著。

图1 反应温度对Co/Al2O3催化剂费-托合成 反应活性和选择性的影响Fig.1 Effect of temperature on activity and selectivities of Fischer-Tropsch synthesis Reaction conditions: p=2.5 MPa; n(H2)/n(CO)=2.0; GHSV=20000-80000 h-1

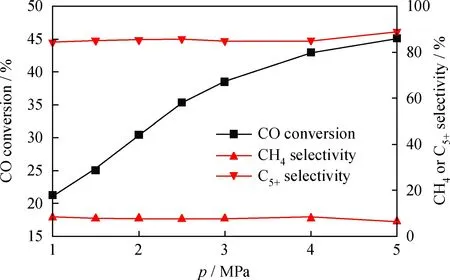

2.1.4 压力的影响

在220℃、空速40000 h-1、n(H2)/n(CO)=2.0的条件下,考察压力对于Co/Al2O3催化剂费-托合成反应活性及选择性的影响,结果如图2所示。由图2看到,随着压力增加,CO转化率近似于线性增加;而压力大于2.0 MPa后,该规律逐渐转变为对数形式变化;在4.0 MPa以后,压力的增加对于催化剂活性的提升趋缓。这是因为增加压力使H2和CO的吸附平衡正向移动,由于H2分压对活性C物种加氢反应促进作用明显,因此反应速率有所增加。而压力达到4.0 MPa后,催化剂活性位表面已趋近于饱和吸附,因此反应速率增速减缓直至达到平台。由图2还看到,随着压力增加,CH4选择性从7.96%降到6.29%,C5+选择性则是从84.30%增加到88.96%。总体来说,压力对于选择性的影响较小,这一规律与文献[9]报道中固定床反应体系的实验结果存在较为明显的差异,而与Almeida等[3]和Myrstad等[22]在微通道反应体系中得到的结果较为接近。

图2 反应压力对Co/Al2O3催化剂费-托合成 反应活性和选择性的影响Fig.2 Effect of pressure on activity and selectivities of Fischer-Tropsch synthesis Reaction conditions: T=220℃; GHSV=40000 h-1; n(H2)/n(CO)=2.0

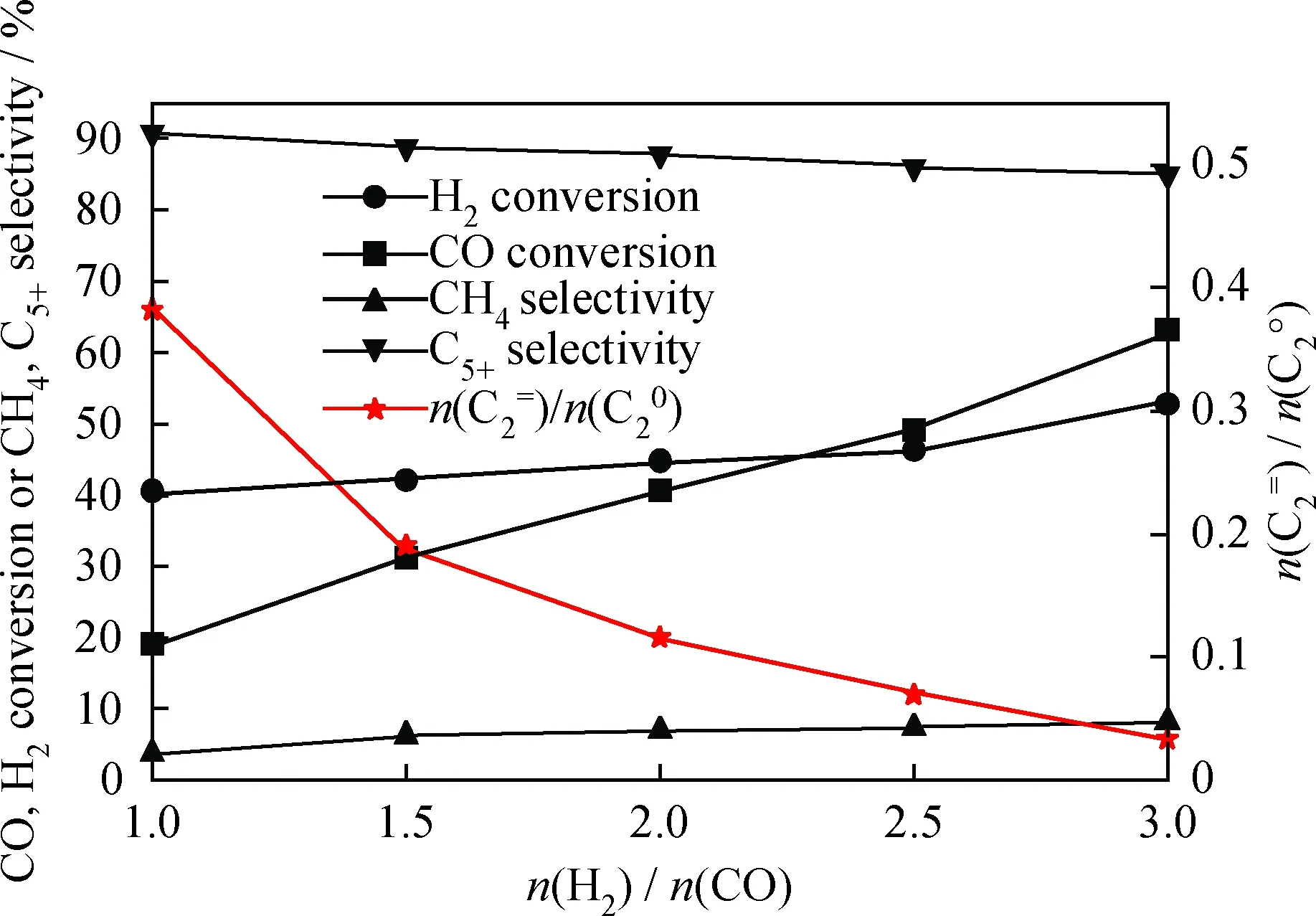

2.1.5n(H2)/n(CO)的影响

在220℃、2.5 MPa、空速40000 h-1的条件下,改变原料气n(H2)/n(CO),考察n(H2)/n(CO)对于Co/Al2O3催化剂费-托合成反应活性及选择性的影响,结果如图3所示。

由图3可见,随着n(H2)/n(CO)从1.0增加至3.0,CO转化率从19.10%显著增加到63.33%,H2的转化率也有小幅提高。与图2结果对比可以发现,反应速率对n(H2)/n(CO)更敏感,而对总压敏感性较小。选择性方面,随着n(H2)/n(CO)增加,CH4选择性迅速从3.58%增加至8.08%,C5+选择性相应下降,产物中乙烯与乙烷的摩尔比从0.38大幅降至0.03。可能的原因是n(H2)/n(CO)的增加,使得原料气中CO分压显著下降,从而降低了Co/Al2O3催化剂活性位上活性C物种的浓度,阻碍了链增长反应;并且H2分压的提高,增加了活性C物种加氢速率,从而使CH4的生成反应以及烯烃加氢的二次反应加强。虽然C5+产物的选择性有所下降,但由于CO消耗速率大幅提升,C5+时空收率也由1.83 kg/(L-cat·h)增加到3.10 kg/(L-cat·h)。因此可以适当提高原料气n(H2)/n(CO),以提高反应速率,获得更多液态烃类产物。

图3 n(H2)/n(CO)对Co/Al2O3催化剂费-托合成 反应活性和选择性的影响Fig.3 Effect of n(H2)/n(CO) on activity and selectivities of Fischer-Tropsch synthesis Reaction conditions: T=220℃; p=2.5 MPa; GHSV=40000 h-1

2.2 Co/Al2O3催化剂费-托合成反应本征动力学模型选择和参数估计

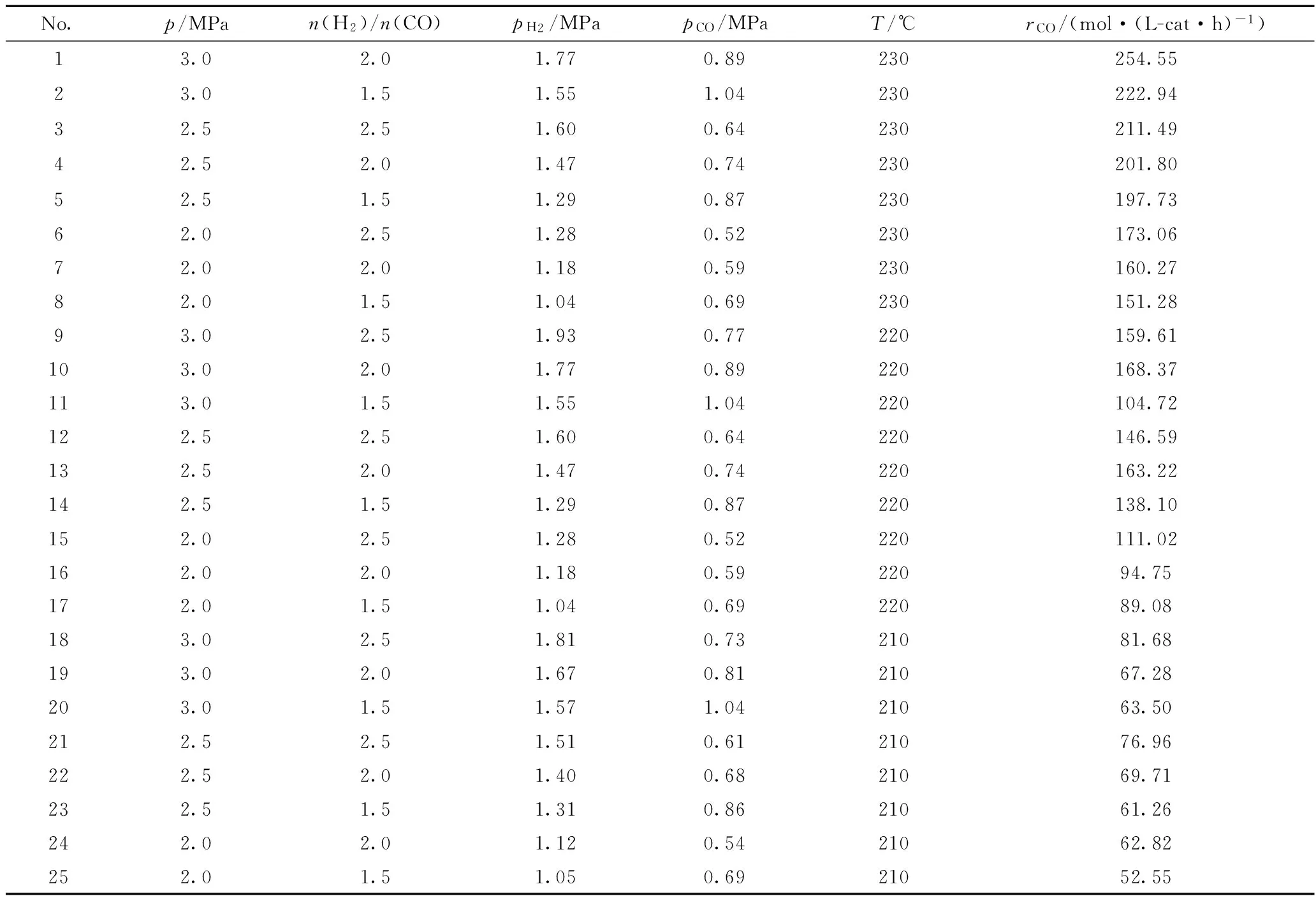

本征动力学实验固定空速为40000 h-1,以温度、压力、n(H2)/n(CO)为变量,每个变量取3个水平,采用全面实验方案共获得27个数据点。剔除转化率过高和偏差较大的数据点后共获得25个有效数据点,结果见表3。

表3 Co/Al2O3催化剂费-托合成反应动力学实验数据Table 3 Kinetic experimental results of Fischer-Tropsch synthesis over Co/Al2O3 catalyst

费-托合成动力学模型可以分为CO消耗速率模型以及产物生成速率模型。CO消耗速率模型又可以分为幂函数型和通过反应机理的假设以及速率控制步骤的选择推导得出的LHHW型。详细的产物生成速率模型需要基于产物分布模型推导而出,模型的建立较为复杂[9,16-17,23-24],因此本实验目标为建立CO消耗速率模型。目前已有较多有关LHHW型CO消耗速率方程的研究,从中选择与本实验体系相近的研究中[9,16]推导的LHHW型方程以及简单幂函数型方程为备选模型。在Python软件中,采用最小化算法进行参数优化,以CO消耗速率方程的计算值和实验值的相对残差绝对值的平均值(MARR值)为目标函数,如式(2)所示。

(2)

式(2)中,Nexp为数据点个数;rexp为CO消耗速率实验值,mol·(L-cat·h)-1;rcal为CO消耗速率计算值,mol·(L-cat·h)-1。

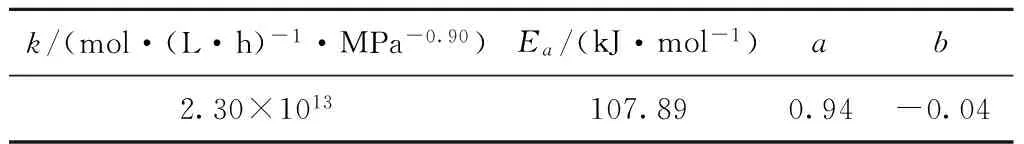

表4为备选CO消耗速率模型及各模型拟合结果的MARR值。由表4结果可知,模型5的MARR值最小,拟合效果最好。而模型1的简单幂函数型模型,方程形式简单,并且MARR值较小,同样具有较好的拟合效果。因此综合考虑模型的易用性和拟合效果,最终选取的CO消耗速率模型见式(3)。

(3)

式(3)中,rCO为CO消耗速率,mol·(L-cat·h)-1;k为反应速率常数,mol·(L·h)-1·MPa-(a+b);a、b分别为H2、CO的反应级数。

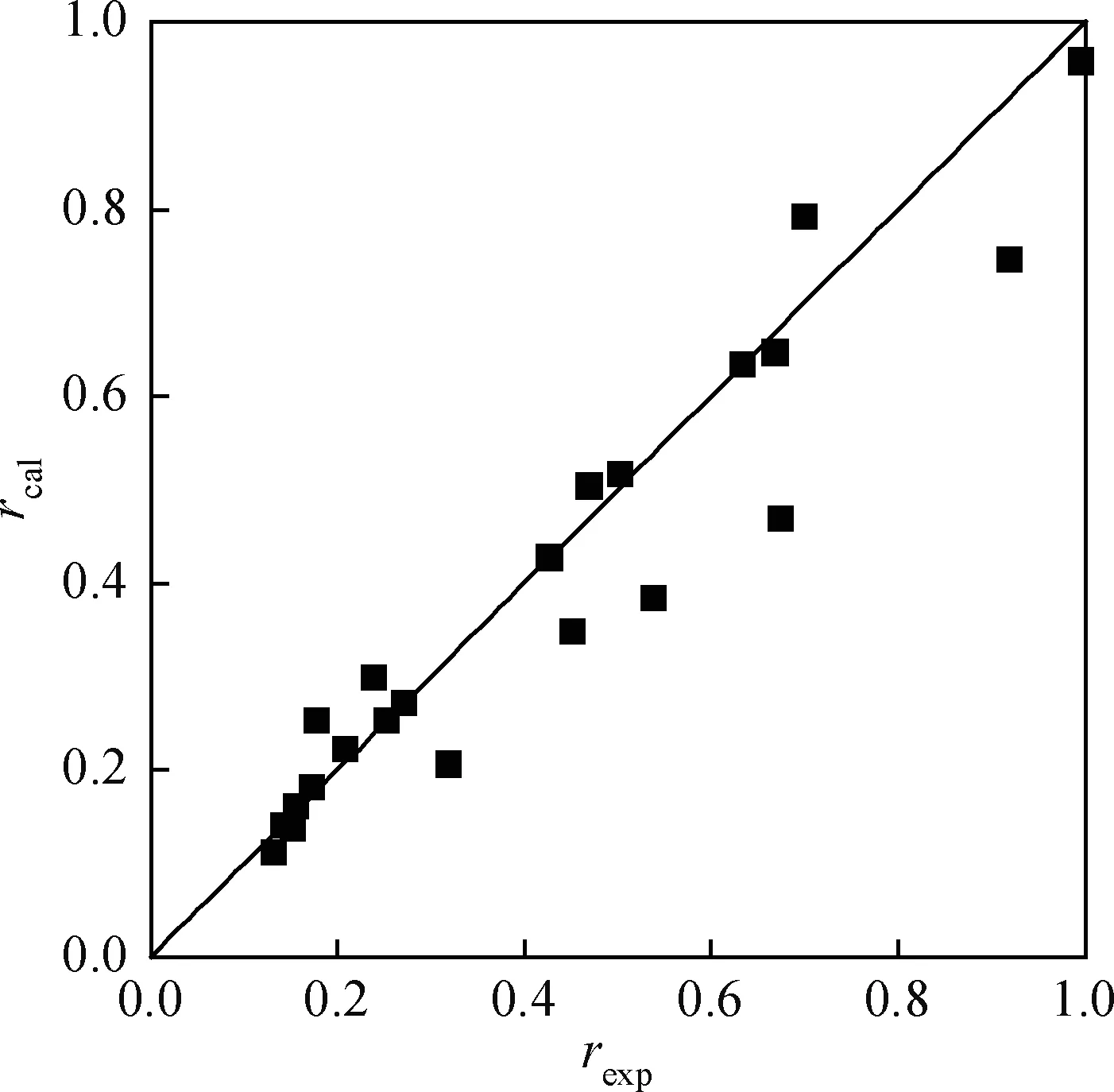

模型拟合得到的参数如表5所示。因为温度、压力等工艺参数取值范围存在较大不同,所以拟合得到的活化能与前述实验结果也有一定的差别,但仍然处于文献报道结果中较高的水平。对所建模型进行相对误差分析,平均绝对相对残差MARR为7.77%,拟合效果较好。实验值与计算值的相对偏差如图4所示。由图4可见,80%数据点的模型计算值和实验值的相对偏差在15%以内,表明所建CO消耗速率模型具有较好的适用性。其中参数a、b的值分别为0.94和-0.04,表明提高H2分压能够有效提高反应速率,这与前述实验结果相符。并且模型可进一步近似简化为温度项和H2分压的一次函数项,这将使模型的应用更加简便。

表4 Co/Al2O3催化剂费-托合成反应中CO消耗速率模型及拟合结果的相对残差绝对值的平均值(MARR)Table 4 CO consumption rate expressions and mean absolute relative residuals(MARR) of fitting results of Fischer-Tropsch synthesis over Co/Al2O3 catalyst

a,b,c,dare kinetic constants in expression 2-11.

表5 Co/Al2O3催化剂费-托合成反应 动力学模型参数拟合结果Table 5 Estimated parameters of the kinetic model of Fischer-Tropsch synthesis over Co/Al2O3 catalyst

图4 Co/Al2O3催化剂费-托合成反应中CO消耗 速率实验值与计算值相对偏差Fig.4 Comparison between experimental and calculated values of CO consumption rate of Fischer-Tropsch synthesis over Co/Al2O3 catalyst rexp—Experimental value; rcal—Calculated value

3 结 论

(1)在微通道Co/Al2O3催化剂费-托合成反应体系中,在Co/Al2O3催化剂粒径小于100 μm、空速超过40000 h-1的条件下,内外扩散影响大幅削弱,Co/Al2O3催化剂表现出接近于本征状态的活性和选择性,反应规律相比于传统反应器中的实验结果存在明显的差异。

(2)在微通道Co/Al2O3催化剂费-托合成反应体系中,由于扩散影响大幅降低,Co/Al2O3催化剂的表观活化能为128 kJ/mol,处于文献报道中较高的水平。随着空速的增加,CO消耗速率先增加后进入平台区;空速对于选择性的影响则十分微弱。增加压力,反应活性先有较为明显的提升,压力达到4 MPa后,活性进入平台区,而选择性变化不明显。n(H2)/n(CO)直接决定催化剂活性位表面的H2和CO浓度比例,对活性和选择性影响较大,在1.0~3.0的范围内,增大n(H2)/n(CO)能够提高原料气的转化率和C5+的时空收率。

(3)综合考虑模型的易用性和拟合效果,选择建立了微通道Co/Al2O3催化剂费-托合成反应体系的幂函数型CO消耗速率模型,表达式为:

模型平均相对偏差为7.77%,80%的数据点的计算值和实验值的相对偏差在15%以内,拟合效果较好。并且由于CO分压对于反应活性影响较小,模型可简化为温度项和H2分压的一次函数项,进一步增强了模型的适用性。模型为Co/Al2O3催化剂费-托合成反应器数值模拟研究奠定了基础,为工业化应用提供了理论参考。

[1] 代小平, 余长春, 沈师孔. 费-托合成制液态烃研究进展[J].化学进展, 2000, 12(3): 268-281. (DAI Xiaoping, YU Changchun, SHEN Shikong. Recent advances in the synthesis of liquid hydrocarbon via Fischer-Tropsch synthesis[J].Progress in Chemistry, 2000, 12(3): 268-281.)

[2] ALMEIDA L C, ECHAVE F J, SANZ O, et al. Fischer-Tropsch synthesis in microchannels[J].Chemical Engineering Journal, 2011, 167(2-3): 536-544.

[3] ALMEIDA L C, SANZ O, D’OLHABERRIAGUE J, et al. Microchannel reactor for Fischer-Tropsch synthesis: Adaptation of a commercial unit for testing microchannel blocks[J].Fuel, 2013, 110(4): 171-177.

[4] 穆金霞, 殷学锋. 微通道反应器在合成反应中的应用[J].化学进展, 2008, 20(1): 60-75. (MU Jinxia, YIN Xuefeng. Application of microfluidic reactors on synthesis reactions[J].Progress in Chemistry, 2008, 20(1): 60-75.)

[5] GUETTEL R, TUREK T. Comparison of different reactor types for low temperature Fischer-Tropsch synthesis: A simulation study[J].Chemical Engineering Science, 2009, 64(5): 955-964.

[6] 徐润, 胡志海, 聂红. 微反应器技术在Fischer-Tropsch合成中的应用进展[J].化工进展, 2016, 35(3): 685-691.(XU Run, HU Zhihai, NIE Hong. Recent advances on Fischer-Tropsch synthesis in micro-reactor[J].Chemical Industry and Engineering Progress, 2016, 35(3): 685-691.)

[7] GERARD P, VANDER LAAN, BEENACKERS A A C M. Kinetics and selectivity of the Fischer-Tropsch synthesis: A literature review[J].Catalysis Reviews, 1999, 41(3-4): 255-318.

[8] VISCONTI C G, TRONCONI E, LIETTI L, et al. Development of a complete kinetic model for the Fischer-Tropsch synthesis over Co/Al2O3, catalysts[J].Chemical Engineering Science, 2007, 62(18): 5338-5343.

[9] 鲁丰乐. 费托合成催化剂反应动力学研究与反应器数学模拟[D].上海: 华东理工大学, 2010.

[10] CAO C, HU J, LI S, et al. Intensified Fischer-Tropsch synthesis process with microchannel catalytic reactors[J].Catalysis Today, 2009, 140(3): 149-156.

[11] ALMEIDA L C, SANZ O, MERINO D, et al. Kinetic analysis and microstructured reactors modeling for the Fischer-Tropsch synthesis over a Co-Re/Al2O3catalyst[J].Catalysis Today, 2013, 215(41): 103-111.

[12] LEVINESS S, DESHMUKH S R, RICHARD L A, et al. Velocys Fischer-Tropsch synthesis technology—New advances on state-of-the-art[J].Topics in Catalysis, 2014, 57(6-9): 518-525.

[13] YANG C H, MASSOTH F E, OBLAD A G. Kinetics of CO+H2Reaction over Co-Cu-Al2O3Catalyst;Hydrocarbon Synthesis from Carbon Monoxide and Hydrogen[M].Washington D.C.: Am Chem Soc, 1979.

[14] RIBEIRO F H, WITTENAU A. Reproducibility of turnover rates in heterogeneous metal catalysis: Compilation of data and guidelines for data analysis[J].Catalysis Reviews, 1997, 39(1-2): 49-76.

[15] SARUP B,WOJCIECHOWSKI B W. Studies of the Fischer-Tropsch synthesis on a cobalt catalyst II Kinetics of carbon monoxide conversion to methane and to higher hydrocarbons[J].The Canadian Journal of Chemical Engineering, 1989, 67(1): 62-74.

[16] NIKPARSA P, MIRZAEI A A, ATASHI H. Effect of reaction conditions and kinetic study on the Fischer-Tropsch synthesis over fused Co-Ni/Al2O3catalyst[J].Journal of Fuel Chemistry & Technology, 2014, 42(6): 710-718.

[17] 常杰, 滕波涛, 白亮, 等. Co/ZrO2/SiO2催化剂费-托合成反应动力学研究Ⅱ动力学模型的构建和回归[J].催化学报, 2005, 26(10): 859-868. (CHANG Jie, TENG Botao, BAI Liang, et al. Detailed kinetic study of Fischer-Tropsch synthesis on Co/ZrO2/SiO2catalyst Ⅱ Construction and regression of kinetic models[J].Chinese Journal of Catalysis, 2005, 26(10): 859-868.)

[18] VISCONTI C G, TRONCONI E, LIETTI L, et al. Detailed kinetics of the Fischer-Tropsch synthesis on cobalt catalysts based on H-Assisted CO activation[J].Topics in Catalysis, 2011, 54(13): 786-800.

[19] KNOCHEN J, GÜTTEL R, KNOBLOCH C, et al. Fischer-Tropsch synthesis in milli-structured fixed-bed reactors: Experimental study and scale-up considerations[J].Chemical Engineering & Processing Process Intensification, 2010, 49(9): 958-964.

[20] YATES I C, SATTERFIELD C N. Intrinsic kinetics of the Fischer-Tropsch synthesis on a cobalt catalyst[J].Energy & Fuels, 1991, 5(1): 168-173.

[21] KAPTEIJN F, DEUGD R M D, MOULIJN J A. Fischer-Tropsch synthesis using monolithic catalysts[J].Catalysis Today, 2005, 105(3-4): 350-356.

[22] MYRSTAD R, ERI S, PFEIFER P, et al. Fischer-Tropsch synthesis in a microstructured reactor[J].Catalysis Today, 2009, 147(9): 301-304.

[23] 钱炜鑫, 张海涛, 应卫勇, 等. 活性炭负载钴基催化剂费托合成本征动力学[J].天然气化工(C1化学与化工), 2012, 37(2): 1-6.(QIAN Weixin, ZHANG Haitao, YING Weiyong, et al. Intrinsic kinetics of Fischer-Tropsch synthesis over Co/AC catalyst[J].Natural Gas Chemical Industry, 2012, 37(2): 1-6.)

[24] 马文平, 刘全生, 赵玉龙, 等. 费托合成反应机理的研究进展[J].内蒙古工业大学学报, 1999, 18(2): 121-127. (MA Wenping, LIU Quansheng, ZHAO Yulong, et al. Recent advances in the study of Fischer-Tropsch synthesis reaction mechanism[J].Journal of Inner Mongolia University of Technology, 1999, 18(2): 121-127.)