Q235钢在模拟海水中的缝隙腐蚀

, ,, (. 中国民航大学 天津市民用航空器适航与维修重点实验室,天津 300300; . 中国民航大学 理学院,天津 300300)

Q235钢常用于制造沿海建筑及海水淡化装置。但Q235钢的含碳量低(碳的质量分数约为0.2%),易产生冷裂纹、脆化等表面缺陷,而这些裂纹和缺陷是产生缝隙腐蚀的重要原因[1-2]。

当前,广泛采用的丝束电极(WBE)可用于研究金属的缝隙腐蚀。李国希等[3]利用WBE研究了缝隙腐蚀环境下亚硝酸钠对低碳钢的缓蚀作用;董泽华等[4]利用WBE研究了16Mn钢在缝隙腐蚀中的电位分布特点。由于金属电极的单丝切换时间会影响丝束同步测量的准确性,尤其在缝隙腐蚀发展迅速的诱发期,因此目前关于丝束电极测量的研究大多侧重于定性阶段划分,而对不同腐蚀阶段缝隙内Cl-和H+含量分布的定量研究较少。为了对缝隙腐蚀诱发期电化学信息进行准确测定,本工作采用丝束电极联合电化学阻抗谱(EIS)方法研究了Q235钢在模拟海水中的缝隙腐蚀行为,并配合离子选择性电极(ISE)传感器对缝隙腐蚀不同阶段的Cl-和H+变化进行观测。

1 试验

1.1 丝束电极的制备

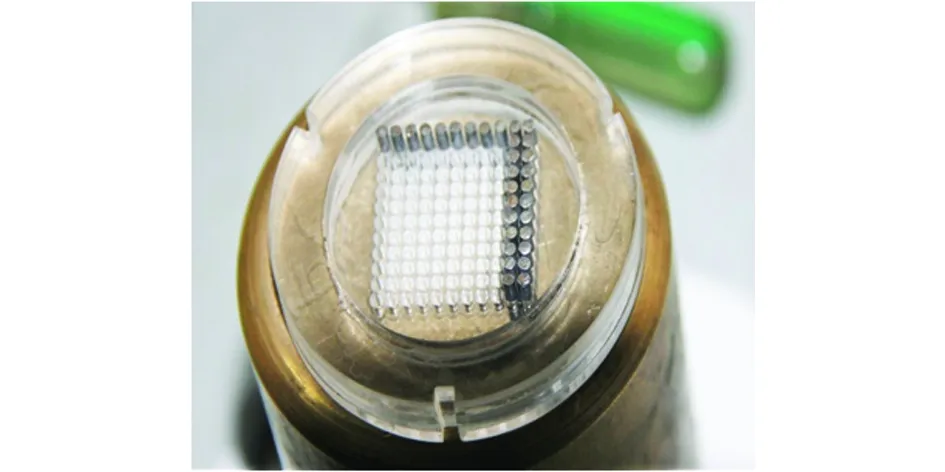

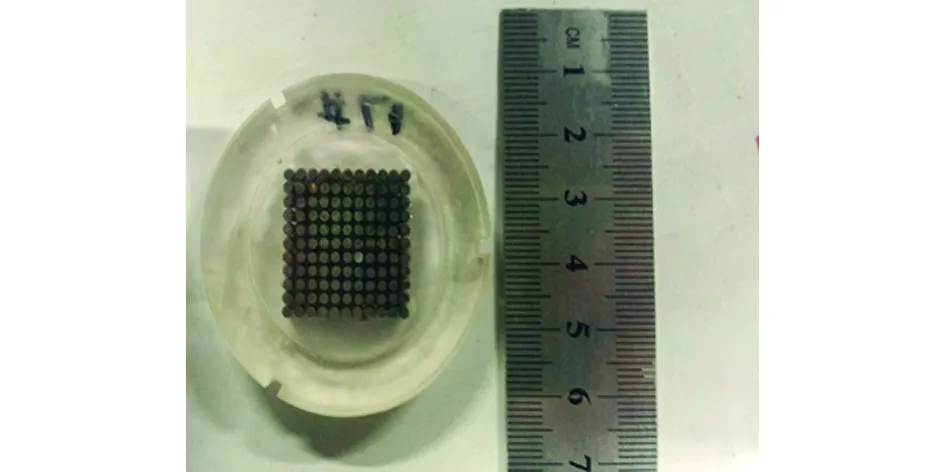

选取Q235钢丝为试验材料,其化学成分见表1,单丝尺寸为φ1.6 mm×10 mm。将Q235钢丝除锈清洗,并调节绷直单丝的预紧力。采用有机玻璃作为丝束电极的基座(厚度为10 mm)材料,使用激光在基座表面上打121个孔(成11×11点阵分布,面积为20 mm×20 mm,孔间距为0.4 mm)。用橡胶皮锤将121根Q235钢丝平整敲入11×11 的点阵孔中,如图1(a)所示。Q235钢丝嵌入完成后,采用600,800,1 200,2 000号水磨砂纸逐级对丝束的端面进行打磨,再用氧化锆抛光布进行抛光,最终得到在肉眼观察下表面近乎镜面的丝束电极,如图1(b)所示。

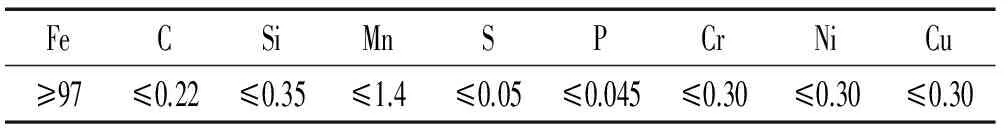

表1 Q235钢的化学成分(质量分数)Tab. 1 Chemical composition of Q235 steel (mass) %

(a) 嵌丝

(b) 打磨图1 Q235钢丝束电极试样制备Fig. 1 Preparation of Q235 WBE sample:(a) embedding; (b) polishing

丝束电极的测量端为一个与121根丝相连且能独立测量出单丝表面电化学信号的电极底座[5],电极片与底座之间用弹性黄铜触针保持紧密接触。为了能快速切换电极片,底座设计为可拆卸式。选取了NI PXI-2531矩阵开关模块用于切换单丝位置,通过电缆连接电脑与接线盒,并运用LabVIEW软件编写的程序,实现对丝束电极金属单丝的快速反应。

1.2 离子选择性电极传感器的制备

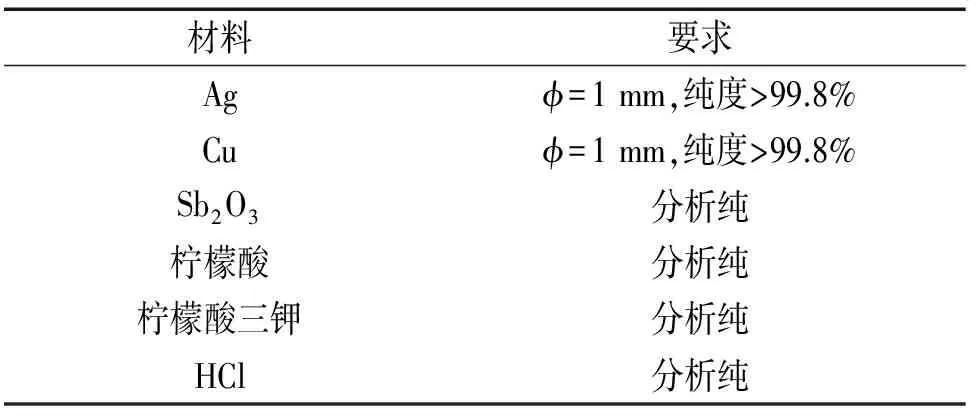

采用电化学修饰的方法对离子选择性电极进行镀膜,得到测量H+和Cl-的传感器,镀膜所需主要材料见表2。

表2 离子选择性电极镀膜材料Tab. 2 Materials for preparation of ISE

Cl-选择性电极镀膜采用Ag电解氯化法:通过稳压直流电源,以Ag电极为阳极,Pt网为阴极,在HCl溶液中进行电解(电流密度为5 A/dm2)。均匀分布在Ag表面的AgCl膜呈紫黑色。可利用Ag和AgCl构成的第二类电极的能斯特响应测量Cl-含量。

H+选择性电极镀膜采用电化学镀的方法:通过稳压直流电源,以Cu为阴极,Pt为阳极在Sb2O3溶液中进行电化学镀膜(电流密度为2~3 A/dm2),电镀液中加入柠檬酸/柠檬酸三钾以维持环境弱酸性(pH为4)。均匀分布在Cu表面的Sb膜呈铅灰色,Sb和Sb2O3在空气和水中可形成对pH有能斯特响应的第二类电极。

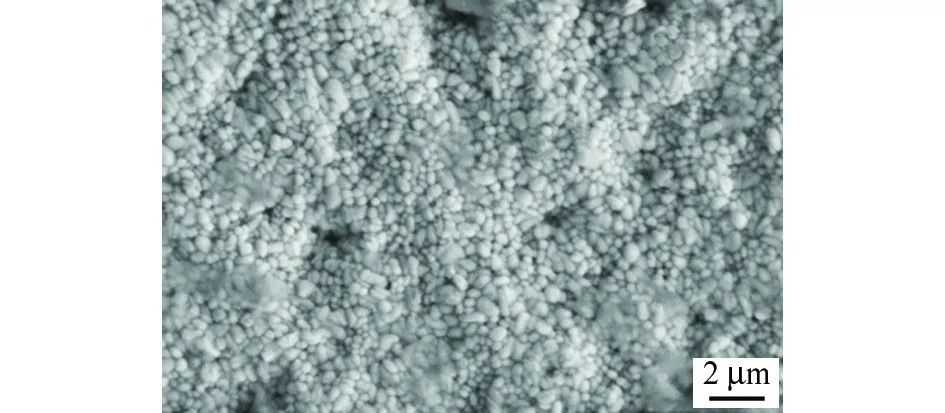

用扫描电镜(SEM)对离子选择性电极传感器表面进行观察发现:Sb膜和AgCl膜均匀、致密、完整地覆盖在离子选择性电极表面,且均无明显裂纹或破损,满足试验要求,如图2所示。

最后将经过镀膜的离子选择性电极放入已标定含量的溶液中,使用标准Ag/AgCl电极为参比电极,对制备好的传感器进行周期为15 d的能斯特响应测试。结果表明,所制备传感器对目标离子有较好的线性响应,R2达到0.99以上,接近理想能斯特响应[6-7]。在模拟海水中浸泡15 d后,电位变化均小于1 mV/d,响应时间小于6 s,满足测量精度要求。

1.3 缝隙腐蚀环境

将标定好的离子选择性电极作为H+和Cl-浓度传感器,嵌入有机玻璃压块并密封好,在压块四角用丙酮粘贴100 μm厚的塑料垫片小块(边长约为2 mm)。将丝束电极固定在环境箱内且与水平方向保持垂直,将压块放置于丝束电极表面,由于塑料垫片的存在使二者之间形成宽度等于垫片厚度的缝隙,如图3所示。模拟海水为配制的3.5%(质量分数)的中性NaCl溶液,将其灭菌后注入环境箱至溶液完全充满缝隙。将丝束电极通过底座连接到矩阵开关卡,并从后者引出一个节点作为工作电极接入电化学工作站。用于电化学测试的参比电极和辅助电极用铜导线接入矩阵开关卡。另使用铜导线连接压块上的离子选择性电极到矩阵开关卡。在环境箱上覆盖铜网屏蔽无关信号。

(a) Sb膜

(b) AgCl膜图2 离子选择性电极传感器表面镀膜的SEM形貌Fig. 2 SEM morphology of Sb film (a) and AgCl film (b) on the surfaces of ISE sensor

图3 缝隙的结构Fig. 3 Geometry of the crevice

1.4 电化学测试

自腐蚀电位测量在PARSTAT4000电化学工作站上进行,试验介质为模拟海水。每次测量时通过程序控制NI PXI-2531矩阵开关卡,仅使一根特定的单丝作为工作电极接入三电极体系。每根单丝的持续测量时间为5 s。

电化学阻抗谱(EIS)测量在PARSTAT4000电化学工作站上进行。采用三电极系统:参比电极为标准Ag/AgCl电极;辅助电极为铂片;工作电极为丝束电极。测量时由矩阵开关卡根据程序分离出被测单丝介入电化学测量体系,通过NI PXI-2531矩阵开关模块切换单丝位置,频率范围为100 mHz~100 kHz[8]。

传感器辅助测量采用双电极:参比电极为标准Ag/AgCl电极,工作电极为Q235钢丝束电极。测量周期为12 d,每组平行测量3片,共测试了5组试样。

1.5 形貌表征及数据处理

采用LEXT OLS4100型激光共聚焦显微镜(LSCM)对缝隙腐蚀15 d后Q235钢丝束电极的腐蚀形貌进行观察,并对腐蚀断面进行3D扫描重构。利用Excel进行统计试验数据,并通过ZsimpWin软件进行处理。

2 结果与讨论

2.1 缝隙腐蚀的诱发

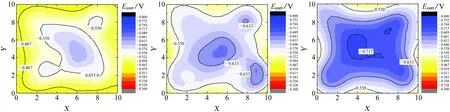

图4为在模拟海水中Q235钢丝束电极自腐蚀电位随时间的变化,图中缝隙位置(缝隙边缘、缝隙内部、缝隙中心)边界以等高线形式标注。图轴上0~10刻度代表单丝在丝束中的行列坐标。由图4可知:Q235钢丝束电极的自腐蚀电位表现出明显的环状特征。在模拟海水中浸泡30 min后,测得缝隙边缘的自腐蚀电位最正,为-439 mV,缝隙内部电位为-550 mV,缝隙中心电位为-679 mV;缝隙边缘的自腐蚀电位比缝隙中心高240 mV。随着浸泡时间的延长,缝隙边缘和内部的自腐蚀电位都发生负移,且缝隙内部的自腐蚀电位移动幅度较大。在模拟海水中浸泡60 min后,缝隙边缘和内部的自腐蚀电位分别为-467,-744 mV,其电位差扩大到277 mV,且缝隙内部负电位区域向外扩展。在模拟海水中浸泡120 min时,腐蚀进一步扩张,缝隙边缘和内部的自腐蚀电位分别为-484,-772 mV,其电位差升至288 mV。

金属表面发生了氧的还原反应,缝隙内溶液中的氧被消耗,溶解氧含量降低,且缝隙闭塞构型使缝隙内溶液滞留,溶解氧难以通过扩散得到补充,故缝隙内部溶液中的溶解氧含量低于缝隙边缘溶液中的,其自腐蚀电位也比缝隙边缘的更负,从而形成氧浓差电池。当缝隙边缘和内部的自腐蚀电位差达到300 mV时[3-4],Q235钢表面发生阴阳极分离,诱发材料表面缝隙腐蚀,电位噪声数据与经典氧浓差电池模型相吻合[8]。

(a) 30 min (b) 60 min (c) 120 min图4 在模拟海水中Q235钢丝束电极的自腐蚀电位分布随时间的变化Fig. 4 Change of free corrosion potential distribution of Q235 steel WBE in simulated seawater with time

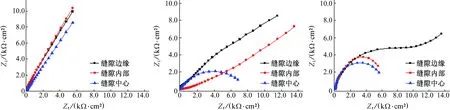

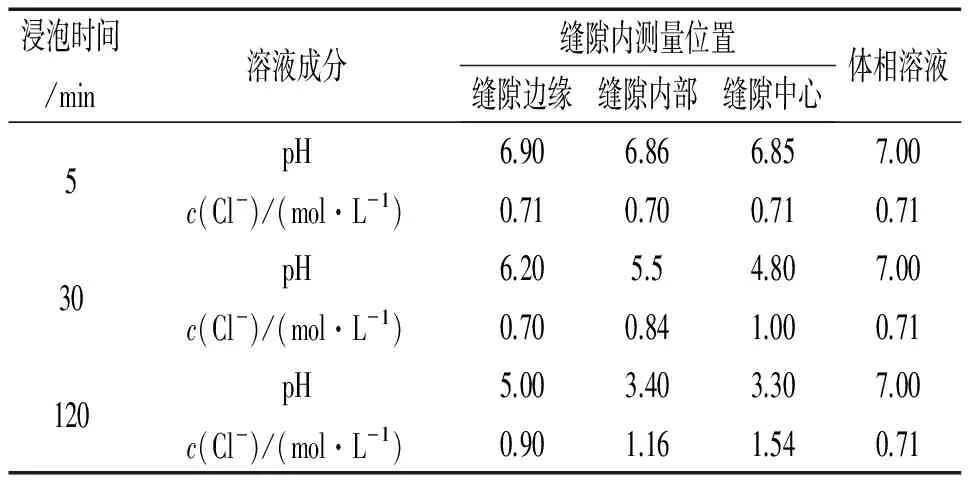

为进一步确认缝隙腐蚀诱发期的腐蚀机理,对Q235钢丝束电极的腐蚀过程进行了EIS测量,结果如图5所示,并配合离子选择性传感器测量了H+、Cl-的含量,结果如表3所示。

当浸泡时间为5 min时,Q235钢丝束电极所有区域的电化学阻抗谱均表现为纯电阻特性;对比体相溶液中的Cl-与H+含量,缝隙各区域内两种离子含量几乎没有差异。当丝束电极与溶液开始接触时,全部的单丝均发生以溶解氧还原为阴极反应的微电池腐蚀,腐蚀反应如式(1)和式(2)所示。

(a) 5 min (b) 30 min (c) 120 min图5 缝隙腐蚀诱发期在模拟海水中Q235钢丝束电极的电化学阻抗谱Fig. 5 EIS of Q235 steel WBE in simulated seawater in the induction period of crevice corrosion

表3 缝隙腐蚀诱发期的离子含量Tab. 3 Ion concentrations in the induction period of crevice corrosion mol/L

(1)

(2)

当浸泡时间达到30 min时,缝隙各区域表现出明显不同的阻抗特征:缝隙边缘电化学阻抗谱的高频段具有容抗弧,而低频段出现了Warburg扩散控制特征[8-11];缝隙中心的电化学阻抗谱在高频段表现为单一容抗弧,在低频段出现了向实部收缩的趋势;而缝隙内部的电化学阻抗谱介于两者之间的过渡态。与浸泡5 min时缝隙各区域的电化学阻抗谱相比,缝隙内部H+含量升高,缝隙中心溶液开始发生明显酸化(pH下降至4.8),Cl-含量沿缝隙路径逐渐升高,表现出向溶液内部迁移的倾向。电化学阻抗谱结果表明:在缝隙边缘,腐蚀的控制步骤为溶解氧在电极表面的浓差扩散;而在缝隙内部,阴极反应逐渐由O2去极化转变为H+去极化,腐蚀过程开始由浓差扩散控制转化为电化学过程控制;在缝隙中心,腐蚀过程完全由电化学过程控制,因此其EIS低频段不再表现出Warburg扩散特征。结合图4中阴阳极分离趋势可知,缝隙内部金属表面的腐蚀开始进入了闭塞电池阶段[9,11]。此时,闭塞区域内的金属阳离子Fe2+不断积累,并发生水解,导致缝隙内部H+含量升高。同时,过剩的阳离子也会使缝隙内部正电性增加,吸引缝隙边缘Cl-向缝隙内部迁移。整个过程与闭塞电池理论相吻合[10-12]。

当浸泡时间达到120 min时,缝隙边缘的电化学阻抗谱依然保持氧浓差扩散特征;缝隙内部电化学阻抗谱已明显转化为单一容抗弧,表现出H+去极化为主的电化学过程控制,缝隙内部的极化电阻Rp大于缝隙中心的。随着Cl-含量上升(约为初始测量值的2倍),缝隙内部的pH大幅下降至3.4左右。这表明此时缝隙内部金属腐蚀差异减小,缝隙中心产生“Cl-富集”现象,结果导致缝隙内溶液酸化并伴随着式(3)所示的反应过程[12-13]。溶液pH的下降会进一步引起缝内金属的阳极溶解,加剧Cl-向缝隙内部迁移,初步形成了闭塞电池的自催化过程。

(3)

2.2 缝隙腐蚀的扩大

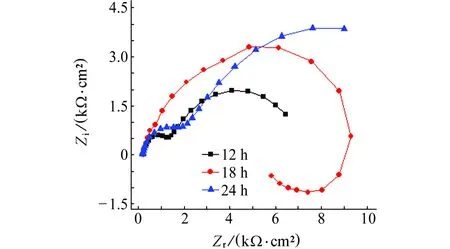

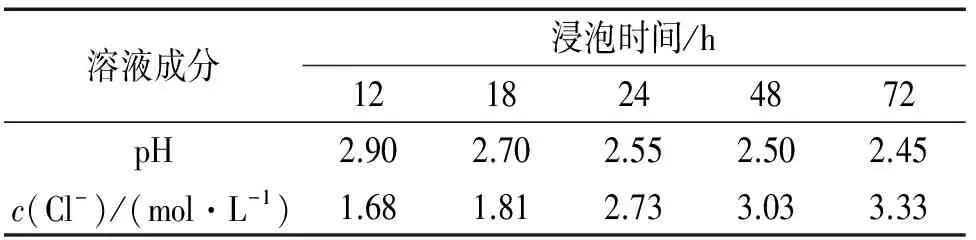

随着初期自催化循环的进行,缝隙内部H+含量增加,腐蚀阻力减小,缝隙腐蚀进入了扩大阶段[14-15]。自闭塞电池形成开始,连续测量24 h,得缝隙边缘Q235钢的电化学阻抗谱如图6所示,同时跟踪72 h内缝隙内部两种离子含量变化,如表4所示。

图6 缝隙腐蚀扩大期缝隙边缘Q235钢的电化学阻抗谱Fig. 6 EIS of Q235 corrosion in crevice edge in the enlargement period of crevice corrosion

当Q235钢浸泡12 h时,缝隙边缘的电化学阻抗谱变为一个高频容抗弧和一个低频容抗弧。18 h时,高频段容抗弧扩大,低频段出现感抗弧。当Q235钢浸泡24 h时,电化学阻抗谱的弧形表现与浸泡12 h时的相同,但容抗弧均有扩大。缝隙内部pH与Cl-含量均明显增大。一般认为铁在贫氧酸性溶液中的阳极溶解遵循Bockris机理[16],其反应步骤为

表4 缝隙腐蚀扩大期缝隙内部的离子含量Tab. 4 Ion concentrations in the interior of crevice in the enlargement period of crevice corrosion mol/L

(4)

(5)

(6)

其中,步骤2即式(5)进行得很慢,是整个反应的控制步骤。在缝隙腐蚀扩大期,低频段容抗由腐蚀产物(以Fe2+为主)吸附或成膜引起,高频段容抗为双电层电容与溶液电阻构成。而阳极溶解形成的中间体FeOHads的吸脱附弛豫过程会导致低频段感抗弧的出现。结合表4可知,在Q235钢缝隙腐蚀的扩大阶段,缝隙内部环境已呈酸性,浸泡时间为18 h时,其pH为2.70,缝隙边缘的电化学阻抗谱图出现电感特征,表现为FeOHads的不稳定覆盖[8]。浸泡时间为24 h时,缝隙内部环境进一步酸化(pH为2.55),以平衡式(3)中被消耗的OH-,并最终导致Bockris成膜平衡被破坏,故电化学阻抗谱中的电感消失。低频容抗弧变大表明此阶段电极表面形成的腐蚀产物增多,缝口腐蚀产物膜覆盖度增大,加剧了闭塞电池自催化过程。浸泡72 h后,缝隙内部溶液中的Cl-发生富集,其浓度为3.33 mol/L,是体相溶液中的4.75倍,其pH下降至2.45左右。这为碳钢缝内腐蚀的加剧创造了有利条件[17]。

同时,从浸泡12~72 h期间离子含量的变化可以得知,在缝隙内部自催化加剧期间,溶液pH与Cl-含量保持着较好的线性相关(斜率为-0.166),这与SCHWABE的经典结论相吻合[18]。

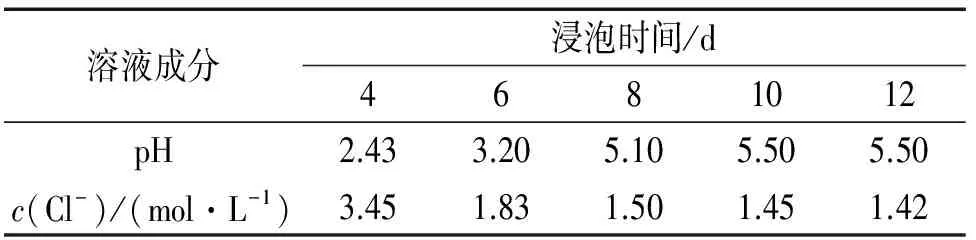

2.3 缝隙腐蚀的稳定发展

由缝隙腐蚀经典理论可知,在自催化发展阶段后期,整个缝隙内部空腔变大,与外界的传质流动性变大,H+含量显著增大,加快了缝口腐蚀产物溶解,缝隙腐蚀进入稳定发展期,此时整个缝隙结构发生了改变[8,19]。当缝隙外表面积与缝隙内面积之比小于1时,缝隙内外电位差变小,导致腐蚀速率变慢[14]。

由表5可知:浸泡4 d后,缝隙内部溶液表现出强酸性,pH达到最低,产生了缝口溶解的条件;浸泡8 d后,由于传质障碍的消失,缝隙内部富集的离子含量降低,Cl-的浓度降至0.68 mol/L,略高于体相溶液中的,Q235钢表面恢复均匀腐蚀,缝隙内部溶液呈弱酸性。

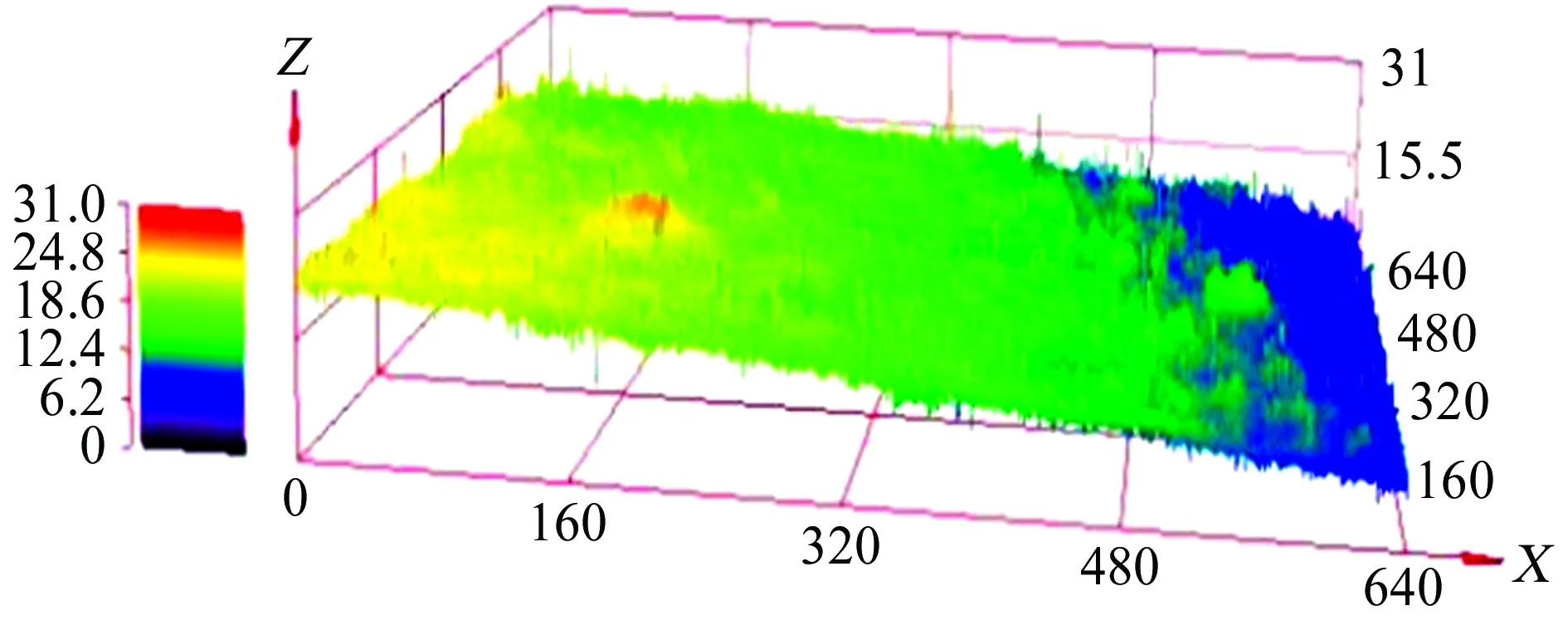

对缝隙腐蚀15 d后的Q235钢丝束电极进行形貌观察,结果如图7所示。在缝隙边缘,Q235钢表面凹凸不平且生成了黄褐色铁锈;在缝隙内部,Q235钢表面失去金属光泽,腐蚀痕迹明显。

表5 缝隙腐蚀稳定发展期缝隙内部的离子含量Tab. 5 Ion concentrations in the interior of crevice in the stable development period of crevice corrosion mol/L

除去电极表面铁锈层,利用LSCM沿缝隙中心至缝隙边缘进行扫描及3D重构,效果如图8所示。沿径向X轴由内到外,电极面Z呈下降趋势。在365~590单位段,表面起伏明显,推测为缝隙边缘氧化膜和缝口形成氧化物沉积位置,约占整个表面面积35%。

(a) 缝隙内部 (b) 缝隙边缘 (c) 电极全貌图7 缝隙腐蚀15 d后Q235钢丝束电极的腐蚀形貌Fig. 7 Corrosion morphology of Q235 steel WBE after crevice corrosion for 15 d:(a) the interior of the crevice; (b) the edge of the crevice; (c) overall view of WBE

图8 Q235钢丝束电极表面LSCM重构Fig. 8 LSCM reconstruction of Q235 WBE crevice surface

在缝隙的开口处金属的腐蚀程度要大于缝隙中心处的,这一现象与理想状态下的缝隙腐蚀过程有差异。这是因为缝隙结构极小(100 μm),缝隙内部溶液电阻Rs从缝隙外部至缝隙内部逐渐增加,导致电阻降增加[4],使缝隙内部的腐蚀速率减小。

2.4 缝隙腐蚀的概率

缝隙腐蚀是一个复杂的过程,影响因素涉及众多,如金属材料、缝隙宽度,溶液成分、温度等,腐蚀过程甚至会因为诱导期长度变化而不同。即便在临界腐蚀电位以上,也并不能保证缝隙腐蚀能被100%触发。但在相对稳定的环境条件下,缝隙腐蚀会以某种稳定概率发生[11]。故可以将稳定环境中缝隙腐蚀的发生概率当作评价金属耐蚀性的一个指标,发生概率越低,材料耐蚀性越好。试验共测试了15片试样,其中11片试样发生了典型缝隙腐蚀,发生概率为73.3%,发生严重点蚀的点蚀坑有112个,占全部点蚀坑的6.1%。

3 结论

(1) Q235钢在中性NaCl溶液中的缝隙腐蚀发展过程符合氧浓差电池-闭塞电池理论。在缝隙腐蚀的诱发期与扩大期,缝内H+含量增加,Cl-向内富集,缝隙内溶液成分的极端值分别为pH 2.43,Cl-浓度3.45 mol/L,在缝隙内腐蚀进入闭塞电池自催化阶段,缝隙腐蚀过程符合Bockris机理,pH与Cl-浓度保持着较好的线性相关。

(2) Q235钢在模拟海水中发生缝隙腐蚀的概率约为73.3%,点蚀率为6.1%。

[1] 史艳华,梁平,王玉安,等. Q235和Q345钢在模拟海水中的腐蚀行为[J]. 辽宁石油化工大学学报,2013,33(1):5-8.

[2] 梁沁沁,曹顺安,尹力,等. Q235钢在海水淡化一级反渗透产水中的腐蚀行为[J]. 中国腐蚀与防护学报,2012(5):412-416.

[3] 李国希,王丹,朱日龙,等. 用丝束电极研究亚硝酸钠对低碳钢缝隙腐蚀的影响[J]. 湖南大学学报(自然科学版),2005,32(6):91-93.

[4] 董泽华,郭兴蓬,郑家,等. 用丝束电极研究16Mn钢的缝隙腐蚀行为[J]. 材料保护,2001,34(9):6-7.

[5] 苏景新. 用于微区电化学行为测试的丝束电极试片及导电底座:203519551U[P]. 2014-04-02.

[6] 尹鹏飞,马长江,许立坤. 工程用Ag/AgCl参比电极性能对比研究[J]. 装备环境工程,2010,23(6):29-32.

[7] 卢强,安立超,钟琴. Ru-Pd/Sn-Sb/Ti电极性能表征及其在废水处理中的处理运用[J]. 南京理工大学学报,2010,34(5):2941-2950.

[8] 曹楚南,张鉴清. 电化学阻抗谱导论[M]. 北京:科学出版社,2002.

[9] 赵景茂,左禹,熊金平. 碳钢在点蚀/缝隙腐蚀闭塞区模拟溶液中的腐蚀行为[J]. 中国腐蚀与防护学报,2002,22(4):193-197.

[10] 翁永基,赵海燕. 用丝束电极(WBE)评价不锈钢在NaCl溶液中点蚀敏感性[J]. 中国腐蚀与防护学报,2003,23(6):326-329.

[11] 张恒,李俊,毛庆斌. NaCl水溶液中1CrNi9Ti钢的缝隙腐蚀[J]. 中国腐蚀与防护学报,1991,11(4):354-361.

[12] ZUO J,JIN Z,SUN R,et al. Accelerating effect and critical pH value of occluded cell corrosion within pits,crevices,or stress corrosion cracks[J]. Corrosion,1988,44(8):539-543.

[13] LOTZ U,BODEGOM L V,OUWEHAND C,et al. The effect of type of oil or gas condensate on carbonic acid corrosion[J]. Corrosion,1991,47(8):635-645.

[14] ZHANG G A,YU N,YANG L Y,et al. Galvanic corrosion behavior of deposit-covered and uncovered carbon steel[J]. Corrosion Science,2014,86:202-212.

[15] JIANG Q,MIAO Q,LIANG W P,et al. Corrosion behavior of arc sprayed Al-Zn-Si-RE coatings on mild steel in 3.5wt.% NaCl solution[J]. Electrochemica Acta,2014,115: 644-656.

[16] BOCKRIS J M,DRAZIC D. The electrode kinetics of the deposition and dissolution of iron[J]. Electrochimica Acta,1961,4(4):325.

[17] YANG Z N,ZHANG Z,SU J X,et al. Corrosion processes of weathering steels in 2.0% NaCl neutral solutions[J]. Acta Metallurgical Sinica,2005,41(8):860-864.

[18] SCHWABE K. Azidität konzentrierter elektrolytlö-sungen[J]. Electrochimica Acta,1967,12:67-93.

[19] DUARTE R G,CASTELA A S,NEVES R,et al. Corrosion behavior of stainless steel rebar′s embedded in concrete:an electrochemical impedance spectroscopy study[J]. Electrochemical Acta,2014,124:218-224.