新排放条件下燃煤电厂空预器堵塞问题的控制技术研究

余 斌,李 剑,徐小琼,陈小波

(国网浙江省电力有限公司电力科学研究院,杭州 310014)

0 引言

随着我国电力工业的发展,发电厂锅炉装机总量持续增长,NOX的排放量与日俱增,其所产生的污染和影响也愈来愈受到关注。GB 13223-2011《火电厂大气污染物排放标准》要求2014年7月1日起执行NOX排放浓度限值100 mg/m3(标况下,以下同)的标准[1]。一些重点区域纷纷提出“近零排放”目标,要求燃煤电厂大气污染物排放达到燃机标准,NOX排放浓度低于50 mg/m3。随着我国排放标准的提高,发电厂锅炉均逐步通过改造升级SCR烟气脱硝装置来进行更深度的烟气脱硝,在烟气中NOX含量降低的同时,也加剧了发电厂锅炉空气预热器的堵塞问题[2]。

在新排放条件下,空预器堵塞成为发电厂锅炉运行中的突出问题,不但影响锅炉的经济性,还影响到机组安全运行,因此,研究并分析新排放条件下空预器堵塞原因及控制措施十分必要。

1 背景介绍

1.1 典型发电厂锅炉空预器

空预器是燃煤锅炉的重要辅机之一。目前大型发电厂燃煤锅炉普遍采用三分仓容克式空气预热器,由于具有回转结构,所以又称为回转式空气预热器。其基本结构如图1所示。

1.2 典型脱硝系统

为达到新的大气污染排放标准要求,国内电站燃煤机组均配置了烟气脱硫脱硝系统,其中烟气脱硝多采用SCR(选择性催化还原)法。SCR法是在催化剂作用下,以NH3作为还原剂,将NOX还原成N2和H2O的工艺。SCR系统在多数发电厂采用的布置方式为高尘布置方式,即将SCR反应器布置在省煤器与空预器之间,锅炉省煤器出口的烟气,在SCR反应器入口前的烟道中,与稀释后的氨充分混合后,进入SCR反应器,经SCR处理的烟气进入锅炉空气预热器、静电除尘器和引风机,最后进入FGD(烟气脱硫)系统[3-4]。

图1 回转式空气预热器

1.3 空预器堵塞的原因

燃煤机组未配置SCR系统时,在正常运行中烟气携带的飞灰会在空预器蓄热元件表面沉积,遇到低温还会形成板结,引起空预器堵塞。对于此类情况,一般发电厂运行中采用蒸汽吹灰,基本可以控制空预器的堵塞情况[5]。

煤在燃烧时会生成少量的SO3,机组配置SCR系统后,SCR反应催化剂中的活性组分钒在催化降解NOX的过程中,对SO2的氧化起到一定的催化作用,又使部分烟气中的SO2氧化生成SO3[6]。在脱硝过程中,由于氨的不完全反应,NH3/NOX摩尔比通常控制大于理论值,因此脱硝过程氨逃逸不可避免。SO3与SCR脱硝过程中未反应的氨(逃逸的氨)反应生成硫酸氢铵[7],这是一种粘性很强的物质,很容易在空预器沉积,并促使大量飞灰附着于空预器,从而影响其传热性能,增大其阻力,对空预器经济安全运行造成影响[8-10]。

2 新排放条件下的空预器堵塞问题

在发电厂锅炉超低排放、近零排放改造之前,空预器堵塞问题就一直存在,而随着新环保排放标准的实施,发电厂锅炉通过增加脱硝催化剂数量、增加脱硝系统喷氨强度、更换强氧化性的催化剂等方法来达到清洁排放目标的同时,发电厂锅炉空预器堵塞问题也随之加剧。

增加脱硝催化剂数量,则增加了脱硝系统的烟气阻力,使引风机进口的负压上升,空预器的烟气与空气的差压增加,空预器漏风率增大,使大量的冷空气漏入烟气中,造成空预器冷端平均温度降低,容易结露产生受热面堵塞,进而造成空预器烟气侧、二次风侧进出口差压上升。

增加脱硝系统喷氨强度,则带来氨逃逸率的升高,促进了烟气中逃逸的氨与SO3生成硫酸氢铵的正反应,造成了烟气中硫酸氢铵浓度的上升,加剧了空预器堵塞。

更换强氧化性的催化剂,则在SCR反应的同时,提高了SO2转化为SO3的氧化反应,使烟气中SO3升高,加剧空预器堵塞问题[11]。

3 解决空预器堵塞问题的技术方法

超低排放改造后,空预器堵塞是目前发电厂运行中重点关注的问题,解决和消除空预器堵塞是火力发电厂的迫切需求。从应对角度上,控制空预器堵塞的技术方法有运行优化法、控制空预器壁温法、空预器吹灰、空预器水冲洗、单侧空预器升温法等。

3.1 运行优化法

燃料与燃烧优化法从控制灰和硫酸氢铵生成的角度来解决空预器堵塞问题,包括燃料优化、锅炉燃烧优化、脱硝系统优化。

从燃料优化的角度,合理进行燃煤掺配,应保证燃料的硫分、灰分、水分尽可能稳定。

从燃烧优化的角度,优化配风,消除两侧烟温偏差,优化烟气流场,维持合理的烟气氧量,减少NOX生成,同时也减少了用氨量[12]。根据煤种变化及SCR进口NOX浓度及时调整燃烧工况,必要时改变炉内风粉配比方式、适当降低锅炉运行氧量[13]。

从脱硝优化的角度,在满足环保要求的前提下,结合燃烧优化后的烟气流场,合理定量喷氨,严格控制脱硝系统喷氨量,降低氨逃逸,减少硫酸氢铵的反应生成量,最终可降低脱硝投入对空预器积灰和堵塞的影响,寻求脱硝效率和预热器安全运行平衡点。

控制空预器漏风率也可以缓解空预器堵塞。空预器漏风率大会使大量的冷空气漏入烟气中,造成空预器冷端平均温度降低,容易结露产生低温腐蚀和堵塞。进行预热器改造可降低空预器漏风率。

运行优化法的特点是可行性高、适用范围广、成本较低,对机组正常运行干扰小。就解决空预器堵塞问题效果来说,其对未进行过充分优化的机组有明显效果,对已进行过充分优化、燃烧较好的机组效果不明显。

3.2 提升空预器壁温法

硫酸氢铵在壁温低于酸露点的受热面上凝结下来时,就会对受热面金属产生严重腐蚀作用,粘结烟气中的灰粒子,使其沉积在潮湿的受热面上造成烟气通道堵塞。

当换热元件金属壁温比酸露点温度高 5~10℃时,则不会沉积低温粘结灰,此时即使有积灰也是松散的。所以,换热元件金属壁温直接决定着换热元件堵塞的速率[2]。

提升空预器壁温法实质上是控制空预器的冷端综合温度(进口空气温度与出口烟气温度之和)不低于防堵塞最低要求值。在入口烟温比较低、特别是低负荷和燃用劣质煤种时,空预器入口冷风需要加热到所需的温度。在大气温度较低时或机组低负荷期间,可投入暖风器以提高空预器的冷端综合温度。图2为从理论意义上计算的绝对安全的理想空预器冷端综合温度推荐范围,燃煤收到基含硫量对理想空预器冷端综合温度有很大影响,当燃煤收到基含硫量低于临界值(0.5%左右)时,实际发电厂锅炉可达到理想空预器冷端综合温度;而当燃煤收到基含硫量高于临界值(如1.0%)、进口空气温度20℃时,推荐的空预器出口烟气温度在170℃以上,实际发电厂锅炉因运行经济性考虑无法达到理想空预器冷端综合温度;综合安全性与经济性,实际发电厂锅炉空预器推荐冷端温度更接近表1所列情况。

提升空预器壁温法解决空预器堵塞的效果比较明显,适用性较广且改造成本较低,但传统的控制空预器壁温法为了提高冷端进口温度,采用增设再循环风机进行热风再循环或者抽取热二次风至二次风机进口与冷空气混合,以提高进风温度。系统增设的再循环风机提高了厂用电率,增加了能耗损失;而采用抽取热二次风至二次风机进口与冷空气混合以提高进风温度,一方面增加了二次风机的电耗,另一方面,再循环热风和送风机入口冷风的混合不均易造成送风机运行出现故障,影响风机使用寿命。

表1 美国发电厂锅炉空预器推荐冷端温度

图2 防止空预器堵塞的运行温度指导曲线(美国豪顿华VN空预器)

目前,提出一种提升空预器壁温的新思路是对传统的三分仓回转式空预器的送风方式进行改造,采用热一次风进风回热;因一次风的压力较高,则无需增压风机,既可达到既热风循环降解硫酸氢铵,又避免增设增压风机所带来的额外能耗的效果。

3.3 空预器吹灰优化法

对于新排放条件下存在的空预器差压升高较快的现象,在空预器压差增加后,应适度提高空预器吹灰母管压力,并相应缩短吹灰时间间隔,特别是冬季锅炉排烟温度较低时,空预器冷端吹灰器应增加吹灰次数。在进行吹灰器改造时,可考虑采用双介质吹灰器(高压水+蒸汽)或一点多喷口形式吹灰器增加吹灰动量,使吹灰穿透深度达到 800~1 000 mm。

空预器吹灰要达到效果,除了吹灰压力、吹灰频率、吹灰汽源品质等的保证外,更重要的条件是吹灰蒸汽所覆盖的空预器被吹灰区域应与空预器堵塞区域一致。

在设计或改造空预器吹灰装置时,应根据锅炉实际烟气成分与空预器构造情况,确定空预器易堵塞区域,并确保吹灰器所吹蒸汽能有足够刚性覆盖空预器易堵塞区域,使灰粒产生振动,脱离硫酸氢铵的吸附被烟气带走,达到降低空气预热器因硫酸氢铵吸附灰粒而堵塞的效果。硫酸氢铵在空预器中的沉积位置如图3所示。

图3 硫酸氢铵在空预器中的沉积位置

3.4 空预器在线水冲洗法

空预器蓄热元件内部堵塞,主要成分是灰、硫酸氢氨、盐类等具有粘着性并结垢的物质,在60~80℃的水中溶解度最大。在线冲洗就是在空预器运行中,将60~80℃高压水送入空预器冷端,随着空预器的转动进行冲洗,疏通堵塞的蓄热元件。

图4为某发电厂空预器在线水冲洗系统,空预器在线高压水冲洗系统水源取自锅炉炉侧闭式冷却水供引风机水箱补水管道,经过滤网后直接引入高压水泵进行加压,由该清洗装置喷嘴喷出,清除空预器冷端蓄热元件上的灰垢。该清洗装置安装在空预器烟气出口处,每台空预器配置1台。与常规蒸汽吹灰器类似,为半伸缩型设计,外部占用空间小[14]。

进行空预器在线水冲洗时,启动高压水枪后,应观察空预器电流、出口烟温变化情况采取分段逐步加压,防止大流量冲洗水进入导致空预器运行异常。冲洗过程中注意监视风烟系统参数,如空预器运行电流、烟气侧压差、炉膛压力、空预器运行声音、报警、送/引风机及一次风机电流、动叶开度等。高压水冲洗完毕后,应立即恢复蒸汽吹灰,避免烟道中积灰吸湿后增加烟道重量引起事故。一次成功的空预器在线水冲洗,在机组负荷和锅炉总风量基本不变的情况下,空预器电流平稳几乎无波动,运行正常无卡涩或者摩擦现象,小流量冲洗时对锅炉的空预器运行情况无明显不利影响。在冲洗过程中,空预器烟气侧差压不断下降,降幅可达1 kPa左右,烟气侧差压可降至机组大修后机组刚开始运行的状态。

图4 某发电厂空预器在线水冲洗系统

空预器在线水冲洗技术的特点是短期解决堵塞效果较明显,改造成本中等,对机组运行干扰较大。

3.5 单侧空预器升温法

单侧空预器升温清除积灰的理论基础是:硫酸氢铵的气化温度为150~230℃,对空预器升温后硫酸氢铵从固态变成气态,可减轻空预器堵塞;碳钢空预器蓄热片变形温度为420℃,表面喷涂陶瓷的冷端蓄热元件爆瓷温度在300℃以上,与硫酸氢铵的气化温度有足够的安全余量;对于合适的空预器,控制好升温速率,升温后整体膨胀变形造成的摩擦问题可受控。

某发电厂在实施环保新标准后,2号机组运行一个多月发生2A空预器堵塞,满负荷2A侧空预器烟气侧差压达3 kPa左右,严重影响了机组的安全经济运行。在此情况下根据硫酸氢氨的物理特性并结合以前停运空预器的经验,提出通过将空预器升温的方式治理堵塞[15]。

单侧空预器升温时机组带50%负荷,缓慢降低A侧送风机出力,增大B侧送风机出力,控制A侧排烟温升,当A送风机出力减至最低后停运该风机。A空预器排烟温度达175℃左右时其阻力开始降低,最终排烟温度升高到216℃,考虑到空预器冷端漏风的影响,空预器冷端蓄热片的底部应该达到了230℃,在此温度下硫酸氢氨基本全部气化,空预器阻力基本恢复到机组刚启动时的状况。

空预器升温过程中的注意事项:

(1)控制好升温速率,防止由于膨胀不均造成卡涩。

(2)投入空预器冷端吹灰连续运行。

(3)由于送风联络门在空预器升温过程中为关闭状态,当一侧送风机停运后,如其出口挡板不严发生倒风时倒回来的为热风,可能造成停运的送风机轴承温度升高,应加强监视。

(4)如需全部或部分关闭升温侧空预器入口烟气挡板时,由于烟道阻力发生变化,此时要防止引风机发生抢风。

(5)虽然一侧空预器后排烟温度在200℃以上,但另一侧温度较低,整体不会造成吸收塔入口烟温升高过多。

采用对空预器升温的方法治理硫酸氢氨造成的空预器蓄热元件堵塞是有效的,同时具有耗时短、费用低、效果显著等优势;但该方法存在一定操作难度,且对机组正常运行造成较大干扰。单侧空预器升温时,一侧空预器的烟气量减小,另一侧增加,即使对电除尘器出力进行调整,也容易造成除尘效率的下降;同时一侧空预器的排烟温度超过200℃,给烟气冷却器或无前置烟气冷却器的静电除尘器带来超温隐患;过高的排烟温度也会缩短烟道膨胀节的使用寿命。

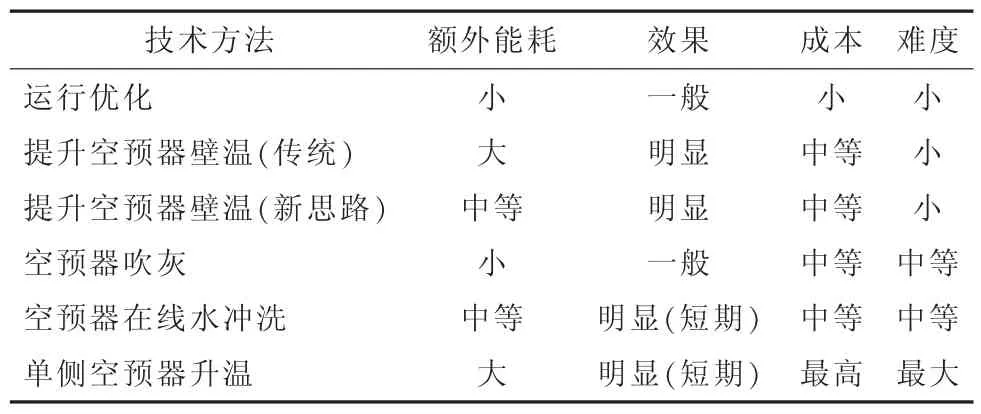

4 不同技术方法的比较

各种空预器防堵技术在运行成本(增加额外能耗)、防堵效果、技术实施成本和实施难度上各有差异,各方面的对比分析见表2。

表2 不同技术方法的比较

运行优化和吹灰技术作为传统的空预器防堵技术在燃煤发电机组普遍采用,但在新环保排放要求下,很难满足机组空预器防堵的要求。提升蓄热元件壁温、水冲洗和单侧升温从目前各发电厂的应用情况来看,对空预器堵塞防治效果较好,但是单侧升温和在线水冲洗技术运行风险较高,传统的提升蓄热元件壁温技术运行能耗高,推广应用受到一定的限制。综上所述,机组运行中,发电厂可同时采用多种技术结合配套使用来防止和控制空预器堵塞;而在新环保排放要求下,新型的提升蓄热器壁温技术能达到较好的空预器堵塞防治效果,将是今后燃煤发电机组空预器防堵技术的发展方向之一。

5 结语

解决和消除空预器堵塞问题的技术方法,从应对角度上,可分为运行优化法、控制空预器壁温法、空预器吹灰、空预器水冲洗、单侧空预器升温法等。不同的技术方法之间并不冲突,对于新建机组,可优先从空预器设备材质、吹灰系统设计、在线水冲洗系统设计上进行考虑;对于改造机组,可采用从燃料优化、燃烧优化、脱硝优化、运行优化的角度进行多种技术方法综合治理的方案。

[1]GB 13223-2011火电厂大气污染物排放标准[S].北京:中国环境科学出版社,2012.

[2]王海刚.SCR脱硝机组空气预热器堵塞原因分析和建议[J].电站系统工程,2015,31(4)∶19-22.

[3]赵宗让.电力锅炉SCR烟气脱硝系统设计优化[J].中国电力,2005,38(11)∶69-74.

[4]沈岚.135 MW燃煤机组SCR脱硝系统的设计[J].浙江电力,2016,35(1)∶61-65.

[5]赵志宏.回转式空气预器堵塞原因分析及预防措施[J].内蒙古电力技术,2015(2)∶23-26.

[6]ANSTROM M,TOPS E,DUMESIC J A.Density functional theory studies of mechanistic aspects of the SCR reaction on vanadium oxide catalysts[J].Journal of Catalysis,2003,213(2)∶115-125.

[7]马双忱,金鑫,孙云雪,等.SCR烟气脱硝过程硫酸氢铵的生成机理与控制[J].热力发电,2010(8)∶12-16.

[8]邬东立,王洁,张国鑫,等.660 MW SCR脱硝机组空预器堵塞原因分析及对策[J].浙江电力,2014,33(3)∶46-50.

[9]MORETTI A L,TRISCORI R J,RITZENTHALER D P.A system approach to SO3mitigation[R].Ohio∶The Babcock&Wilcox Company,2006∶1-6.

[10]MOSER R E.Benefits of effective SO3removal in coal-fired power plants:beyond opacity control[R].Power Plant Air Pollutant Control Mega Symposium,2006.

[11]雷会斌.燃煤机组采用SCR脱硝技术对锅炉空预器的影响[J].能源研究与利用,2012(6)∶43-44.

[12]高建强,陈元金,袁宏伟,等.660 MW机组超超临界锅炉运行中 NOX调整试验分析[J].浙江电力,2017,36(4)∶35-39.

[13]周杨军.420 t/h锅炉低氮燃烧改造与运行优化调整[J].浙江电力,2015,34(3)∶40-43.

[14]吴超.脱硝机组空预器在线水冲洗技术的应用[J].工业技术,2016(1)∶82-83.

[15]李云东.基于硫酸氢铵造成的空预器堵塞治理对策[J].产业与科技论坛,2015,14(18)∶59-60.

[16]郭义杰.100 MW燃煤锅炉硫酸氢铵堵塞空气预热器原因分析及应对措施[J].广东电力,2016,29(9)∶1-6.

[17]靖东平.旋流燃烧锅炉低NOX改造后结渣分析与运行调整[J].电力工程技术,2017,36(3)∶120-124.

[18]李德波,廖永进,曾庭华,等.SCR脱硝系统喷氨格栅调整试验关键问题探究[J].广东电力,2016,29(7)∶11-15.