航空涡轮发动机油润滑性能的评价方法

李进,刘多强,邵万昌,梁峪,田文岚

(1.空军研究院航空兵研究所,北京100076;2.95626部队,云南 大理672103;3.95892部队,江苏 徐州221005)

0 引言

随着军用飞机飞行速度和发动机推重比的不断提高,发动机涡轮前温度不断升高,对润滑油高温氧化、高温沉积及润滑性能的要求越来越严格。航空涡轮发动机主要润滑件为滚动轴承,转速快且负荷大,润滑油循环周期短,通常采取喷雾润滑。当涡轮风扇发动机工作时,涡轮转子的转速约为13000~18000r/min,涡轮前燃气瞬间温度高达1400℃,润滑油除了对发动机进行冷却之外,同时对轴承及涡轮部件起润滑作用,如果轴承长期处于干摩擦或边界润滑,高温高压的工作状态将会引发轴承发生黏着-撕裂-黏着的恶性循环,最后导致卡死抱轴,发动机空中停车事故。据了解,1983年美国TF34发动机因润滑故障导致飞行事故占28%,我军1985年因发动机润滑系统故障引起的空中停车事故占43%[1]。

航空润滑油的润滑性主要体现在油品黏度、油性和极压性等三个方面[2]。黏度是润滑油的基本特性,直接影响摩擦部位的润滑状态,能表征润滑油在润滑系统中的流动、低温快速启动、冷却以及防止从密封件中泄漏等使用性能;油性体现了润滑油在金属表面形成吸附膜的性质,其在金属表面形成吸附膜厚度越大,强度越高,表明油性越好,其反映了润滑油在较高负荷和较低转速条件下的润滑能力;极压性则体现了润滑油在金属表面形成边界反应膜的性质,它反映了油品在苛刻条件下的润滑能力,油品可在高温、高负荷与金属作用,在摩擦面上形成反应膜层,起到降低摩擦阻力,减小烧蚀或擦伤,保证机械的润滑作用[3]。

1 润滑油规范

合成航空润滑油涉及到航空飞行安全的重要材料,国内外都制定了严格的航空润滑油标准以满足控制产品质量,如前苏联的ГОСТ13076《涡轮发动机合成润滑油规范》、法国的AIR 3514《喷气发动机用合成油规范》和英国的 DEF STAN 91-101/ISSUE2《飞机涡轮发动机合成润滑油规范》等。欧美的现代航空发动机主要使用MIL-PRF-7808《涡轮发动机低黏度合成航空润滑油规范》、MIL-PRF-23699《航空涡轮发动机中黏度合成润滑油规范》和SAE AS 5780《航空燃气涡轮发动机润滑油规格》等三种规范的产品,这些标准自制订起就经历了一系列对润滑油质量指标和试验方法的从严变化。其中,最具代表性的是美军MIL-L-7808,不仅在北大西洋公约组织内有品种代号(3级油代号为0-148,4级油代号为0-163),国际上广泛被采用。

美国空军《涡轮发动机低黏度合成航空润滑油规范》MIL-PRF-7808L和美国海军《航空涡轮发动机中黏度合成润滑油规范》MIL-PRF-23699F对润滑性理化指标不作要求,但 MIL-PRF-7808L要求通过ASTM D1947方法《石油基和合成基齿轮油载荷性能标准试验方法》的Ryder齿轮试验和ASTM D5182方法《润滑剂载荷咬接(划伤)性能标准试验方法》的FZG齿轮试验,同时 MILPRF-7808L中4级油还要求205℃的运动黏度不低于1.1mm2/s,而 MIL-PRF-23699F仅要求通过FED-STD-791 6508法的齿轮载荷能力试验。

俄罗斯应用最广泛的润滑油ИПМ-10(TУ38.1011299-2006《ИПМ-10燃气涡轮航空润滑油规范》)要求四球摩擦特性试验室温下临界负荷PB值不小于71kg(696N),磨斑直径(196N)不大于0.35mm,同时要求通过Ш-3减速装置齿轮系统试验;备用油ВНИИНП50-1-4Ф(ГОСТ13076-86《ВНИИНП50-1-4Ф合成润滑油规范》)和50-1-4У(TУ38.401-58-12-91修订3,4《ВНИИ НП50-1-4У合成润滑油规范》)分别要求四球摩擦特性试验室温下临界负荷PB值不小于823N和735N,磨斑直径(196N)分别不大于0.4mm 和0.45mm,均要求通过 Ш-3减速装置齿轮系统试验。

我国5厘斯油标准GJB 1263-91《航空涡轮发动机用合成润滑油》要求四球试验结果PB、PD、ZMZ和磨斑直径D(392N,60min)见报告,GJB 3460-1998《直升机用高极压润滑油规范》要求四球台架试验室温下PB不小于890N;4厘斯油Q/SH 303417-2006《合成航空润滑油规范》、3厘斯油标准GJB 135A-1998《合成航空润滑油规范》和GB 439-1990《航空喷气机润滑油》对润滑性不作要求,GJB 5097-2004《928航空润滑油规范》要求四球试验室温下PB值不小于696N,磨痕直径(196N,60 min)不大于0.35mm。

2 试验方法

2.1 实验室评价

(1)四球机试验

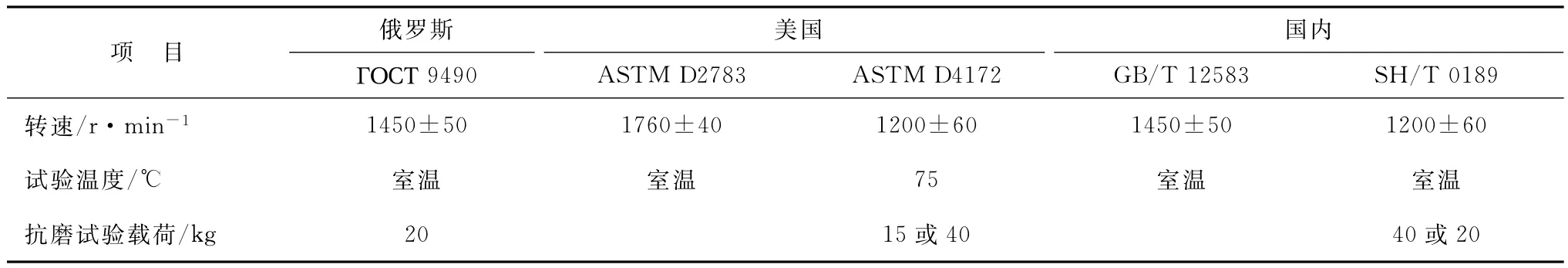

四球试验机原理是点接触的摩擦试验机,四个钢球接触形成三角锥体,下面三个球固定在油杯内,静止不动,上面一个球固定在转轴上,以一定的速度旋转,试验结束后测定上试球的磨斑直径。俄罗斯采用四球试验ГОСТ9490《液体和弹性润滑材料的润滑性能测定方法》来评定润滑油的极压、抗磨性能,美国分别采用ASTM D2783《润滑液体的极压性能标准试验方法(四球机法)》和ASTM D4172《液体润滑剂抗磨特性标准试验方法(四球机法)》,而国内对应等效标准分别是GB/T 12583《润滑剂承载能力测定法》和SH/T 0189《润滑油抗磨性能测定法》。表1为国内外四球机试验条件。

表1 国内外四球机试验条件

(2)往复式摩擦磨损试验

SRV摩擦磨损试验机集成了在摩擦机制研究和深入分析中所需要的仿真、测试和分析等功能,使复杂的摩擦测试系统中往复运动模块的组成、测试原理及功能,包括高低温测试模块、环境控制系统、各种适配器及其他外围设备,技术指标:载荷1~2000N,频率1~511Hz,低温模块-35~+290℃,高温模块+900℃,行程0~5mm。首先安装测试样品,按程序预先设置测试条件,使上试样在下试样上摆动。样品之间的接触部分可以采用润滑或干摩擦方式,如往复式运动下的球/盘、柱/盘、盘/盘摩擦配副,实现点、线、面接触,还可根据真实工况要求在0~90°间调整测量倾斜角度,通过合理的试验条件设计可以准确认识摩擦、磨损的发生机理,可以做大量燃料油、润滑油、润滑脂及离子液等材料的摩擦磨损和极压性能,且有多种国际和国内的标准试验方法,如DIN 51834I《润滑剂检验:移动式振动检验仪中的摩擦试验.第一部分一般工作原理》和DIN 51834Ⅱ《润滑剂检验:移动式振动检验仪中的摩擦试验.第二部分测定润滑油的摩擦值和磨损值》、ASTM D5706《使用高频线性振荡(SRV)试验机测定润滑脂极端压力特性的标准试验方法》、ASTM D5707《润滑脂摩擦、磨损性能测量(高频线性振动试验机法)标准试验方法》和ASTM D6425《用SRV试验机测量极压(EP)润滑油摩擦和磨损特性的标准试验方法》等。国内等效采用NB/SH/T 0721-2016《润滑脂摩擦磨损性能测定法(高频线性振动试验机法)》和 NB/SH/T 0920-2016《高赫兹接触压力下润滑脂抗微动磨损能力的测定(高频线性振动试验机法)》来测量润滑脂的摩擦磨损特性。

(3)FALEX摩擦磨损试验

Falex摩擦磨损试验机主要用于测试润滑剂的抗极压、抗磨损特性和金属材料的抗胶合、抗磨损性能,可模拟工业应用中齿轮、凸轮等线接触传动高副机构的摩擦磨损特性及胶合失效状况,对润滑剂或接触材料作出摩擦、磨损和极压性能方面的评定。美国采用ASTM D2670《液体润滑剂耐磨性能的测定法(润滑剂耐热耐压法)》和ASTM D3233《液体润滑剂极压性能的试验方法(润滑油耐热耐压法)》来测量液体润滑剂耐热耐压方面的性能,国内主要采用SH/T 0201《液体润滑剂摩擦系数测定法(法莱克斯销与 V形块法)》、SH/T 0187《润滑油极压性能测定法(法莱克斯法)》和SH/T 0188《润滑油磨损性能测定法(法莱克斯轴和V形块法)》。

2.2 齿轮试验

航空润滑油在航空装置中的主要润滑部件是齿轮和轴承,而齿轮上的负荷又要比轴承大得多,因此评定润滑油在齿轮齿面上的润滑效果是至关重要的。标准齿轮在一定负荷及温度和流率的喷油量下,以一定转速旋转固定时间,然后逐级增加负荷,直到齿轮失效时的负荷来评价。

(1)IAE齿轮试验

英国采用IAE齿轮试验,该试验机中主动齿轮齿数为15,从动齿轮齿数为16。试验条件为温度110℃,试验流率0.3L/min,转速为2000r/min,4000r/min,6000r/min;每5min加一级负荷。试验结果以齿面破坏60%的负荷为失效负荷来评定。后经过改进,试验温度可达200℃,转速可提高为10000r/min。

(2)Ryder齿轮试验

20世纪50年代早期,美军《低黏度合成航空润滑油规范》MIL-L-7808要求采用Ryder齿轮试验台架来评定润滑油的载荷能力,此后在《中黏度合成航空涡轮发动机润滑油规范》MIL-L-23699中也规定采用该台架试验,同时也是DOD-L-85734《直升机传动齿轮油规范》的载荷能力模拟评定手段。

该台架由两根平行轴上装的两个传动齿轮和两个试验齿轮组成的一个四方形封闭系统,试验齿轮为正齿轮,齿数相同均为28,转速为10000r/min;试验负载由两个加载腔内可控制的油压,使两轴之间产生轴向相对运动而实现,油箱内加有0.5L试验润滑油,开动油泵保持油量流率0.27L/min,加热至试验温度74℃;初始加载油压为34kPa,每10 min加一级油压负荷,并纪录各个齿面划伤、磨损、刻痕面积和总面积之比,当全部28个齿的平均值达22.5%时,用其加载压力来计算承载能力P(=KL/W,其中K为齿轮试验机常数,Ryder齿轮试验为18.55,WADD齿轮试验为11.50,L为加载油压,W为有效齿宽)。

除74℃常温下测定外,还有204℃、220℃下最高工作温度下的评定,方法基本相同。74℃下齿轮载荷能力试验的方法为FED-STD-791 6508《航空润滑油品的载荷能力(Ryder齿轮试验机)》(ASTM D1947《石油基和合成基齿轮油载荷性能标准试验方法》),204℃下齿轮载荷能力试验的方法为FED-STD-791 6511《在204℃下润滑油载荷能力测定法》,204℃下齿轮疲劳试验的方法为FED-STD-791 6509《在204℃下航空燃气发动机润滑剂齿轮疲劳特性测定法》(测定齿轮疲劳时,以疲劳点出现的负荷来判断)。一般在此试验机上先用参考油得出其平均承载能力,然后试出试油的平均承载能力,以其相对百分比来评定。在此基础上发展的WADD齿轮试验,由于更改了齿轮材料,试油温度得到了提高。目前只有美国海军拥有一台Ryder齿轮试验机,由于试验件的问题面临停用,同时ASTM D1947《石油基和合成基齿轮油载荷性能标准试验方法》也已经废除,其他行业该试验机被FZG齿轮试验所替代已近10年。

(3)Ш-3齿轮试验

俄罗斯采用Ш-3齿轮试验方法来比较和评定航空燃气涡轮发动机润滑油与标准润滑油在Ш-3减速装置齿轮系统中的工作性能。Ш-3减速装置是模拟航空装置内部齿轮和轴承的实际工作条件,完全按照航空润滑油的最高工作温度和实际工作压力、润滑方式,综合评定润滑油高温沉积和润滑性能的一种齿轮台架试验机。工作原理是Ш-3减速装置主要由四大部分组成,主试验油路循环系统、变速箱润滑油路循环系统、液压加载油路循环系统、动力传动及试验单元,其工作作用原理是经加热并恒温的润滑油在油泵作用下喷入一对转速为11600r/min的试验齿轮,试验从动齿轮的轴上由液压油泵施加扭矩,以便在啮合齿面上得到所需要的试验负荷,试验结束后测定试验齿轮齿面的平均偏差,如果大于规定值,则认为润滑油的润滑性能不能满足要求。对于发动机润滑油,试验允许在最高工作温度下进行,如亚音速涡喷发动机为150℃、跨音速涡扇发动机为175℃、第三代机发动机为200℃,对于直升机传动系统齿轮油为85℃。试验滑油压力为实际工作压力2.0kg/cm2,用喷嘴从径向向啮合面压力供油。

Ш-3齿轮试验主要根据润滑性能(磨损、卡咬、齿轮齿工作表面疲劳断裂)和润滑油热氧化安定性来评定。润滑油试验50h后,可用目视和仪器评定齿轮齿的工作状态,与允许的和规定的标准相比较。除此之外,将试验时间内润滑油试样的物理化学性能的变化,用ГОСТ23797-79《航空燃气涡轮发动机润滑油:热氧化安定性测定法》标准和在最高允许工作温度下,以新油和氧化后的润滑油的性能比较。

该试验机中主动齿轮齿数为44,从动齿轮齿数为22;进油温度为80~90℃;试油流率为0.3L/min;圆周速度为33.4m/s(相应齿面的滑动速度为16m/s)。其试验过程见表2。

表2 Ш-3齿轮试验的试验过程

如果在上述第四阶段试验之前已出现轻微卡滞现象,则不必像表中20N一级加负荷,而只加10 N。如果上述四个阶段试验顺利完成,则每1h加10N负荷继续试验。试验时每20min纪录一次参数,每1h后检查被试齿轮无擦伤、磨损及腐蚀。最终以齿牙被破坏的最大可能负荷来评定润滑油的载荷能力。此外,试验时要观察滑油的发泡情况;检查与滑油接触的所有零件的腐蚀、沉积、积炭情况;并与标准齿牙比较工作表面的外形,确定有无卡滞及卡滞的程度。试验前取50mL油样,化验其100℃黏度。试验后取500mL油样,化验其100℃、-40℃黏度、酸值、闪点和在四球机上的润滑性。取样需在系统循环时进行。

(4)FZG齿轮试验

FZG齿轮试验机是由德国人提出来的一种齿轮台架试验装置,试验方法为ASTM D5182《润滑剂载荷咬接(划伤)性能标准试验方法(FZG目视法)》,以试验后小齿轮齿面上所有损伤累计值大于2个齿宽作为失效判断标准。其工作原理基本与Ryder齿轮试验机相同,包括一个驱动齿轮箱和一个试验齿轮箱,用两根扭力轴将它们连接起来,但加载方式不同,FZG齿轮试验是在轴上装有一个刚性加载离合器,采用杠杆砝码加载使扭力轴扭转一定角度而使齿面受力。按照规定安装好试验齿轮,往齿轮箱中加入1.25L试验润滑油,进油温度为90℃,其齿轮中心距为91.5mm,滑动速度为8.3m/s,初始加载四级,随后依次增大一级负载,运转15 min,转速为1750r/min,每次运转结束后检查目视齿面的磨损情况,直至破坏面积达到2个齿宽,所对应的负载即为润滑油的最大承载能力。当然也可根据试验对象选择其他试验条件。

有时候也采用该仪器来评价润滑油的长期磨损性能,通常以75%的擦伤负荷来运转20h、100h和200h,然后根据齿轮减重来评定。

(5)CH-1齿轮试验

国内有一种CH-1试验机,其齿轮的最大圆周速度可达24m/s,相应的齿面滑动速度为11.1m/s。试油进油温度可达250℃,试油流率为2L/min,试验时初始负荷为30N·m,运转5min后,用显微镜测量每个齿轮的磨损、胶合面积。然后,加一级负荷(30N·m),运转5min检查,如此循环直到齿面破坏面积达60%,取此时的负荷来评价。

3 结束语

几十年来,航空润滑油经历了石油基油、合成烃油、双酯油、多元醇酯油等发展阶段。至今已形成以酯类油为主、石油基和合成烃润滑油为补充的格局。石油基油防锈性能好但高温氧化性能差,酯类油润滑防锈性能较差而高温氧化性能较好,目前酯类油的使用温度极限是204℃,要求高推重比、高超音速巡航的四代机甚至五代机对航空润滑油的使用温度要求已经超出了酯类油所能承受的高温极限,因此航空润滑油以后面临着发动机启动温度更低、工作温度更高及更高载荷的挑战。油品若要克服长时间高温工作使得黏度降低所带来的润滑损失以及具有良好的超高温热氧化安定性,除了对润滑油的高温黏度值有最低限定外,还需开发能够承受更高使用温度的润滑油基础油、高温抗氧化剂和高温润滑添加剂。

[1]徐从儒.航空发动机主轴轴承润滑冷却的设计与试验研究[J].航空发动机,1999,20(3):8-14.

[2]彭显才,费逸伟,姚婷,等.航空润滑油关键性使用指标分析[J].化工时刊,2016,30(4):36-40.

[3]谢凤,张宁波.润滑剂性质与应用[M].徐州:空军勤务学院出版社,2014:30-48.