柴油机共轨压力自适应神经模糊PID控制研究*

徐 龙,陈国金,朱凌俊,陈 昌(杭州电子科技大学 机械工程学院,浙江 杭州 310018)

0 引 言

随着国际社会对环境问题日益重视,对柴油机可靠性、动力性和排放性等性能提出了更高要求。电控技术为柴油机发展带来新的革命,实现了柴油机喷油量、喷油定时、喷油压力和喷油规律的灵活而精确的控制,柴油机整体性能得以改善。其中共轨压力是电控喷油系统的关键,不仅决定喷油压力的大小,而且是影响喷油量的主要参数之一,轨压的稳定性和过渡响应直接决定柴油机起动、怠速、变速等工况下的动力性能[1],因此,对共轨压力的精确控制是提高柴油机性能的关键。

目前,柴油机共轨压力控制方法主要有常规PID控制、模糊PID控制和基于遗传算法优化模糊PID控制等。早期使用最多的是常规PID控制,设计简单,通过人工整定3个控制参数,在整个控制过程中不变,当控制系统具有较高非线性和严重耦合时,控制性能大大降低,对工作中未知干扰不能进行及时处理,轨压的波动幅度较大[2]。因此,后期主要开始研究能实现轨压自整定的PID控制方法。文献[3-4]在常规PID控制基础上结合模糊推理提出了模糊PID控制,利用模糊推理自然语言的表达能力,使输入量能在不同范围内进行在线整定PID控制参数,相比PID控制能实现不同工况下对不同轨压变化的控制,具有一定的自适应性,但模糊规则仍由专家经验和专业技术人员设定,主观性较大,加上高压共轨系统的复杂性,在瞬态工况下控制系统的应变能力较弱,轨压过渡不平缓;文献[5]基于遗传算法对模糊PID控制参数进行优化处理,在压力突变时通过优化控制参数能是压力迅速稳定,超调更小,瞬态工况下的过渡性能得到改善,控制效果较好,但由于遗传优化的操作过程是离散的,无法通过实时在线的硬件在环仿真实验去验证算法的实际准确性,加大了实验的操作难度。

综上所述,本研究将结合实际应用高压共轨系统的非线性、时变性以及滞后性特点,在常规PID控制器基础上,融合神经网络的自学习能力和模糊推理自然语言表达能力的优点,设计出能实时在线调节轨压控制参数的自适应神经模糊PID控制器,使共轨压力的控制效果达到最佳。

1 柴油机高压共轨系统共轨压力控制

柴油机高压共轨电控喷油系统结构组成如图1所示。

图1 柴油机高压共轨电控喷油系统结构组成

系统主要由油箱、滤清器、低压油泵、高压油泵、共轨管、喷油器、电控单元(ECU)及传感器等一系列辅助监测装置组成。轨压控制系统中被控对象为比例节流阀、高压油泵、共轨管,燃油在低压油泵工作下输出,经过比例节流阀后进入高压油泵的柱塞腔,比例节流阀的开度决定了流入柱塞腔内的燃油量。高压油泵上油量压力控制阀(PCV阀)根据ECU在不同工作状态下计算的排量改变PCV阀开启关闭的时刻和时间长短,最终达到调节共轨压力的效果[6]。通过改变电流大小能实现对比例节流阀和PCV阀的控制,电流大小均由控制器的脉冲调宽信号决定,调节其占空比控制燃油流量达到对轨压的控制。

2 ANFIS与PID控制器相结合的控制算法

在常规PID控制器的基础上,利用在工程应用中监测到的大量输入输出数据样本,结合基于T-S模型的自适应神经模糊推理系统来自适应学习调整隶属度函数和模糊控制规则,设计自适应神经模糊PID控制器,根据目标轨压和实测轨压在线实时调节轨压的控制参数,提高轨压稳定性。

2.1 基于T-S型的模糊PID控制

柴油机高压共轨系统工作状况复杂多变,使得共轨压力闭环控制系统具有高度的时变性和非线性,无明确的数学模型和规律可循,以至于常规PID控制无法满足系统需求的效果。因此根据T-S型模糊推理器,结合PID调节器组成新的模糊PID控制器,可以通过监测到的轨压波动状况自适应调节PID控制参数。

模糊PID控制器原理如图2所示。

图2 模糊PID控制器结构框图

在共轨压力控制中,为了降低因机器故障影响的范围,常规PID控制普遍采用增量式PID控制方法。

T-S型模糊控制器主要由3部分组成:(1)模糊化(D/F);(2)模糊规则库(if-then规则);(3)推理决策机制(T-S型推理)。在图2中,整个轨压控制结构中以目标轨压作为输入,以实测轨压值作为输出。图中模糊控制器使用2×3 T-S型模糊推理系统,输入为目标轨压和实测轨压的偏差e和偏差变化率ec,经过模糊化处理后由T-S型模糊推理中的模糊规则计算得到3个调整量ΔKp、ΔKi和ΔKd,以此作为PID调节器的输入量调节3个控制参数Kp、Ki和Kd[7]。

隶属度函数(membership function,MF)用于描述每种输入参与运算的程度。该函数为每种输入关联一个权重值,用于定义输入值之间的功能重叠,最终确定一个输出值。两种输入量轨压偏差e和偏差变化率ec,对应语言变量的语言值均取为Z(零)、S(小)、M(中)、B(大)4个模糊子集,根据共轨压力工程应用的实际情况,初步将e和ec量化后模糊论域均取为[0 6],隶属度函数的值域为[0 1],选择“钟形”隶属度函数,输入量e和ec的MFs,如图3所示。

图3 输入量e和ec的MFs

与Mamdani模糊控制器相比较,T-S型模糊控制器最大区别在于输出量是用清晰的函数表示结果,无需进行清晰化处理就可以直接操作执行机构。使用T-S型模糊推理,其模糊规则Rj一般表示为:Rj:ifx1isAjandx2isBj,Thenfj=pjx1+qjx2+rj。其中,Aj(Bj)为x1(x2)的第j个语言变量值,j=1,2,3,4;pj,qj,rj为后件参数,是系统固有特性的反应。

在轨压控制过程中,推理决策分两个步骤完成:(1)通过控制器输入与已有的规则选定当前规则;(2)根据选定规则进行控制决策。这样根据实际工作中轨压的波动状况,实时改变轨压控制参数,维持轨压稳定。3个参数的整定过程可表示为:

Kp=Kp0+ΔKp

(1)

Ki=Ki0+ΔKi

(2)

Kd=Kd0+ΔKd

(3)

式中:Kp0,Ki0,Kd0—初始PID参数值;ΔKp,ΔKi,ΔKd—模糊控制器的对PID参数实时调整量。

2.2 自适应神经模糊PID控制器设计

T-S型模糊推理系统中,参数辨识分析的实测数据量庞大,可以采用用神经网络进行处理,建立自适应神经网络模糊推理系统(ANFIS)。ANFIS神经网络常用简化的ANFIS神经网络结构,如图4所示。

图4 常用ANFIS神经网络简化结构

确定网络结构后,只需更新前件参数和后件参数即可。通过前向学习固定前件参数,由最小二乘法计算后件参数;前件参数在固定结论参数不变由反向BP近似误差调整前件参数,调整隶属度函数的形状,直到误差达到满足精度停止训练[8]。

最后,ANFIS根据每个时刻目标轨压和实测轨压计算偏差e和偏差变化率ec,调节PID控制参数的调整量ΔKp、ΔKi和ΔKd。ANFIS的神经网络结构共有5层组成:

第1层。每个节点表示一个语言变量,用如下函数实现自适应功能:

(4)

(5)

默认隶属度函数为“gbellmf”(钟形函数):

(6)

式中:aj,bj,cj—前件参数。

第2层。该层每个节点i代表一条模糊规则,总共有m=4×4=16条规则,每条规则的适应度计算如下:

(7)

第3层。固定节点,计算第j条规则的适应度占所有规则适应度的比重,称为归一化规则适应度:

(8)

第4层。该层主要计算第个规则的后件输出:

(9)

式中:pj,qj,rj—后件参数。

第5层。计算系统的总输出,由式(8~9)得到:

(10)

由于后件输出为线性函数,在计算出最二乘法均方误差最小min‖AX-W‖时,参数的最佳估计X*:

X*=(ATA)(-1)ATW

(11)

设误差函数为:

(12)

式中:fdj,fj—期望和实际的输出函数。

本研究网络结构中权重参数使用反向传导梯度下降学习算法调整,迭代计算出输出层的误差并将其反向传导给前向节点,更新所有权重参数使系统输出和训练样本数据匹配,得到需要的神经网络[9],主要参数为输出函数3个参数aj、bj、cj:

(13)

(14)

(15)

式中:η—学习速率,η>0。

输入量e和ec的隶属度函数量均取为4,利用Matlab的Anfis编辑器加载已有的训练样本来训练前件参数aj,bj,cj和后件参数pj,qj,rj,迭代次数设为100,可以得到训练结束后的误差精度error=0.145 75。训练后覆盖输入量e和ec模糊子集的分布图如5所示。

图5 训练后覆盖输入量e和ec模糊子集的分布图

经过训练之后,图5中轨压偏差和偏差变化率隶属度函数形状也变化[10],这与开始时输入的训练数据有关。在输出函数界面中,PID控制参数调整量的线性函数的参数也会随着训练完成发生变化,得到最终输出量的函数表达关系。至此,整个自适应神经网络模糊推理系统建立完成,保存为guiya.fis文件,仿真时导入模糊逻辑控制器模块中。

3 仿真分析

根据建立好的轨压自适应神经模糊推理系统(guiya.fis)结合PID控制器,在Matlab/Simulink中搭建共轨压力的控制算法仿真模型,如图6所示。以轨压偏差的和偏差变化率作为模型输入量,被控制对象的数学模型参考文献[11]的模型:

(16)

初步仿真分析,比较两种控制方法下系统的稳、动态性能以及抗干扰能力,仿真结果如图(7,8)所示。

从图7能观察到轨压在阶跃变化时,常规PID控制响应曲线上升时间为0.7 s左右,峰值时间是1.2 s,超调量达到,调节时间为1.8 s;而自适应神经模糊PID控制的响应曲线超调量很小,上升时间约为0.2 s,在1 s后系统完全趋于稳态。

在3 s时给系统施加一个幅值为0.9的脉冲扰动后,从图8能清楚的观察到自适应神经模糊PID控制比常规PID控制的仿真曲线波动小,迅速恢复到平衡状态,几乎不受干扰。

图6 自适应神经模糊PID和常规PID控制仿真框图

图7 阶跃响应曲线

图8 脉冲扰动下响应曲线

4 实验验证

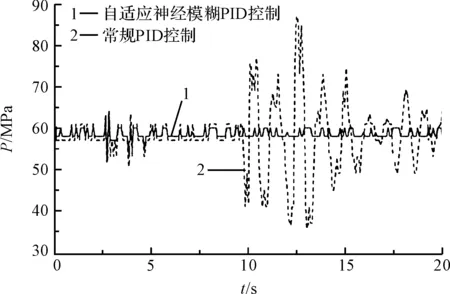

为了验证自适应神经模糊推理结合PID控制的柴油机共轨压力控制算法在实际应用中的控制效果,本研究将Matlab/Simulink中的控制算法模型直接生成代码,修改后移植到ECU中,在XBD-CR型高压共轨电控喷油系统的实验监测平台上,对柴油机在起动和加速两种过渡工况的短时间内(20 us)的轨压进行监测,观察轨压的波动状况,并与常规PID控制效果进行比较,如图(9,10)所示。

图9 起动工况轨压波动状况

图10 加速工况轨压波动状况

(1)起动工况。观察图9可知,在起动初期0~8 us时间段内,共轨压力较为稳定,最大波动量约为5 MPa,常规PID控制和自适应神经模糊PID控制的控制效果区别不大,都能保证轨压稳定要求。10 us以后,高压油泵向共轨管的输油量增大开始引起轨压较大的波动,这时很明显观察到自适应神经模糊PID的波动幅度幅度较小,持续时间很短,控制效果远优于常规PID,仍能维持起动开始时效果,而常规PID控制的轨压曲线呈现振荡式波动,最大轨压超过80 MPa。

(2)加速工况。在图10中可以看到,加速前期(0~13 us),轨压曲线较平稳,两种控制方法控制效果都比较理想。13 us时,常规PID控制的轨压曲线开始出现大幅度的波动,轨压在110 Mpa~150 Mpa之间变化,波动幅度高达40 Mpa,而自适应神经模糊PID控制的轨压依然较稳定,最大幅度不超过5 Mpa。

5 结束语

本研究针对高压共轨柴油机共轨压力的控制问题,提出了一种新的共轨压力控制算法。

通过仿真分析和实验验证,结果表明:自适应神经模糊PID控制器对轨压进行控制时,系统响应曲线超调量很小,调节时间短、抗干扰能力强,能迅速恢复稳态;同时由实验监测的轨压曲线可以观察到,自适应神经模糊PID控制在两种过渡工况监测的轨压波动曲线的波动幅度很小,远比常规PID控制效果好,因此能为高压共轨柴油机在复杂多变工况时,维持共轨压力稳定提供了更加优越的控制方法。

本研究仅对控制算法控制模型进行了仿真分析和实验验证了轨压稳定性,未验证实际应用中对柴油机性能的具体影响。在今后研究中,将着重验证轨压控制算法在实际应用中对柴油机整体性能的改善效果。

[1] 金江善,平 涛,凌励逊.柴油机高压共轨燃油喷射系统共轨压力控制技术研究[J].柴油机,2006,28(3):5-7.

[2] 王 瑞,于正同.一种高压共轨柴油发动机的轨压控制算法[J].测控技术,2015(12):86-89.

[3] 辛 喆,李亚平,张云龙,等.柴油机高压共轨系统轨压模糊控制与试验[J].农业工程学报,2016(S1):34-41.

[4] 任卫军,贺昱曜,张卫钢.柴油机共轨压力模糊自适应PID控制研究[J].计算机工程与应用,2010,46(2):209-212.

[5] 王国超,吴庆林.基于遗传优化模糊PID高压共轨系统喷油量的控制算法[J].重庆理工大学学报,2012,26(11):17-22.

[6] SIMONM, MILAN M, PRAUNSEIS Z. Mathematical model for the injector of a common-rail fuel-injection system[J].Engineering,2015,7(6):307-321.

[7] 杨 钊,王建华,吴玉平.基于模糊PID的无人水面艇直线路径跟踪[J].计算机工程,2014(10):270-274.

[8] 梁 娟,赵开新,陈 伟.自适应神经模糊推理结合PID控制的并联机器人控制方法[J].计算机应用研究,2016(12):3586-3590.

[9] LI S W,DUAN X, LIU Z. The application of adaptive bp neural predictive fuzzy control in cement decomposing furnace temperature controlsystem[J].AppliedMechanicsandMaterials,2015,3773(722):173-177.

[10] 张 鑫,何志霞,张文权.柴油机喷嘴空蚀特性研究进展[J].液压气动与密封,2016(5):30-35.

[11] 尤丽华,安 伟,张美娟.基于神经网络的柴油机共轨系统轨压控制方法[J].中国农机化,2009(6):77-81.