静电纺丝法宏量制备纳米纤维的研究进展

靳世鑫, 辛斌杰, 郑元生

(上海工程技术大学 服装学院, 上海 201620)

纳米纤维的制备方法主要有拉伸法、模板合成法、相分离法[1-3]、自组装法、分子喷丝板纺丝法和静电纺丝法等[4-6]。其中,静电纺丝是一种利用高压静电场控制纳米纤维的形态和结构形成纤维网或者取向排列的连续纤维集合体的纳米纤维生产技术。

近年来用静电纺丝法制备纳米纤维在成纤机制[7]、高压电场模拟[8]、喷射及收集方式[9-10]、功能性纳米纤维开发应用[11-12]等方面已取得较大进展。与常规纺丝技术相比,静电纺纳米纤维的产量相对较低,单针头静电纺丝装置的产量一般为0.1~1.0 g/h[13],严重限制了其在工业领域的应用。为实现纳米纤维的宏量制备,国内外先后进行了大量的研究,主要通过多针头多射流法和无针头多射流法2种途径来提高静电纺丝纳米纤维的产量。

本文围绕静电纺纳米纤维宏量制备的技术和装置,详细描述多种宏量制备方法的原理、结构和特点,从产业应用和学术研究的角度分别对其进行比较,深入分析所涉及的多种宏量制备技术和装置的优缺点。

1 多针头多射流法

多针头多射流法是一种将一定数量的针头按照特定的阵列排布实现批量化制造纳米纤维的成纤手段[14]。常用的排列方式有一维线性阵列和二维阵列2种。在多针头静电纺丝装置中,针头之间的电场干扰是影响静电纺纳米纤维批量化生产的限制性因素,因此,在设计纺丝装置时,应通过调整针头间的排列等方式尽量减小针头之间的电场干扰。

1.1 一维线性阵列

一维线性阵列中多个针头按照一维结构方式排列,通过多个针头的设计成倍增加单位时间内从喷丝头流射的纺丝液量,从而提高制备纳米纤维的产能。

2014年,Park等[15]发明了一种新的机器人辅助多角度多针头静电纺丝装置用于宏量生产纳米纤维,并对针头不同排列角度下的电场进行了仿真模拟。据报道,通过改变针头的数量、针头的相对位置及纺丝电压等参数可宏量制备不同形貌的聚氨酯纳米纤维。

2016年,Kim等[16]提出一种多针头静电纺丝装置及方法,通过120个安装在汽缸体模块上的针头来实现聚氨酯纳米纤维的批量化生产,针头呈线性阵列排布。该装置不仅操作简便,而且电场强度分布均匀,纤维直径可控度较高,在一定程度上显著提升了静电纺纳米纤维的产量。

线性阵列中,针头之间具有一定的电场干扰作用,使纺丝液无法形成稳定的射流,此外,当纺丝液形成射流后,由于射流之间的相互排斥,增加了射流的不稳定性,使纤维膜中更易产生疵点。

1.2 二维阵列

二维阵列是通过将多个位于同一平面内的针头按照不同的形状分布从而形成的平面分布阵列。多边形、圆形及椭圆形为最常见的二维阵列针头排列类型。

Alessio等[17]采用2~16个针头的阵列进行聚环氧乙烯纳米纤维的制备,研究发现可通过添加电极的方法减小射流间的发散角,从而制备形貌较好的纳米纤维。Thero等[18]利用线性和非线性Maxwell模型研究了多喷头静电纺丝中的电场分布情况,理论计算和实验结果表明,带电射流之间会因库仑力干扰而发生运动轨迹改变,中间位置射流会被压缩,边缘的射流则因为库仑斥力而向外偏。采用9喷头方正排列和7喷头线性排列的喷头装置进行静电纺丝发现,7喷头线性排列装置中的射流偏斜现象较明显,制备得到的纤维膜中纤维均匀性较差,而9喷头方阵排列的喷头装置可提高纤维均匀性,同时缩小喷头间的距离,可加快纤维在小面积内的沉积速度,与此同时,增加纤维的接收距离和电压,可获得较为均匀的纤维膜。

清华大学的Yang等[19]设计了一种正六边形阵列的多喷头静电纺丝设备,喷头个数可从7个增至19个,最多为37个。该装置利用一个圆环的辅助电极,使喷头尖端的电场更稳定,并且使接收纤维的面积更为集中。研究结果表明,外圈针头有利于内圈针头电场的稳定,作用与辅助电极相似。当使用的针头个数越多时,所得聚环氧乙烯纳米纤维的直径越小,所需电场强度越大。郭岭岭等[20]利用有限元分析软件模拟了多种影响多针头静电纺丝场强分布的因素,认为在针头上套上塑料管、额外加压、缩短边缘针长都可明显减小针头之间的相互干扰,均衡场强。

2016年,朱自明等[21]设计了一种使用梯形周期阵列静电纺丝针头的静电纺丝装置。相对于针头呈线性阵列轨迹布置的现有技术来说,使用梯形周期阵列时各针头之间相互电场影响较小,施加在各针头的电场强度差异较小,并且施加在各针头的电场强度也较大。

无论是一维阵列还是二维阵列,多针头静电纺丝都会出现针头之间电场相互干扰的现象,虽然通过针头的排列、针头尺寸调整以及辅助装置等在一定程度上可减小电场之间的干扰,但是改变程度还是相对有限。

2 无针头多射流法

无针头多射流静电纺丝方法在技术上与多针头完全不同,是通过不同的方式使纺丝液出现在一个开放的区域内,施加高压静电后,纺丝液可以在其液面上尽可能多地形成射流,从而达到提高纳米纤维产量的目的。根据喷丝头形式的不同主要可分为:多孔式、平板式、滚筒式、离心式、气泡式、振动式等,除此之外还包括伞状喷丝装置、锥形喷丝装置、线性喷丝装置等。

2.1 多孔式喷丝装置

2016年,张莉彦等[22]设计了一种多孔柔性管无针头静电纺丝装置,通过调控液压泵调节管内纺丝的压力可改变内管上的孔径大小,从而控制纺丝液流量;使用金属蛇皮管表面可形成多种形式分布的金属线棱,易产生更多射流。软管布置方式简单灵活,易扩展,为多种幅宽纺丝设备的搭建提供了便利,可实现静电纺丝的工业化生产。

2.2 平板式喷丝装置

2014年,Zheng等[23-26]对平面喷嘴静电纺丝进行了研究,开发出了一种电场均匀的多孔平面喷嘴静电纺丝装置。实验结果表明,当喷丝孔数量增多时,电场可保持稳定,与同数量的多针头电场相比,多孔喷丝装置可减缓射流的偏移,为平面多孔喷嘴宏量制备纳米纤维提供了重要的理论支撑。

2.3 滚筒式喷丝装置

2013年,李储林等[27]搭建了一种新型无针头静电纺丝装置——直线型静电纺丝装置,并从理论和实验2个方面对纺丝过程中浸润、成珠、纺丝3个阶段做了较细致地观察和研究,分析了各个阶段对纺丝实验的影响;通过对高压电场进行数值模拟,与实际纺丝实验进行对比,研究了纺丝过程中纺丝电压等工艺参数设置对高压电场分布的影响,得到电场分布与纳米纤维直径的关系,为后期该装置的升级优化和实际应用提供了丰富的理论依据。同时对于设计和制造新型静电纺丝设备,实现纳米纤维的批量化生产,具有较好的理论价值和现实意义。

陈宏波等[28]提出了一种无针头螺旋辊式静电纺丝装置,并成功制备出了直径为500 nm左右的纤维,该螺旋辊表面有可增强电场作用的连续螺旋尖端。Jung等[29]设计了一种滚筒式宏量制备系统,该装置的生产效率为常规单喷嘴装置的80倍。

2.4 离心式喷丝装置

2013年,刘术亮等[30]采用自主研发的离心式静电纺丝仪,制备出了排列有序的荧光纳米纤维集合体,包括纤维束、绞线等,增大了荧光纤维制备的可操作性,但是生产效率还有待于进一步提升。

2014年,高庆双等[31]利用金属滚轴转动过程中的离心力使上侧供液装置中流下的纺丝液均匀分布在金属滚轴表面,在电场力的作用下进一步形成射流,进而以弧形无纺布为接收装置进行无针头静电纺丝。研究表明,利用该装置对聚乳酸进行静电纺丝,无针头纺丝装置的纺丝阈值电压为62 kV左右。电压越大,射流的速度越大,纤维易出现黏连现象。

2014年,徐岚等[32]设计了一种可大量制备取向性纳米纤维的离心静电纺丝装置,有助于提高射流的稳定性和纤维的均匀度,并且大大提高了纤维的有序度。聚合物射流在离心力的作用下有序地收集在接收板之间,通过将接收板设置成环形,增大了收集有序纤维的空间,从而实现取向性纳米纤维的宏量制备,以满足使用需求。

2015年,李秀红等[33]采用自主设计制造的直料筒熔体静电纺丝装置,探索了静电场均匀程度对熔体静电纺丝过程中射流不稳定性的影响;此外还探索了离心熔体静电纺丝宏量制备超细纤维的可行性。研究结果表明,离心熔体静电纺丝装置可提高纳米纤维的生产效率,有望成为静电纺丝制备纳米纤维技术中的重要方法之一。

2.5 气泡式喷丝装置

He等[34-35]最早提出了气泡静电纺丝技术,经多年的研究与发展,己开发出具有完全自主知识产权的新纺丝技术—百博纺纳米纤维批量生产技术,目前己投入生产。该技术已基本克服了传统静电纺丝产量低、无法工业化生产的重大难题。经研究发现,气泡纺丝所需电压较低,但是由于气泡大小不可控,纤维的直径离散度比较大。

2.6 振动式喷丝装置

李好义等[36]设计了一种琴弦式静电纺丝装置。该装置通过一种自动拨弦装置,使纺丝弦做周期性的上下振动,通过振动力与电场力的共同作用,降低了纺丝电压,而且还可通过改变弦长,调节振动频率和波形,实现对纺丝过程的控制,适合于工业化生产。

2016年,房飞宇等[37]设计了一种超声多孔气泡静电纺丝装置,通过气压和超声波的共同作用,贮液池内的溶液会产生大量气泡,气泡破裂时,在电场力的作用下将射流从气泡射出,并沉积在接收装置上,形成大量的具有三维结构的纳米纤维,单位时间内的纺丝效率大大提升。该装置在保证纺丝效率和产量的同时,又能解决三维纤维支架收集难的问题。除此之外,在超声波空化作用和气泡气流的共同作用下,纺丝电压也极大降低。

2.7 其他喷丝装置

2013年,覃小红等[38]设计了一种伞状静电纺丝针头及静电纺丝方法,该针头包括伞状针头、数控输液装置和溶液收集槽3部分,可避免堵塞现象,易清洗,稳定性好。利用这种方法进行静电纺丝可提高生产效率,增大静电纺丝的产量。Li等[39]设计了一款用于熔融纺丝的伞状喷丝头,适用于诸如聚酯、聚乳酸等普通化学纤维的大批量熔融静电纺丝。

2014年,钟祥烽[40]设计了一种可用于批量化制备纳米纤维的熔体微分静电纺丝装置——内锥面纺丝针头。通过研究纺丝电压、熔体温度、气流速度等影响因素,得到了工艺参数对纤维直径的影响规律。研究结果表明:随着纺丝电压的增大,聚丙烯纤维的直径逐渐减小,当电压过大时,会使纺丝针头上的射流分布不均,不利于形成直径分布均匀的纤维;熔体温度升高时,纤维直径相对减小,但熔体温度过高时,无法形成纳米纤维;气流辅助有助于纤维变细,且气流速度越大,纤维越细。

2015年,何吉欢等[41]设计了一种多重带针尖金属圆盘或带针尖螺旋片或带针尖弹簧喷丝装置,提高了纳米纤维的产量,且可保证纳米纤维的质量;电场强度集中在针尖表面,与传统无针头纺丝相比,微米甚至纳米级别厚度的纺丝液覆盖在针尖表面,同样的条件下纺丝需要较低的电压,也能得到直径更小的纳米纤维。整个装置结构简单,可操作性,可控性好。

2016年,朱自明等[42]设计了一种带尖齿的直线型电极静电纺丝装置,齿尖具有尖端电荷聚集效应,易诱导实现纺丝;电极的尖齿大小以及间距均匀,射流电场分布均匀,可产生稳定均匀的射流,最终获取均匀的纳米纤维。此电极结构简单,方便加工,适用于大批量制造。

2017年,Vysloužilová等[43]开发了一种用于宏量制备同轴纳米纤维的开放式无针头纺丝电极。该电极由3个腔室构成:第1个腔室用于供给壳层纺丝液;第2个腔室用于供给芯层纺丝液;第3个腔室用于排除多余的纺丝液。第2、3腔室之间是一层金属板,纺丝过程中,壳纺丝液漂浮在芯纺丝液的上方形成超薄的纺丝薄膜,金属板上连接高压静电从而在金属面上进行纺丝。

宋明玉等[44]采用线性螺旋金属丝取代传统的针头式纺丝喷头,实现了PAN纳米纤维的多射流纺丝,且纤维膜厚度的均匀性较传统的针头式纺丝有明显提升。

由以上分析可看出,无针头静电纺丝法可在很大程度上解决有针头静电纺丝过程中出现的针头堵塞、场强不匀等问题,但是由于无针头静电纺丝射流的不稳定性和不可控性,在纳米纤维集合体形态控制上,还需进一步的研究和探索。

3 静电纺纤维宏量制备用设备

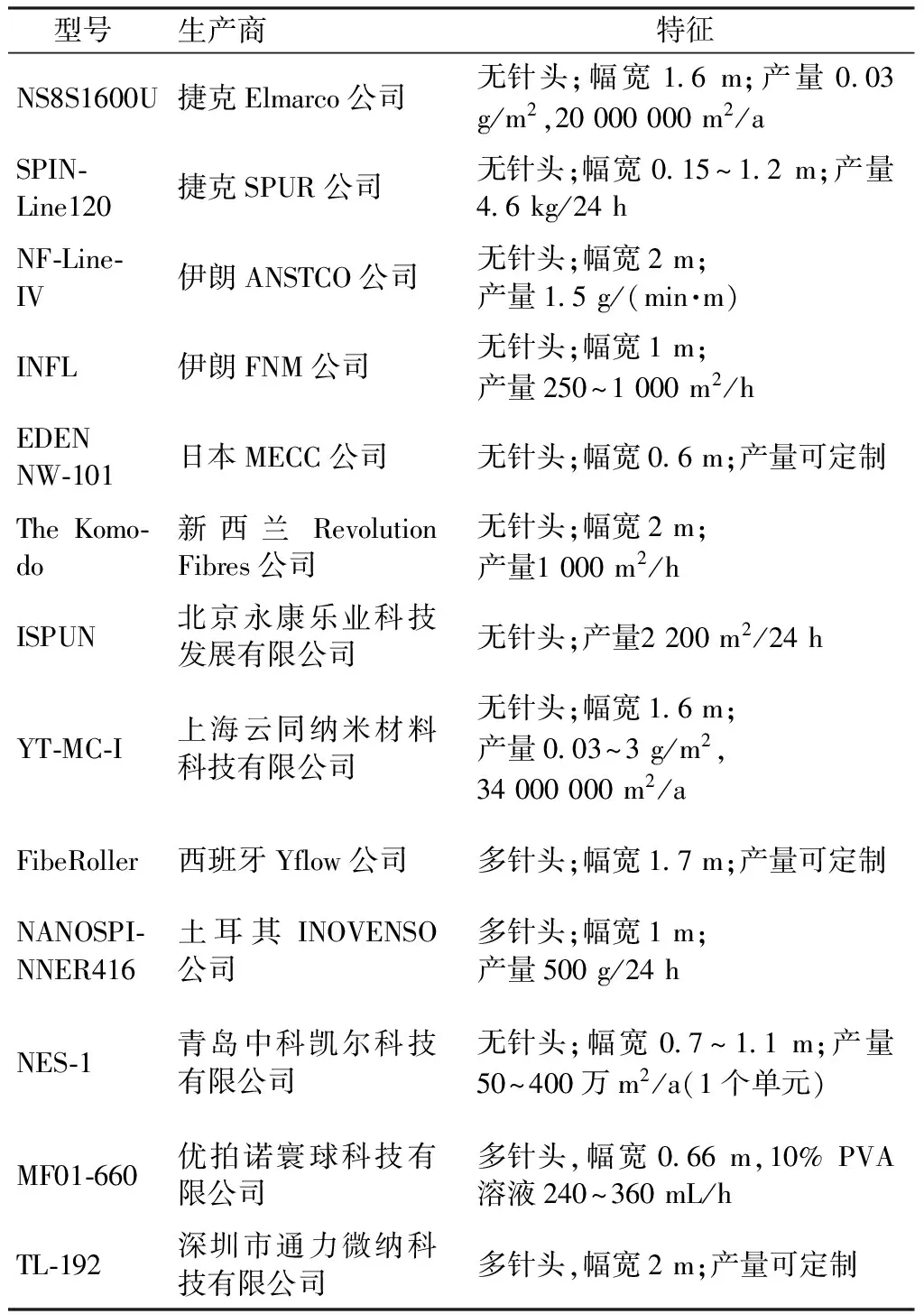

随静电纺丝技术的不断发展,中国、日本、捷克、伊朗、土耳其、西班牙等多个国家的研究人员都在致力于研究实现静电纺纳米纤维宏量制备的技术和方法,表1示出目前全球范围内最具代表性的静电纺纳米纤维宏量制备装置的主要技术参数。

表1 宏量制备的静电纺纳米纤维设备参数Tab.1 Parameters of mass production equipment for electrospun nanofibers

从学术研究的方向和宏量制备设备的角度可看出,当前静电纺纳米纤维宏量制备设备研究主要集中在无针头静电纺丝技术上。

我国生产纳米纤维设备的厂家数量不多,且多数厂家的研究开发仍处于起始阶段,相对于国外较成熟的相关技术,仍需进一步提升技术研发能力。

4 结束语

纳米纤维宏量制备技术是解决纤维产量的重要手段,多针头多射流技术虽然可在一定程度上提高生产效率,但是存在易堵塞,射流数量提升有限,多针头电场相互干扰,装置体积较大等问题。

无针头静电纺丝技术在纺丝过程中射流的可控性较差,但因溶液不经针头而直接产生泰勒锥,避免了针头堵塞、电场干扰等问题,极大提升了纳米纤维的产量,因此更适合于产业化应用。

综上所述,多针头和无针头纺丝2种宏量制备方式都可显著提高纳米纤维的生产效率。本文认为,在产业应用研究过程中,应结合各自的特点和实际生产需求,选择合适的制备方法。就无针头类静电纺丝技术而言,其机制、模拟和产业化应用仍需深入研究。

[1] VALIZADEH A, FARKHANI S M. Electrospinning and electrospun nanofibres[J]. Iet Nanobiotechnology, 2014, 8(2): 83-92.

[2] WU H, PAN W, LIN D D,et al. Electrospinning of ceramic nanofibers: fabrication, assembly and applications[J]. Journal of Advanced Ceramics, 2012, 1(1): 22-23.

[3] QIN X H, WANG H, WU S H. Investigation on structure and thermal properties of electrospun cellulose diacetate nanofibers[J]. Journal of Industrial Textiles, 2013, 42(3): 244-255.

[4] ZHAO Y Y, TANG Y F, GUO Y C, et al. Studies of electrospinning process of zirconia nanofibers[J]. Fibers and Polymers, 2010, 11(8): 1119-1122.

[5] TEO W E, INAI R, RAMAKRISHNA S. Technological advances in electrospinning of nanofibers[J]. Science and Technology of Advanced Materials, 2011, 12(1): 1-19

[6] YANG R R, HE J H, XU L, et al. Bubble-electrospinning for fabricating nanofibers[J]. Polymer, 2009, 50(24): 5846-5850.

[7] SUN Z, ZUSSMAN E, YARIN A L, et al. Compound core-shell polymer nanofibers by co-electrospinning[J]. Advanced Materials, 2003, 15(22): 1929-1932.

[8] YU J H, FRIDRIKH S V, RUTLEDGE G C. Production of submicrometer diameter fibers by two-fluid electrospinning[J]. Advanced Materials, 2004, 16(17): 1562-1566.

[9] THOMPSON C J, CHASE G G, YARIN A L, et al. Effects of parameters on nanofiber diameter determined from electrospinning model[J]. Polymer, 2007, 48(23): 6913-6922.

[10] HELLMANN C, BELARDI J, DERSCH R. High precision deposition electrospinning of nanofibers and nanofiber nonwovens[J]. Polymer, 2009, 50(5): 1197-1205.

[11] LEE H, YOON H, KIM G H. Highly oriented electrospun polycaprolactone micro/nanofibers prepared by a field-controllable electrode and rotating collector[J]. Applied Physics A, 2009, 97(3):559-565.

[12] LI Z P, FAN Y J, ZHAN J H. In2O3nanofibers and nanoribbons: preparation by electrospinning and their formaldehyde gas-Sensing properties[J]. European Journal of Inorganic Chemistry, 2010(21): 3348-3353.

[13] RENEKER D H, YARIN A L. Electrospinning jets and polymer nanofibers[J]. Polymer, 2008, 49(10):2387-2425.

[14] 丁彬, 俞建勇. 静电纺丝与纳米纤维[M]. 北京:中国纺织出版社, 2011:380.

DING Bin, YU Jianyong. Electrospinning and Nanofibers[M]. Beijing:China Textile & Apparel Press, 2011:380.

[15] PARK C H, PANT H R, KIM C S. Novel robot-assisted angled multi-nozzle electrospinning set-up: computer simulation with experimental observation of electric field and fiber morphology[J]. Textile Research Journal, 2014, 84(10): 1044-1058.

[16] KIM I G, LEE J H, UNNITHAN A R, et al. A comprehensive electric field analysis of cylinder-type multi-nozzle electrospinning system for mass production of nanofibers[J]. Journal of Industrial & Engineering Chemistry, 2016, 31: 251-256.

[17] VARESANO A, CARLETTO R A, MAZZUCHETTI G. Experimental investigations on the multi-jet electrospinning process[J]. Journal of Materials Processing Technology, 2009, 209(11): 5178-5185.

[18] THERON S A, YARIN A L, ZUSSMAN E, et al. Multiple jets in electrospinning: experiment and modeling[J]. Polymer, 2005, 46(9): 2889-2899.

[19] YANG Y, JIA Z D, LI Q, et al. A shield ring enhanced equilateral hexagon distributed multi-needle electrospinning spinneret[J]. IEEE Transactions on Dielectrics & Electrical Insulation, 2010, 17(5): 1592-1601.

[20] 郭岭岭, 刘延波, 张泽茹, 等. 均衡多针头静电纺丝场强的有限元模拟[J]. 天津工业大学学报, 2012, 31(2): 23-26.

GUO Lingling,LIU Yanbo,ZHANG Zeru, et al. ANSYS simulation of homogeneous field intensity during multi-needle electrospinIling[J]. Journal of Tianjin Polytechnic University, 2012, 31(2): 23-26.

[21] 朱自明, 王晗, 陈新度, 等.一种使用梯形周期阵列静电纺丝喷头的静电纺丝装置:106048745[P]. 2016-10-26.

ZHU Ziming, WANG Han, CHEN Xindu, et al. An electrospinning device using a trapezoidal array of electrospinning spindles: 106048745 [P]. 2016-10-26.

[22] 张莉彦, 张艳萍, 谭晶, 等. 一种多孔柔性管无针静电纺丝装置:105369366A[P]. 2016-03-02.

ZHANG Liyan, ZHANG Yanping, TAN Jing,et al. A kind of porous flexible tube without needle static spinning device: 105369366A[P]. 2016-03-02.

[23] ZHENG Y S, ZENG Y. Electric field analysis of spinneret design for multihole electrospinning system[J]. Journal of Materials Science, 2014, 49(5): 1964-1972.

[24] ZHENG Y S, ZHUANG C M, GONG R H, et al. Electric field design for multijet electropsinning with uniform electric field[J]. Industrial & Engineering Chemistry Research, 2014, 53(38): 14876-14884.

[25] ZHENG Y S, LIU X K, ZENG Y C. Electrospun nanofibers from a multihole spinneret with uniform electric field[J]. Journal of Applied Polymer Science, 2013, 130(5): 3221-3228.

[26] ZHENG Y S, XIE S, ZENG Y C. Electric field distribution and jet motion in electrospinning process: from needle to hole[J]. Journal of Materials Science, 2013, 48(19): 6647-6655.

[27] 李储林. 直线型静电纺丝装置工艺研究[D]. 上海:东华大学,2013: 15-24.

LI Chulin. Investigation of needleless thread electrospinning processes[D]. Shanghai: Donghua University, 2013: 15-24.

[28] 陈宏波, 谭晶, 沙扬, 等. 无针螺旋辊式静电纺聚乙烯醇纳米纤维[J]. 塑料, 2016, 45(2): 1-3.

CHEN Hongbo,TAN Jing,SHA Yang,et al. Needleless spiral roll eIectrospinning of poly(vinyl alcohol) nanofiber[J]. Plastic, 2016, 45(2): 1-3.

[29] LEE J H, LEE J, UNNITHAN A R, et al. Design and development of a cylinder type electrospinning device for the mass production of nanofibers[J]. Journal of Nanoscience & Nanotechnology, 2017, 17(6): 3982-3986.

[30] 刘术亮, 黄渊源, 韩玉梅, 等. 离心静电纺丝法制备有序、交叉以及绞线结构的荧光纳米纤维[J]. 青岛大学学报(自然科学版), 2013, 26(1): 44-49.

LIU Shuliang,HUANG Yuanyuan,HAN Yumei,et al. Fabrication of fluorescent nanofibers of aligned arrays,two-Layer grid-patterns and nanoropes via electrospinning[J]. Journal of Qingdao Univer-sity (Natural Science Edition), 2013, 26(1): 44-49.

[31] 高庆双. 无喷头静电纺丝机的研制及其在制备PVDF 基隔膜中的应用[D]. 哈尔滨:哈尔滨工业大学, 2014: 21-38.

GAO Qingshuang. Research of nozzleless electrospinning equipment and its application in preparation of separator based on PVDF[D]. Harbin: Harbin Institute of Technology, 2014: 21-38.

[32] 徐岚, 刘洪莹, 唐晓鹏, 等. 一种大量制备取向性纳米纤维的离心静电纺丝装置: 103774252A [P]. 2014-05-07.

XU Lan,LIU Hongying,TANG Xiaopeng,et al. A centrifugal electrostatic spinning apparatus for preparing a large amount of oriented nanofibers: 103774252A [P]. 2014-05-07.

[33] 李秀红. 熔体静电纺丝工艺与纤维性能的实验及模拟研究[D]. 北京: 北京化工大学, 2015: 34-45.

LI Xiuhong. Experimental and simulation study on melt electrospun process and fiber performance[D]. Beijing: Beijing University of Chemical Technology, 2015: 34-45.

[34] LIU Y, HE J H, XU L, et al. The princeple of bubble electrospinning and its experimental verification[J]. Journal of Polymer Engineering, 2008, 28(1/2): 55-66.

[35] LIU Y, HE J H. Bubble Electrospinning for mass production of nanofibers[J]. International Journal of Nonlinear Sciences & Numerical Simulation, 2011, 8(3): 393-396.

[36] 李好义, 吴卫逢, 焦志伟, 等. 一种琴弦式静电纺丝装置及方法: 103993370A [P]. 2014-05-08.

LI Haoyi, WU Weifeng, JIAO Zhiwei,et al. An antistatic electrospinning device and method: 103993370A [P]. 2014-05-08.

[37] 房飞宇, 王晗, 陈新, 等.一种超声多孔气泡静电纺丝装置: 105350088A[P]. 2016-02-24.

FANG Feiyu, WANG Han, CHEN Xin,et al. An ultrasonic porous air-jet electrospinning device: 105350088A[P]. 2016-02-24.

[38] 覃小红, 蒋国军, 王衍书. 一种伞状静电纺丝喷头及静电纺丝方法:103088443A[P]. 2013-05-08.

QIN Xiaohong, JIANG Guojun, WANG Yanshu. An umbrella electrospinning nozzle and electrospinning method: 103088443A[P]. 2013-05-08.

[39] LI H Y, BUBAKIR MM, XIA T, et al. Mass production of ultra-fine fibre by melt electrospinning method using umbellate spinneret[C]//[s.n.]. 12th IUMRS International Conference on Advanced Materials. Beijing: Materials Research Innovations, 2014, 18: 922-926.

[40] 钟祥烽. 熔体静电纺丝批量化装置及工艺研究[D]. 北京: 北京化工大学, 2014: 15-30.

ZHONG Xiangfeng. The research of massdevice and process of melt diffierential electrospinning[D]. Beijing: Beijing University of Chemical Technology, 2014: 15-30.

[41] LIU Z, CHEN R X, HE J H. Active generation of multiple jets for producing nanofibres with high quality and high throughput[J]. Materials & Design, 2016, 94: 496-501.

[42] 朱自明, 黄泽峰, 夏远祥, 等.一种带尖齿的直线型电极静电纺丝装置:10523917A[P]. 2016-01-13.

ZHU Ziming, HUANG Zefeng, XIA Yuanxiang, et al. An electrostatic spinning device for linear electrode with tip:10523917A[P]. 2016-01-13.

[43] VYSLOUZILOVA L, BUZGO M, POKORNY P, et al. Needleless coaxial electrospinning: a novel approach to mass production of coaxial nanofibers[J]. International Journal of Pharmaceutics, 2017, 516(1/2): 293-300.

[44] 宋明玉, 何慢, 邵兴贤, 等. 线型螺旋静电纺丝法制备 PAN纳米纤维[J]. 化工新型材料, 2017(3): 93-95.

SONG Mingyu, HE Man, SHAO Xingxian, et al. Fabrication of PAN nanofibers with spiral coil spinneret[J]. New Chemical Matericals, 2017(3): 93-95.