基于表面粗糙度参数的管道当量粗糙度快速评测

郭永鑫,杨开林,郭新蕾,李甲振,付 辉

(中国水利水电科学研究院 流域水循环模拟与调控国家重点试验室,北京 100038)

1 研究背景

管道水力摩阻系数是流体输送工程设计的重要技术参数之一,在一定的压力和输送流量下,其取值的结果直接影响水力计算成果的精度,进而影响到工程的总体布局、设计规模、投资乃至运行费用。达西-魏斯巴哈(Darcy-Weisbach)公式是公认的水力计算标准公式,该式可适用于不同流体(如水、石油、气体等)、不同流态(包括层流和紊流)的计算;科尔布鲁克-怀特(Colebrook-White)公式是计算达西摩阻系数λ的常用公式,大量的试验表明该式与实际商用圆管的阻力试验结果吻合良好;莫迪(Moody)图是利用Colebrook-White方程求解达西摩阻系数λ很实用的方法[1]。尽管工程师们可以很方便地利用Colebrook-White公式或Moody图计算不同材料管道的水力摩阻损失,但随着新材料和内涂层技术在工业制管领域的广泛应用,模拟管道的水力特性需要有新的当量粗糙度k值来计算达西摩阻系数λ,而传统的流体试验检测方法受场地、经费等因素限制,不能在实践中广泛应用,尤其对于大口径管道。

随着表面结构测量及评定技术的发展,国外研究人员开始将该技术应用于管道内壁粗糙度特征的研究,并尝试建立起表面粗糙度参数与当量粗糙度k之间的关系,相应的研究成果主要归纳为以下两种类型:

(1)以粗糙度轮廓的均方根偏差Rq表示管道的当量粗糙度k。Hama[2]认为对于机械加工表面,k≈5Rq;美国Princeton大学的Zagarola和Smits[3]对使用表面粗糙度比对样板进行光滑打磨的铝管(DN129)进行气体试验,认为 k≈3Rq;Allen和 Shockling等[4]利用同样设备对铝管(DN129)进行试验,采用非接触式二维光学粗糙度仪测量管道内壁表面粗糙度,结果与Zagarola等的一致,为k≈3Rq;Langelandsvik等[5]对DN129的商业钢管进行测试,采用非接触式二维光学粗糙度仪测量管道内壁表面粗糙度,结果为k≈1.6Rq,小于上述试验所得的k≈(3~5)Rq;挪威科技大学的Sletfjerding等[6-7]对8种不同内壁粗糙度的钢管(DN150,L=6 m)进行气体试验检测,并采用触针式粗糙度仪测量内壁表面粗糙度参数,通过对粗糙度参数进行功率谱分析,认为Rq/H(H为Hurst指数)与当量粗糙度k的相关性较好,并给出了用Rq/H表示的水力坡降计算公式。

由于试验检测设备和选取的表面粗糙度评价参数等不同,上述研究所给出的粗糙度参数与当量粗糙度k的关系差别较大,加之试验样本数量的有限性,尚未形成一致共识。

本项研究采用HANDYSURF E-35B触针式表面粗糙度仪,分别对水泥砂浆、环氧封面层和聚氨酯3种不同内衬球墨铸铁管(DN300)的内壁粗糙度特性进行检测,并与流体试验测量的当量粗糙度k值进行比较,结合国外已有试验数据,分析讨论了采用表面粗糙度参数预测和评估k值的方法。

2 当量粗糙度k的水力学试验检测

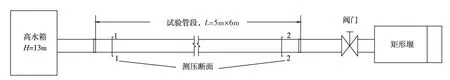

2.1 试验平台和检测方法试验检测平台布置如图1所示,由上游高水箱(内装电动平水栅)、5根6 m长待检管段、流量调节阀门和下游1 m宽矩形量水堰组成。试验过程中,调节不同的上游水箱水位或阀门开度,待水流稳定后,通过下游矩形量水堰测量相应的管道泄流量Q,使用测压管测量上、下游断面间的沿程水头损失hf(管段接口处局部水头损失计入沿程水头损失,不单独考虑),同步记录试验过程的水温T。

管道当量粗糙度k的计算公式可由Colebrook-White公式导出为:

式中:D为管道内径,m;Re为雷诺数,Re=VD/ν;V为管道平均流速,m/s;ν为水的运动黏滞系数,依据水温T查表取值,m2/s;λ为达西水力摩阻系数,由Darcy-Weisbach公式导出为:

式中:hf为断面间水头损失,m;L为测试管段长度,m;g为重力加速度,g=9.8 m/s2。

2.2 检测结果采用水力学方法检测管道的当量粗糙度k,由于检测仪器的不确定度以及误差传递等因素影响,k值在低雷诺数范围易产生较大的波动,有必要采用测量不确度理论对检测结果的可靠性进行评价,进而给出合理的当量粗糙度k取值[12]。

图1 管道水力摩阻系数试验平台

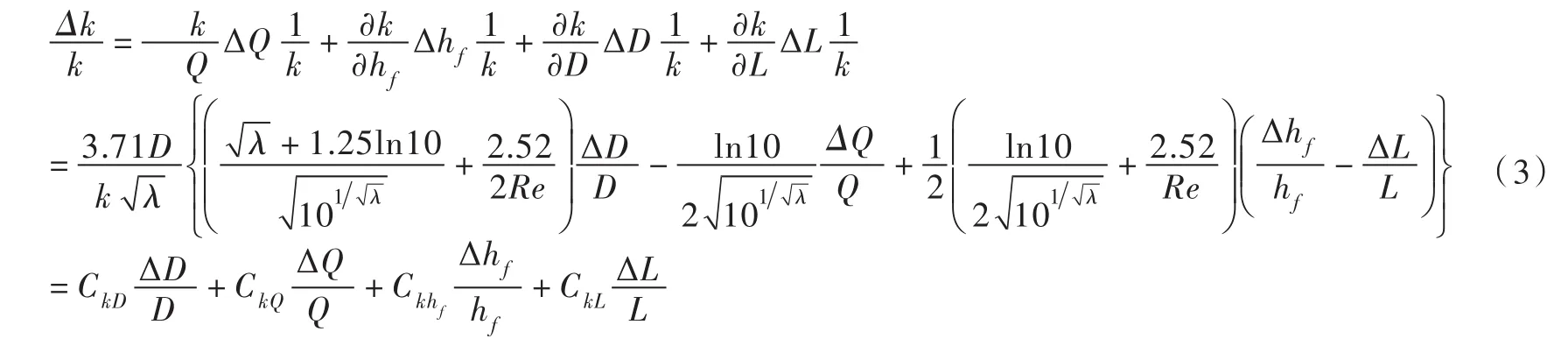

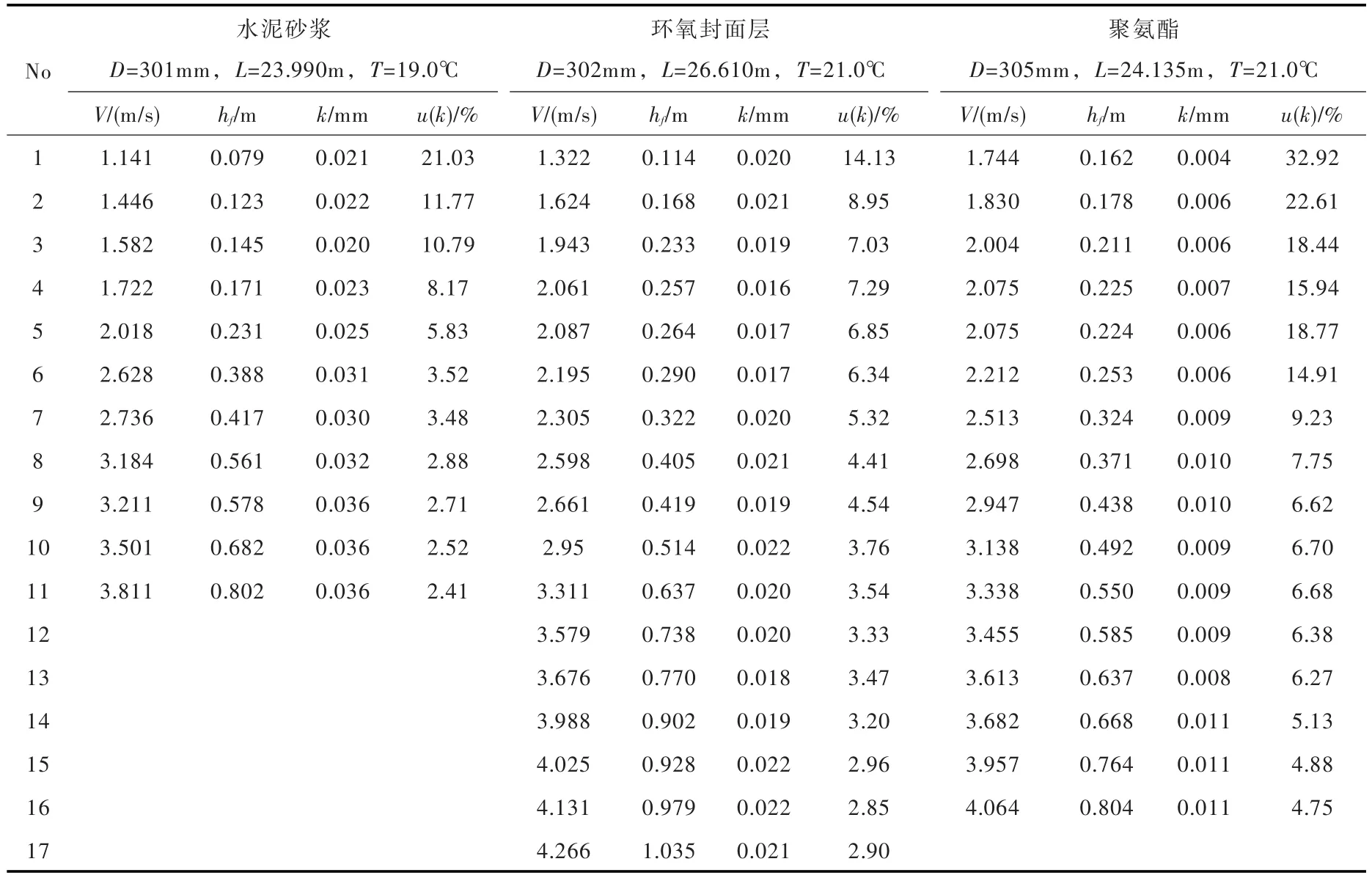

对式(1)中的当量粗糙度k求全微分,由多元函数微分关系及微分性质可得:

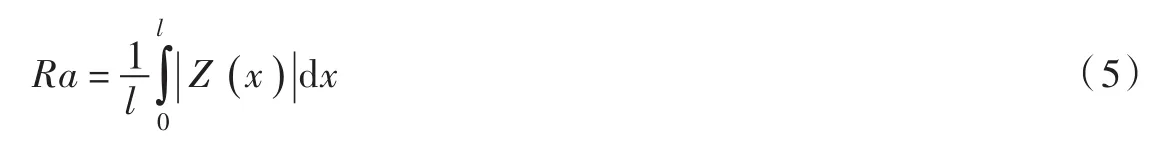

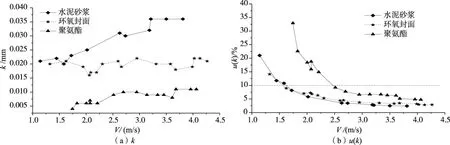

分别对水泥砂浆、环氧封面层、聚氨酯3种不同内衬球墨铸铁管(DN300)的水力性能进行检测,依据式(1)和式(2)计算当量粗糙度k,并由式(3)和式(4)对检测结果的不确定度进行分析,结果见表1和图2:

(1)水泥砂浆内衬当量粗糙度k的变化范围为0.020~0.036 mm,考虑测量的可靠性,取u(k)<10%,则k=0.031 mm;

(2)环氧封面层当量粗糙度k的变化范围为0.016~0.022 mm,考虑测量的可靠性,取u(k)<10%,则k=0.020 mm;

(3)聚氨酯内衬当量粗糙度k的变化范围在0.004~0.011 mm,考虑测量的可靠性,取u(k)<10%,则k=0.010 mm。

3 管道内壁的表面粗糙度特性

3.1 检测仪器和方法研究使用日本东京精密生产的HANDYSURF E-35B触针式表面粗糙度仪进行检测(图3)。触针式表面粗糙度仪采用金刚石触针来跟踪测量表面的粗糙度,测量时将触针搭在工件上,与被测表面垂直接触,利用驱动器以一定的速度拖动传感器,由于被测表面轮廓峰谷起伏,触针在被测表面滑行时,将产生上下移动,将触针的纵向位移转换成电信号,并通过电子装置把这种移动信号加以放大,从而测出人眼所不能觉查到的粗糙度,该方法具有良好的横向分辨率,检测精度可以达到次纳米级。

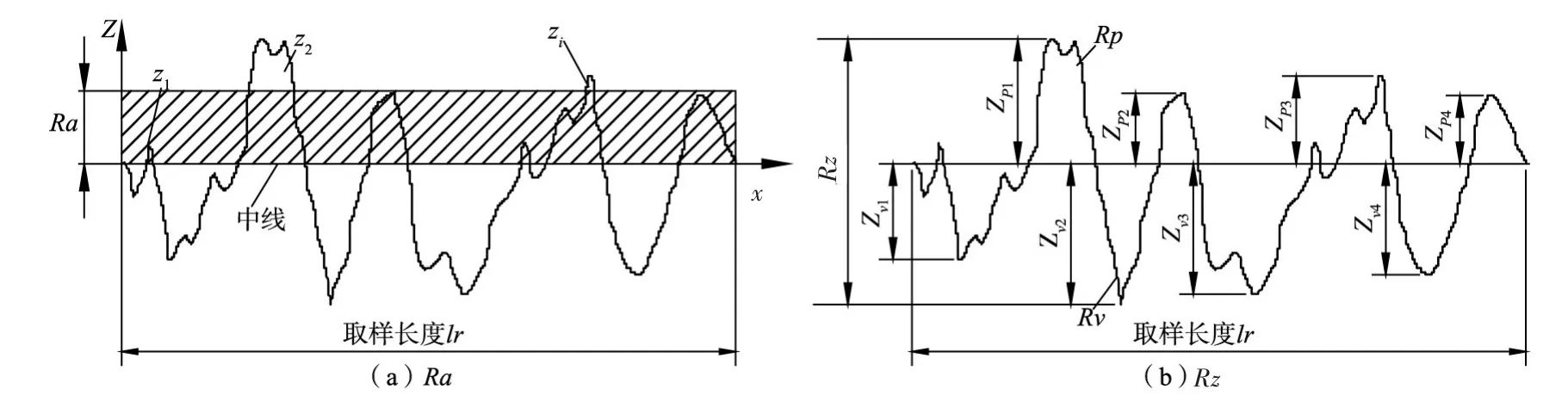

评定方法采用现有标准和生产中普遍使用的中线制[14],代表性参数选取与微观不平度的高度特性有关,且在国际间广泛交流使用的表面粗糙度参数,包括:

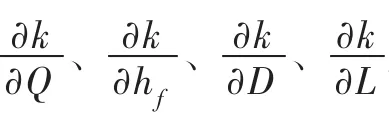

(1)粗糙度轮廓的算术平均偏差(arithmetical mean deviation of roughness profile)-Ra:在一个取样长度lr内纵坐标值Z(x)绝对值的算术平均值:

表1 不同内衬管道的当量粗糙度k值

图2 不同内衬管道的当量粗糙度k检测结果

图3 E-35B表面粗糙度仪

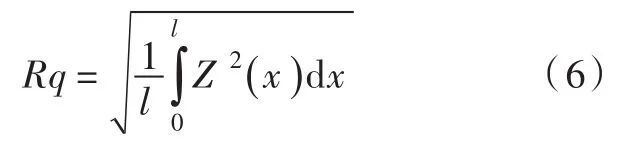

(2)粗糙度轮廓的均方根偏差(root mean square deviation of roughness profile)-Rq:在一个取样长度lr内纵坐标值Z(x)的均方根值:

(3)粗糙度轮廓的最大高度(maximum height of roughness profile)-Rz:在一个取样长度lr内,最大轮廓峰高Rp和最大轮廓谷深Rv之和的高度:

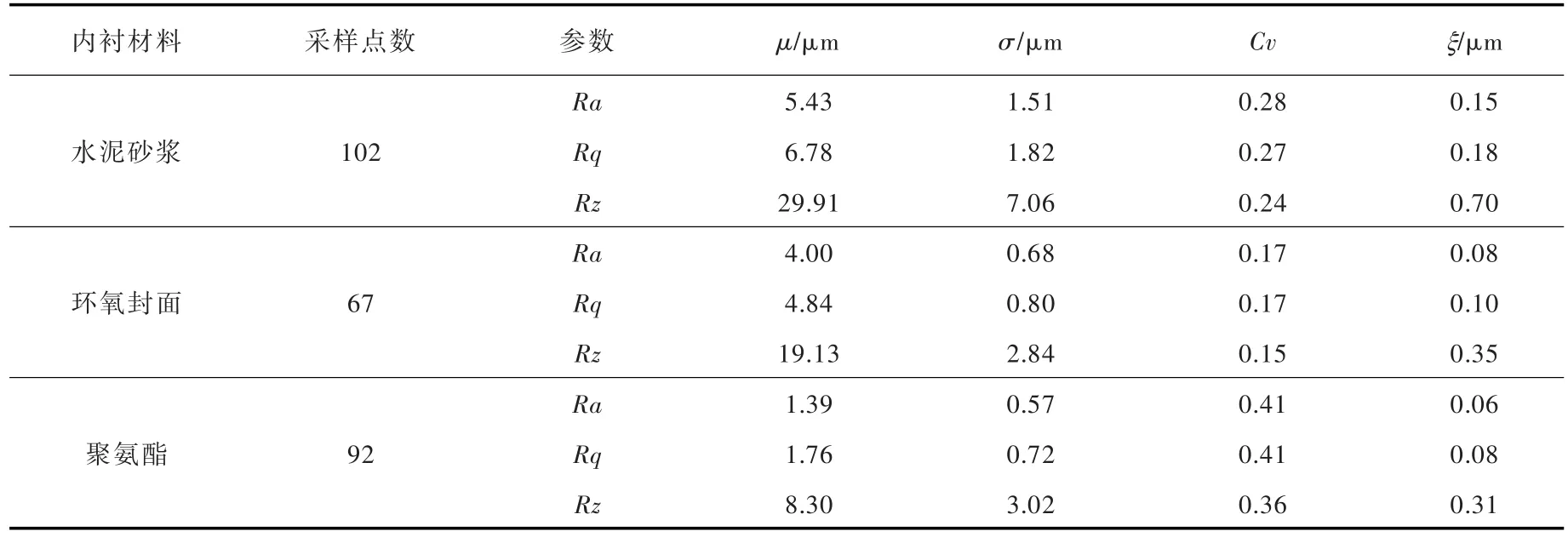

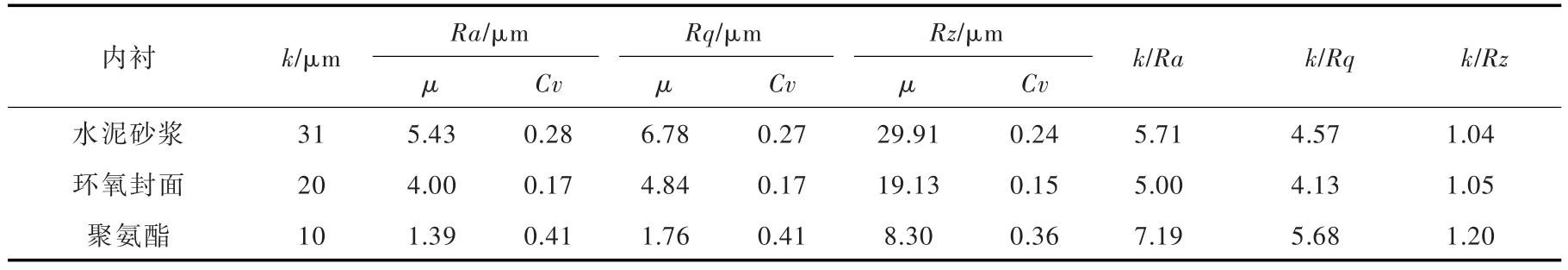

3.2 检测结果分别对3种不同内衬球墨铸铁管试件的内壁粗糙度进行检测,采样点布置在管件(每组样品5根)两端各1 m测深范围内,且沿管道周向采样,每个采样点的取样长度lr=2.5 mm,评定长度ln=5×lr,检测结果见表2。

主要统计参数为:(1)样本均值μ,为变量期望的估计值;(2)标准差σ,表示变量的离散程度,值越大分布偏离中心的程度越大,越小说明数据比较集中;(3)离散系数Cv=σ/μ,为变量离散程度的相对指标,离散系数较大的其分布情况差异也大;(4)标准误差ξ=σ/n,是对测量数据可靠性的估计,值越小表明样本统计量与总体参数的值越接近,样本对总体越有代表性,重复测量时为A类标准不确定度(图4)。

表2 不同内衬的表面粗糙度参数检测结果

图4 表面粗糙度参数定义

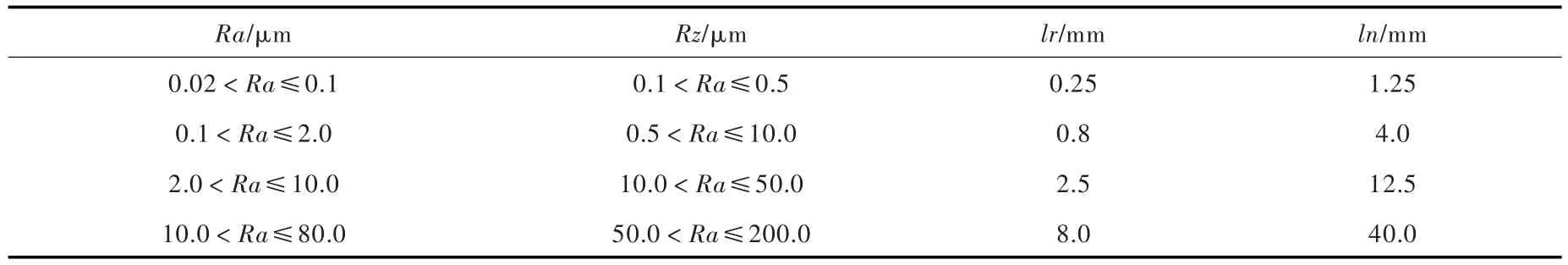

表3 规范[15]建议的取样长度lr值与粗糙度参数的对应关系

需要补充说明的是:

(1)由于测试管件批次不同和加工工艺的影响,送检的5根聚氨酯内衬管件之间的粗糙度参数存在较大的差别,部分管件较光滑(Ra≈0.6 μm,Rq≈0.9 μm,Rz≈5.0 μm),表现为各参数总体的离散系数Cv较大,通过视觉和触觉的直观比较也可说明该实际情况。

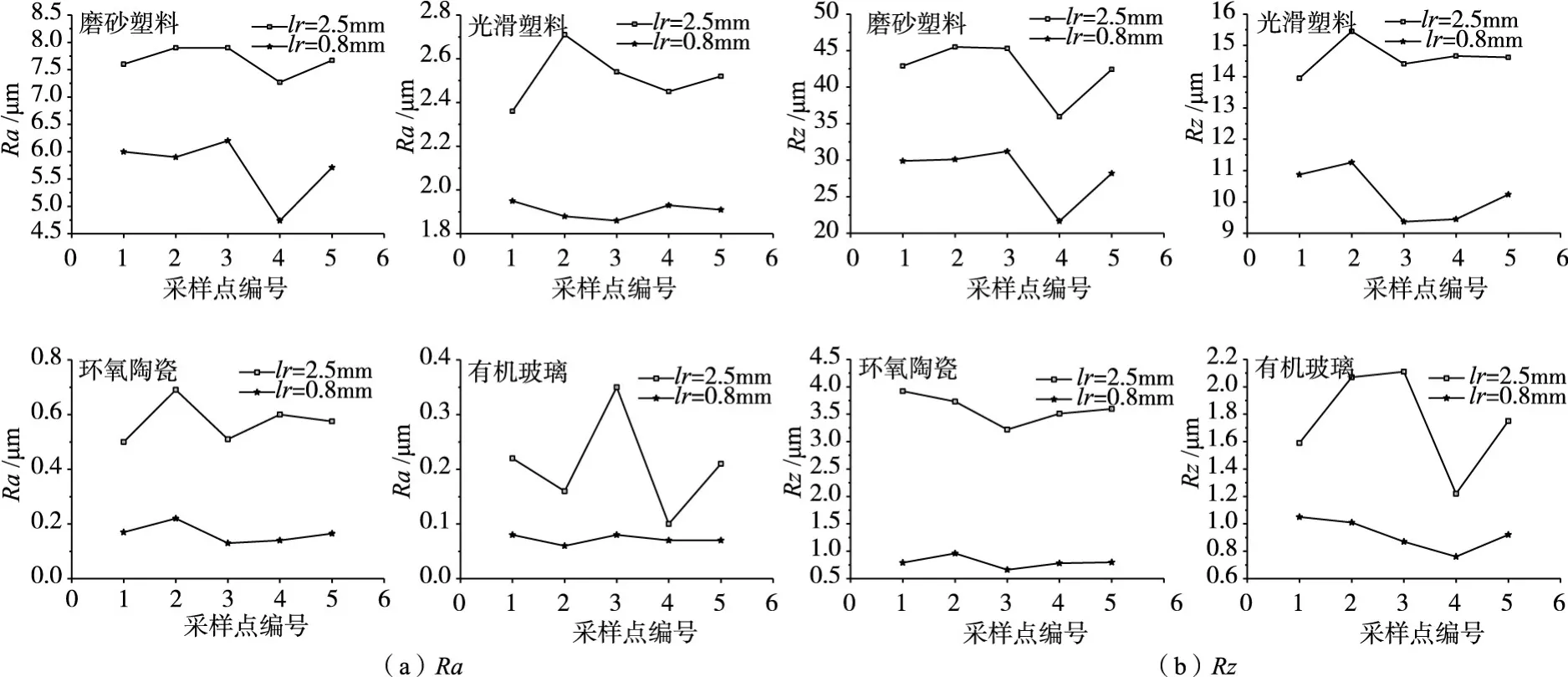

(2)为了限制和减弱表面波纹度对表面粗糙度参数的影响,测量过程需选取合适的取样长度lr。表3为规范[15]建议的不同粗糙度参数Ra和Rz所对应的取样长度lr。图5为分别采用lr=2.5 mm和lr=0.8 mm对4种不同粗糙度材料的Ra和Rz进行检测的结果,可知:取样长度lr越大,检测所得的粗糙度参数值越大;表面结构越光滑,取样长度lr的影响越大,如环氧陶瓷,。

(3)对于聚氨酯内衬,采用lr=2.5 mm检测得Ra=1.39 μm,Rz=8.3 μm,Rz值与水力学试验的k=10 μm相近;若依据规范[15],Rz<10 μm,此时应调整取样长度lr=0.8mm重新检测,但检测所得的粗糙度参数Ra和Rz将显著减小,Rz值也将远小于水力学试验的k值。因此,对聚氨酯内衬仍采用lr=2.5 mm时的检测结果。

图5 取样长度lr对Ra和Rz的影响

4 表面粗糙度参数对当量粗糙度k的代表性分析

将水力学试验检测的k值和中线制检测的表面粗糙度参数列于表4,比较得出:

表4 当量粗糙度k值和表面粗糙度参数比较(lr=2.5mm)

(1)水泥砂浆和环氧封面层内衬的粗糙度轮廓最大高度Rz与当量粗糙度k相近似,k≈1.04Rz,k≈4.35Rq,k≈5.35Ra。

(2)聚氨酯内衬不同管件之间的粗糙度参数差别较大,其表面粗糙度参数的离散系数CV偏大,样本均值的代表性较差,k≈1.20Rz,k≈5.68Rq,k≈7.19Ra。

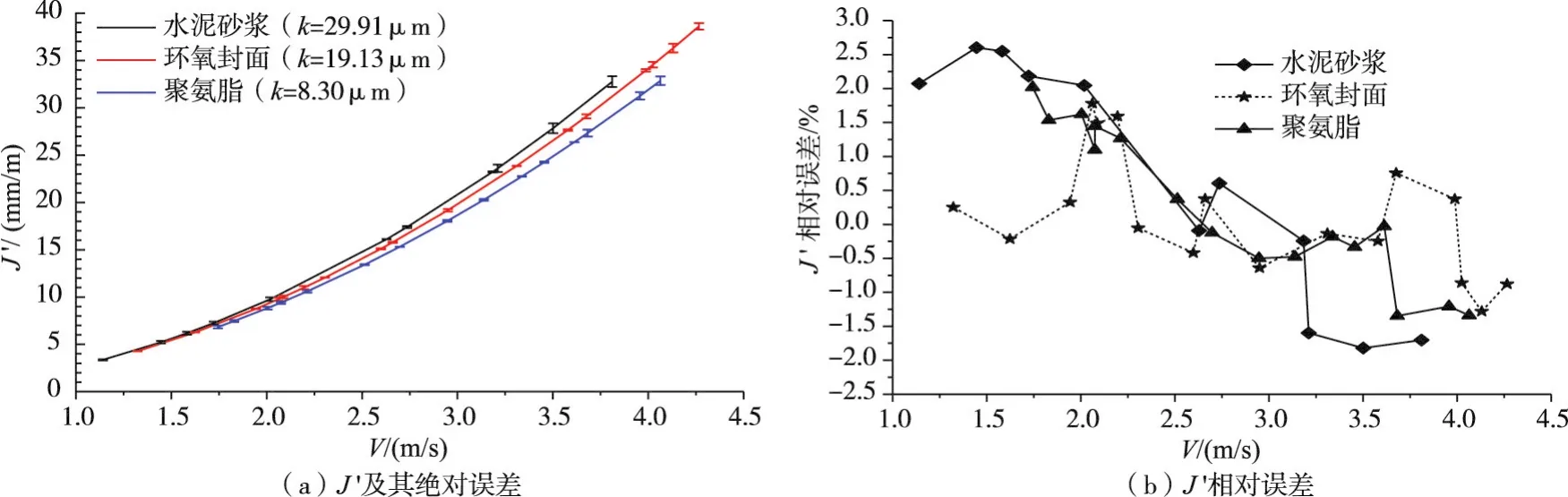

令k=Rz,依据Colebrook-White公式和Darcy-Weisbach公式计算相应的水力坡降J’,并与水力学试验检测的水力坡降J比较,结果如图6。采用k=Rz评测的水力坡降J’与实测J的最大相对误差为2.6%,可满足工程设计中水力计算的精度要求。

图6 采用k=Rz评测的水力坡降J′

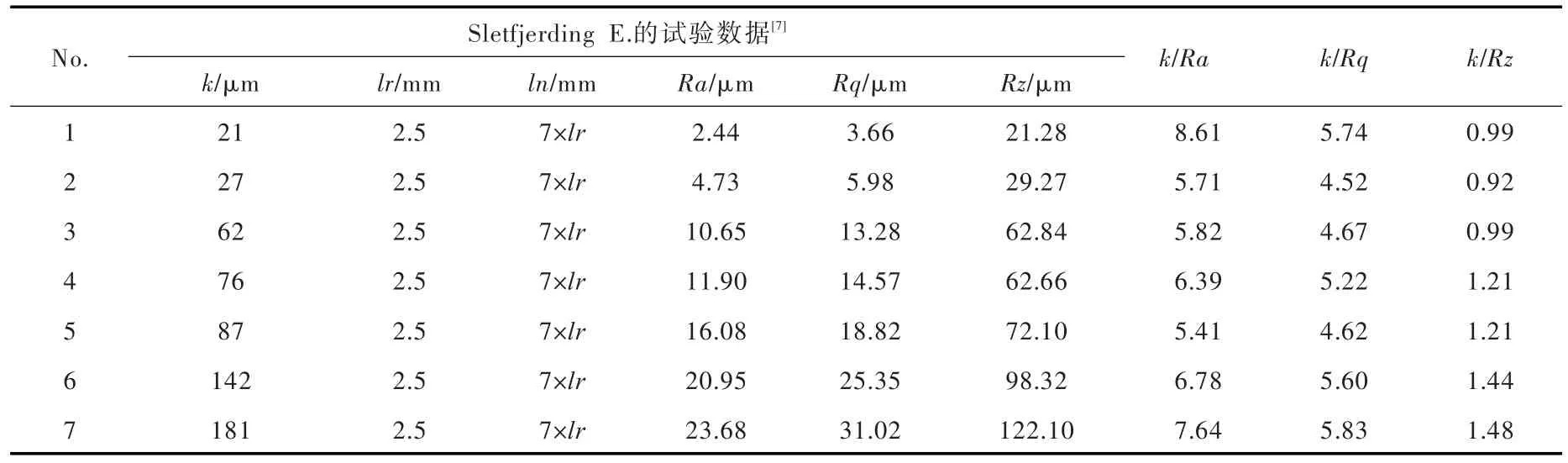

此外,对Sletfjerding E.等[7]试验检测的当量粗糙度k和表面粗糙度参数进行整理分析,见表5:(1)Ra≤10μm 或 Rz≤50 μm 时,如管道 1、2、3,取样长度 lr=2.5 mm,Rz值与 k值相近似,k≈0.97Rz。(2)Ra>10μm或 Rz>50 μm时,如管道 4、5、6、7,其取样长度仍为 lr=2.5 mm,而依据规范[15]建议,为了限制和减弱表面波纹度对表面粗糙度测量结果的影响,此时取样长度应为lr=8.0 mm。取样长度lr偏小将造成评定的Ra、Rz值偏小(参见图5),这可能是4、5、6、7组管道的Rz值小于k值的原因,且表面越粗糙,表面波纹度的影响越大,Rz值偏离k值越明显。

表5 Sletfjerding E.等检测的当量粗糙度k和表面粗糙度参数比较

5 结论

采用便携触针式表面粗糙度仪对3种不同内衬球墨铸铁管的内壁粗糙度参数进行检测,并将检测结果与水力学试验的当量粗糙度k进行比较,结合国外已有试验成果综合分析,得出如下结论:

(1)采用水力学方法检测管道的当量粗糙度k,由于检测仪器的不确定度以及误差传递等因素影响,k值在低雷诺数范围存在较大的不确定度,采用测量不确度分析理论可提高测量的可靠性;

(2)采用便携触针式表面粗糙度仪检测管道内壁粗糙度参数,取样长度lr的合理选择是检测和评价的关键。粗糙度参数Ra≤10 μm或Rz≤50 μm时,统一采用取样长度lr=2.5 mm,检测所得的粗糙度轮廓最大高度Rz≈k,且Rz值的定义与当量粗糙度k的物理意义更接近,该参数测量稳定,在现行国际标准内具有普遍通用性,因此,实践中可使用Rz值代表k值对管道的水力性能进行评价。

(3)管道内壁的粗糙度参数可作为评价管道内涂层加工质量和水力性能的标准之一。当检测样品粗糙度参数的离散系数Cv大于某一阈值时(如Cv>0.30),认为该管道不是同一批次管道,或部分管件的内涂层不符合加工质量标准。

限于试验管道样品数量的有限性,研究成果对大口径管道等的适用性尚需在实践中通过大量比对试验进一步验证。此外,由于现有商用触针式粗糙度仪的最大取样长度lr=2.5 mm,当Ra>10 μm或Rz>50 μm时(相应取样长度建议为lr=8.0 mm)尚缺乏必要的检测仪器,此时的粗糙度参数与k值的关系也需进一步研究论证。

[1]李炜,徐孝平.水力学[M].武汉:武汉水利电力大学出版社,2000.

[2]HAMAF R.Boundary-Layer Characteristics for Rough and Smooth Surfaces[C]//Transactions of the Society of Naval Architects and Marine Engineers,1954.

[3]ZAGAROLA M V,SMITS A J.Mean-flow scaling of turbulent pipe flow[J].Journal of Fluid Mechanics,1998,37:33-79.

[4]ALLEN J J,SHOCKLING M A,KUNKEL G J,et al.Turbulent flow in smooth and rough pipes[J].Philosophi⁃cal Transactions of the Royal Society,2007,365:699-714.

[5]LANGELANDSVIK L I,KUNKEL G J,SMISTS A J.Flow in a commercial steel pipe[J].Journal of Fluid Me⁃chanics,2008,595:323-339.

[6]SLETFJERDING E.Friction Factor in Smooth and Rough Gas Pipeline[D].Trondheim:Norwegian University of Science and Technology,1999.

[7]SLETFJERDING E,GUDMUNDSSON J S.Friction factor directly from roughness measurements[J].Journal of Energy Resources Technology,2003,125(2):126-130.

[8]FARSHAD F F,RIEKE H H.Technology innovation for determining surface roughness in pipes[J].Journal of Petroleum Technology,2005,57(10):82-85.

[9]FARSHAD F F,PESACRETA T C.Coated pipe interior surface roughness as measured by three scanning probe instruments[J].Anti-Corrosion Methods and Materials,2003,50(1):6-16.

[10]FARSHAD F F,PESACRETA T C,GARBER J D,et al.A Comparison of surface roughness of pipes as mea⁃sured by two profilometers and atomic force microscopy[J].The Journal of Scanning Microscopies,2001,23(4):241-248.

[11]郑双凌,马吉明,南春子.预应力钢筒混凝土管(PCCP)的阻力系数与粗糙度研究[J].水力发电学报,2012,31(3):126-130.

[12]杨开林,郭永鑫,付辉,等 .管道当量粗糙度的率定及不确定度[J].水利学报,2012,43(12):1397-1404.

[13]国家质量技术监督局计量司.测量不确定度评定与表示指南[M].北京:中国计量出版社,2000.

[14]GB/T 3505-2009,产品几何技术规范(GPS)表面结构轮廓法术语、定义及表面结构参数[S].

[15]GB/T 10610-2009,产品几何技术规范(GPS)表面结构轮廓法评定表面结构的规则和方法[S].