手机液晶屏缺陷检测流水线的控制系统设计

刘政科,李 艳

(东华大学 机械工程学院,上海 201620)

随着智能手机行业的成熟,手机液晶屏朝着大尺寸、全面屏的方向发展,因此对手机液晶屏的缺陷检测也提出了更高的要求。目前手机液晶屏质检多采取人工方式,成本高、效率低、准确性低,且高强度多批次的检测工作易损害人眼,严重危害工人健康[1]。手机液晶屏缺陷检测流水线的开发,能有效实现检测流程的自动化,对提高手机企业的生产效率、提高国产手机的国际竞争力具有重要的现实意义。

针对以上手机液晶屏缺陷检测的特点,本文设计了一种基于PLC、DSP、ARM三种控制器的手机液晶屏缺陷检测流水线控制系统,该系统具有可靠性高、自动化程度高、操作简便、成本低等优点。下文将分别从工艺流程控制、控制系统要求、系统硬件及软件设计等方面对本控制系统进行详细说明。

1 流水线控制流程

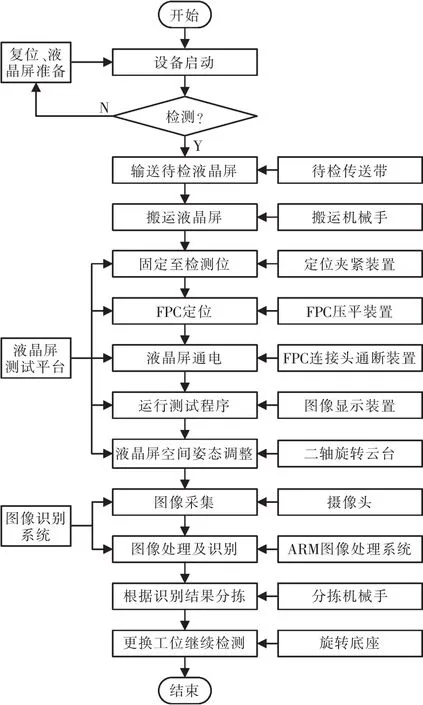

本流水线共有搬运液晶屏、固定至检测位、FPC(柔性电路板)定位、液晶屏通电、运行测试程序、液晶屏空间姿态调整、图像采集、图像处理与识别、分拣等工序,通过旋转基座切换工位,依次循环检测。通过基于PLC、DSP、ARM的控制系统,对系统进行模块化设计,实现各个模块中各工序之间的协调与配合,从而实现各功能模块的协调和连续性作业。图1所示为手机液晶屏缺陷检测流水线的控制流程。

图1 流水线控制流程Fig.1 Flow chart of the pipeline control

在实际检测过程中,为提高检测效率,将以上工序分成5个工位完成,每个工位包含1个液晶屏检测平台。工位1完成搬运液晶屏、固定至检测位2个工序;工位2完成FPC定位、液晶屏通电、运行测试程序3个工序;工位3完成空间姿态调整和图像采集2个工序;工位4完成图像处理与识别工序;工位5完成分拣工序。实际检测中5个工位同时执行各工位的工序,完成多个液晶屏的差节拍检测,极大地提高了检测效率。各工位间通过旋转底座每隔固定时间进行切换。

2 控制系统要求

在提高系统运行稳定性、降低运行成本等理念下,该控制系统技术要求:

(1)能够根据流水线的自动化检测流程,保证各控制器间的稳定通信和逻辑顺序的精确控制,使每道工序有条不紊地相互协调运行;

(2)根据流水线各工位的功能特点,合理分配各工序及工位的时间,提高稳定性和检测效率;

(3)保证系统的可靠性和可维护性,可根据监控界面实时监视检测流程,出现故障具有报警和急停功能;

(4)在满足生产线控制要求的前提下,应该尽可能使系统简单经济、易于维护,控制系统各参数可调。

3 硬件系统控制设计

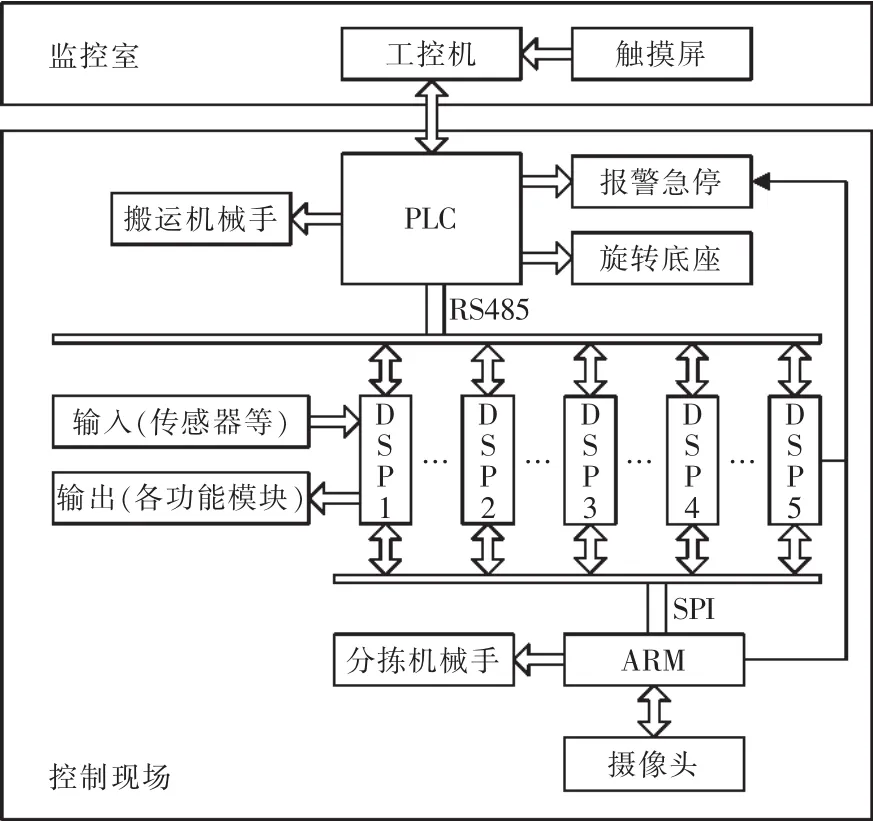

手机液晶屏缺陷检测流水线控制系统由监控系统、PLC控制系统、DSP控制系统和ARM图像识别系统组成,整体分监控室和控制现场两部分,如图2所示为该系统的硬件结构示意。

图2 系统硬件结构示意Fig.2 Hardware structure diagram

3.1 监控系统

监控系统又分为触摸屏控制系统和计算机控制系统两部分。

3.1.1 触摸屏控制系统

现场控制采用威纶通TK6070IP彩色触摸屏。触摸屏界面主要设计了手动操作和自动操作界面。其中,自动操作界面可以通过自动工作参数设置实现对不同手机型号的液晶屏自动化检测;手动操作界面可以实现流水线的单工位、单工序的运行。另外现场触摸屏还设置了故障报警和急停等功能。

3.1.2 计算机控制系统

计算机采用研祥IPC-810工控机(IPC),外配一块MOXACP-168U多串口卡。工控机IPC上装有组态软件组态KINGVIEW,它是亚控公司开发的工业通用组态控制软件,其自带多种设备的驱动程序,可很好地与下位机PLC进行通信[2]。

3.2 PLC控制系统

PLC控制系统主要由一台三菱FX3U-32MR型PLC、工业搬运机械手及驱动和伺服电机及驱动组成。PLC控制系统的主要功能是控制搬运机械手搬运待测液晶屏并对已测液晶屏按合格与否进行分拣;控制伺服电机驱动的旋转底座,对检测工位进行切换;还可以对故障进行报警。

FX3U-32MR型PLC通过自带的RS-232与组态王进行通信,通过RS-422与上位机触摸屏进行通信。

3.3 DSP控制系统

DSP控制系统包括5台TMS320F288335型DSP,分别控制5个液晶屏检测平台,对应流水线的5个工位,每个检测平台包括定位夹紧装置、FPC压平装置、FPC连接头通断装置、图像显示装置和二轴旋转云台[3],分别完成对待检液晶屏的固定至检测位、FPC定位、液晶屏通电、运行测试程序、空间姿态调整等功能。

DSP控制系统的5台TMS320F28335通过MAX485芯片和RS-485总线与PLC通信,向PLC发送工位切换信号实现两者的逻辑顺序配合[4];通过SPI总线与ARM图像识别系统通信,实现姿态调整工序与图像采集工序的逻辑顺序配合[5]。

3.4 ARM图像识别系统

ARM图像识别系统包括一台S5PV210型ARM控制器、一台大恒MER-500-7UM工业相机、分拣机械手及其驱动,主要功能是对液晶屏检测平台的各姿态下的液晶屏采集图像信息,然后进行图像的处理与识别,按照行业规范的缺陷认定标准判定液晶屏是否合格,分拣机械手根据识别结果将已测液晶屏搬运到对应的传送带上。S5PV210型号控制器内装有的Linux操作系统,满足了工业控制现场低成本、实时图像处理的要求。

4 控制系统软件设计

该控制系统中输入输出、检测反馈元件和执行元件种类和数量较多,是一个较为复杂的自动控制系统。因此软件设计思路是先对系统进行整体分析,将系统分为分别以PLC、DSP、ARM控制器为核心的三个部分单独进行软件设计,然后设计各控制器之间的通讯与逻辑顺序配合,最后进行系统整体联调。PLC控制系统虽然输入输出对象较多但是控制难度不高,需要搬运机械手完成固定两点间的液晶屏搬运,旋转底座完成单次72°的旋转;DSP控制系统需要完成图像采集前的定位、通电和姿态调整等功能,各工序间通过传感器和限位开关保证严格的顺序控制;ARM图像识别系统需要控制工业计算机对被测液晶屏进行拍照,并通过运行在Linux操作系统上的图像处理与识别算法程序对图像进行识别[6],并控制分拣机械手,为保证流水线检测效率,需要优化ARM图像识别系统的图像识别效率。

单独调试完成后,需要完成各控制器间的通信和逻辑顺序控制。DSP控制系统的每个工位的工序完成后都需要向PLC发送信号切换工位;DSP控制系统完成每次的姿态调整后向ARM发送拍照信号,且ARM图像识别系统拍照完成后向DSP反馈一个二次姿态调整信号。上述设计过程完成后,进行系统联调。将控制系统运行方式分为手动运行和自动运行两部分。其中,手动运行方式可通过对上位机上简单设置实现各个模块的单独手动控制操作;自动运行方式采用顺序控制方法,能对各逻辑关系、顺序等进行精确控制,使各道工序有条不紊互相协调运行。控制系统程序流程如图3所示。

图4所示为试验室实物调试图。在试验室经过调试之后,旋转底座、液晶屏检测平台和ARM图像识别系统均单独运行正常且处理器间通讯稳定。然后在工业现场与传送带、机械手等设备组成流水线,经过一段时间的测试,系统稳定、可靠,实现了液晶屏在流水线上的自动化缺陷检测。

5 试验与结果分析

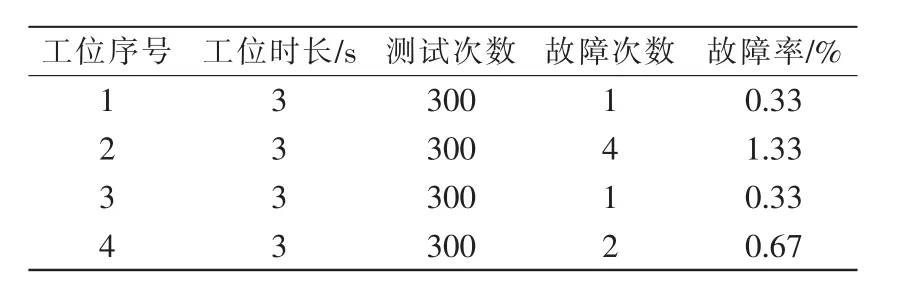

位于旋转底座上的4个工位是保证流水线稳定运行的关键,因此对4个工位进行运行故障率测试,测试结果如表1所示。由表可知,每个工位的故障率都控制在合理的范围内,其中工位2的故障率较高,这是由于该工位多工序的累积误差造成的。

图3 程序流程Fig.3 Program flow chart

图4 试验室实物调试图Fig.4 Physical debugging diagram

表1 测试结果Tab.1 Test result

6 结语

求。基于PLC、DSP、ARM控制器的手机液晶屏缺陷检测流水线控制系统,有效地实现了手机液晶屏检测的自动化,提高了液晶屏检测的效率和准确率,具有稳定性高、易操作、低成本、易维护的特点,对进一步提高国产手机企业的竞争力具有重要意义。

PLC控制器可靠性高、抗干扰能力强;DSP控制器低功耗、高性能,增强型脉宽调制模块可实现多电机的同时控制;ARM控制器功耗、体积小,其嵌入式控制系统符合本流水线控制现场的低成本、实时性的要

[1]董军,柴宝玉,田学彬.液晶显示技术产业发展概述[J].西安邮电学院学报,2012,17(3):102-104.

[2]刘杰,王慧.组态王与单片机多机串口通信的设计[J].电子设计工程,2009,17(7):7-8.

[3]郑艳文,王彤宇,林琳,等.基于DSP的二轴转台伺服控制系统设计[J].机电工程,2013,30(2):210-213.

[4]温照方,冯建呈.基于MODBUS协议的DSP与PLC通信实现研究[J].实验室研究与探索,2008(9):27-29.

[5]张岩,马旭东,张云帆.ARM与DSP的SPI通信设计实现[J].工业控制计算机,2008(9):56-57.

[6]陈瑶.基于Linux的液晶屏检测软件的设计与实现[D].湖北:华中师范大学,2014.

[7]李道霖.电气控制与PLC原理及应用[M].北京:电子工业出版社,2006.

[8]姚睿,付大丰,储剑波.DSP控制原理与应用技术[M].北京:人民邮电出版社,2014.