狭缝式熔体微分电纺工艺参数对射流间距的影响

杨 涛,何雪涛,秦永新,杨卫民,李好义

(北京化工大学机电工程学院,北京 100029)

0 前言

纳米纤维由于其比表面积大,孔隙率高等优点,在高效过滤[1-2]、传感器[3]、生物医药[4]等领域有着广泛的应用。静电纺丝是目前制备纳米纤维的高效方法之一,可分为溶液电纺和熔体电纺。其中,熔体电纺由于其不使用有毒溶剂,成为目前制备纳米纤维的绿色环保工艺路线,其原理是聚合物熔体在高压静电场的作用下克服表面张力形成射流并固化成丝。但传统的熔体静电纺丝为毛细管式,只能产生单一射流,纺丝效率很低,虽然可通过阵列针头的方法提高纺丝效率,但该方法易出现针头堵塞等问题,而且由于针头之间的静电叠加、干扰等作用,使得针头之间感应场强不均衡,导致分布在内部的针头场强较弱,从而影响纤维产品的质量。为实现纳米纤维的连续、稳定、绿色、批量化制备,无针熔体静电纺丝工艺被提出,这是目前实现纳米纤维工业化生产的一种有效的工艺路线,但目前国内外研究较少。

早在1979年,Simm等[5]便提出了无针静电纺丝,他采用金属环取代针头实现了无针静电纺丝并申请了专利,然后以此方法制备了纤维膜,但是该技术在当时并没有引起重视。2004年,捷克利贝雷茨技术大学与Elmarco公司合作开发了静电纺丝技术——“纳米蜘蛛”(Nanospider),无针静电纺丝再次进入人们的视野,并在此后得到了快速发展,研究的内容基本上都是在溶液静电纺丝领域,但是其原理在熔体静电纺丝上同样适用。Shimada等[6]利用线性激光器对0.5 mm和1 mm厚的乙烯 - 乙烯醇共聚物(EVOH)片材进行融化并加电纺丝,其泰勒锥间距约为5 mm,但是激光器的高成本和安全性可能限制了其通往产业化的道路;澳大利亚的Fang等[7]提出了盘式熔体静电纺丝装置,提高了纺丝效率,但是该装置对熔体黏度的要求较高,目前还未实现批量化稳定可控生产;捷克利贝雷茨科技大学的Komarek 等[8]提出了一种狭缝式的纺丝装置,发现PP的射流间距为6.3 mm,该方法是无针高效熔体静电纺丝装置较好的选择。目前,无针熔体电纺主要的研究内容有纤维直径的细化、微流量的供给控制以及纺丝效率的提高。在提高纺丝效率方面,无针熔体静电纺丝可在自由表面形成多射流,但射流分布和射流间距受纺丝电压、纺丝温度、接收距离等纺丝参数的影响。因此,通过提高单位射流发生面积上的射流根数来提高纺丝效率需要从实验到理论系统研究射流间距的影响因素,从而降低射流间距,提高射流根数,提高纺丝效率。

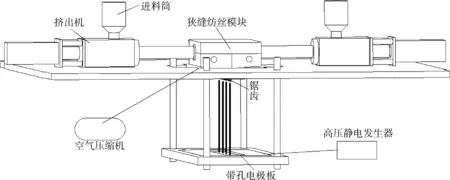

图1 狭缝式熔体微分电纺装置Fig.1 Slit melt differential electrospinning device

射流间距始于多针多射流静电纺丝模型[9],被定义为多个毛细管阵列中毛细管和毛细管之间的距离,2008年后无针静电纺丝[10](包括近场无针纺丝工艺[11])中的射流间距被重新定义为自组织形成的多射流其最近射流之间的距离,一定条件下射流间距的确定有助于评估一定纺丝工艺和参数下单位纺丝表面的纺丝产量和纤维直径的关系,从而指导工艺和设备的确定。李好义等[12]基于溶液电纺的射流间距公式,利用力平衡的欧拉公式,以内锥面熔体微分静电纺丝喷头为建模分析对象建立了射流间距分析模型并进行了数学分析,获得了多射流产生的边界条件,得到了射流产生的阈值电压与射流间距的公式[13],并通过实验进行了验证。基于狭缝式无针纺丝装置的设计机理,本文自主设计了一种狭缝式熔体微分静电纺丝装置,在自由表面形成多射流,大大提高了纺丝效率;并用该装置对PP材料进行静电纺丝实验,探究了纺丝电压、纺丝距离和纺丝温度3个工艺参数对射流间距的影响。

1 实验部分

1.1 主要原料

PP,PP6820,流动指数为2 000 g/min,上海伊士通新材料发展有限公司。

1.2 主要设备及仪器

单反相机,Canon 700D,佳能株式会社;

流变仪,DH-2,美国TA仪器公司;

狭缝式熔体微分静电纺丝装置(如图1所示),自制,其主要组成部分为单螺杆挤出机、进料筒、狭缝纺丝模块、锯齿、带孔电极板、高压静电发生器等;该狭缝纺丝装置两边对称,可单挤出供料用于一种材料的纺丝,也可两边同时进料用于制备2种物料共混纺丝而得的纤维。

1.3 样品制备

PP的纺丝实验:通过自制的狭缝式熔体微分电纺装置,采用单挤出进料,研究从一侧进料的单材料纺丝,纺丝过程采用单电极;将PP从进料口加入挤出机塑化熔融,小型挤出机的温度控制在200~260 ℃,并通过调节挤出机的转速来控制物料流量的大小,为0.6 g/min;PP熔体从狭缝出口流出经过锯齿,在高压静电场的作用下克服表面张力形成射流,然后固化成纤维;改变纺丝的工艺参数(纺丝电压48~60 kV,纺丝距离70~100 mm,纺丝温度200~260 ℃),用相机分别拍摄对应参数下的射流照片。

1.4 性能测试与结构表征

利用单反相机拍摄纺丝射流照片,选取锯齿长度为75 mm,进行射流根数的平均计算,平均射流间距为锯齿长度和射流根数的比值;

利用流变仪在低剪切速率(0.1 rad/s)下测试不同温度下PP的黏度,其测试温度为190~280 ℃,采用氮气保护,板间距设定为1 mm。

2 结果与讨论

2.1 纺丝电压对射流间距的影响

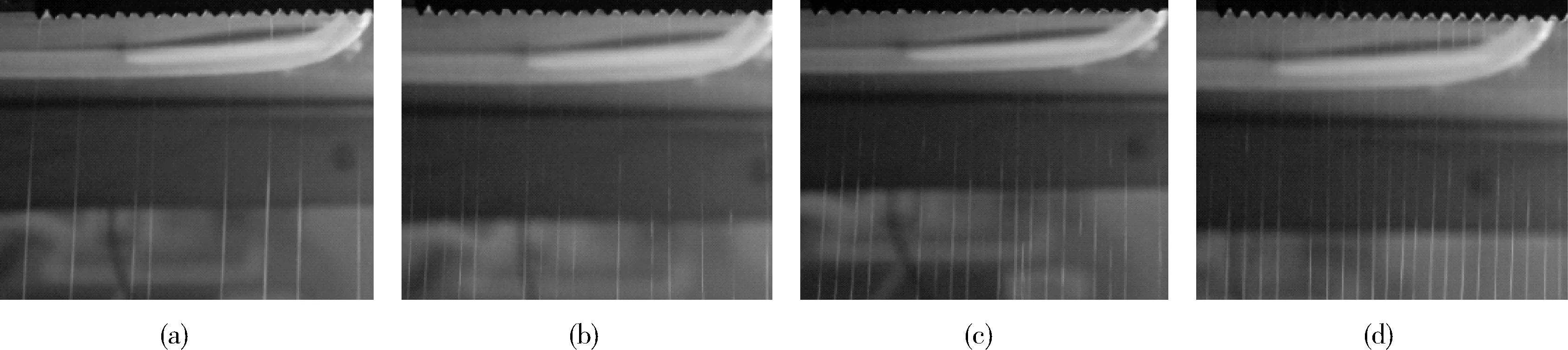

纺丝电压/kV:(a)48 (b)52 (c)56 (d)60图2 不同纺丝电压下的射流照片Fig.2 The photos of interjet distance at different spinning voltage

当纺丝温度为245 ℃,纺丝距离为100 mm时,不同纺丝电压下的射流照片以及射流间距如图2和表1所示。当纺丝电压为48 kV时,射流间距为8.3 mm,且射流分布不是很均匀,随着纺丝电压的增大,射流根数明显增多,射流间距减小,当电压为60 kV时,射流间距达到3.3 mm,因此纺丝电压对射流间距具有显著的影响。实验过程中当纺丝电压超过60 kV时会出现击穿现象,所以当电压达到阈值电压60 kV时,射流间距最小可达到3.3 mm,且射流分布均匀。施加电压的升高能加速射流的自组织过程,使得射流迅速达到平衡状态,并且增大电压以后,熔体为了带走更多的感应电荷,在使射流加速的同时产生了更多的射流来抵消感应电荷,从而达到另一种平衡态,所以在不击穿的前提下,提高纺丝电压可提高尖端的感应电场强度,可产生更多的射流,从而减小射流间距,提高单位时间纤维的产量,提高纺丝效率。

表1 不同纺丝电压下的射流间距Tab.1 The interjet distance at different spinning voltage

2.2 纺丝距离对射流间距的影响

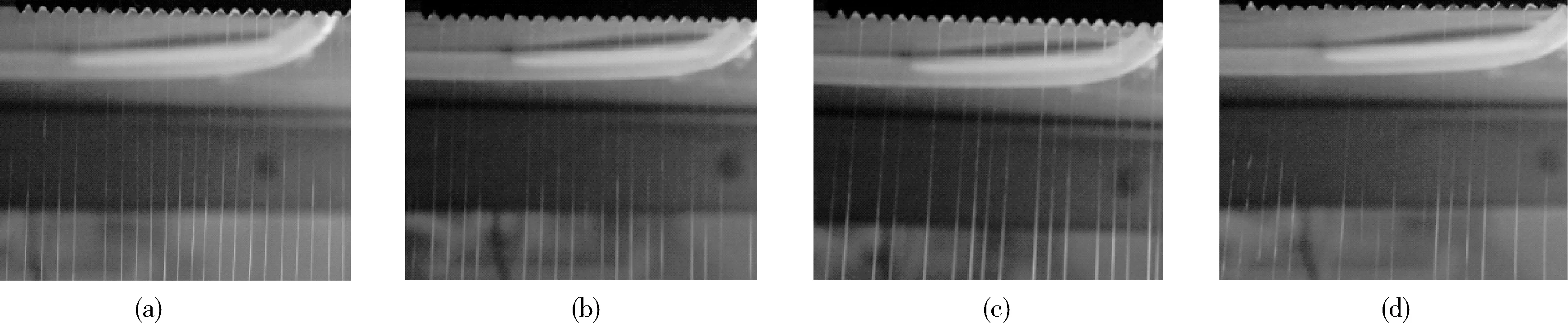

实验现象表明,电场强度对射流间距起着重要的作用,即便在匀强电场(加载电压与纺丝距离的比值一定)下,射流间距也会随着纺丝距离的变化而变化。保持匀强电场强度为6 kV/cm,纺丝温度为245 ℃,不同纺丝距离下的射流照片以及射流间距如图3和表2所示。当纺丝距离为100 mm时,射流间距最小为3.3 mm,随着纺丝距离的减小,射流间距逐渐增大,当纺丝距离低于80 mm并继续减小时,射流间距基本保持不变。

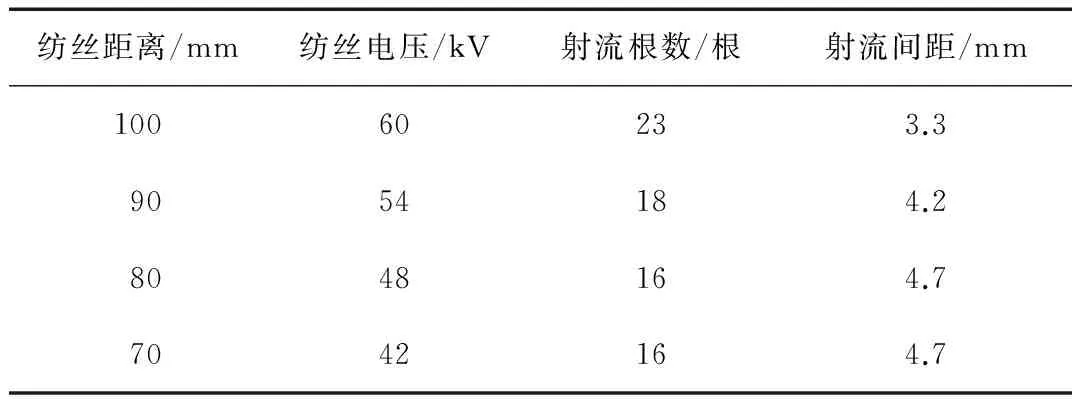

表2 不同纺丝距离下的射流间距Tab.2 The interjet distance at different spinning distance

纺丝距离/mm:(a)100 (b)90 (c)80 (d)70图3 不同纺丝距离下的射流照片Fig.3 The photos of interjet distance at different spinning distance

(a)纺丝装置简化模型 (b)电场分布模拟图图4 狭缝式熔体微分电纺电场模拟Fig.4 Electric field simulation of slit melt differential electrospinning device

实验发现匀强电场下射流间距随着纺丝距离的变化而变化,这可能是由于最大电场强度及其在锯齿的分布影响了最终的射流间距,运用Ansys软件,通过布尔运算做减法进行电场模拟,如图4所示,可以看出最大的电场强度位于锯齿的尖端,而且最大电场强度随着纺丝距离的增加而逐渐增大,因此在匀强电场下射流间距随着纺丝距离的增大而减小。

2.3 纺丝温度对射流间距的影响

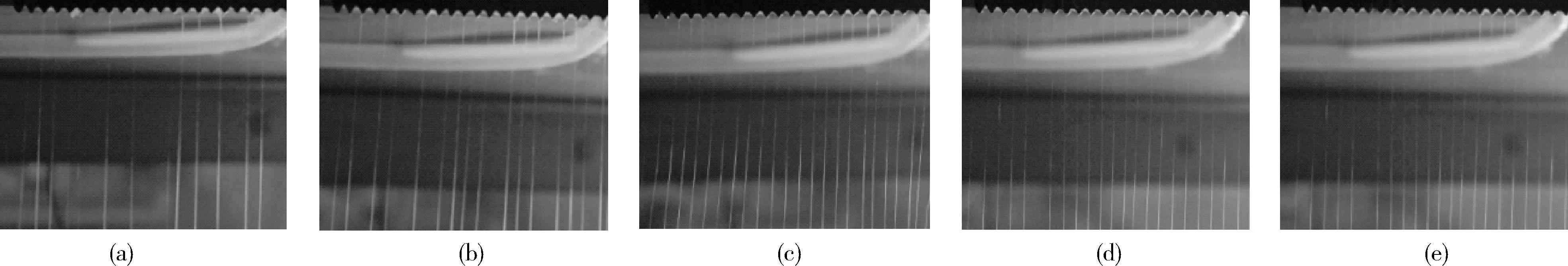

纺丝温度/℃:(a)200 (b)215 (c)230 (d)245 (e)260图5 不同纺丝温度下的射流照片Fig.5 The photos of interjet distance at different spinning temperature

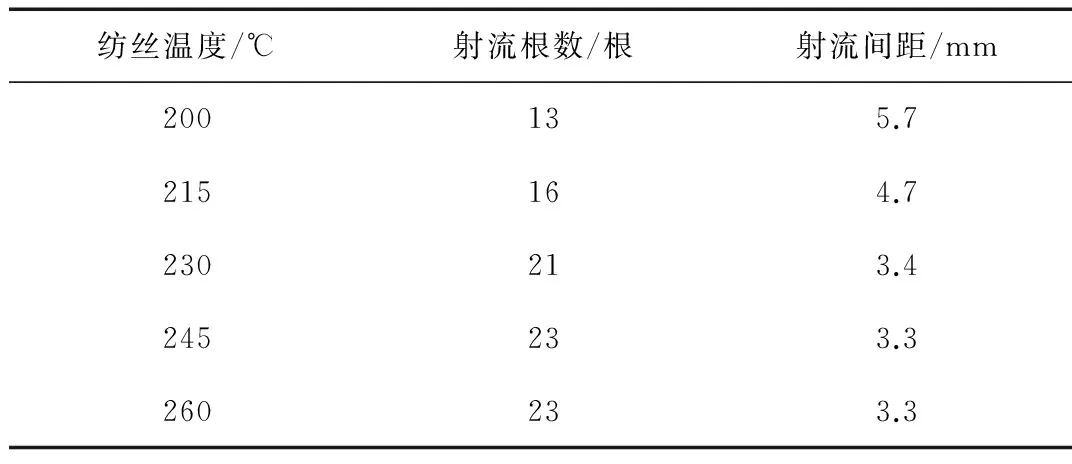

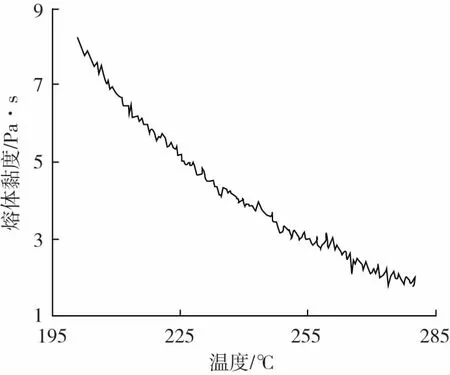

改变纺丝温度,即改变了纺丝材料PP的黏度,从而可间接评估纺丝材料的黏度对射流间距的影响。图5和表3列出了当纺丝电压为60 kV,纺丝距离为100 mm时,不同纺丝温度下的射流照片以及射流间距。从图6中可以看出,熔体温度从190 ℃加热到280 ℃时,纺丝材料PP的熔体黏度持续降低;且从表3中可以看出,射流间距随着纺丝温度的升高而降低,但当纺丝温度达到230 ℃并继续升高时,射流间距基本保持不变。根据等张比容概念公式γ=(P/V)4(其中,γ表示表面张力;V表示摩尔体积;P表示等张比容)可知,P与温度无关,当温度升高时,V增大,γ减小,所需克服的表面张力的电场力减小,所以在相同的电场强度下,熔体黏度的降低有利于减小射流间距,但当黏度达到一定值后,射流间距将保持不变,说明有限的降低聚合物黏度是增多射流根数、减小射流间距的方法。

表3 不同纺丝温度下的射流间距Tab.3 The interjet distance at different spinning temperature

图6 PP的熔体黏度与温度的关系曲线Fig.6 Viscosity of PP against temperature

3 结论

(1)当纺丝温度为245 ℃,纺丝距离为100 mm时,射流间距随纺丝电压的增大而减小,当纺丝电压达到60 kV时,射流间距最小,为3.3 mm;

(2)当匀强电场强度为6 kV/cm,纺丝温度为245 ℃,纺丝距离为100 mm时,射流间距最小,为3.3 mm,且随着纺丝距离的减小,射流间距逐渐增大,当纺丝距离低于80 mm并继续减小时,射流间距保持不变;

(3)当纺丝电压为60 kV,纺丝距离为100 mm时,射流间距随着纺丝温度的升高而减小,当纺丝温度达到230 ℃并继续升高时,射流间距最小达到3.3 mm,并保持不变。

[1] SUNDARRAJAN S,TAN K L, LIM S H, et al. Electrospun Nanofibers for Air Filtration Applications[J]. Procedia Engineering, 2014, 75: 159-163.

[2] KAUR S, RANA D, MATSUURA T, et al. Preparation and Characterization of Surface Modified Electrospun Membranes for Higher Filtration Flux[J]. Journal of Membrane Science, 2012, 390/391: 235-242.

[3] DING B, WANG M, WANG X F, et al.Electrospun Nanomaterials for Ultrasensitive Sensors[J]. Materials Today, 2010, 13(11): 16-27.

[4] DALTON P D, VAQUETTE C, FARRUGIA B L, et al. Electrospinning and Additive Manufacturing: Converging Technologies[J]. Biomaterials Science, 2013, 1(2): 171-185.

[5] SIMM W,GOSLING C,BONART R, et al. Fibre Fleece of Electrostatically Spun Fibres and Methods of Making Same:US4143196[P].1979-03-06.

[6] SHIMADA N, TSUTSUMI H, NAKANE K, et al. Poly(ethylene-co-vinyl alcohol) and Nylon 6/12 Nanofibers Produced by Melt Electrospinning System Equipped with a Line-like Laser Beam Melting Device[J]. Journal of applied polymer science, 2010, 116(5): 2 998-3 004.

[7] FANG J, ZHANG L, SUTTON D, et al. Needleless Melt-electrospinning of Polypropylene Nanofibres[J]. Journal of nanomaterials, 2012, 2012: 16-24.

[9] SHIN Y M, HOHMAN M M, BRENNER M P, et al. Experimental Characterization of Electrospinning: The Electrically Forced Jet and Instabilities[J]. Polymer, 2001, 42(25): 9 955-9 967.

[10] LUKAS D, SARKAR A, POKORNY P. Self-organization of Jets in Electrospinning from Free Liquid Surface: A Generalized Approach[J]. Journal of Applied Physics, 2008, 103(8):504.

[11] FUH Y K, LIEN L C. Self-organisation of Multiple Jets in Near-field Electrospinning Process[J]. Iet Micro & Nano Letters, 2012, 7(11):1 088-1 091.

[12] 李好义. 熔体微分静电纺丝原理、方法与设备[D]. 北京: 北京化工大学, 2014.

[13] LUKAS D, SARKAR A, POKORNY P. Self-organization of Jets in Electrospinning from Free Liquid Surface: A Generalized Approach[J]. Journal of Applied Physics, 2008, 103(8):084309(1-7).