基于异常压力场的火炮身管断裂失效再现数值模拟

于情波,杨国来,葛建立,孙全兆,曹 杰

(南京理工大学 机械工程学院,江苏 南京 210094)

火炮身管起到密封内弹道时期高温、高压火药燃气的作用,并为弹丸内弹道运动过程提供相应的空间约束。在实际的火炮发射过程中,火炮身管受力极为复杂。在日常射击过程中,火炮等身管常规武器会意外发生身管胀膛甚至产生一定程度的结构断裂的情况。由于身管产生断裂失效的过程是一个非常复杂的力学、物理以及化学过程,很难直接对其进行直观的实验研究,只能在人为的相关假设以及简化的基础上借助间接的手段对其进行分析。计算机数值仿真技术可以较真实地再现实际物理场变化过程,定性或某种程度地定量描述出结构的应力、应变以及破损形貌的时程变化情况,更直观地为实际工程问题的研究提供相应的帮助[1-2]。身管裂纹产生与扩展过程实际上是关于材料弹塑性力学的问题,有限元方法以变分理论为基础,在解决这类弹塑性工程问题方面具有一定的优势。应用有限元方法对身管强度进行数值模拟时,常规方法是将火药燃气荷载压力等效为时间域的幅值曲线[3],直接施加于身管内壁,回避了高压、高速火药气体流场与身管之间的相互耦合作用,与实际的物理场变化过程差别较大。为实现实际的物理场变化过程,利用炸药爆轰过程产生的强冲击气体流场近似替代实际发射过程中火药气体流场。炸药可以瞬间在有效空间内产生比较复杂的高压气流物理场,用以近似模拟火药气体与身管内壁的相互作用。

有限元数值计算结合拉格朗日-欧拉耦合算法(ALE算法)可以实现流体和固体的相互耦合作用。ALE算法最早是为了解决流体动力学问题而引入到有限元方法中,该方法可以克服由单元严重畸变而引起的数值计算上的困难,实现流体与固体之间相关力学参数的动态传递过程[4]。

本文采用ALE方法建立了考虑高压气体流场与身管耦合作用的有限元分析模型,数值模拟了在预置初始裂纹的情况下身管发生开裂失效的情况。以等量TNT代替火炮发射过程中作用于身管并具有相同作用效能的火药气体,采用基于显式积分的拉格朗日-欧拉耦合算法建立高压气体与身管之间相互作用的数值模型。引入Johnson-Cook本构模型描述应变硬化、应变率硬化对身管材料动力响应的影响以及材料损伤失效演化准则。以材料等效塑性应变为单元节点分离物理量,通过有限元数值仿真再现了身管在预置初始裂纹下发生裂纹扩展的过程,并研究分析了在高压气体流场作用下身管断裂失效机理。

1 身管裂纹失效有限元分析模型

1.1 模拟工况的确定

火炮身管在射击过程中受到极其复杂的物理场作用,发射药在身管密闭空间内发生复杂的物理化学反应并产生高压气体流场,形成无规则的流场运动,高压气体一方面推动弹丸完成内弹道过程,另一方面直接作用于身管。火炮在实际发射过程中身管出现了材料断裂的情况,图1显示了身管发生局部断裂破坏的形貌,断裂处身管材料呈现向外侧扩张的形态,塑性变形特征较明显。

图1 身管断裂破坏形貌图

火炮身管制造或日常使用不当等因素会造成身管内表面出现细小裂纹,强冲击载荷作用下裂纹处出现应力集中,造成材料率先破坏并逐渐衍生为身管的断裂[5]。为分析身管存在的初始裂纹对身管发生断裂失效事故的影响,本文考虑了高压气体与身管之间微观的相互作用,在数值建模时,身管内壁预先设置初始裂纹,并借助流固耦合的方法模拟高压气体流场对身管的作用。

1.2 气体爆轰模型的建立

火炮身管在射击过程中受到极其复杂的物理场作用,通常情况下对身管进行刚强度分析时将火药气体作用等效为时域内荷载压力曲线。火药气体在身管密闭空间内形成无规则的流场运动,采用流固耦合的方法可以模拟气体流场的流动过程,以及高压气体与身管之间微观的相互作用,有效模拟了火炮射击过程中身管内壁受到的高压气体冲刷作用。借助LS-DYNA动力学有限元分析软件,针对火药气体对身管产生的破坏损伤效果进行数值模拟,以等效TNT炸药在空气中爆炸产生的空气冲击波近似模拟高压火药气体的物理化学效能,从而得到具有一定压力分布的气体流场。将身管假设为一固定容积的密闭容器,气体膨胀产生的压力可以换算为等效的TNT炸药,其在密闭容器内爆轰释放的爆破能量[6]可表示为

(1)

式中:Ep为爆轰产生的爆破能量,p1为密闭容器内的压力,V为密闭容器的体积,k为气体的绝热指数。由身管内部腔室容积以及所需要的压力可以计算得到TNT的爆破能量,并根据单位质量TNT爆炸释放的能量计算得到TNT使用量。为了使身管腔室内保持较长时间的高压气体流场,炸药结构定为轴向柱状,沿身管轴向一定长度内均匀布置所需要的炸药量。

1.3 有限元模型

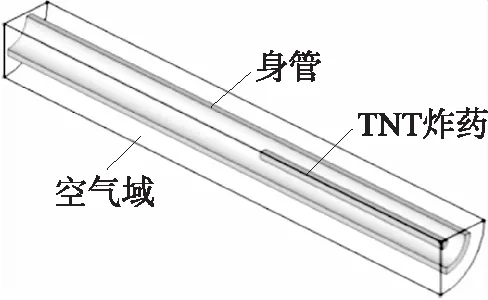

为了提高计算效率,取身管中间段进行分析,整个模型分为身管、空气域、炸药3个部分,如图2所示(图中隐藏空气域单元是为了清晰显示炸药及身管)。炸药为沿身管轴向分布的柱状结构,空气域覆盖整个身管。在建立有限元模型时,均使用八节点六面体减缩积分单元进行离散,身管采用Lagrange算法,炸药与空气域采用Euler算法,并且2个不同的部分之间采用共节点方式。整个模型共有341 012个Lagrange网格和651 880个Euler网格,其有限元网格如图3所示。

图2 计算模型1/4剖视图

图3 有限元网格图

为有效模拟身管预裂纹对身管动态性能的影响,在身管的对应位置预制一长约3 mm、深度为1 mm的初始裂纹,在初始裂纹处相邻单元节点不共用,即不进行物理参量的相互传递。高压气体流场可以渗透进入裂纹,从而对裂纹表面产生一定的面力。初始裂纹以及其简化受载示意图如图4所示。图中,σ1,σ2为平面的主应力;τne为裂纹表面受到的切应力,p2为对应裂纹表面受到的法向压力。

图4 初始裂纹简化示意图

2 流固耦合算法

采用Lagrange算法描述身管材料。炸药以及空气域等流体材料采用Euler算法,单元节点在整个分析过程中始终保持初始位置,物质在单元之间发生流动,可以解决材料大位移造成的计算困难。借助基于显式积分的Lagrange-Euler耦合算法解决流体与固体的耦合,并采用罚函数约束方法分析流体与固体之间的相互作用。

LS-DYNA软件可以求解流体以及流固耦合问题,借助其具备的非线性显式求解优势求解复杂的爆炸冲击动力学问题。在对流体材料处理的过程中,需要同时使用本构模型和状态方程2种方式来描述材料,本构模型采用MAT_HIGH EXPLOSIVE_BURN模型,用JWL状态方程来描述压力与体积应变之间的关系:

p3=A[1-ω/(R1V1)]e-R1V1+

B[1-ω/(R2V1)]e-R2V1+ωE/V1

(2)

式中:A,B,R1,R2,ω为输入参数;V1为相对体积;E为单位体积内能[7]。

空气域采用MAT_NULL材料模型,并采用多线性状态方程(linear-polynomial model),其表达式为

p4=C0+C1μ+C2μ2+C3μ3+(C4+C5μ+C6μ2)E

(3)

式中:μ=ρ/ρ0-1,ρ为质量密度,ρ0为参考质量密度;C0,C1,C2,C3,C4,C5,C6为常数,参数设置参考文献[7]。

3 节点分离物理准则

裂纹产生以及扩展过程涉及到连续体网格节点分离,在数值计算分析中节点的分离准则直接影响到计算结果的准确性,主要的节点分离准则有几何分离准则以及物理分离准则。几何分离准则考虑的是节点之间的距离,容易实现分离过程,但不具有实际分离过程的物理意义。物理分离准则由事先预定义的物理量判定相应连接处节点的分离。

在较大的塑性变形情况下,有效塑性应变的数值变化比较明显,有效塑性应变达到材料破坏的阈值可以作为失效的判据[8]。本文采用基于有效塑性应变的单元失效准则对身管裂纹扩展过程进行数值模拟,单元达到材料失效破坏后,自动从模型中消失,从而实现连续体相邻单元节点的分离。

身管裂纹产生与扩展过程实际上是关于材料弹塑性力学的问题,在实际的身管发生失效断裂的过程中,材料在大应变、高温和大应变率等综合因素的影响下发生弹塑性应变,因此,建立合理的材料流动弹塑性本构模型是模拟分析的关键。

3.1 稳定塑性变形阶段

引入Johnson-Cook本构模型描述其塑性变形阶段力学行为,Johnson-Cook模型适应于大应变、大应变率条件下的材料变形属性,包含应变强化项、黏性项和热软化项,有

(4)

(5)

式中:Tr为参考温度,一般取室温;Tm为常态下材料的熔化温度。

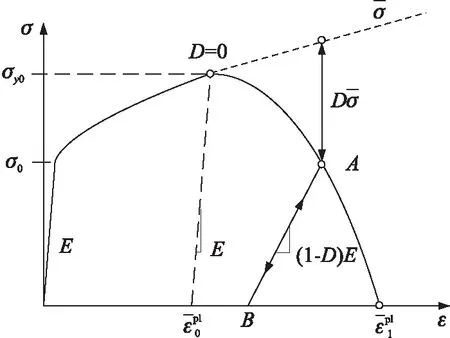

3.2 累积损伤失效演化阶段

延性金属的断裂可归结为晶粒的成核、生长及空穴的合并和剪切带的形成等因素的影响。本文采用Johnson-Cook初始损伤准则,以等效塑性应变εf界定初始损伤:

(6)

式中:εf为材料发生失效时的等效塑性应变;应力三轴度σ*=p5/σe,p5为静水压力,σe为等效应力;d1,…,d5为材料参数。

引入总体损伤变量D:

(7)

图5 延性金属材料应力-应变曲线

身管材料定义为弹塑性变形以及韧性损伤的Johnson-Cook本构模型,当材料参数达到损伤值时,相应的单元发生失效并被删除,实现了连续体单元的分离。材料参数设置如表1所示。

表1 身管材料本构模型参数值

4 数值模拟及结果分析

将身管离散化为有限个细小的局部求解域,最终得到整个复杂求解域的近似解,其动力学平衡方程为

(8)

式中:M,C,K分别为总质量矩阵、结构阻尼系数矩阵、结构总刚度矩阵;Ft为t时刻对应的单元应力场等效节点力矢量;H为总结构沙漏阻尼力;ut为t时刻的位移。采用显式中心差分法对已知动力学方程进行时间积分,用一个增量步的动力学条件计算下一个增量步,可以较高效地对非线性动力学问题进行计算分析。

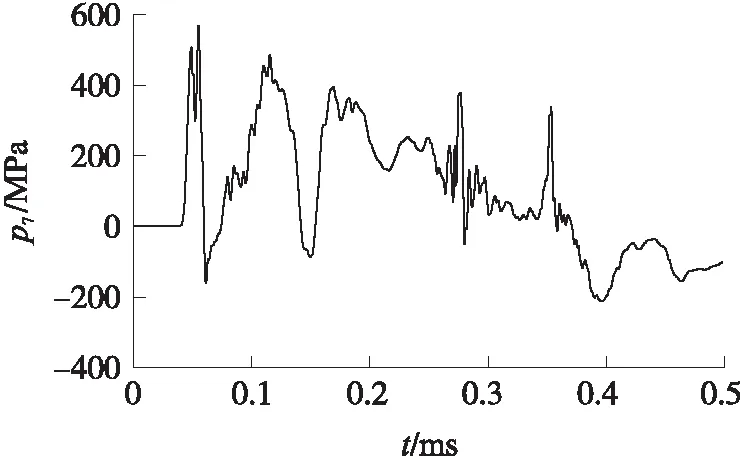

4.1 身管监测点压力-时程曲线

图6为炸药部件区域测得的压力(p6)-时间曲线。从输出的结果可知,炸药爆轰会在瞬间产生极高压力值,并在较短的时间内衰减。图7为身管内壁测得的压力(p7)-时间曲线。在身管内部有限的封闭空间内,反射波与入射波将发生多次非常复杂的反射叠加现象,传播规律极其复杂,气体流场作用于身管内壁的压力-时间曲线呈现一定的波动。曲线的第1个峰值为初始压力脉冲传到该处的压力,之后压力迅速衰减。压力脉冲在身管内部空间传播并受到身管内壁的约束而发生反射,反射波与入射波交汇叠加产生较高的压力脉冲。该位置测得的气体压力值在较长时间内能够稳定在一定范围内,这是因为轴向分布的细条状炸药在不同位置的起爆时间不同,不同时刻不同炸药位置产生强压力脉冲,在该处附近形成了各种正、斜发射冲击波以及反射冲击波的多重汇集叠加,有效弥补了压力脉冲的衰减,在身管内壁形成了持续性压力脉冲。

图6 炸药部件附近压力-时间曲线

图7 身管内壁气体压力-时间曲线

对上述测得的压力曲线进行分析可知,采用柱状炸药结构可以保证在身管内壁位置持续一定时间的高压气体流场作用,可以近似代替实际发射过程中身管在某时间段的物理场作用。

4.2 身管裂纹衍变过程物理图像

图8清楚地显示了在高压气体流场作用下不同时刻对应的身管Von Mises应力分布和发展情况,以及身管裂纹扩展过程。

图8 身管裂纹衍变过程中不同时刻的Von Mises应力云图

从图8中可以看到,在仿真起始时刻,炸药爆轰产生的压力脉冲开始作用于身管,身管产生一定的动力响应。随着时间的推移,炸药由起爆位置逐渐起爆,高压气体流场向身管内部扩散并与身管产生相互作用,身管受到气体压力波作用的范围逐渐增大。某时刻爆炸冲击波传播了整个作用区域,身管处于一定的应力场。炸药气体流场持续作用于身管内壁,使得身管应力上升,在预置裂纹部位身管材料动态响应强于其他部位,率先出现塑性变形并逐渐达到材料的失效准则。在某时刻,身管局部材料超出材料的损伤标准后自动被删除,相邻网格产生分离,在身管外表面逐渐形成裂纹。随着身管内部气体流场的持续作用,裂纹尺寸逐渐增大,呈现韧性撕裂的现象。高压气体流场在裂口处向身管外侧流出,以一定的冲刷效果作用于裂口部位表面,导致撕裂口两侧的材料在流场作用下向外侧扩张。身管的损伤效果图很好地展示了身管裂纹开裂以及扩张的物理过程,数值模拟结果基本符合实际的物理过程和发展规律,模拟得到的身管断裂形貌与实弹射击得到的结果基本一致。

4.3 身管材料断裂机制分析

图9 身管材料应力三轴度云图

在研究材料断裂时,等效塑性应变被视为具有历史积累效应的变量,与材料断裂密切相关。图11为身管的等效塑性应变云图,结合以上对应力三轴度以及Lode参数的分析可以推断出在身管裂纹扩展的整个过程中材料的流动情况。起始时刻,身管受到高压气体作用逐渐产生塑性变形,材料向外膨胀,当塑性变形累积达到材料失效阈值时,裂纹开始产生。裂纹部位材料受到的高压气体流场冲刷作用使得材料向身管外侧流动,身管裂纹的形貌呈现扩张状态,绝大部分的塑性应变集中在身管的裂口部位,与实际身管出现裂纹断裂时的情况相符。

图10 身管材料Lode参数云图

图11 身管材料等效塑性应变云图

5 结论

在对身管断裂失效潜在原因分析研究的基础上,本文通过流固耦合分析方法建立了高压气体流场作用下的火炮身管动力学响应模型。在身管内壁预先设定一定尺度的初始裂纹,数值模拟再现了身管裂纹衍变的整个动态过程,并且最终得到的身管断裂形貌图与实际射击发生断裂的形貌图相似,说明异常压力流场冲击内表面附有微小裂纹的身管是导致身管出现局部断裂失效的潜在原因。考虑到火炮系统复杂的物理场相互作用,内弹道时期火炮射击可能经历的异常情况需要做进一步探究,以得到导致身管出现断裂失效的根源。

[1] 孙全兆,杨国来,王鹏,等. 某大口径榴弹炮弹带挤进过程数值模拟研究[J]. 兵工学报,2015,36(2):206-213.

SUN Quanzhao,YANG Guolai,WANG Peng,et al. Numerical research on rotating band engraving process of a large-caliber howitzer[J]. Acta Armamentarii,2015,36(2):206-213. (in Chinese)

[2] 武江涛,麻震宇,侯中喜,等. 平流层飞艇强迫对流特性数值仿真分析[J]. 国防科技大学学报,2016,38(2):177-182.

WU Jiangtao,MA Zhenyu,HOU Zhongxi,et al. Numerical research on forced convective heat transfer of stratospheric airships[J]. Journal of National University of Defense Technology,2016,38(2):177-182. (in Chinese)

[3] 朱汉顺,刘树华,刘佳. 基于AWE对星形截面身管的强度分析[J]. 机械工程与自动化,2012,8(2):44-45.

ZHU Hanshun,LIU Shuhua,LIU Jia. Strength analysis of gun tube with star section by AWE[J]. Mechanical Engineering & Automation,2012,8(2):44-45. (in Chinese)

[4] 徐定海,王善,杨世全. 板壳结构接触爆炸数值仿真分析[J]. 哈尔滨工程大学学报,2006,27(1):53-56.

XU Dinghai,WANG Shan,YANG Shiquan. Numerical simulation analysis of contiguous explosion for plate-shell structure[J]. Journal of Harbin Engineering University,2006,27(1):53-56. (in Chinese)

[5] 申志彬,张维星. 预制缺陷柱壳结构的等效裂纹分析方法[J]. 国防科技大学学报,2014,36(5):155-161.

SHEN Zhibin,ZHANG Weixing. Equivalent crack analysis method of the cylindrical shell with prefabricated defects[J]. Journal of National University of Defense Technology,2014,36(5):155-161. (in Chinese)

[6] 杨勇,姜振锋,吴菲. 高压容器爆炸能量的计算[J]. 苏州大学学报,2000,16(1):80-84.

YANG Yong,JIANG Zhenfeng,WU Fei. Explosive equivalent of high-pressure vessel[J]. Journal of Suzhou University,2000,16(1):80-84. (in Chinese)

[7] 翟希梅,黄明. 外部爆炸荷载作用下网壳结构的动力响应及其影响参数分析[J]. 地震工程与工程振动,2012,32(6):73-81.

ZHAI Ximei,HUANG Ming. Dynamic responses and influential parameters of reticulated shell subjected to external blast loading[J]. Journal of Earthquake Engineering and Engineering Vibration,2012,32(6):73-81. (in Chinese)

[8] 蒋政,刁可山,吴向东,等. 一种韧性断裂模型的理论研究和实验验证[J]. 材料科学与工艺,2015,23(3):24-28.

JIANG Zheng,DIAO Keshan,WU Xiangdong. Theoretical research and experimental verification on a new ductile fracture criterion[J]. Materials Science & Technology,2015,23(3):24-28. (in Chinese)