对称弧形档铁零件的高效加工工艺研究

曾柏权

(广东省韶关市技师学院,广东 韶关512023)

0 引言

在我院校企合作加工的系列产品中,其中有一特殊零件(弧形档铁)如图1所示。

图1 弧形档铁

在φ120外圆台阶处,有一组径向对称圆弧表面需要加工,待加工圆弧R80表面的形位精度要求工件轴线的对称公差0.02 mm,R80的上偏差为-0.20 mm,下偏差为-0.40 mm,加工难度大。

原始加工方案是:①安排车床工序:加工外圆、加工台阶、加工倒角、加工内孔、内锥。②采用立式钻床钻对称孔φ11。③普通铣床上铣削键槽。④数控线切割加工R3及两直角面。⑤数控铣床、加工中心单件铣削对称圆弧表面R80.

在数控铣床、加工中心铣削中,毎次只能加工一个零件,精度虽可以保证,但加工成本较大,没有充分发挥数控铣床和加工中心的作用。为此,通过对其工艺进行研究改进,研制了一种专用夹具来加工,在保证加工精度的同时,大幅缩短辅助时间,降低了工人劳动强度,提高了生产效率,降低了加工成本。

1 专用夹具设计与分析

原方案效率低,主要是因为毎次只能加工一个零件,因此新的加工方案的出发点是提高一次加工的零件数。为此,需要设计专用的夹具。利作专用夹具的优点,以获得较高的加工精度和生产效率。

1.1 设计原理

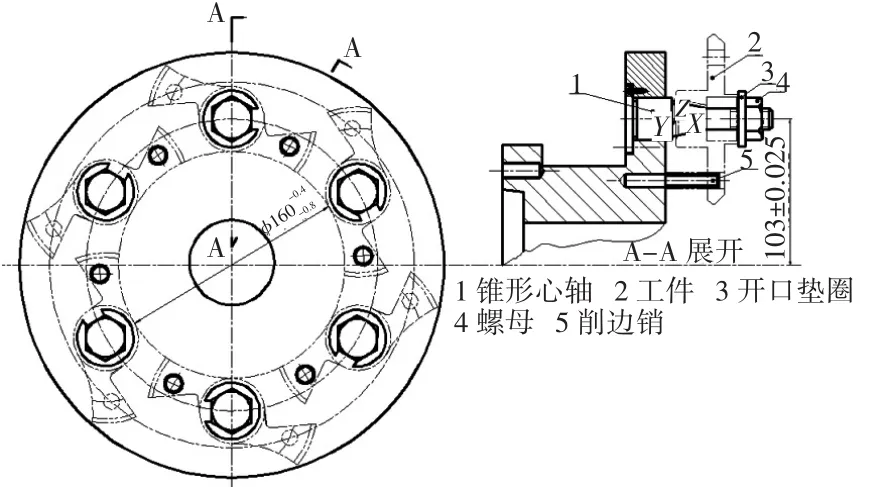

工件圆弧表面R80通过合理布置安装在圆形花盘上,可构成一个直径φ160的圆,构成的圆属于回转体。如果能利用这种关系,则便可在车床加工。则需要设法通过1∶5锥孔进行锥形心轴装夹定位,锥形心轴可通过螺母、开口垫圈实现定位。而构成一个直径φ160的圆平均分布在圆周上需要6个工件同时安装,从而推论出只要把直径φ160的圆的圆心设计与车床主轴轴线同轴,即可设计专用夹具,实现以车代铣,最大限度的扩展机床的使用范围。夹具装配图如图2所示。

图2 夹具装配图

1.2 工件在夹具中的定位分析

如图2所示,夹具体的锥形心轴1限制了工件的五个自由度,止转削边销5限制了一个自由度。夹具体的锥形心轴1相当于五个支承点限制了工件的五个自由度,X移动、Y移动、Z移动、Y转动、Z转动。止转削边销5定位相当于一个支承点,它限制了一个自由度X转动。

1.3 夹具定位误差和定位精度的分析

由定位分析可知,夹具采用了心轴、圆柱孔、止转圆柱销进行定位,将会产生一定的定位误差,要保证圆弧面与工件轴线的距离及圆弧面在工件轴线中的对称要求,必须使工件在夹具中定位所产生的误差小于工件的形位公差。

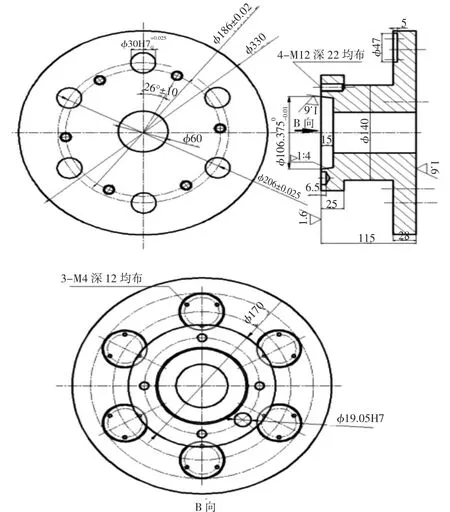

1)尺寸链分析,夹具主体零件图(图3)所示尺寸

φ30轴与孔φ30H7的最大间隙为:[6]

0.025-( -0.016)=0.041(mm)

则工件轴线与主轴轴线距离为:

100.025+0.041=100.066(mm)

2)若R80转为φ160孔径加工时控制公差为±0.05mm,则:

圆弧面与工件轴线的最大距离为:

103.066-79.975=23.091 < 23.26(mm)

圆弧面与工件轴线的最小距离为:

102.934-80.025=22.909 > 22.74(mm)

故满足圆弧面与工件轴线的距离要求,同时φ160孔径控制在公差为±0.05 mm时,也满足R80圆弧的精度要求。

由此得到新的加工方案:新方案以车代铣,专门设计了专用夹具使六个工件能够同时安装,并能保证工件待加工圆弧R80的圆心处在主轴轴线上。因此只需将基准轴轴线相对于主轴轴线平行偏离一个准确的距离(偏心距103 mm)夹具装配图(见图2)所示即可达到加工的装夹要求。利用削边销采用工件上已钻削出的φ11孔中的其中一个作为工件止转定位,可保证圆弧表面的位置精度,从而保证工件在夹具中定位,利用螺母、开口垫圈辅助夹紧,使工件在整个车削过程中始终保持正确的位置达到加工要求。

1.4 强度校核

通过受力分析,导致止转削边销剪切疲劳强度极限的变形量因素主要有两方面。一方面由剪应力影响,另一方面由离心力的影响。

通过主切削力计算公式:FZ=2 000 apf[2]

当选取 ap=1 mm、f=0.1 mm/r,则:FZ=2 000× 1 × 0.1=200(N)

剪应力的计算:当选取止转削边销为φ10 mm,[3]则截面积A=πR2=3.14×52≈0.007 85 M2.

τ=Q/A=FZ/A=200÷0.007 85=25 477.71 Pa≈25.477 MPa

当选取材料为45#,许用应力为30 MPa.根据剪切强度条件 τ=Q/A ≤ [τ],τ≈ 25.477 MPa ≤ [τ][4]故,止转削边销轴符合剪切强度要求。

2 夹具制作、安装[5]

2.1 夹具的构成

夹具的构成分为四部分:锥形心轴、定位装置、夹紧装置、夹具体构成。其零部件具有各种不同的几何形状、尺寸规格,并且它们的精度高、硬度高、耐磨性好,具有良好的互换性。可以非常方便维护,便于重复使用。夹具体可直接安装在车床主轴上。其结构简单,制造难度不大。夹具主体零件图,如图3所示。

图3 夹具主体零件图

2.2 夹具的安装

夹具体可直接安装在车床主轴上。因为工件是装夹在夹具上加工的,因此,夹具体的精度直接影响工件的加工精度,故加工工件前必须对夹具体进行精度检测,要求夹具体本身的几何误差小于工件相关公差的1/3~1/2.

2.3 工件加工工艺

工序一:车床加工外圆、加工台阶、加工倒角、加工内孔、内锥。

工序二:采用立式钻床钻对称孔φ11.

工序三:普通铣床上铣削键槽。

工序四:数控线切割加工R3及两直角面。

工序五:利用设计的夹具安装,对径向局部圆弧进行加工,实际上是将R80圆弧转换成加工φ160 mm的孔径,从而达到设计的目的,找到解决问题的方法。

2.4 加工φ160mm的孔径数控工艺

1)零件图工艺分析

a)技术要求分析 加工φ160达尺寸精度要求,锐边去毛刺。

b)确定夹具安装工件的装夹方案,合理选择加工起点、换刀点,建立工件坐标系原点。

2)制定加工工艺路线。

3)根据工艺特点,合理选择刀具,使用镗孔车刀进行孔的粗、精加工。

4)确定切削三要素:选取切削深度ap=1 mm、进给量f=0.1 mm/r、转速N=220 r/min

5)编写加工程序

O 0001 程序名

N10 G0 X200 Z100 定位到加工起点,换刀点

N20 S220 M3 T0101 启动主轴转速,正转,换1号刀并执行刀偏

N30 G99 G0 X152 Z20 定位到孔加工起点

N40 G90 X154 Z-2 F0.1 粗车孔,每刀切削深度1mm

N50 G90 X156 Z-2 F0.1 粗车孔,每刀切削深度1mm

N60 G90 X158 Z-2 F0.1 粗车孔,每刀切削深度1mm

N70 G90 X159 Z-2 F0.1 半精车孔,每刀切削深度1mm

N80 G90 X160 Z-2 F0.1 精车孔,每刀切削深度1 mm

N90 G0 X200 Z100 刀具返回加工起点

N100 T0100 换1号刀并取消刀偏

N110 M30 程序结束

3 生产效率对比分析

生产效率是企业生存和发展的重要因素之一,所以保证生产效率是产品加工重要环节。生产效率比较必须在机床设备调试正常、加工质量稳定、批量生产前提下进行。现通过进行对称弧形档铁零件的加工采集数据进行生产效率比较:

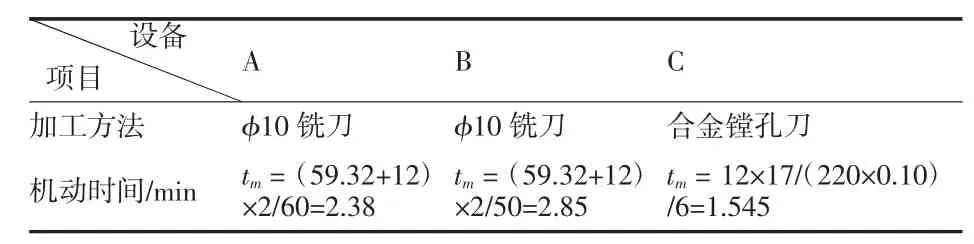

3.1 加工中心、数控铣床、CJK6140经济型数控车床单件机动工时间比较

在数控铣床和加工中心中,只能实现一次一件的加工,加工效率低,不经济;在CJK6140经济型数控车床上采用夹具装夹加工,一次可实现六工位同时加工,单件机动工时间如下表1所示。

表1 单件机动工时间比较

3.2 加工中心、数控铣床、CJK6140经济型数控车床单件耗电比较

在数控铣床和加工中心中,装夹工件时间长,电能损耗高,在CJK6140经济型数控车床上采用夹具装夹加工,一次可实现六工位同时加工,装夹时间短,电能损耗低,单件耗电比较如下表2所示。

表2 单件耗电比较

采用上表数据对比和分析的结果判断,利用CJK6140经济型数控车床设计专用夹具装夹加工的方法加工,要比采取数控铣床单件装夹加工的方法效率高,要比采取加工中心单件装夹加工的方法效率高。利用CJK6140经济型数控车床设计专用夹具装夹加工大大提高生产效率、降低成本,是目前加工的最佳方法。

4 零件加工实体

利用CJK6140经济型数控车床设计专用夹具装夹加工零件质量达图纸要求,如图4所示。

图4 零件加工实体图

5 结束语

本文讲述的例子,采用夹具后,大量减少辅助时间,同时降低工人劳动强度,劳动生产率显著提高,其关键因素是工件的装夹定位。正确处理好夹具核心问题,解决刀柄刚度问题、切削用量选取更精准、控制切屑流出方向因素,问题就迎刃而解。

参考文献:

[1]薛源顺,刘福库,吴春华,等.机床夹具设计[M].北京:机械工业出版社,1999:8-37.

[2]许兆丰,梁君豪,南晓东.车工工艺学[M].中国:劳动出版社,1996:129.

[3]蔡月珍,王有先,王庆翔,等.金属材料与热处理[M].北京:中国劳动出版社,1993:12-14.

[4]蔡月珍,王有先,王庆翔,等.金属材料与热处理[M].北京:中国劳动出版社,1993:65-66.

[5]陈望,王愧德,车工实用手册[M].北京:中国劳动社会保障出版社,2002:612-620.

[6]胡荆生.公差配合与持技术测量[M].北京:中国劳动社会保障出版社,2000:14.