窑头系统风对篦冷机冷却效果的影响

关来庆,何永宪

篦冷机作为新型干法水泥生产线的主要工艺设备,其使用效果不仅直接影响熟料的产量和质量,同时也会影响到水泥的生产和品质。影响篦冷机冷却效果的因素较多,比如篦冷机的结构、各室的配风、熟料的煅烧工况、篦冷机的操作、系统的漏风以及系统内风机的匹配等。河南省豫鹤同力水泥有限公司有一条5 000t/d预分解窑熟料生产线,于2005年建成投产,配套的篦冷机是第三代液压推动篦式冷却机,冷却效果基本能满足生产需求。2007年10月纯低温余热发电系统投入运行,2015年初窑头电收尘器改为袋式收尘器,系统的每次改变都对篦冷机的使用效果产生了重要影响,本文重点从窑头系统风的角度来谈一下对篦冷机冷却效果的影响。

1 2005年7月~2007年10月(投入余热发电前)窑头系统风对篦冷机冷却效果的影响

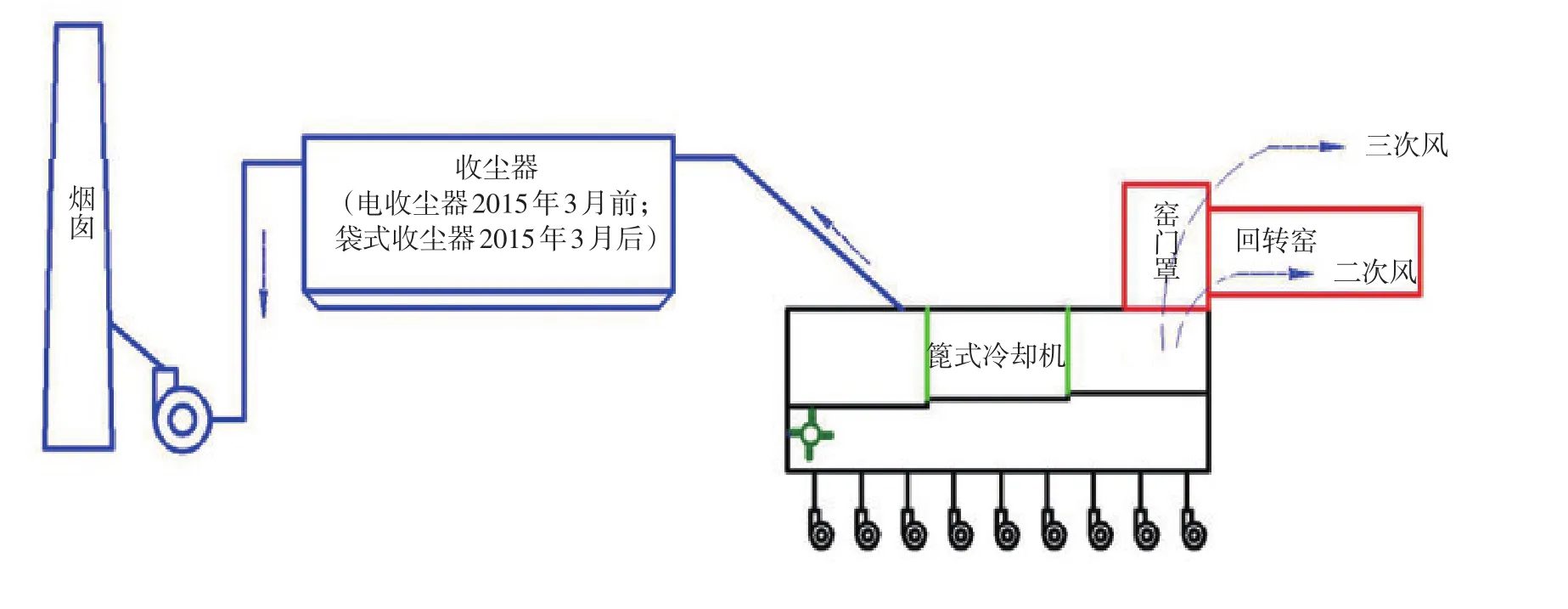

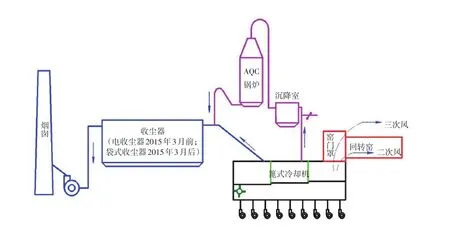

1.1 窑头工艺简图(图1)

1.2 窑头篦冷机供风系统、窑头系统阻力与窑头排风系统的平衡计算

1.2.1第三代篦冷机供风情况(见表1)

1.2.2窑头煤粉燃烧空气需要量

根据当时我公司煤粉工业分析,煤粉低位发热量Qnet,ad=24 460.5kJ/kg(抽样平均值)。

煤粉燃烧理论空气需要量:

实际空气需要量:

我公司窑头实际投煤量12t/h(熟料产量5 400t/d时),窑头煤粉燃烧空气需要量:

7.051×12 000=84 612m3(标)/h

1.2.3二次风、三次风风量

正常操作时,一次风(净风+送煤风)占窑头煤粉燃烧空气需要量的10%~15%,取12%,一次风风量为84 612×12%≈10 153m3(标)/h。

因此,二次风风量为(84 612-10 153)=74 459m3(标)/h;

三次风风量约为74 459×1.5=111 688.5m3(标)/h。

图1 余热发电投用前窑头工艺流程图

表1 5 000t/d预分解窑生产线第三代篦冷机风机配置表

1.2.4篦冷机冷却风机总风量

根据篦冷机冷却风机参数,熟料冷却总用风量为551 258m3/h(常态),折算为513 649m3(标)/h标况风量。

1.2.5篦冷机余风标况风量

513 649-74 459-111 688.5=327 501.5m3(标)/h

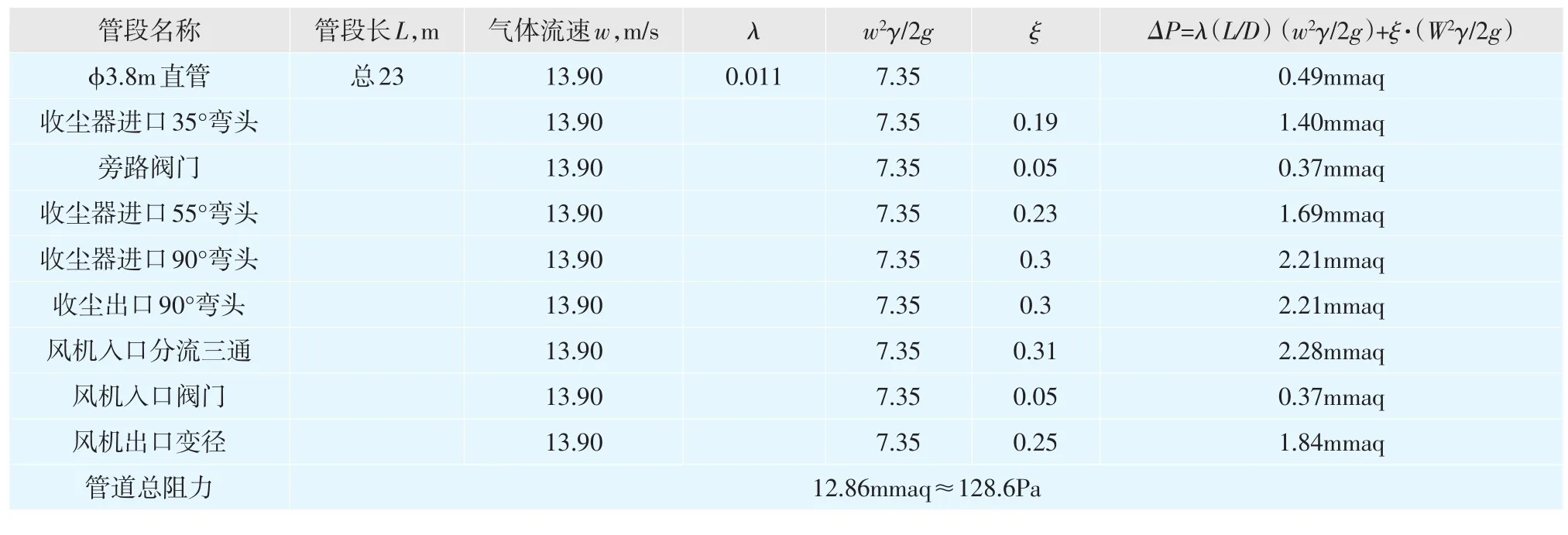

1.2.6余热发电未投入运行前的管道总阻力

当未投入余热发电时,篦冷机余风直接进电收尘器,烟气温度200℃,根据1.2.5计算出的标况风量327 501.5m3(标)/h,折算为相应的工况风量为567 297.6m3/h,烟气管道管径为φ3.8m,气体密度γ=0.746kg/m3(由于含尘浓度低,入收尘器风管近似用净空气管道计算)。各管段阻力计算见表2。

1.2.7窑头排风机参数与系统阻力、篦冷机余风的匹配性

窑头排风机型号为Y4-2×73-14No.26F,风量为650 000m3/h,全压为1 650Pa(200~250℃)。考虑到原电收尘阻力200Pa,篦冷机余风取风口负压400Pa,管道总阻力128.6Pa,篦冷机余风在工况条件下(200℃)风量为567 297.6m3/h。漏风量按4%考虑,可以看出窑头排风机的能力能满足系统阻力以及篦冷机余风的需要。

表2 篦冷机余风至窑头排风机各管段阻力计算表

1.3 未投入余热发电前窑头系统风对篦冷机冷却效果的影响

由于此阶段熟料产能较低,一般产量在5 000~5 400t/d左右,同时窑头排风机的能力能够满足窑头系统阻力以及篦冷机余风风量的需要,篦冷机在正常操作的情况下,熟料冷却效果较好,篦冷机的故障率也较低。

2 2007年10月-2014年12月(余热发电投入后)窑头系统风对篦冷机冷却效果的影响

2.1 窑头系统工艺简图(图2)

2.2 窑头系统风的平衡计算

2.2.1AQC锅炉正常投运时各管段风量、风速以及密度

不同管段的烟气温度不同,需根据篦冷机余风标况风量327 501.5m3(标)/h折算为相应的工况风量。具体结果如下:

篦冷机至沉降室管段:

气体温度350℃,工况风量为747 144.6m3/h,相应矩形弯头3.2m×2.0m×2m截面风速为w=16.21m/s,弯头φ3.8m圆截面的风速w=18.31m/s,气体密度γ=0.56kg/m3。

沉降室至余热锅炉管段:

图2 余热发电投用后窑头工艺流程图

气体温度330℃,工况风量为723 165.0m3/h,相应φ3.8m弯头圆截面的风速w=17.72m/s,气体密度γ=0.58kg/m3。

余热锅炉至电收尘器入口管段:

气体温度110℃,工况风量为459 389.3m3/h,相应φ3.8m 弯头圆截面的风速 w=11.26m/s,相应φ 3.0m 弯头圆截面的风速w=18.06m/s,气体密度γ=0.91kg/m3。

电收尘器出口至头排风机管段:

气体温度100℃,工况风量为447 399.5m3/h,相应φ3.8m弯头圆截面的风速w=10.96m/s,气体密度γ=0.93kg/m3。

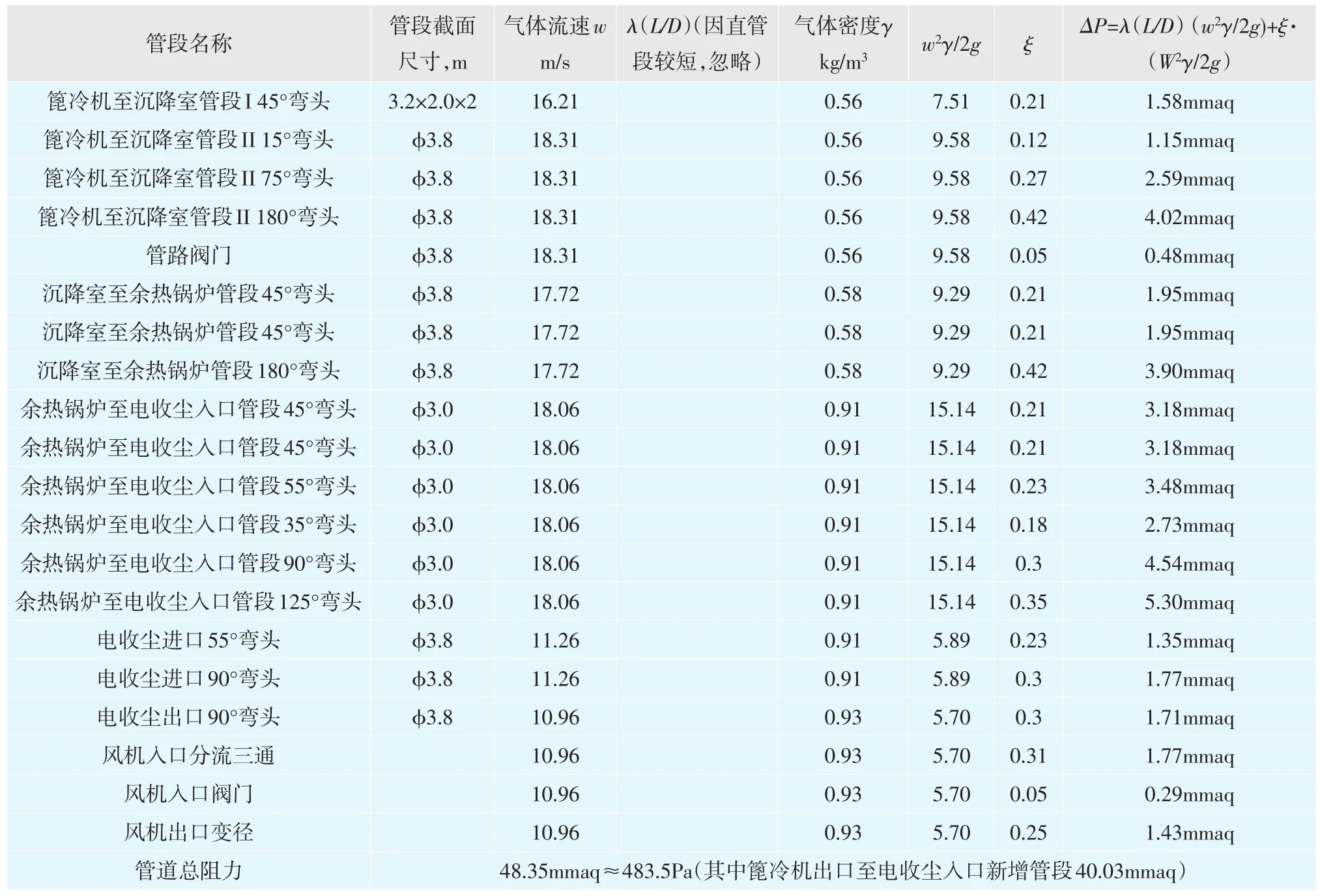

2.2.2管道阻力计算(见表3)

2.2.3窑头排风系统阻力计算

原电收尘器阻力200Pa,篦冷机余风取风口负压400Pa,加上AQC锅炉阻力1 100Pa,沉降室阻力100Pa,以及由表3计算的管道总阻力483.5Pa,合计系统阻力为2 283.5Pa。100℃时系统风量(排风机进口风量)由2.2.1可知为447 399.5m3/h。考虑系统10%的漏风因素,则需要排风量为492 139.45 m3/h、静压>2 283.5Pa的排风机,与原排风机的能力风量为650 000m3/h、全压为1 650Pa(200~250℃)相比,可以判断出,原排风机的能力不能满足系统阻力的需要。

2.3 系统风对篦冷机冷却效果的影响

此阶段熟料产量一般在5 200~5 500t/d左右,窑头排风机并未因投运余热发电系统而进行技术改造或更新,所以窑头系统阻力与窑头排风机的能力不匹配,系统漏风>10%时,导致篦冷机三段的风机阀门无法开全,篦冷机的冷却效果差,细料侧经常出现“红河”,三段篦板经常烧坏,篦冷机的实际故障率比较高,严重影响了系统的正常运行。同时由于出厂熟料温度高,对水泥的正常生产也产生了不利的影响。

3 窑头电收尘改为袋收尘后,窑头系统风对篦冷机冷却效果的影响

表3 篦冷机余风经余热发电至窑头排风机各管段阻力计算表

3.1 电收尘器改为袋收尘器前的热工标定

为保证电收尘器改为袋收尘器后,窑头排风机的选型与系统阻力相匹配,我们不仅进行了理论计算,同时还请国家建筑材料工业能效环保评价检验测试中心于2014年7月14日~16日对窑头系统进行了热工标定(见表4)。

表4 窑头各主要测点的热工标定结果

标定时,当地大气压91.6kPa,环境温度为30℃,天气晴。熟料产量为5 400t/h,篦冷机三段风机有部分风机阀门没有开全,窑头排风机前的阀门已经全开。

从实际标定结果可以看出,AQC锅炉前的风量与篦冷机的计算余风量相比,篦冷机的风机没有满负荷运行;系统漏风严重,漏风量>20%;窑头排风机超负荷运行仍不能满足篦冷机的最大供风需要。从运行实践看,篦冷机的三段篦板经常被烧坏,易出现篦下室漏红料现象,熟料冷却效果差,弧形阀、灰斗烧坏等故障甚至会导致篦冷机系统停机维修,不能满足5 400t/d的产能需要。

3.2 电收尘器改袋收尘器后窑头风机参数的确定

3.2.1根据原窑头排风机推算新风机风压

原窑头排风机风量650 000m3/h,全压为1 650 Pa(200~250℃),考虑到原电收尘阻力200Pa,篦冷机余风取风口负压400Pa,动压按150Pa考虑,管道阻力为128.6Pa,则上AQC锅炉之前,原风机有771.4Pa静压富余量。

增加AQC锅炉之后,新增管道的阻力(483.5-128.6)=354.9Pa,加 上 AQC 锅 炉 的 阻 力1 100Pa,沉降室的阻力100Pa,小计1 554.9Pa。

电收尘器改袋收尘器后,收尘器阻力再增加1 100Pa(袋收尘的压差按1 300Pa计算)。

则,新风机全压:1 650-771.4+1 554.9+1 100=3 533.5Pa(100℃)。

3.2.2根据实测数据推算新风机风压

根据公司实测数据,电收尘器出口的静压为-2 200Pa,风机入口静压为-2 246Pa,电收尘器改袋收尘器后,收尘器阻力再增加1 100Pa。则,新风机入口静压为:2 246+1 100=3 346Pa(100℃)。

加上动压150Pa,新风机的全压:3 496Pa(100℃)。

3.2.3根据理论计算新风机风压

AQC锅炉篦冷机取风口处负压400Pa,沉降室阻力100Pa,AQC锅炉阻力1 100Pa,袋收尘器阻力1 300Pa,管道阻力483.5Pa。

加上动压150Pa,风机全压:400+100+1 100+1 300+483.5+150=3 533.5Pa(100℃)。

3.2.4窑提产后新风机风压

目前公司窑产量5 400t/d,考虑到将来窑产量提高为5 800t/d后,风量增加,新增管道阻力由354.9Pa变为1.074×1.074×354.9≈409.4Pa。

提产后新风机全压:

(1)根据原头排风机推算:1 650-771.4+1 100+409.4+1 100+100=3 588Pa(100℃)。

(2)根据实测数据推算:2 246+1 100+(1.074×1.074×483.5-483.5)+1.074×1.074×150≈3 593.2Pa。

(3)根据理论推算:3 533.5+(1.074×1.074×483.5-483.5)≈3 607.7Pa。

3.2.5窑头排风机的确定

AQC锅炉停运旁路时,篦冷机余风直接进收尘器,烟气温度200℃,原窑头排风机全压为1 650Pa(200~250℃),电收尘器改袋收尘器后,新增收尘器阻力1 100Pa,因此新风机的风压为:1 650+1 100=2 750Pa。

根据以上计算,电收尘器改袋收尘器后,窑产量提高为5 800t/d。

AQC锅炉投运时,风机入口烟气温度100℃,工况风量为447 399.5×1.074≈480 507.1m3/h,考虑系统10%总漏风系数,风量为528 557.8m3/h,风压取计算最大值3 607.7Pa。

AQC锅炉停运旁路时,风机入口烟气温度200℃,工况风量为 567 297.6×1.074=60 9277.6m3/h,考虑系统4%总漏风系数,风量为633 648.7m3/h,风压为2 750Pa。

综上所述,头排风机工作点:

工作点A(AQC锅炉投运):风量530 000m3/h,风压3 700Pa,温度100℃。

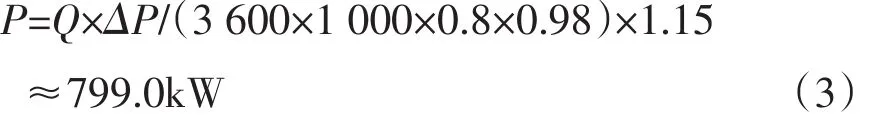

工作点A风机电机功率:

式中:

Q——530 000m3/h

ΔP——3 700Pa

0.8——风机内效率估计值

0.98——机械效率估计值

1.15——储备系数

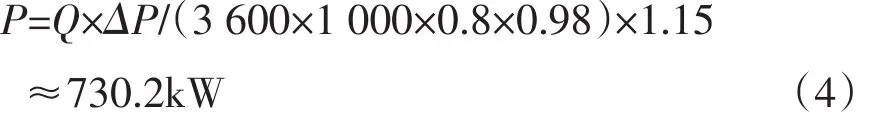

工作点B(AQC锅炉停运):风量640 000m3/h,风压2 800Pa,温度200℃。

工作点B风机电机功率:

式中:

Q——640 000m3/h

ΔP——2 800Pa

0.8——风机内效率估计值

0.98——机械效率估计值

1.15——储备系数

考虑到同力集团已有3家公司选用功率为1 250kW的电机,为保证集团设备的可互换性,同时也为窑头收尘器进一步提产改造预留足够的功率储备,最终确定选用窑头排风机型号:Y4-2×65-3№22F,全压3 900Pa,工作温度200℃,流量660 000m3/h,配电机YRKK-710-6,转速980r/min,功率1 250kW,并通过增加变频控制的方式来实现设备的节能。

系统投用以来,变频器正常使用输出转速在42~44Hz之间,最大转速曾经短时间达到45Hz。根据变频器转速可大致推算出窑头排风机电机的输出功率P。

式中:

n——变频器转速,Hz

0.85——电机功率因数

1 250——电机功率,kW计算结果:变频器输出功率P在630~724kW之间,与生产实际相吻合。

3.3 电收尘改袋收尘后窑头系统风对篦冷机冷却效果的影响

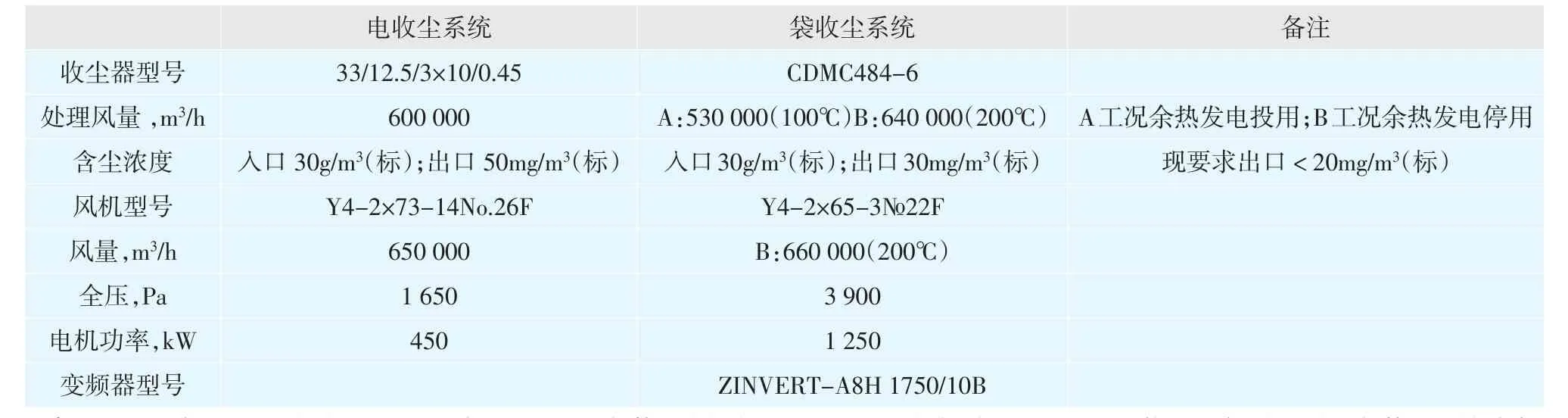

3.3.1电收尘和袋收尘系统设备参数对比(表5)

表5 电收尘器和袋收尘器系统设备对比表*

3.3.2电收尘器改袋收尘器后篦冷机的使用效果

从2015年3月投入运行至今,熟料产能可达5 600~5 800t/d,由于窑头排风机的排风能力与篦冷机的供风及系统阻力相适应,同时,也对余热发电的漏风处进行了堵漏的情况下,出篦冷机的熟料温度在100~150℃左右,满足了生产的需要,篦冷机的故障率大幅降低,满足了高产、稳定、安全、连续运行的生产要求。

4 结语

窑头排风机的能力与篦冷机的供风以及窑头整个系统风量阻力应相互匹配,另外,要经常检查系统漏风情况,并及时进行堵漏,确保系统漏风在合理的范围内,只有这样篦冷机的冷却效果才能得到充分实现,系统热效率才能得到充分发挥。任何工艺系统的改变,都应进行详细计算并在保证相互匹配的基础上进行改变。否则,不仅影响设备的安全运行,更会直接影响生产。■