某矿沿空动压巷道变形特征分析及锚杆支护方案优选

李 强

(山西汾西矿业集团贺西煤矿)

某矿12302采煤工作面位于该矿所处井田北部、北翼三采区东侧,是三采区第4个回采工作面,整个工作面呈北偏东向、南偏西向布置。该工作面垂直深度为-592~-615 m,地质储量8.12 Mt,可采储量5.55 Mt。12302采煤工作面主采煤层为石炭—二叠系月门沟群太原组12下层煤,矿区内见煤点煤层厚1.2~1.92 m,平均1.6 m(含0.1~0.4 m厚夹矸),属中厚煤层,结构中等,层位稳定,煤层厚度变化较小,煤类单一。12下煤层顶板为粉砂质泥岩、细砂岩,硬度系数f=4;煤层伪底板为泥岩,底板为第8层石灰岩,结构致密坚硬,厚约6.2 m,硬度系数f=6.5。本研究以该工作面沿空动压巷道(12306轨道巷)为例,结合实测成果对该巷道变形特征进行分析,针对原有支护方案存在的不足进行优化设计。

1 12306轨道巷支护结构及变形特征

1.1 巷道支护结构

12306轨道巷(图1)原采用锚网+钢筋梯作为永久支护,支护材料为φ18 mm×1 800 mm等强金属螺纹锚杆、树脂药卷以及菱形网,菱形网采用相互连扣的连接方式,用钢带压边,钢带采用2根φ12 mm圆钢焊接而成,纵向安装。顶板锚杆间排距为800 mm×900 mm,帮部锚杆间排距为800 mm×900 mm。顶板支护紧跟迎头,并在前探梁安全支护下及时打锚杆,锚杆距离迎头不大于900 mm,并及时凿掉浮矸。

图1 某矿12306轨道巷位置示意

1.2 巷道变形特征

1.2.1巷道支护结构破坏特征

通过现场考察发现,12306轨道巷在初期掘进过程中稳定性较好,随着12302工作面开采,受动压影响,围岩与支护体发生变形、破坏,甚至出现片帮问题。巷道支护结构破坏特征主要表现为:①受12302工作面回采的影响,巷道出现片帮现象,影响巷道正常使用,顶板受力不均匀,出现不同程度下沉;②支护体破坏较严重,顶板出现离层现象,锚杆末端外露,部分区域出现“网兜”现象,肩角及巷帮中部区域部分锚杆失效,帮部钢筋梯出现弯折现象[1-4]。

1.2.2巷道围岩破碎程度与支护结构分析

为了解在原有支护结构的作用下,受动压影响巷道围岩的破碎程度,本研究采用钻孔窥视仪对巷帮及顶底板煤岩体进行观测[5-8]。具体方案为在距离12302工作面煤壁前方20,40,60,80 m处12306轨道巷巷帮两侧及顶底板分别布置4 m深探测钻孔(观测点)(图2),采用钻孔窥视仪对探测钻孔逐个进行探测,钻孔内每间隔0.2 m取1个记录点,并记录相应的观测数据。

图2 观测点布置示意

对钻孔窥视仪的探测数据(图3、图4)进行分析可知:

图3 1#观测点围岩破碎特征

(1)煤柱侧巷帮破坏深度大于实体煤侧,且煤体的破坏程度较大,煤壁前方20~60 m处巷帮煤体破碎深度逐渐减小。80 m处巷帮煤体破碎情况与60 m处基本一致,煤体破碎受采动影响较小,锚杆的初始支护强度不足,以致煤体破裂范围较大,此时两帮破碎深度已达1.8 m。

(2)顶底板岩体破坏深度与巷帮侧相似。煤壁前方20~40 m处岩体破碎深度呈减小趋势,80 m 处顶底板破碎程度与60 m处相似,即60~80 m区段内围岩受采动影响非常小。锚杆支护结构对顶板的控制效果不理想。

随着巷道围岩破碎程度逐渐增大,其承载能力不断降低[9-11]。合理有效的巷道支护体能够将巷道围岩维持在三轴受力状态,从而提高煤岩体的承载能力,将巷道破碎和围岩变形控制在正常生产可以接受的范围内[12-15]。通过对12306轨道巷围岩破坏特征进行监测分析,发现该巷道原有支护方案的不足有:①锚杆选型不合理,巷道两帮锚杆应用φ18 mm×1 800 mm等强度金属螺纹锚杆,未施加预紧力,锚杆实际作用长度小于巷帮破坏范围,无法有效发挥锚固作用;②锚杆支护密度需要优化,巷道两帮出现片帮现象,顶板出现“网兜”现象,因此有必要加大锚杆支护密度,加强巷帮及顶板的整体性;③钢筋梯安装角度不合理,钢筋梯作为支护体系的一部分,其与锚杆、锚网是互为影响的,在支护结构中,钢筋梯一般采用纵向安装方式,易与巷帮一并发生变形,同时也会影响锚杆的支护性能。

图4 2#观测点围岩破碎特征

2 12306轨道巷支护方案优选

2.1 支护方案设计

根据12306轨道巷现场监测结果以及动压巷道围岩变形的控制原则,在确保经济合理的情况下,本研究设计了如下3种巷道支护方案。

2.1.1方案Ⅰ

选用规格为φ22 mm×2 200 mm无纵筋左旋螺纹钢锚杆支护,顶板与实体煤侧巷帮锚杆端头锚固,锚杆间排距为800 mm×800 mm;右帮锚杆全长锚固,锚杆间排距为600 mm×800 mm,靠近顶板位置的锚杆与水平成20°安装(图5)。

2.1.2方案Ⅱ

选用无纵筋左旋螺纹钢锚杆支护,锚杆规格为φ18 mm×1 800 mm,顶板与实体煤侧巷帮锚杆端头锚固,锚杆间排距为800 mm×800 mm;右帮锚杆全长锚固,锚杆间排距为600 mm×800 mm,靠近顶板位置的锚杆与水平成20°安装;帮顶选用φ22 mm×4 000 mm注浆锚索,排距为2 000 mm×2 000 mm(图6)。

2.1.3方案Ⅲ

选用无纵筋左旋螺纹钢锚杆支护,锚杆规格为φ22 mm×2 200 mm,顶板与实体煤侧巷帮锚杆端头锚固,锚杆间排距分别为800 mm×800 mm、1 400 mm× 800 mm;右帮锚杆全长锚固,锚杆间排距为800 mm×800 mm,靠近顶板位置的锚杆与水平成20°安装;帮顶选用φ22 mm×4 000 mm注浆锚索,排距为2 000 mm×2 000 mm(图7)。

图5 方案Ⅰ支护示意(单位:mm)

图6 方案Ⅱ支护示意(单位:mm)

图7 方案Ⅲ支护示意(单位:mm)

此外,上述3种方案中,托盘选用规格为1 500 mm× 1 500 mm×8 mm(长×宽×高)高强度托盘,其承载能力不低于锚杆杆体的极限破断力。顶板锚杆的预紧力应不小于20~30 kN,两帮锚杆设计锚固力为80 kN。为保证支护结构具有较高的耦合性以及煤体的整体性,将钢筋梯的安装方向变为横向,采用8#铁丝编织的菱形金属网配合钢筋梯使用。

2.2 支护方案优选

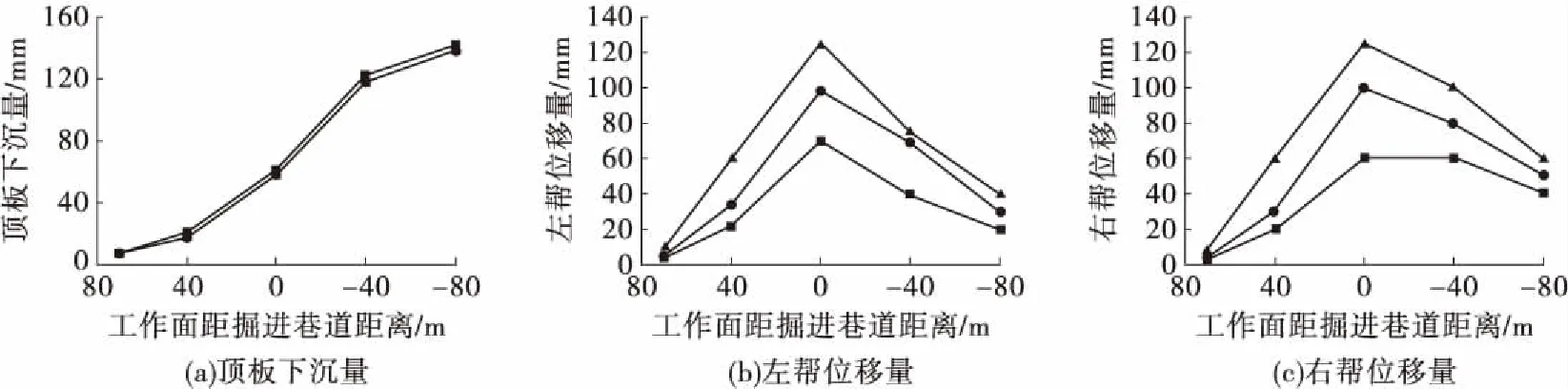

在12302工作面回采及12306工作面轨道巷掘进的复合作用下,采用上述3种支护方案后,12306轨道巷的位移变化数值模拟分析结果如图8所示。

图8 12306轨道巷位移变化特征

分析图8可知:采用3种支护方案时,12302工作面从12306轨巷前方70 m位置推进至其后方80 m 位置,巷道顶板下沉量相差较小;对于巷道两帮变形的控制效果,方案Ⅰ明显优于方案Ⅱ及方案Ⅲ。综合分析可知,方案Ⅰ对于12306轨道巷变形的控制效果优于方案Ⅱ、方案Ⅲ。

3 结 语

以某矿沿空动压巷道(12306轨道巷)为例,对该巷道的变形破坏特征及已有支护方案的不足进行了详细讨论,在此基础上设计了3种锚杆支护方案(方案Ⅰ、Ⅱ、Ⅲ)。通过数值模拟分析,认为方案Ⅰ对于巷道变形的控制效果较优,故而推荐采用该方案进行巷道支护施工。

[1]杨科,谢广祥,常聚才.煤柱宽度对巷道围岩稳定性影响分析[J].地下空间与工程学报,2009(5):991-995.

[2]奚家米,毛久海,杨更社,等.沿空掘巷合理煤柱宽度综合分析与确定[J].煤田地质与勘探,2008,36(4):42-45.

[3]张科学,姜耀东,张正斌,等.大煤柱内沿空掘巷窄煤柱合理宽度的确定[J].采矿与安全工程学报,2014,31(2):255-262.

[4]谢福星.大采高沿空掘巷小煤柱稳定性分析及合理尺寸研究[D].太原:太原理工大学,2010.

[5]王琳,李树刚,王红胜,等.沿空掘巷窄煤柱合理宽度确定[J].煤炭技术,2013,32(3):86-88.

[6]梁兴旺,王连国,何兴华,等.沿空掘巷窄煤柱合理宽度的确定[J].矿业研究与开发,2007,27(2):29-31.

[7]曲天智.深井综放沿空巷道围岩变形演化规律及控制[D].北京:中国矿业大学(北京),2008.

[8]温克珩.深井综放面沿空掘巷窄煤柱破坏规律及其控制机理研究[D].西安:西安科技大学,2009.

[9]李庆忠.综放面小煤柱留巷理论与试验研究[D].青岛:山东科技大学,2003.

[10]张农,高明仕.煤巷高强锚杆支护技术与应用[J].中国矿业大学学报,2004,33(5):524-527.

[12]王怀新,周明.高强锚杆支护材料在深井的开发应用[J].采矿与安全工程学报,2002,19(1):30-31.

[13]沈绍学.锚杆支护理论探析[J].科技创新导报,2008(25):90-91.

[14]何满潮.中国煤矿锚杆支护理论与实践[M].北京:科学出版社,2004.

[15]桂宝军.煤矿井下软岩巷道支护措施[J].现代矿业,2016(8):232-233.