宣钢连铸机大包回转台电气控制系统的优化改造

武 跃

引言

宣钢第二钢轧厂连铸机于2010年11月份投产,配有两台12机12流小方坯连铸机,而大包回转台作为连铸机钢坯铸造的重要设备,可以实现钢包的异跨转换。大包回转台一般具有两个工作臂,即浇钢位臂和接钢位臂。操作工将天车吊放好的钢包转到浇钢位进行浇筑动作,而在浇筑位已经浇筑完毕的钢包则转到接钢位,通过天车调走,待精炼冶炼下一包,循环开展。大包回转台正常旋转对钢坯浇筑起到绝对性作用,是钢坯浇筑正常开展的基础,但是在宣钢第二钢轧厂连铸机浇筑过程中,大包回转台偶遇突然转动的情况,这样对岗位操作工及设备将会造成严重后果,为此对大包回转台电气控制系统进行优化改造,以改善此类事件的发生。

1 改造的必要性

宣钢第二钢轧厂150 t炉区1#连铸机于2010年11月正式投产使用,其采用AB公司PLC控制系统及变频调速驱动与液压事故驱动控制。在大包回转台正式投入使用时,曾突然出现浇筑过程中大包回转台转动情况,这样正在浇筑的水口无法及时关闭,高温钢水必然会洒落在平台上,从而引起岗位工和设备的重大灾难。[1]通过对大包回转台非计划转动造成的严重后果分析,主要是由于大包回转台的旋转操作是通过就地操作箱上的操作按钮直接操作的,整个操作行为缺少连锁保护和确认措施,使岗位人员误操作机旁操作箱成为可能。为此,本文立足于PLC自动控制技术优化改造大包回转台的电气控制回路,使其实现设备电气连锁控制,提高设备运行的稳定性和安全性。

2 改造优化的详细技术分析及方案

2.1 总体思路

针对宣钢连铸机大包回转台岗位误操作导致大包回转台非计划转动,引发的一系列设备、人员损伤。本项目利用AB-700系列变频器控制大包旋转的电气驱动,将现场操作的旋钮、按钮信号传递到PLC上,之后PLC再通过Control Net网络信号驱动大包回转台的转动。由于当前生产要求,大包回转台转动模式有两种:其一高速转动模式60 s内转动180°;其二低速转动模式150 s内转动180°。大包回转台在完成一次正常转动下通常以角度达到180°为一个周期,需要70 s。大包回转台现场操作箱上配有自动旋转旋钮(顺时针/逆时针)和手动旋转旋钮(顺时针/逆时针),若是以自动旋转模式转动大包回转台则按照先高速、后低速的模式转动;若以手动旋钮模式转动大包回转台,则按照低速模式转动。在正常生产过程中,大包回转台急停按钮处于开放状态,这样岗位人员极易误操作到手动、自动旋钮造成大包回转台非计划转动,现场操作箱缺乏可靠地保护手段。

针对这种情况,本文将在现场操作箱上添加允许转动旋钮和指示灯,对已有转动PLC程序重新修改,添加相应的电气元件,编制转动连锁条件程序。以自动控制手段完善大包回转台旋转确认,保证大包回转台在生产过程中不会因为误操作出现非计划转动的情况。[2]

2.2 技术方案

(1)现场操作箱改造

现场操作箱是岗位控制大包回转台转动的直接装置,为此改善大包回转台非计划转动的首要环节就是改造现场操作箱。通过在现场操作箱上增添自复位旋钮(回转允许),这样每当大包回转台转动时都需要给出“确认”信号,并将信号传送到PLC中。而当信号到达PLC中时,仅有120 s的时间可以进行操作,一旦程序时间到达120 s,“确认”信号自动消失,需重新转动回转允许旋钮。换言之,在岗位给出“旋转确认”信号后,岗位操作人员只有120 s时间操作大包回转台的转动,若操作时间120 s结束,“确认”信号消失,岗位需重新旋转回转允许旋转,重新给出“旋转确认”信号。这样就能保证现场操作人员即使出现误操作行为,在浇钢周期内也不会出现转动的情况。

此外,为了防止操作人员给出“旋转确认”信号后,忘记旋钮归零位,故采用自复位旋钮,并在操作箱上设置指示灯,用以表示旋钮操作状态,当信号灯状态亮时,则表明信号是经过PLC逻辑判断后的一个输出信号,如此便可继续回转台转动的后续操作,反之不可操作。

(2)大包回转变频柜改造

大包回转台的转动是通过变频器控制的,变频器发出不同频率的电压控制电机旋转,电机旋转则表现出不同的转速,从而实现电机的高速、低速转动。所以在主回路的变频器输出端增加主回路接触器(KM),这样就能利用接触器的吸合与断开实现大包回转台的转动。将接触器置于控制柜后背板上,上下端子分别接于电抗器和现场电机,并且在控制柜内增添控制接触器的中间继电器(KA)和相应的接线端子,见图1。

图1 新增主回路接触器实体图

接触器采用Schneider LC1D205型号,具有一对辅助触点(开点),将其开点动作信号输入到PLC中,与大包回转台转动控制进行连锁。这是由于当断开主回路接触器时,现场电机失电,变频器便会空载动作,这样将会对变频器造成巨大损害。所以,通过将辅助触点的信号传输到PLC中,即使主回路接触器断开时,变频器将会停止输出。如此,不单单为防止大包回转台误操作非计划转动增加一道保险,还能提高变频器的使用寿命。

(3)PLC柜内改造

为了保证大包回转台现场操作箱旋钮和指示灯的正常工作,从PLC的PC0柜引出一根控制电缆(7*1.5,用4芯,备3芯)到现场操作箱。同时再从PC0柜中引出一根控制电缆,联接大包回转变频控制柜,从而实现中继的控制及接触器辅助点的信号传输。

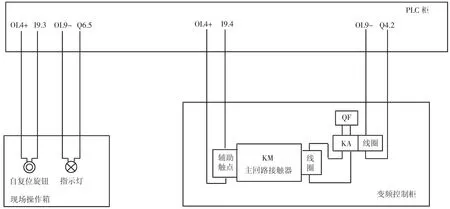

完成PLC柜内线缆铺设工作后,在PLC系统上增加2个数字量输入点I9.3、I9.4和2个数字量输出点Q4.2、Q6.5。其作用分别是现场回转允许旋钮、接触器辅助触点和中间继电器线圈控制、现场回转允许指示灯。

(4)程序编制

利用AB公司的Logix5000软件编写程序,对已有大包回转台程序(LadleTurrent_control进行相应连锁程序的编制。如下所示:

通知现场岗位人员将控制旋钮旋转到“允许”工作位上,旋钮实现自复位功能;

旋钮自动开点接触后,PLC输入模块的接收到输入信号,I9.3处于位置1;

PLC系统开始程序逻辑判断,给出大包回转台“允许”转动信号Q4.2;

“允许”信号Q4.2作用到中间继电器,中继吸合,主回路接触器线圈得电;

主回路接触器线圈得电,辅助触点开点闭合,辅助点闭合信号传输到PLC输入模块相应通道I9.4;

PLC对输入通道I9.4信息分析后,输出“允许”信号,到达现场操作箱指示灯Q6.5,指示灯状态亮。

PLC系统接收到主回路辅助触点信号后,大包回转台转动连锁系统开启,这样能够确保接触器不吸合状态下,大包回转变频器无输出,避免了变频器空载运行损害变频器。

在旋转信号给入的120 s内,信号持续有效。120 s后,大包回转“允许”信号Q4.2消失,继而中继线圈、接触器线圈相继断开,现场操作箱指示灯由亮变灭。此时,岗位操作人员的任何操作都无法转动大包回转台,大包回转台处于“停止”状态。

由于本次程序编制上,新加入2个数字量输入点I9.3、I9.4和2个数字量输出点Q4.2、Q6.5,而且在程序上添加120 s的延时控制程序,岗位操作人员只能在该120 s允许操作时间内操作大包回转台,120 s过后无法控制大包回转台,若需转动需再重复以上操作。[3]这样就确保了大包回转台在浇钢的40 min内不会因为岗位的误操作导致大包回转台非计划转动情况的发生。

整个回转台改造的控制系统如图2所示。

图2 控制系统结构图

3 实施效果

本次对宣钢第二钢轧厂大包回转台电气控制系统的优化改造,从现场操作箱、变频柜、PLC柜、运行程序四方面开展,完善了岗位操作流程,极大的保证了设备的安全运行,实现了大包回转台防止误操作的自动化控制,消除了设备存在的重大事故隐患。

[参 考 文 献]

[1]黄争艳.连铸机大包回转台在线监测与故障智能诊断方法研究[D].武汉科技大学,2015.

[2]刘瑞邦.板坯连铸机自动控制系统设计[D].大连理工大学,2015.