发动机活塞环-缸套低摩擦设计仿真分析

李炯,王雅萌,龚金科,刘伟强

(湖南大学汽车车身先进设计制造国家重点实验室,湖南 长沙 410082)

随着技术的革新,发动机的单位体积功率逐渐增加,随之而来的是摩擦副之间的磨损更为严重,因摩擦造成的功率损失约占内燃机机械损失的70%[1]。活塞环-缸套结构是发动机中最关键的摩擦副之一,其运行条件恶劣,长期承受高温、高压并作高速往复运动,热负荷与机械负荷大,所产生的摩擦损失约占整机摩擦损失的20%[2]。因此,从设计阶段对活塞环-缸套摩擦副的摩擦润滑规律进行研究,对各影响因素进行分析并找出最佳设计方案,对优化发动机润滑、减少磨损,提高发动机的使用性能有着非常积极的作用。

目前国内外对发动机活塞环-缸套摩擦副的润滑研究,主要从结构参数、气缸套变形、表面形貌、活塞(环)二阶运动、颗粒物、润滑油特性等方面展开。叶晓明[3]等基于平均雷诺方程和微凸体接触模型,研究了活塞环轴向高度、桶面高度及桶面偏移率的影响;Ma[4]等对比分析了活塞环在3种不同形状的缸套内的润滑性能,发现气缸套变形对活塞环缸套的润滑影响很大;Sato[5]结合活塞二阶运动分析模型对活塞环-缸套结构进行了优化分析,使该部分的摩擦损耗降低了2%;王伟[6]通过研究固液二相润滑条件下的活塞环-缸套润滑,得出固液二相润滑剂的承载能力比纯油有所提高,但会增加摩擦功耗的结论;朱敏[7]等通过理论分析与试验的方法,研究了表面粗糙度对活塞环-缸套间润滑的影响,结果表明表面粗糙度对最小油膜厚度的影响较小,但对膜厚比的影响较大。

本研究以某直列3缸汽油机为对象,研究活塞环桶面高度、切向弹力和开口间隙等结构参数对活塞环-缸套之间的润滑性能的影响。在各活塞环中,第一道气环对活塞环-缸套摩擦副的润滑性能影响最大,因此本研究重点分析了第一道气环结构参数的影响。实际运行过程中,发动机多处于中低速工况,因此在发动机整个寿命中,中低速工况下的摩擦损失占比最大,2 000 r/min是发动机常用工况,因此主要研究该工况下活塞环-缸套摩擦副摩擦损失的影响因素及优化设计。

1 活塞环-缸套摩擦副润滑分析理论基础

1.1 雷诺方程及边界条件

将活塞环在气缸套内表面的上下运动看作是一滑块加载在一固定平板上的往复运动,因此对于活塞环-缸套摩擦副的润滑分析,可以采用Patir和Cheng[8]提出的平均Reynolds润滑模型:

式中:x和y分别为活塞环轴向和径向;φx,φy为压力流量因子;φs为剪切流量因子;φc为接触因子;σ为综合表面粗糙度均方根值;μ为润滑油黏度;p为流体压力;U为活塞环相对气缸的运动速度;h为名义油膜厚度;t为时间。

该平均流量模型基于JFO边界条件,即质量守恒边界条件,由Jakobsson,Flobery,和Olsson根据油膜边界破裂和再生成处质量守恒推导得到,既给出了油膜破裂条件(见式(2)),又给出了油膜再生成条件(见式(3)),是目前最贴合实际的边界条件。

式中:n为空穴边界法向坐标;Vn为边界处的法向速度;ρc为滑油在空穴区的密度。

1.2 油膜厚度方程

名义油膜厚度h是指在不考虑粗糙度的情况下,活塞环与缸套之间的油膜厚度。而考虑表面粗糙度更贴近实际情况,活塞环-缸套表面之间的实际油膜厚度方程如下:

ht=h+δ1+δ2。

(5)

式中:δ0为活塞环桶面高度;b为活塞环轴向高度;x1为活塞环轮廓距中心位置的距离;h0为最小油膜厚度;ht为实际油膜厚度,δ1为活塞环表面粗糙度高度,δ2为缸套表面糙度高度。

1.3 活塞环摩擦力及受力分析

活塞环-缸套摩擦副的总摩擦力由两部分组成,一部分是流体黏性摩擦力,另一部分是微凸体摩擦力[9-10]:

(6)

式中:Ff为总摩擦力;FH为流体黏性摩擦力;FA为微凸体摩擦力;τH为流体黏性剪应力;τA为微凸体剪应力。

活塞环轴向受力平衡方程:

Rx+F1+Ff=F2+Mg。

(7)

式中:Rx为活塞环槽对活塞环的反作用力;F1,F2分别为活塞环上下表面的气体作用力;Mg为活塞环重力。

活塞环径向受力平衡方程:

Fg+Fe=Fz+WA。

(8)

式中:Fg为活塞环背部气体作用力;Fe为活塞环自身的弹力;Fz为活塞环与缸套之间润滑油产生的流体作用力。

2 模型及计算参数

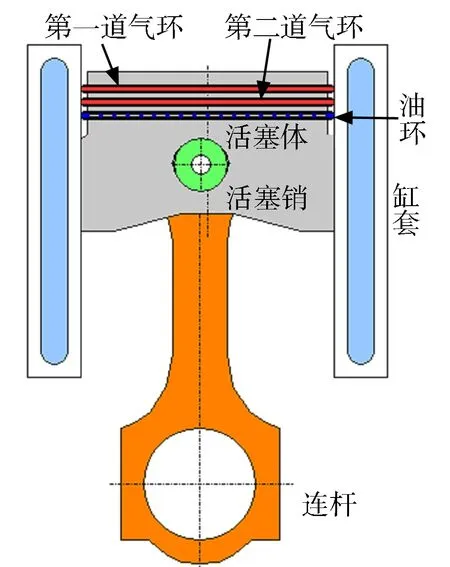

图1 活塞几何模型

利用UG建模软件,根据活塞的实际尺寸,建立了三维几何模型(见图1)。通过建立的三维模型,可以获得活塞的质心位置、转动惯量等计算所需的参数。表1列出该汽油机的主要计算参数。

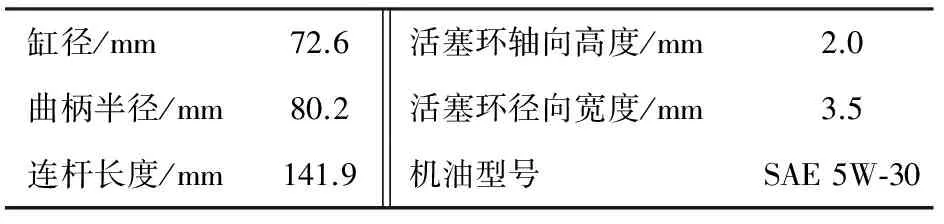

表1 发动机主要参数

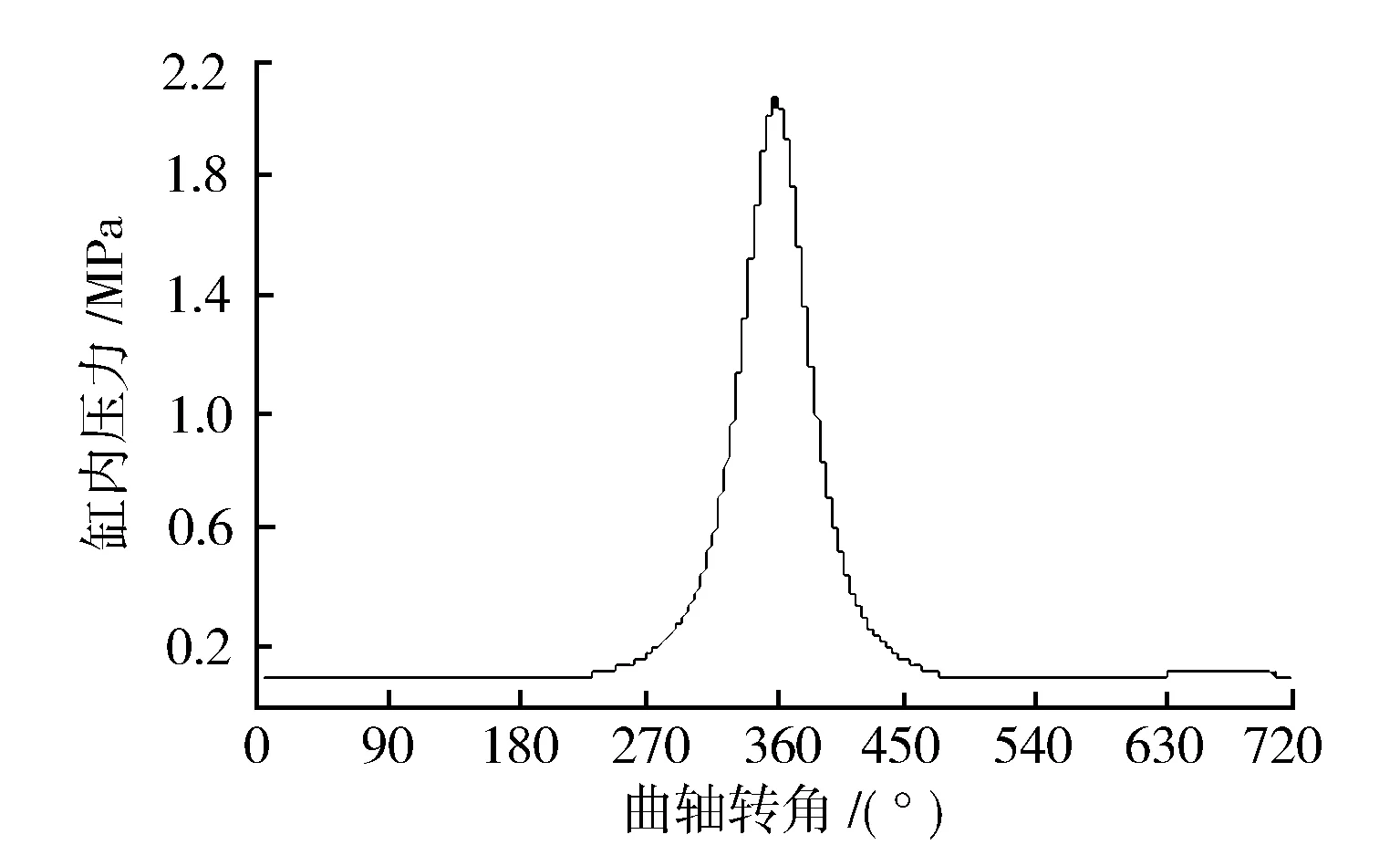

通过台架试验测得转速2 000 r/min、平均有效压力0.2 MPa时气缸内燃烧压力随曲轴转角的变化数据(见图2),以此作为模型输入。

图2 缸内压力曲线

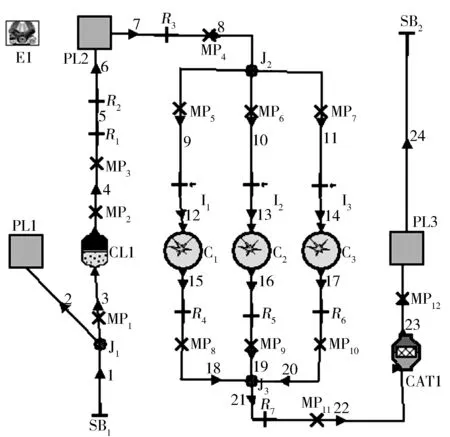

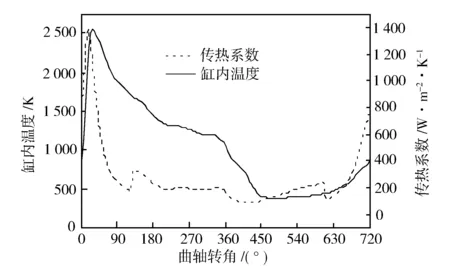

利用仿真软件建立发动机的计算模型(见图3)。利用该模型计算得到发动机的缸内燃气温度以及传热系数随曲轴转角的变化(见图4),作为计算输入数据。在仿真软件中建立了活塞环-缸套摩擦副的模拟计算模型,模型包括活塞连杆组件、两道气环、一道油环以及缸套(见图5)。

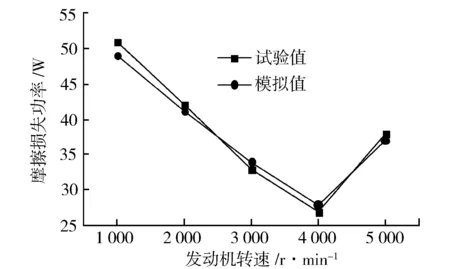

采用倒拖法测试了不同转速下的活塞环-缸套摩擦副摩擦损失功率,以验证所建立的仿真模型的正确性。试验时,控制冷却水流量为101 L/min,水温为(90±2) ℃,通过电压控制OCV阀使供油压力为0.359 5 MPa,通过恒温油车控制主油道温度为(100±2) ℃。利用电力测功器以给定转速倒拖发动机,在保持水温及油温不变的情况下,测功器的倒拖功率即为摩擦损失功率。试验值与仿真结果对比见图6。由图6可知,转速为1 000~5 000 r/min时,发动机的活塞环-缸套的摩擦损失功率的试验值与模拟仿真结果基本保持一致,且误差在5%以内,可以认为该模型具有足够的精度,可以用来模拟该发动机的实际运行工况。

图3 发动机热负荷仿真模型

图4 缸内温度、传热系数

图5 活塞组件仿真计算模型

图6 试验值与模拟值对比

3 计算结果及分析

3.1 活塞环桶面高度对油膜厚度、摩擦力、摩擦损失的影响

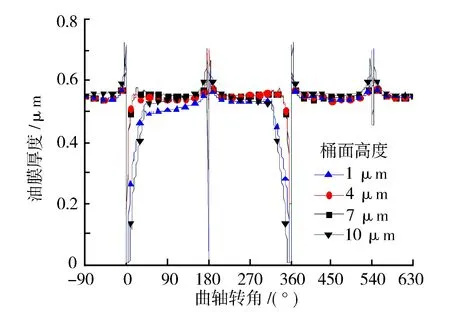

桶面高度是指活塞环桶面径向上最高点与最低点之间的差值。图7示出活塞环桶面高度对油膜厚度的影响。根据图7可知,油膜厚度的峰值出现在活塞行程的上、下止点附近,这是因为,当活塞运动到上下止点附近时,其速度最小,由于活塞环行程中刮油,此时润滑油在活塞环与缸套之间集聚量很大,因此上下止点附近油膜厚度较大。当到达上下止点时,活塞速度变为0,在反向运动瞬间,油膜厚度急剧减小,甚至为0。反向运动开始后,由于活塞环刮油,油膜厚度增加。桶面高度为1 μm时的油膜厚度明显小于桶面高度为4 μm时的油膜厚度,但随着桶面高度的增加,油膜厚度并不是越来越大,当桶面高度增加至10 μm时,油膜厚度要小于桶面高度7 μm时的油膜厚度。这是因为油膜厚度主要由活塞环的挤压效果决定,过大和过小的桶面高度都不利于活塞环挤压效应的形成,因此桶面高度存在一个较为合理的值。

图7 不同桶面高度下的油膜厚度

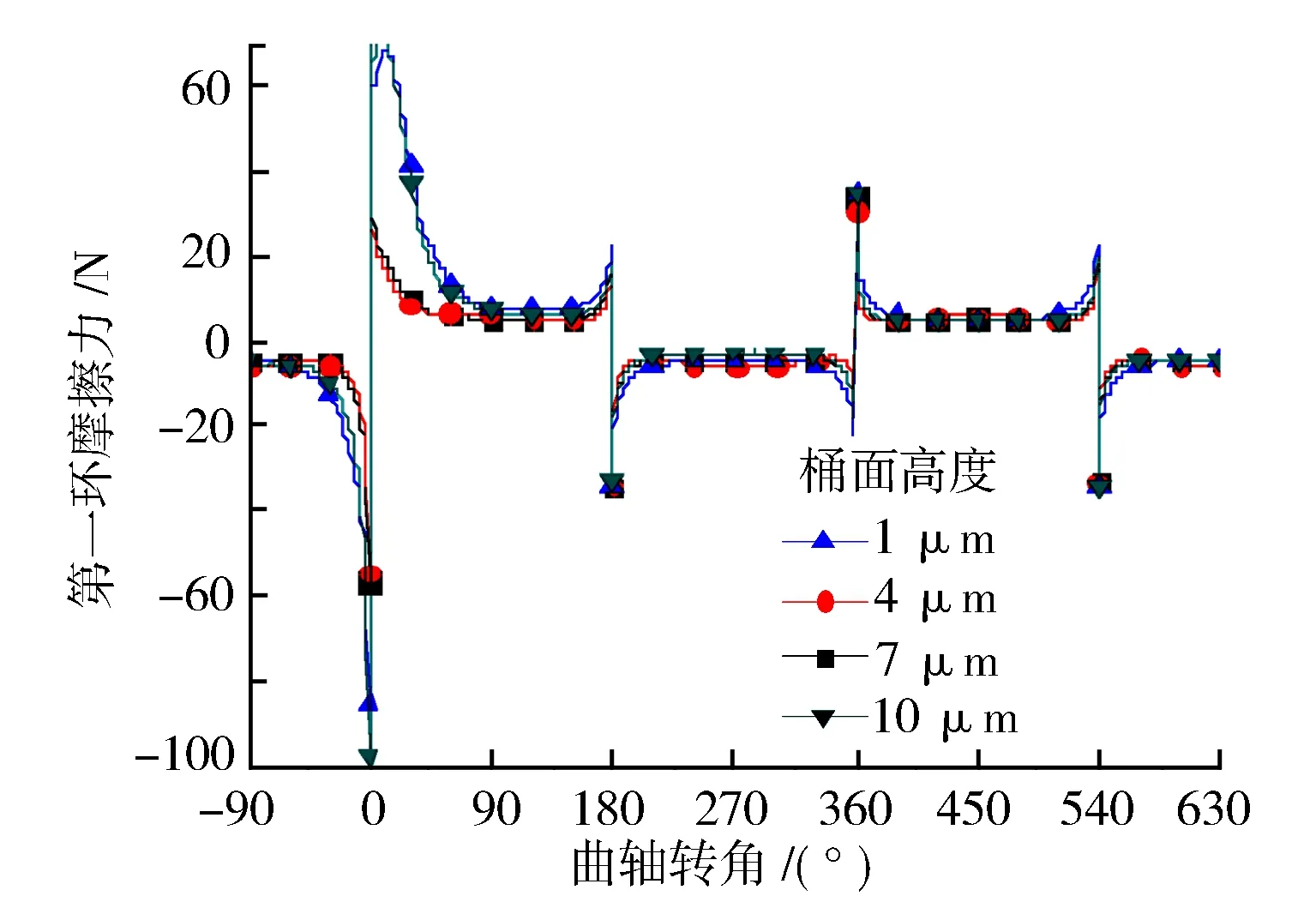

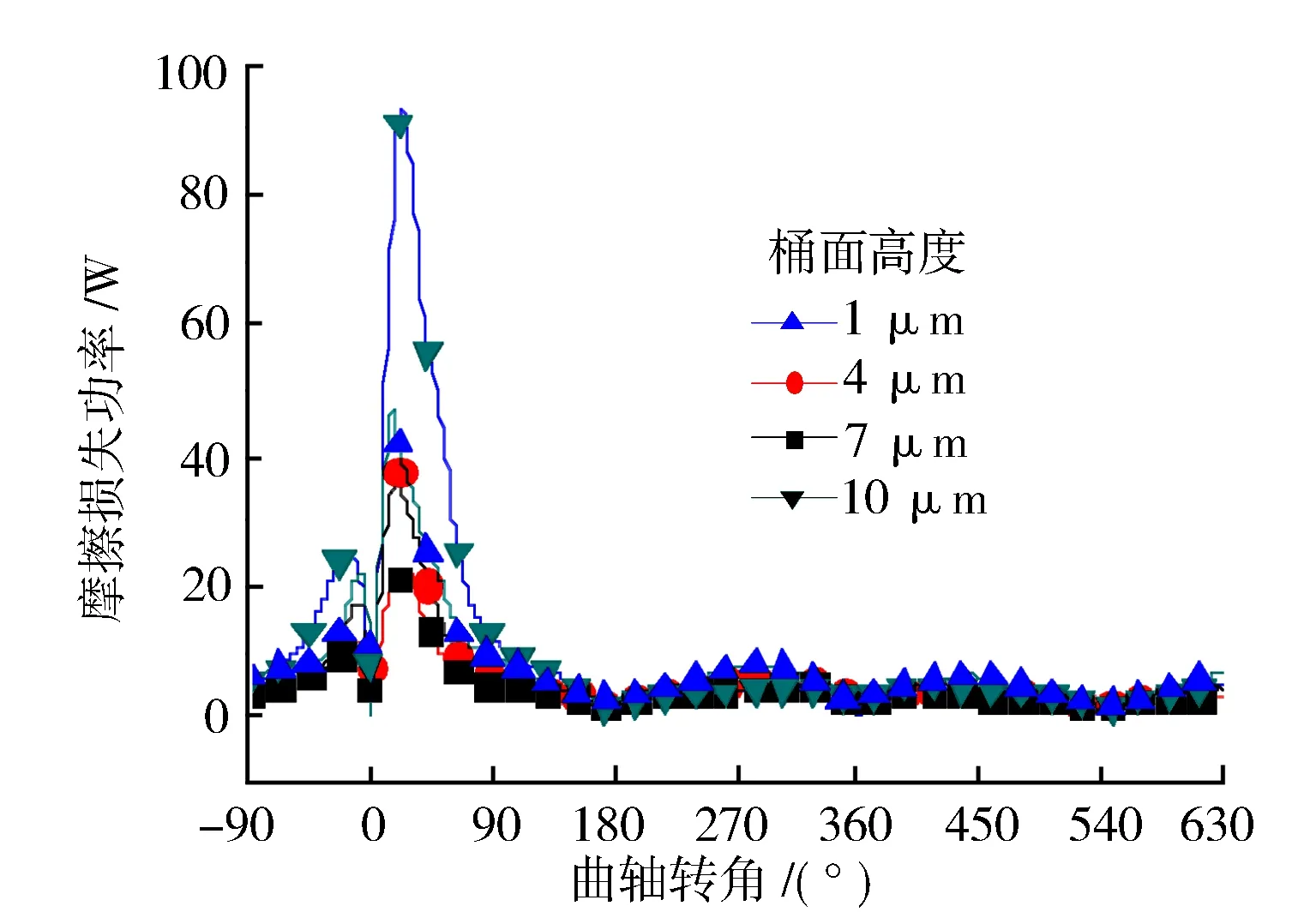

图8、图9分别示出活塞环桶面高度对活塞环-缸套摩擦副摩擦力及摩擦损失的影响。活塞环运动到上下止点附近时,速度很小,此时微凸体摩擦力为活塞环与缸套之间主要作用力,活塞环桶面高度越大,微凸体摩擦力也就越大。在活塞运动过程中,活塞环与缸套之间以流体摩擦力为主,而较小的桶面高度所产生的油膜厚度较大,因此流体摩擦力也较大。在整个活塞运动过程中,流体摩擦占主要部分,因此活塞环桶面高度较大时,活塞环缸套之间的总摩擦力较小,总摩擦损失亦较少,由图可见,桶面高度7 μm时,活塞环-缸套之间摩擦力和摩擦损失都要小于桶面高度为1 μm和4 μm时。但桶面高度过大时,活塞环与缸套之间相对面积减小,导致整个行程的摩擦损失增大,由图可见,桶面高度为10 μm时,活塞环与缸套之间的摩擦力与摩擦损失都出现不同程度增加。总体而言,在合理范围内,选择较大的活塞环桶面高度能减少活塞环与缸套之间的摩擦力及摩擦损失。

图8 不同桶面高度下的摩擦力

图9 不同桶面高度下的摩擦损失

3.2 活塞环切向弹力对油膜厚度、摩擦力、摩擦损失的影响

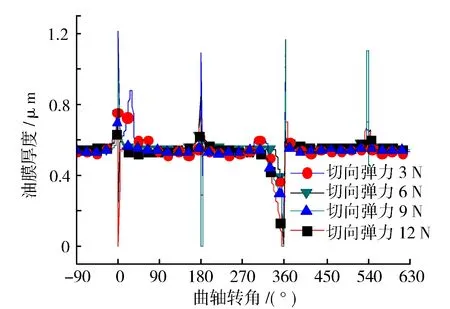

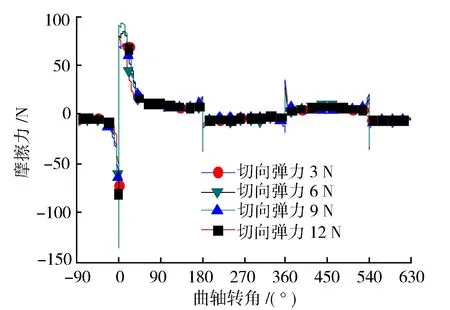

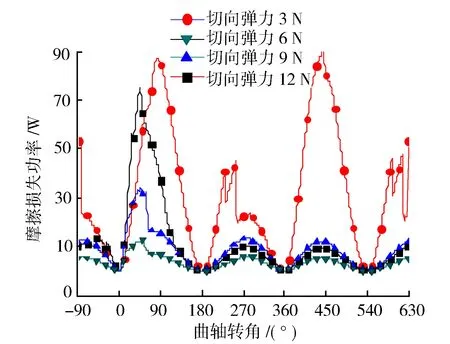

活塞环切向弹力关系着活塞环-缸套之间的密封及润滑,是活塞环的主要结构参数,合理的活塞环切向弹力对发动机平稳运行起着非常关键的作用。图10至图12分别示出第一道气环切向弹力对油膜厚度、摩擦力及摩擦损失的影响。

从图中可以看出,当切向弹力为3 N时,油膜厚度在上止点附近出现了较为明显的波动,摩擦力及摩擦损失功率值较大且波动明显。原因是切向弹力值过小,活塞环与缸套表面之间间隙过大,导致机油过度润滑,油膜过厚而不稳定,活塞环在运行过程中出现振动。切向弹力增加至6 N,活塞及活塞环的运动趋于稳定,但油膜厚度也逐渐减小,活塞环表面的润滑效果减弱,进而导致摩擦力和摩擦损相应增加。随着切向弹力的进一步增加,油膜厚度也进一步减小,而活塞环与缸套表面之间的摩擦力及摩擦损失亦逐渐增加,润滑效果逐渐恶化。因此,在保证活塞稳定运行的前提条件下,应尽可能选择小的活塞环切向弹力。

图10 不同切向弹力下的油膜厚度

图11 不同切向弹力下的摩擦力

图12 不同切向弹力下的摩擦损失

3.3 活塞环开口间隙对窜气量的影响

活塞环开口间隙对活塞环-缸套摩擦副的润滑性能影响较小,而是影响发动机气密性的关键因素,合理的开口间隙能降低高温燃气的泄漏量(即窜气量),减少发动机润滑油消耗,降低发动机积碳量,对提高发动机的动力性及经济性起着非常重要的作用。本研究所设定的开口间隙为活塞环冷态时的开口间隙,发动机工作时,活塞环在高温下出现膨胀,热态开口间隙要小于冷态设定值。

图13示出活塞环开口间隙对发动机窜气量的影响。在点火上止点附近,由于缸内压力急剧增加,漏气量急剧上升,而随后由于第一环与第二环之间的压力差升高,部分环间气体返回缸内。由图13可知,开口间隙为0.35 mm时的窜气量明显高于开口间隙为0.38 mm和0.41 mm时的窜气量,而当开口间隙继续增加至0.44 mm时,窜气量反而有所升高。这是因为,开口间隙为0.35 mm时,在上止点处点火后,汽油急剧燃烧导致缸压迅速上升,在开口处,节流作用使得环上下表面之间压力差变大,大量高温高压气体从间隙处泄漏;随着开口间隙的增加,活塞环节流作用被抑制,气体流量开始下降;而当开口间隙继续增加至0.44 mm时,间隙过大,导致气体流量增加。因此活塞环开口间隙存在一个合理的取值范围,该发动机开口间隙为0.38~0.40 mm最为合适。

图13 不同开口间隙下的窜气量

4 结论

a) 在发动机整个循环过程中,较大的活塞环桶面高度能减小总体摩擦力,降低活塞环-缸套之间的总摩擦损失,提高发动机效率;

b) 在保证平稳运行的基础上,应尽可能减小第一环的切向弹力,以增加油膜厚度,减小摩擦损失;

c) 冷态开口间隙对活塞环-缸套摩擦副的润滑及磨损影响较小,主要影响窜气量,过大和过小的开口间隙都会造成较大的窜气量,从而降低发动机的性能。

参考文献:

[1] 王康,周岳康.内燃机曲轴轴承摩擦功损研究[J].上海汽车,2009(10):5-6.

[2] Bedajangam S K,Jadhav N P.Friction Losses between Piston Ring-Liner Assembly of Internal Combustion Engine:A Review[J].International Journal of Scientific and Research Publications,2013,3(6):1-3.

[3] 叶晓明,蒋炎坤,张毅,等.结构参数对活塞环润滑性能影响的分析[J].车用发动机,2007(4):19-22,26.

[4] Ma M T,Sherrington I,Smith E H. Development of a detailed model for piston-ring lubrication in IC engines with circular and non-circular cylinder bores[J].Tribology International,1997,30(11):779-788.

[5] Sato K,Fujii K,Ito M,et al.Application to engine development of friction analysis by piston secondary motion simulation in consideration of cylinder block bore distortion[C].SAE Paper 2006-01-0428.

[6] 王伟,刘焜,焦明华,等.活塞环-缸套固液二相润滑研究[J].内燃机学报,2005,23(2):176-181.

[7] 朱敏,谢伟松,何振鹏,等.结构参数对活塞环-缸套系统润滑的影响[J].内燃机车,2011(11):22-30.

[8] Patir N,Cheng H S.Application of average flow model to lubrication between rough sliding surfaces[J].Transaction of ASME,Journal of Lubrication Technology,1979,101(2):220-230.

[9] 桂长林,刘琨.表面粗糙度对发动机活塞环-缸套润滑状态及摩擦功耗的影响[J].机械工程学报,1992,28(1):91-97.

[10] Richardson D E. Review of power cylinder friction for diesel engines[J].Journal of engineering for gas turbines and power,2000,122(4):506-519.