车用发动机润滑系统最低润滑油供给量研究

倪计民,金文华,李国庆,李佳琪,白炳仁

(同济大学汽车学院,上海 201804)

润滑系统是发动机的重要子系统之一,它不仅为发动机运动部件的摩擦表面提供压力和流量合适的润滑油,还对关键零部件起冷却、除锈和密封的作用。在发动机传统开发过程中,一般将润滑系统的重点放在关键零部件的开发上,在总成开发成功和整机装配完成后通过主油道压力评估润滑系统性能。这种研究方法的不足之处在于零部件、总成到系统只是简单的经验组合,定性的成分多,系统性能差,优化改进的效率低,而且很难获得量化的参数[1]。以往研究中针对润滑系统油量需求的确定在国内鲜有学者作过计算分析,在实际应用中确定合理供油量的问题上依然偏向保守设计,存在供油量过大的问题。本研究在保证润滑系统润滑油压力和流量合理分布以及发动机关键零部件可靠工作的前提下,通过仿真计算,确定发动机润滑系统所需求的最低润滑油供给量,该计算结果可为可变排量机油泵的设计提供边界条件,以保证润滑系统供油量和发动机实际需求量匹配,从而最大程度地减少功耗,起到节能减排的效果。

1 模型建立

发动机润滑系统的重要部件包括轴承、凸轮和挺柱,本研究对以上各用油部件分别建模,计算各部件单独压力需求后,再结合润滑油在管道中的流动损失,最终计算出发动机主油道的实际压力需求,为润滑系统设计提供理论依据。

1.1 润滑系统油路模型

本研究中某发动机润滑油系统主要包括机油泵、调压阀、滤清器、轴承、VVT结构、液压挺柱及油道等部分,其回路示意见图1。其中,VVT结构为该发动机的特殊结构,它依靠润滑油压力的驱动来实现进排气凸轮轴相位的调整。

图1 发动机润滑系统回路示意

基于参考机型结构建立了Flowmaster润滑网络模型。该模型可以分为三部分,包括供油子系统、输油子系统和泄油子系统。供油子系统主要为润滑油路提供压力和流量,主要包括机油泵等部分;输油子系统主要包括各个油道、滤清器和调压阀等部件,在这些部件处会产生相应的压力损失;泄油子系统主要由轴承、液压挺柱及VCT系统组成,该部分将会有润滑油流进和流出,流出的润滑油将重新返回油底壳,从而形成了润滑油流通的整条回路。

1.2 轴承动力学模型

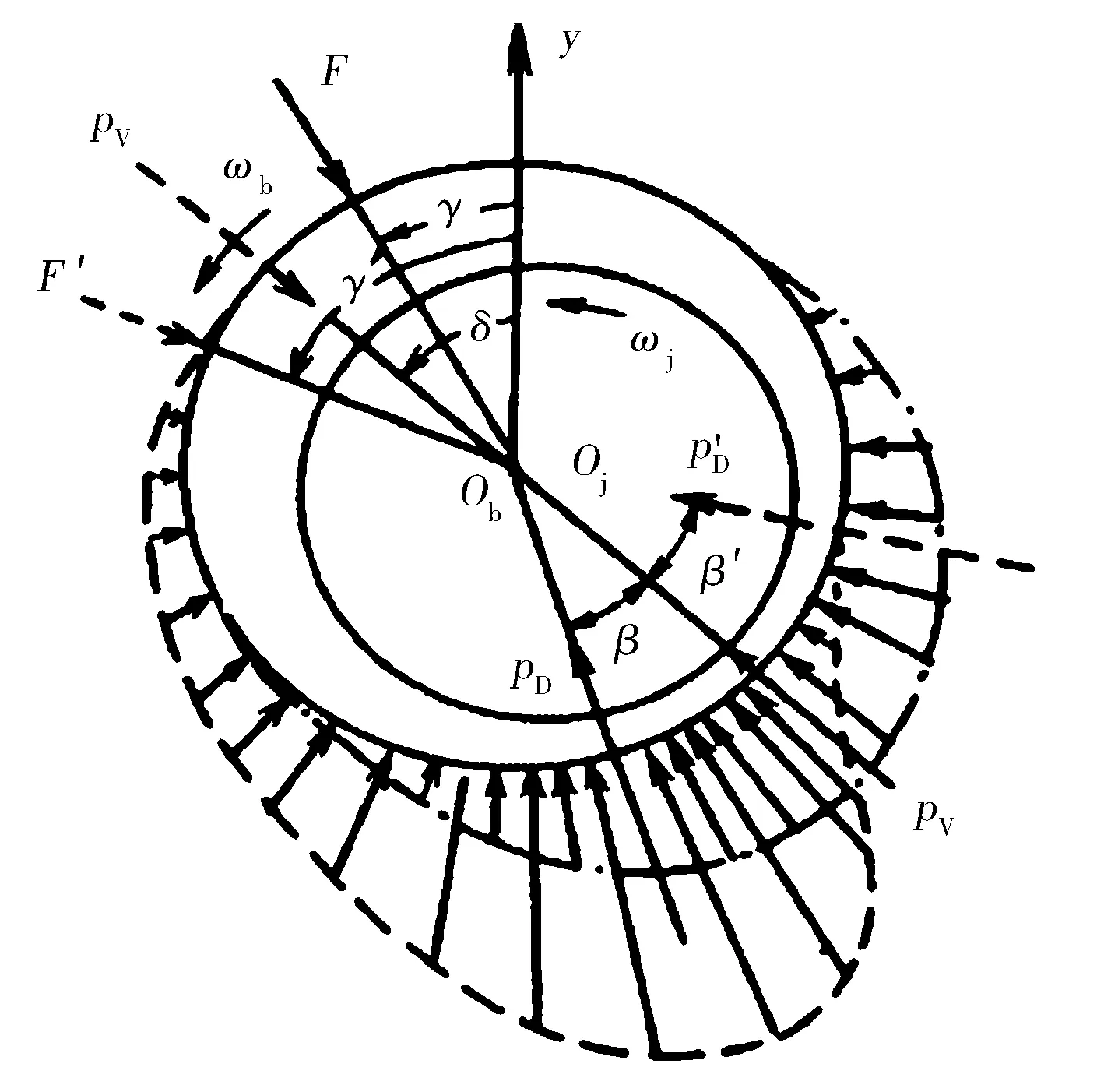

为保证连杆轴承和主轴承在常用工况下处于液体润滑状态工作,需对其结构进行理论设计,最小油膜厚度是决定轴承工作可靠性的关键因素,其出现位置的范围愈大,轴承的损坏概率愈大[5]。因此,轴承动力学模型的构建思路是:首先,通过对连杆轴承和主轴承受力分析,求解获得轴承载荷数据;在此基础上,根据Holland法计算求解轴承的轴心轨迹,计算得到轴承最小油膜厚度。图2示出轴承物理模型的受力关系示意。

图2 轴承动力学模型

Holland法将轴颈的旋转运动和挤压运动分开计算,按各自的边界条件分别求解,然后将旋转运动产生的承载力与挤压运动产生的承载力矢量相加并与外载荷平衡,从而建立载荷与轴心运动速度和轴心轨迹之间的关系。根据受力平衡关系可得:

F·sin(δ-γ)=pDsinβ,

(1)

F·cos(δ-γ)=pDcosβ+pV。

(2)

(3)

(4)

(5)

在时间间隔 Δt之后,根据式(6)和式(7)计算轴心新位置。

(6)

(7)

逐点求解,便可以得到轴心轨迹。

根据式(8)可计算出最小油膜厚度:

Hmin=(1-εmax)·D/2。

(8)

1.3 VVT系统及液压挺柱润滑压力计算模型

本研究的VVT系统主要由发动机电控单元、VVT相位驱动器以及润滑油压力控制阀构成。VVT系统所需最高润滑供油压力由气缸压力决定:

(9)

式中:poil为供油压力;pe为等效气缸压力;C为凸轮系数;n为凸轮个数;A为VVT执行器等效作用面积;l为等效作用力矩。根据供应商要求,在转速为1 200 r/min时,VVT调压压力不低于0.15 MPa。根据该力矩的平衡关系可以计算出发动机在不同转速下的润滑油压力。

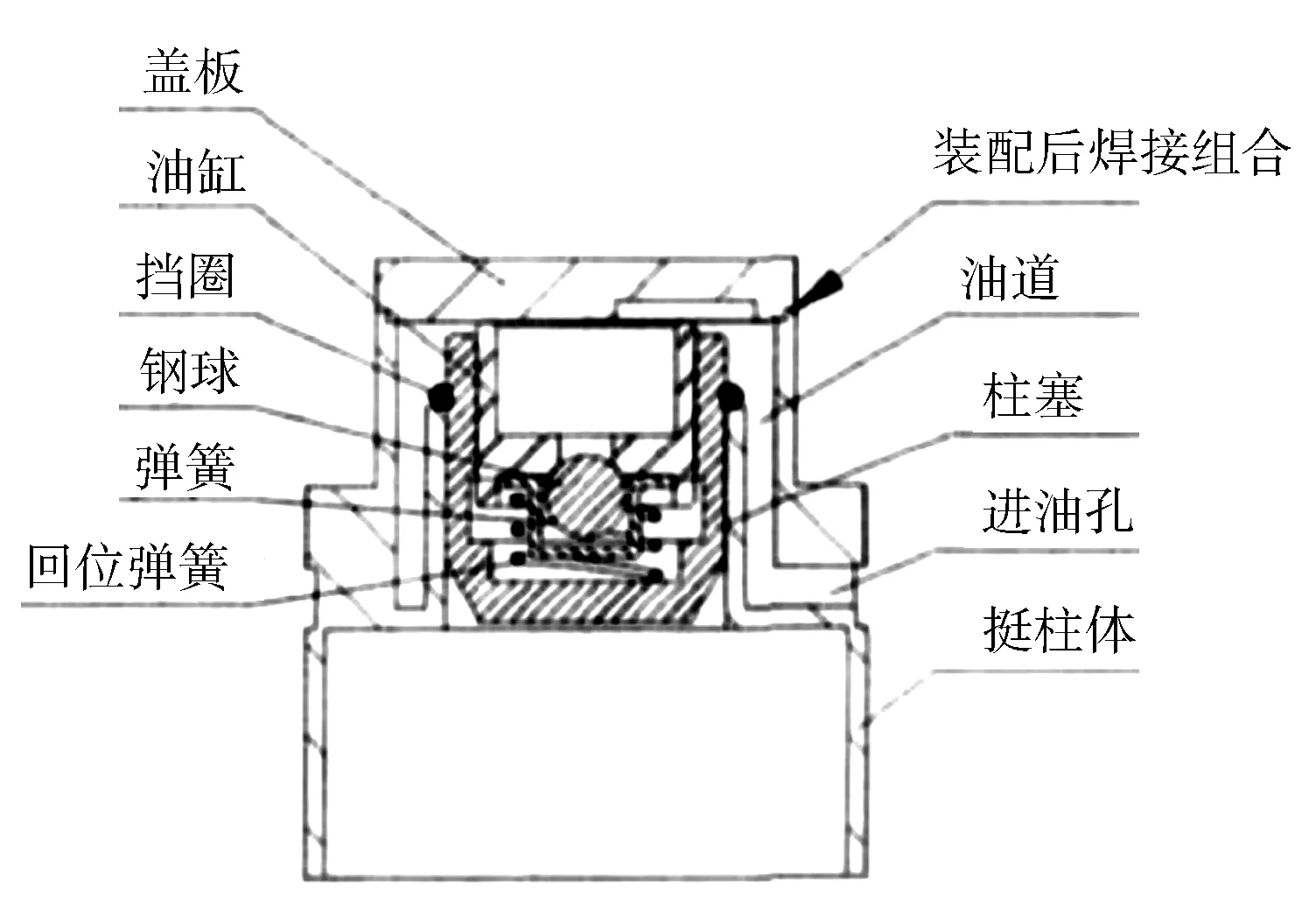

液压挺柱结构见图3。规定液压挺柱正常工作的最小压力为0.05 MPa,为保证所有液压挺柱正常工作,需考虑并计算润滑油从主油道到末端液压挺柱处的压力损失,保证油道末端液压挺柱的入口润滑压力为合理值。

图3 液压挺柱结构示意图

2 计算结果及分析

2.1 润滑系统油路模型计算结果

采用主油道压力试验测量数据对搭建的发动机润滑系统模型进行标定,在模型中计算不同转速下的主油道压力时,润滑油温度设置为主油道压力试验中获取的润滑油温度值。最终主油道压力试验值和计算值的对比结果见表1。

表1 发动机主油道压力计算值与试验值对比

结果显示,在整个转速区域内,试验值与计算值误差均小于5%,可以满足工程计算要求,因此本模型具有较高精度。

2.2 轴承动力学模型计算结果

2.2.1轴心轨迹与最小油膜厚度

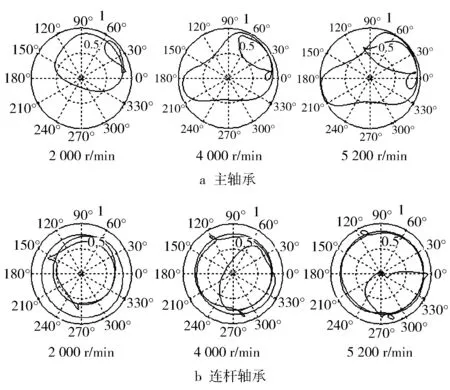

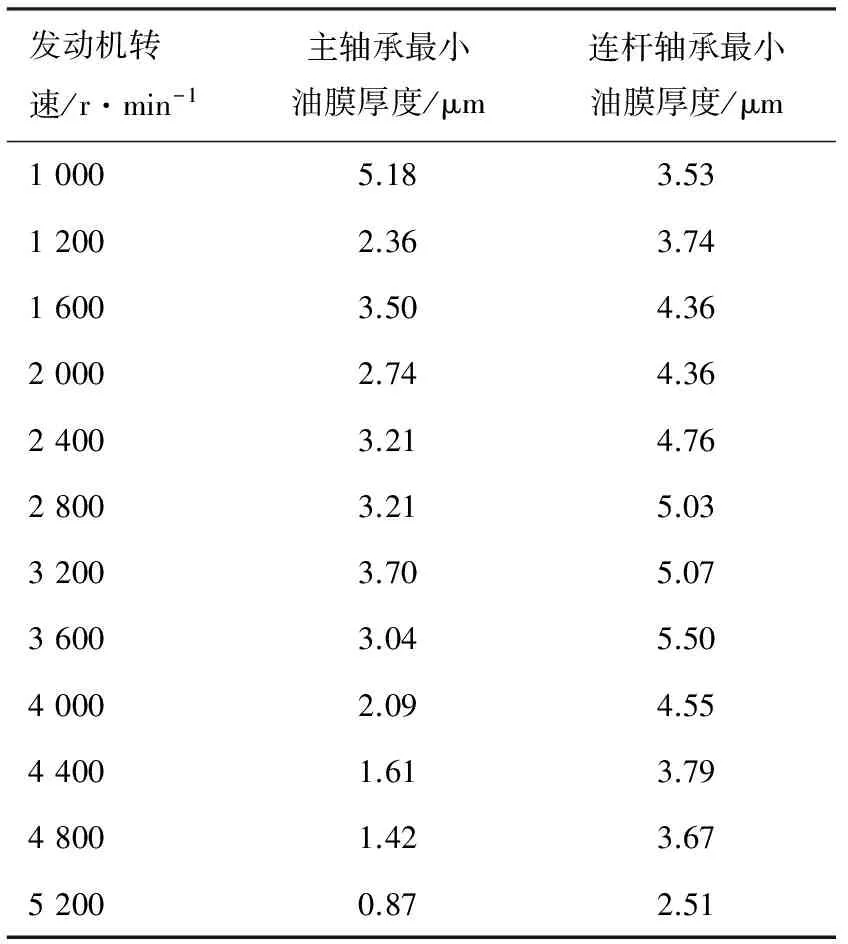

基于轴承动力学模型计算得到的主轴承和连杆轴承在2 000 r/min,4 000 r/min和5 200 r/min时的轴心轨迹曲线见图4,各转速下的最小油膜厚度见表2。

图4 主轴承和连杆轴承轴心轨迹曲线

发动机转速/r·min-1主轴承最小油膜厚度/μm连杆轴承最小油膜厚度/μm10005.183.5312002.363.7416003.504.3620002.744.3624003.214.7628003.215.0332003.705.0736003.045.5040002.094.5544001.613.7948001.423.6752000.872.51

根据轴承润滑机理,可以膜厚比作为指标对轴承润滑状态进行判断。膜厚比是指润滑油最小油膜厚度与轴承轴颈表面粗糙度均方值的比值,该均方值可通过式(10)计算。

(10)

式中:σ1为轴承表面粗糙度;σ2为轴颈表面粗糙度。

当轴承处于弹性流体润滑时,膜厚比一般为3~4,认为此时轴承工作完全可靠;当轴承处于边界润滑状态时,膜厚比一般为1~3,认为轴承可正常工作。本研究文中主轴承、连杆轴承和相应轴颈的表面粗糙度均为0.3 μm。

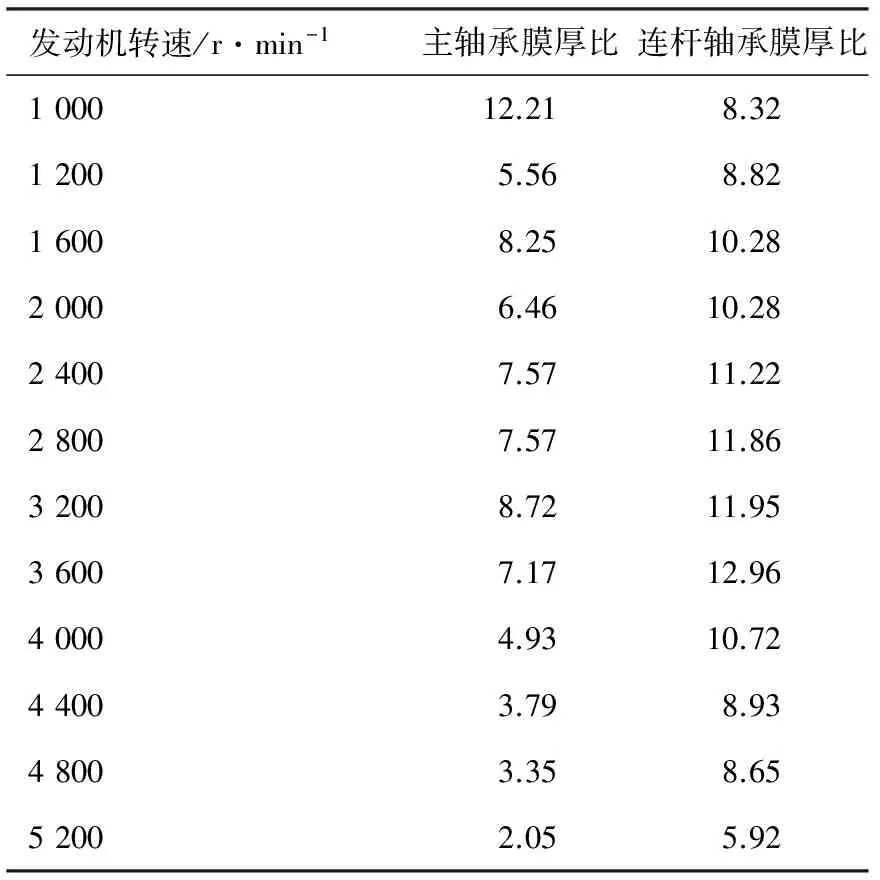

由表2可计算出主轴承和连杆轴承在各转速下的膜厚比(见表3)。

表3 轴承膜厚比

从表3中可以看出,各个轴承在每个转速下的膜厚比均大于2,没有出现干摩擦的现象;尤其在中低转速区,所有轴承膜厚比均大于4,处于完全液体润滑状态。

2.2.2轴承最小油膜厚度影响关系分析

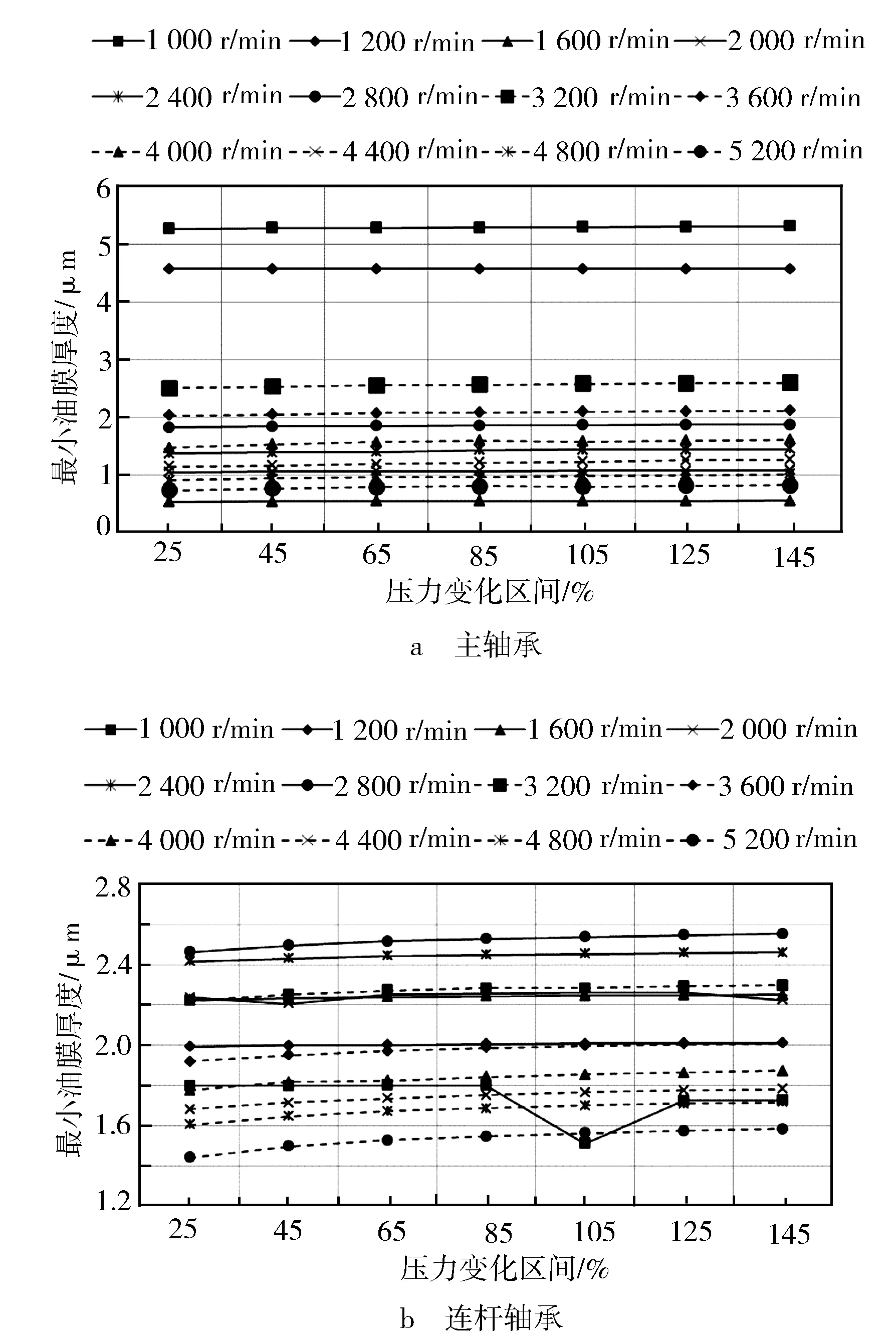

将轴承入口压力分别取为润滑系统油路模型计算所得值的25%,45%,65%,85%,105%,125%和145%,分别计算主轴承和连杆轴承在不同入口压力和转速下的最小油膜厚度值,结果见图5。

图5 润滑油压力对主轴承和连杆 轴承最小油膜厚度的影响

计算结果表明,轴承最小油膜厚度与轴承润滑入口压力之间没有显著的影响关系。出现该现象的机理可能是:轴承润滑性能计算基于雷诺方程,而建立雷诺方程的前提为轴承内部有充足的润滑油使得轴承内部产生油楔,即只要轴承入口处提供的润滑油流量大于轴承本身挤压和旋转排出的油量,轴承便可形成动压而正常工作。因此,轴承润滑入口润滑油压力对轴承最小油膜厚度影响不显著。在润滑系统设计时,在轴承稳定运行的前提下,可以不考虑轴承润口压力的影响。

2.3 VVT系统及液压挺柱润滑压力模型计算结果

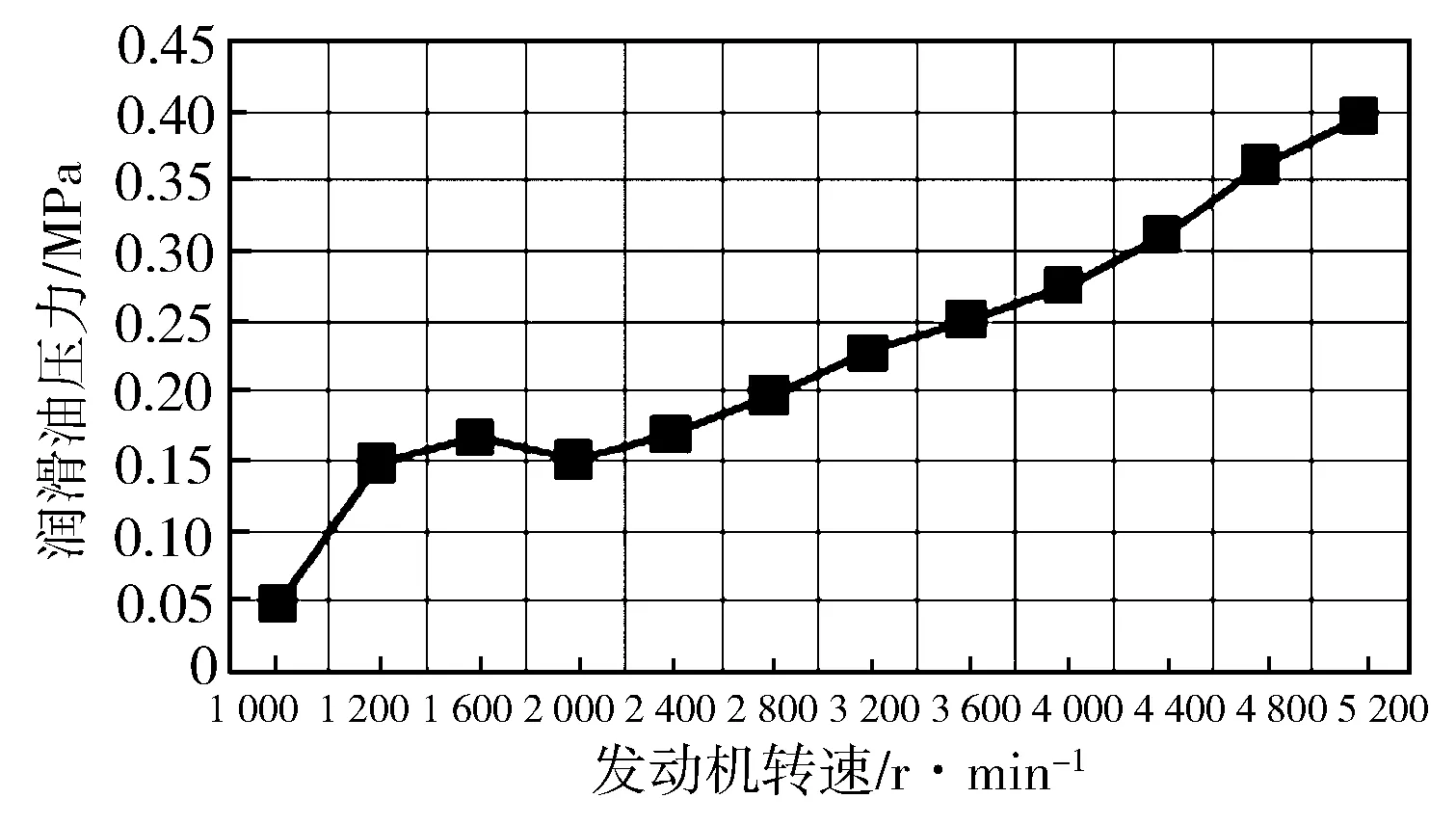

求解1.3中描述的模型,可得VVT系统在发动机不同转速下对润滑油压力的需求关系(见图6)。

图6 VVT系统在不同转速下需要的润滑油压力

在润滑系统油路模型中可计算从主油道到液压挺柱润滑油入口处的沿程损失,该计算值为0.013 MPa,加上0.05 MPa的工作压力,故在发动机所有运行工况内只要挺柱入口润滑油压力不低于0.063 MPa,就可保证挺柱正常工作。

3 发动机润滑系统最优润滑油供给计算

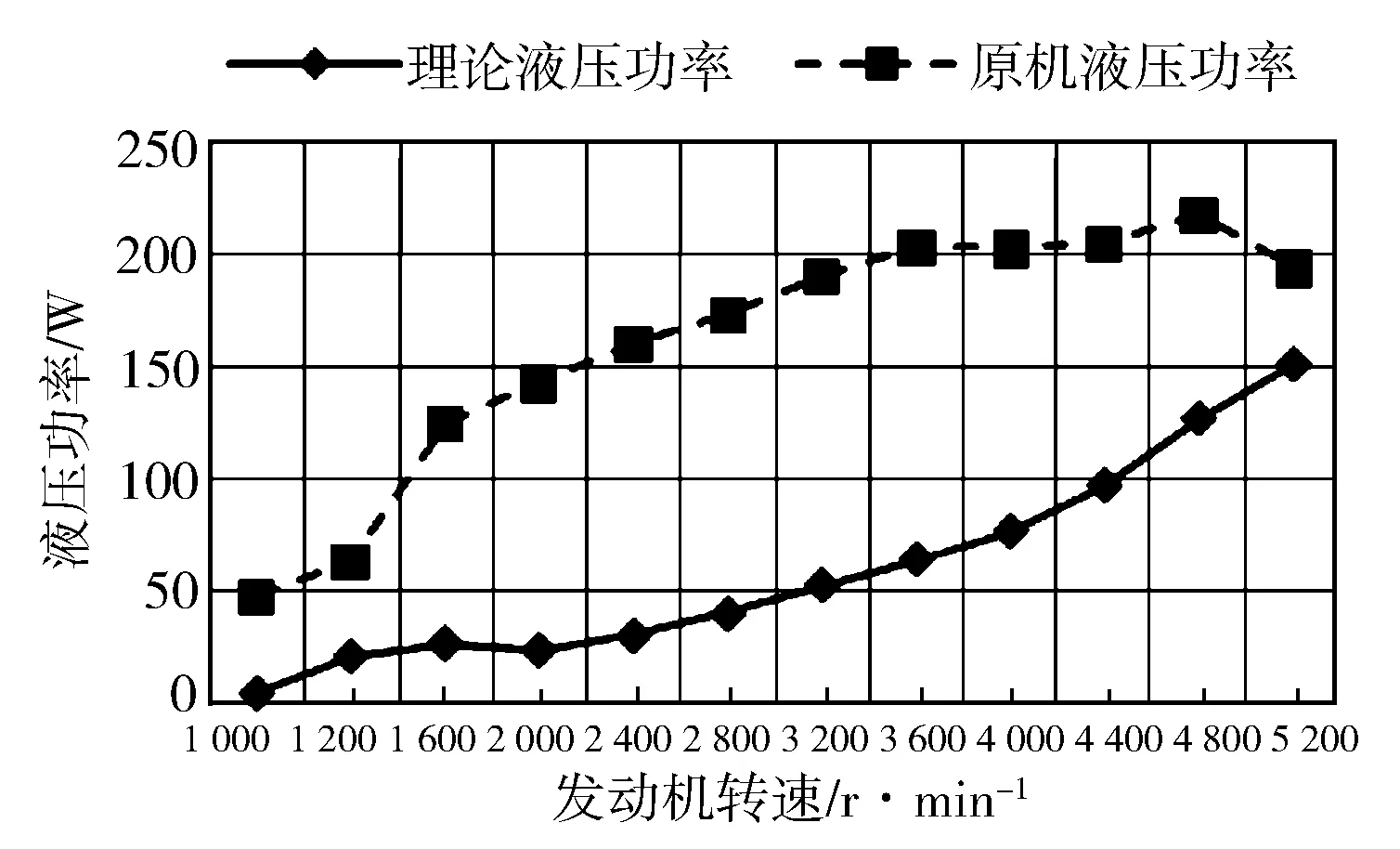

通过分析以上各模型的计算结果,可以得到如下结论:发动机运行工况内,在轴承稳定工作的前提下,轴承最小油膜厚度受润滑油入口压力影响不大,故轴承工作可靠性与主油道压力无必然联系;VVT系统和液压挺柱则在不同转速下对主油道润滑油压力有不同需求。综合以上分析,取三者最大值作为润滑系统润滑油压力需求值,利用该压力需求值借助Flowmaster重新搭建润滑油回路模型计算发动机各转速下的润滑油流量,从而获得发动机润滑系统润滑油流量的需求曲线,并求出相应的液压功率曲线。最终主油道供油功率理论需求值和系统运行功率实际测量值见图7。

图7 发动机润滑系统主油道功率计算需求值和原机实际测量值对比

对比理论液压功率值与原机液压功率后发现,理论液压功率在整个转速范围内都比原机的液压功率低,在中转速区最高减小幅度更是可达72%。随着转速的升高,该差值逐渐缩小,这也说明了发动机润滑系传统方法的特征:为了保证极限工况的安全,通常给发动机润滑系足够的设计余量,从而使得在其他转速区出现了液压功率过剩的现象。因此,为避免传统设计方法中局部功率过高的缺陷,可以基于本研究给出的理论供油曲线,并结合一定的裕量为运行边界条件,设计可变排量机油泵,从而最大程度减少发动机整体功耗,实现发动机节能减排目标。

4 结论

a) 各轴承在中低转速区处于完全液体润滑状态,在高转速区处于边界润滑状态;轴承入口润滑油压力对最小油膜厚度影响不显著,轴承工作可靠性与主油道压力无必然联系;

b) VVT系统和液压挺柱在不同转速下对主油道有不同要求,随转速升高,对主油道压力的需求随之上升;

c) 主油道润滑油压力理论需求值相对于原机润滑油压力实测值具有明显优势,若润滑系统按理论需求值进行润滑油供给时可最高减少72%的功率。

参考文献:

[1] 童宝宏,桂长林,陈华,等.发动机润滑系统的研究与进展[J].车用发动机,2007(2):5-8.

[2] 童宝宏,桂长林,陈华,等.发动机机油泵供油特性的神经网络建模[J].内燃机学报,2007,25(3):265-270.

[3] 农迅,吴锋.内燃机润滑系统管道压力分析与模拟[J].车用发动机,2001(5):24-25.

[4] 张直明,张言羊,陈兆雄.滑动轴承的流体动力润滑理论[M].北京:高等教育出版社,1986.

[5] Tao W,Yuan Y,Resh W F,et al.CFD Simulation of Connecting Rod Bearing Lubrication[C].SAE Paper 2003-01-0924.

[6] C S M,P Y H,J S.A Study on Engine Lubrication System by Optimized Network Analysis -Part I:Case Study[C].SAE Paper 2000-01-2921.

[7] Akasaka Y,Kiga S,Kobayashi M,et al.Lubrication Technology and Analysis for Variable Valve Event and Lift (VVEL) System[C].SAE Paper 2009-01-1837.

[8] Tao W,Yuan Y,Resh W F,et al.CFD Simulation of Connecting Rod Bearing Lubrication[C].SAE Paper 2003-01-0924.