某飞机起落架主机轮安装轴套损伤原因分析及解决措施

张航舟,孙继勇,宁晓东,李志愿

起落架是飞机在地面停放、滑行、起降滑跑时用于支持飞机重量、吸收撞击能量的重要部件[1]。起落架主要靠缓冲器和机轮轮胎吸收能量,两者之间主要通过轮轴连为一体,为了避免轮轴磨损增加轴套来防护。某型飞机在低速滑跑阶段轮轴轴套出现配合表面周向划伤故障,为确定故障原因,本文对轮轴划伤进行针对性分析,并给出解决措施。

1 故障基本情况

某型飞机在低速滑行过程中主起落架机轮出现隔热屏脱出现象,随后为了检查所有主机轮隔热屏的受损情况,对所有主机轮进行了拆卸,在拆卸主机轮过程时发现拆卸下的右主起落架两个机轮外侧安装轴套与其机轮内侧轴承配合表面均出现不同程度的周向划伤(手触感觉划手);左主起落架两个机轮(左外和左内)外侧安装轴套与机轮间拆卸困难,这两个轴套表面比右主起落架轴套的受损程度更为严重,并且在轴套与刹车壳体配合表面处有镶嵌的铜粉、油封与轴承端面接触处有不同程度的磨损痕迹,详见图1~图2所示。

2 机轮安装及相关结构

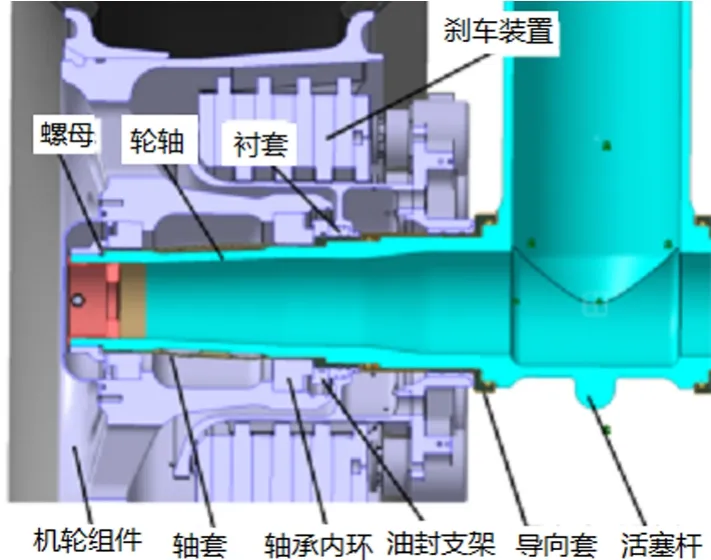

如图3所示,某型主机轮通过导向套和轴套安装在轮轴上,主机轮通过内、外两个轴承安装在轴套上,刹车装置一端通过刹车壳体安装在导向套上,一端通过刹车壳体安装在轴套上,机轮通过端面螺母拧紧固定在轮轴上,机轮内侧轴承内环止动在轴套轴肩上。轴套与内、外两个轴承的配合为间隙配合。

轴套及导向套的材料为15-5PH不锈钢,HRC36,σb=1 170±100 MPa;内、外两个轴承材质为渗碳合金钢20Cr2Ni4A,HRC62。

图3 机轮安装示意图

3 故障原因分析

首先从轴套表面损伤的情况来看,轴套损伤的部位主要集中在两处,一处损伤方向沿周向且集中出现在与轴承内环所配合的部位;轴套另一处挤伤,集中出现在与刹车壳体配合表面局部,且周向断续痕迹2道,与刹车壳体衬套的铜基配合表面对应,且其上金黄色金属应为刹车装置上安装的衬套铜基支撑上咬掉的铜基材料。为进一步确认此轴套上镶嵌的金黄色物质,对其进行分光检查,其中铜元素含量为6.9%,据查15-5PH材料入厂复验化学试验报告中铜元素含量为3.33%(AMS5659标准要求为2.50%~4.50%),因此可以断定轴套上镶嵌的金黄色物质来自于刹车装置上安装的铜衬套。

从轴套上述损伤情况看,不锈钢黏着磨损后产生的咬合损伤一般在相互运动的零件间发生,表明轴承内环和轴套之间存在一定的转动。

从油封支架端面的磨损情况看,油封支架内端面内沿圆周有较深划痕,且局部有金黄色金属粘连物,外端面外沿沿圆周有划痕,表明与其两侧接触的刹车壳体安装的铜基支撑衬套和内侧轴承内环端面均有接触并有转动产生。

再从轮轴与轴套配合表面的检查情况来看,轮轴与轴套配合表面均无明显磨损痕迹,表明轴套和轮轴之间没有产生转动。

由图3所示机轮安装及相关结构可知,机轮安装后,通过端面螺母拧紧固定在轮轴上,由于轴承外圈与轴承内圈之间的运动是滚动摩擦,而轴承内圈和轴套之间存在拧紧力矩产生的轴向压紧力和地面载荷传递的径向载荷的共同作用,理论上不会产生转动,而飞机主机轮内侧轴承内环和轴套之间却出现转动的现象。

分析引起该转动继而引起损伤的原因主要有以下几种可能情况:

(1)相关零件制造问题;

(2)安装和拆卸;

(3)轴承卡死;

(4)其他外力。

据返厂零件复查结果可知,该飞机起落架上所装的活塞杆、轴套、导向套、轴承等零件以及机轮的安装调试均符合设计图纸的要求,相关零件的材料入厂复验合格,热表处理符合设计文件要求,产品尺寸检测合格。因此排除由于生产制造所产生的轴套损伤。

对于安装和拆卸,机轮安装顺序为:先将轴套、导向套安装在轮轴上,之后将刹车装置安装在导向套上,再将包含了轴承、油封支架和旋转密封的机轮安装在一起后安装在轴套和刹车装置上,最后机轮通过端面螺母拧紧固定在轮轴上。安装时需将轴套和轴承内孔中心、机轮上的导轨与刹车装置上的导槽对齐安装,由于机轮较重,需不断沿轴向晃动机轮向内安装到位,在此过程中轴承内环与轴套之间存在一定的转动。从而使轴套表面产生损伤,继而产生咬伤,为了彻底排除此因素,厂内利用研发试验件,反复拆装机轮8次(模拟装机件拆卸次数),拆卸后检查轴套表面情况如图4所示,可见安装产生可见的轻微的环状纹路,最深处用手可感觉到由磨损产生的表面轻微的不平整,这是由于轴套材料为15-5PH不锈钢,表面硬度HRC36,与之相配的轴承材质为渗碳合金钢20Cr2Ni4A,表面硬度HRC62,两者硬度相差较大,虽未产生001架机现场轴套表面严重的咬伤现象,但在机轮拆装过程中轴套表面存在损伤的可能。

继续对轴承情况进行分析,经咨询轴承供应商,如果轴承卡死,其内部因卡死会产生高温,由此会引起轴承零件表面和内部润滑脂的变化,现轴承除磨损外其内部完好,润滑脂无变化,由此可以断定轴承未卡死。

图4 反复拆装机轮后轴套表面示意图

而后对相关的机轮结构设计进行了复查,发现刹车壳体支撑和轴承油封支架之间无间隙,双方的机轮安装接口尺寸为153±0.2 mm,而复查装机件4件主机轮安装接口尺寸均在153.05~153.09 mm之间,轮轴对应的安装接口尺寸在152.85~152.93 mm之间,机轮通过端面螺母拧紧固定在轮轴上时,机轮轴承内环应被压在轴套轴肩止动,而现在刹车壳体支撑和轴承油封支架之间无间隙,且装机件4件主机轮安装接口实际尺寸均大于轮轴对应的安装接口实际尺寸,由此机轮通过端面螺母拧紧固定在轮轴上时,机轮轴承内环并没有压在轴套轴肩上,而是通过油封支架压紧在刹车壳体上止动。而刹车装置在刹车时由于连接间隙和变形会绕轮轴微动旋转,微动旋转带动压紧的油封支架及轴承内环产生微动旋转,飞机滑行时,在不断的刹车-松刹过程下,这种微动旋转使机轮轴承内环绕外轴套产生断续的微动旋转,在地面载荷的作用下轴套和轴承内环的下半部接触部分沿周向在高挤压载荷作用下滑动,从而导致较软的轴套先是发生表面黏着磨损,而后累积产生不锈钢咬合损伤。从油封端面的损伤情况也可以验证刹车壳体绕轮轴微动旋转使刹车壳体压紧了油封端面并和其有相对转动,从而使得刹车壳体支撑铜基材料迁移至油封端面。另外由于刹车壳体支撑在轴向力的作用下发生变形,使得刹车壳体支撑抱紧了轴套,刹车壳体在刹车过程中产生的微动旋转,使得刹车壳体上的铜基材料挤压粘连在轴套上。如果安装和拆卸过程中轴套表面已产生磨痕等缺陷,也会进一步加剧轴套表面的损坏。

综上所述,此次主轮安装轴套及相关零件损伤的原因为:机轮刹车壳体支撑和轴承油封支架之间无间隙,刹车装置在刹车时由于连接间隙和变形会绕轮轴微动旋转,微动旋转带动压紧的油封支架及轴承内环产生微动旋转,在地面载荷的作用下轴套和轴承内环的下半部接触部分沿周向在高挤压载荷作用下滑动,从而导致较软的轴套先是发生表面黏着磨损,而后累积产生不锈钢咬合损伤。轴承和轴套表面硬度相差较大,在装拆过程中产生的磨痕等缺陷,进一步加剧了轴套表面的损伤。

4 解决措施

针对上述的故障原因,提出以下解决措施:

(1)机轮结构进行改进设计,在刹车壳体支撑和轴承油封之间保持一定的间隙;

(2)对轴套及相关零件进行改进设计,对与轴承和刹车壳体配合表面增加镀铬要求,增加轴套配合表面硬度和耐磨性;

(3)对机轮的安装增加油封和轴套之间的间隙检查要求,确保安装后机轮止动在轴套上。

参考文献:

[1]诺曼.斯.柯里,著,方宝瑞,译.飞机起落架设计原理和实践[M].北京:航空工业出版社,1990.

[2]高泽迥.飞机设计手册14分册[M].北京:航空工业出版社,2002.

[3]高泽 迥.飞 机 起 落架设 计 [J].航 空学报 ,1990(12):221-224.

[4]Boeing.Boeing 737 Maintenance Manual[Z].1991.

[5]王维翰.MD-82飞机设计分析[M].北京:航空工业出版社,1990.

[6]航空航天工业部科学技术委员会.飞机起落架强度设计指南[M].成都:四川科学技术出版社,1989.