船舶碰撞事故反演有限元仿真

张 磊, 赵晓博, 甘浪雄, 李 慧, 郑元洲, 周春辉

(1.武汉理工大学 航运学院,武汉 430063; 2.内河航运技术湖北省重点实验室, 武汉 430063; 3.南京海事局, 南京 210011; 4.长江航运发展研究中心,武汉 430014)

船舶碰撞事故反演有限元仿真

张 磊1,2, 赵晓博3, 甘浪雄1,2, 李 慧4, 郑元洲1,2, 周春辉1,2

(1.武汉理工大学 航运学院,武汉 430063; 2.内河航运技术湖北省重点实验室, 武汉 430063; 3.南京海事局, 南京 210011; 4.长江航运发展研究中心,武汉 430014)

目前海事事故调查主要通过询问事故当事船舶上的船员及搜集船舶航海图书资料等手段进行定性分析,不仅调查难度大,而且会造成当事双方产生纠纷。因此,客观地还原船舶碰撞过程对海事事故调查及纠纷处理而言尤其重要。以一起船舶碰撞事故为例,采用有限元仿真方法动态还原船舶瞬时碰撞姿态,将碰撞区域结构损伤的数值仿真结果与海事实际勘验结果相对比。结果表明:数值仿真结果与实际勘验结果的吻合度较高,能为碰撞事故调查起到指导作用。

船舶碰撞;有限元;仿真;碰撞姿态;结构损伤;事故调查

船舶碰撞事故往往会造成船体结构破损、船员伤亡及海洋环境污染等严重后果,且航迹不便保存[1],因此难以实现现场勘查。目前海事主管机关主要采用海事证据搜集及海事勘查与询问的方式[2]对海事事故进行调查,包括询问当事船舶船员、搜集航海图书资料及提取船载航海仪器记录的数据[3-6]。但是,定性的海事调查和分析存在较强的主观性,难免会引起当事双方的分歧和纠纷。

船舶碰撞是船体结构在巨大的冲击载荷作用下短时间内发生的复杂的非线性动态响应过程[7],目前对其进行的研究主要集中在船体结构损伤及船侧耐撞性结构设计上。有限元仿真技术因优点鲜明而得到广泛应用,但很少将有限元仿真方法应用到船舶碰撞事故调查研究中。将有限元仿真方法应用到海事事故调查中,可有效还原船舶瞬时碰撞姿态,提高传统事故调查分析方法的精度,进而有效解决海事纠纷。

为探究有限元仿真方法在船舶碰撞事故反演中的应用,以一起船舶碰撞事故为例,利用非线性动力分析软件MSC.Dytran建立船舶有限元碰撞模型,对当事船舶的瞬时碰撞姿态进行还原。

1 有限元仿真方法

采用有限元仿真方法对船舶进行有限个单元网格划分,使连续空间域离散成有限个单元,从而将连续的微分方程改写为有限阶的代数方程组;对于瞬态碰撞动力学问题,除对空间域进行离散以外,还需时间域进行离散,MSC.Dytran仿真软件对时间域的离散采用的是显式时间积分法。[8]采用有限元仿真法可从微观层面对船舶瞬时碰撞过程及碰撞损伤进行定量分析,通过对碰撞模型进行相应的调整来仿真各种碰撞姿态下的结构损伤情形,具有一个模型可反复试验的优点。

为客观还原船舶瞬时碰撞姿态,并精确反映接触过程中两船的动态响应,采用当前有限元仿真精度最高的流固耦合方法。

2 碰撞案例

2.1 事故概况

2012年1月14日17:34时,防城港籍“新海信818”轮(以下简称X轮)在将950 t煤从防城港运输至洋浦港过程中,于20°59′51.10″N,108°40′58.20″E附近海域沉没。事故发生之后,海事管理部门组织人员对X轮进行了水下勘查,确定其是受外力撞击破损,船体进水后沉没。

“桂北渔58013”(以下简称G轮)于2012年1月14日从“414海区”返回北海,于17:34时左右经过上述沉船水域。根据海事勘验结果,G轮艏柱有破损及刮痕。同时,调阅岸台AIS基站的记录数据发现,当天无其他船舶航经事故水域。

2.2 船舶资料

X轮为单机、单桨、单舵、单壳艉机型船,钢质船体,球鼻艏型船首。由X轮的船舶型线图得知,其舷墙高度为1 m,船体为横骨架式结构,全船肋骨间距为0.55 m。对比X轮的吃水及型深参数,在船舶处于满载状态时,舯部位置尚有0.65 m的干舷高度。X轮的基本参数见表1。

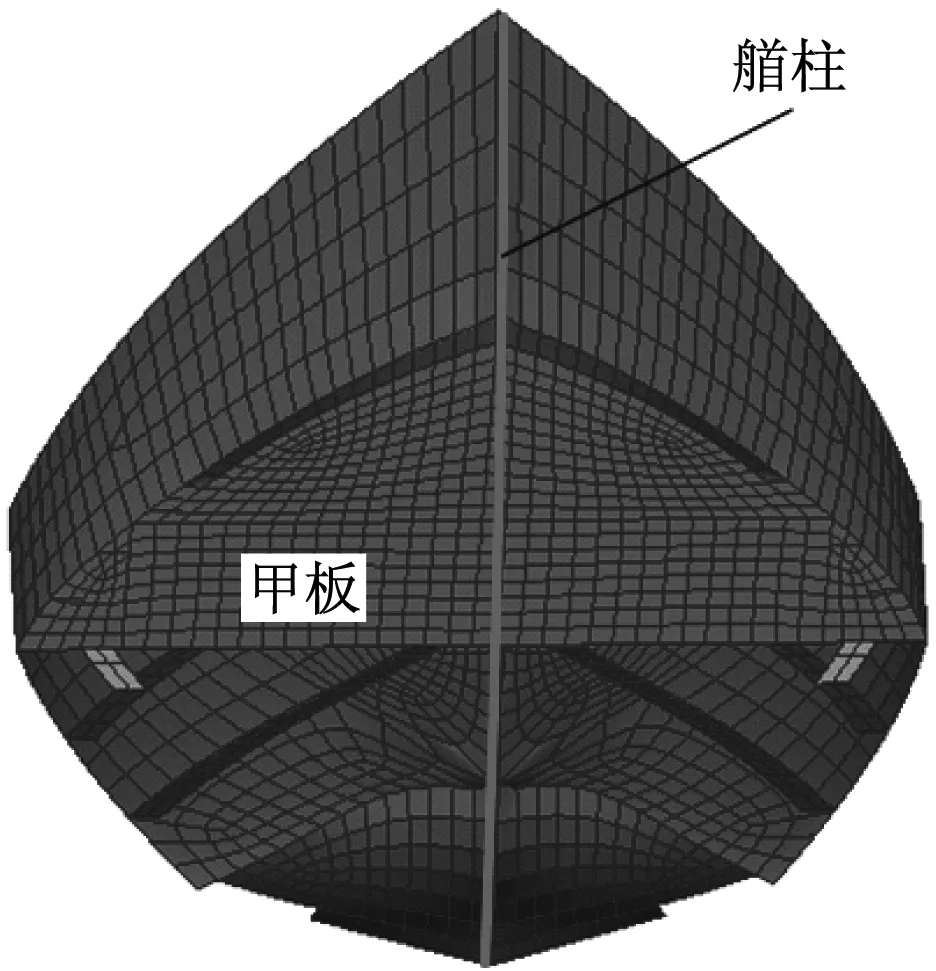

G轮为杪木质船体,杪木密度约为800 kg/m3,船体木板厚度约为35 mm,船首为前倾船首,艏柱外层包有一层厚度约为6 mm的铁皮,因此船首刚度较大。根据G轮的吃水及型深参数,当船舶处于满载状态时,舯部尚有0.75 m的干舷高度,艏柱位于水线面的高度约为1.2 m。G轮的基本参数见表2。

表2 G轮基本参数

2.3 纠纷重点

根据事故发生后两船船员的口述:G轮船员称其“看到被撞的X轮船员求救而前往X轮沉没水域,在驶近X轮的过程中,X轮进行左转操纵,致X轮右舷船侧撞在G轮船首”,即G轮是在救助过程中被X轮碰撞;而X轮船员则称“碰撞前G轮位于X轮正前偏右20°,相距200 m左右处,两船形成交叉会遇局面,X轮遂大角度向左转向进行避让,在避让的过程中两船发生碰撞”。双方证词相互矛盾,无法直接辨明真假,从而无法认定两船间责任。

对于双方的纠纷,该起事故调查的重点及难点主要表现在碰撞位置与撞击速度的确定上。

3 船舶碰撞有限元仿真

3.1 有限元模型

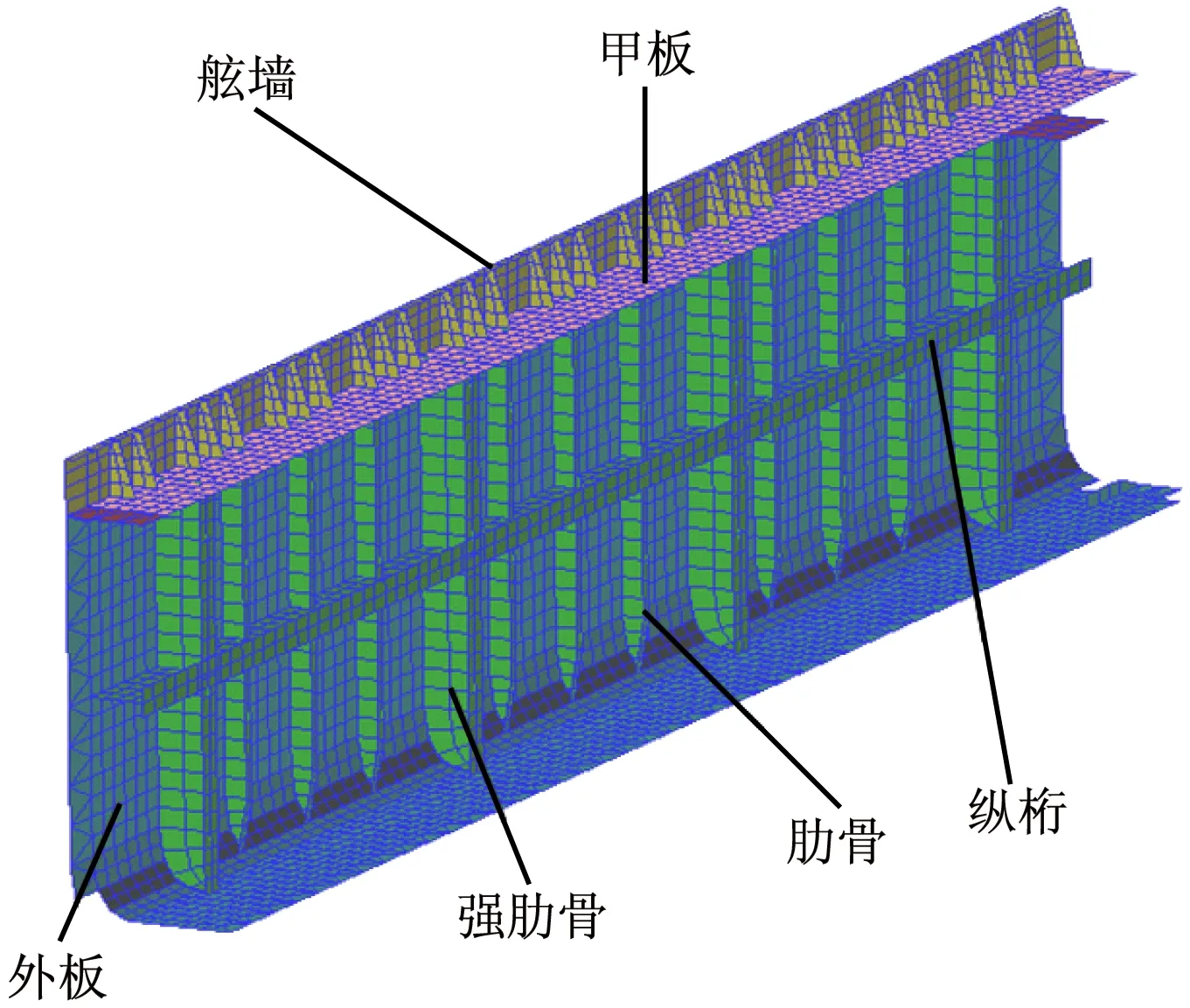

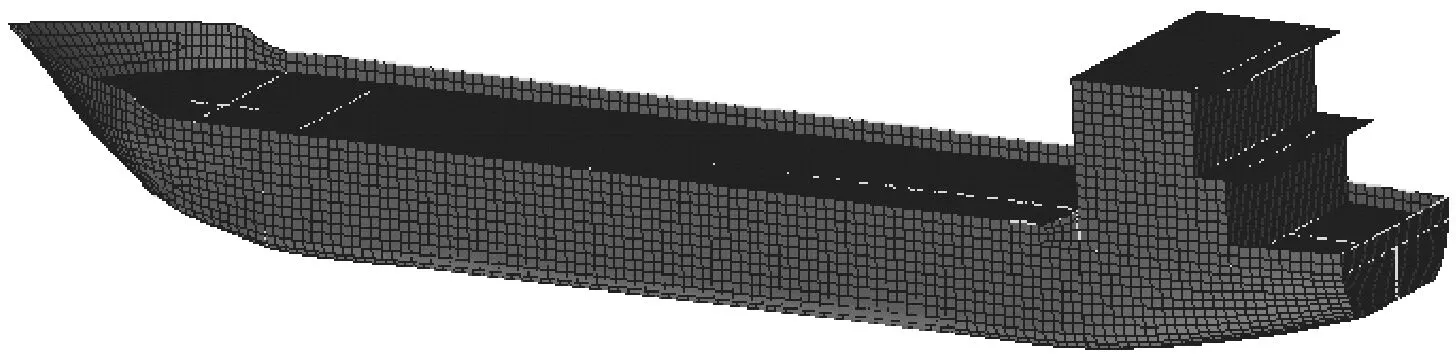

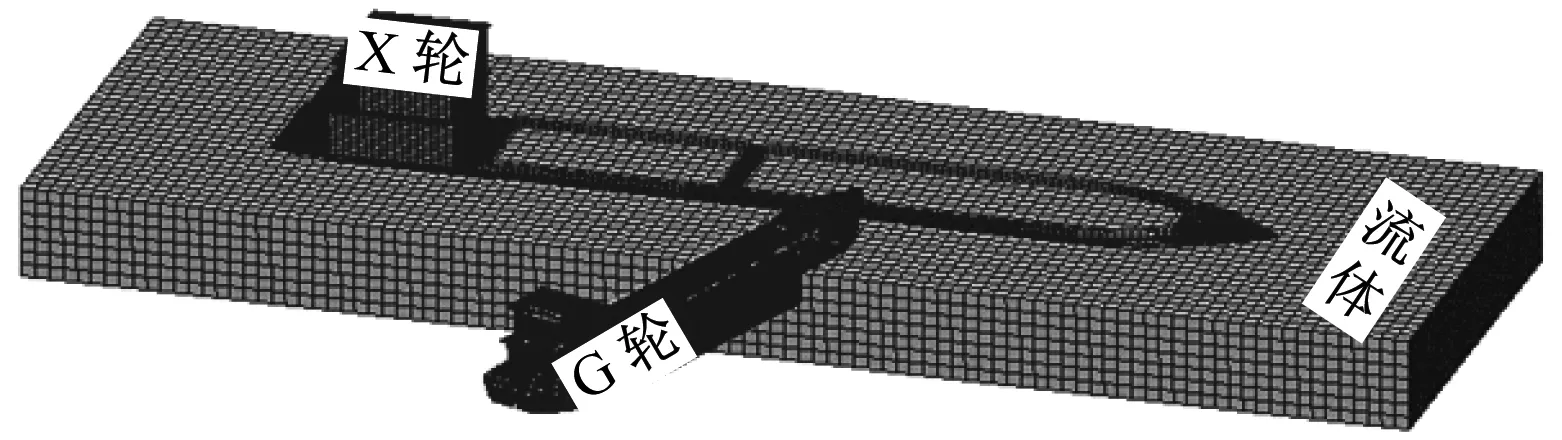

建立X轮的整船有限元模型,并对碰撞区域结构进行网格细化,X轮整船有限元模型见图1,X轮被撞区域结构细化图见图2。

图1 X轮整船有限元模型(侧视图)

图2 X轮被撞区舷侧结构示意

X轮的船体为钢质船体,采用线性强化弹塑性模型ElasPlas,材料密度为7 850 kg/m3,泊松比为0.3,模型中船用钢的材料失效模型为0.26。[9]碰撞船G轮的船体为杪木质船体,艏柱外层包有厚度为6 mm的铁皮,船首结构较硬,故将G轮船首作为钢质材料处理,艏部以外的部分因不发生形变而作为刚体处理,G轮周围的流体影响以附加质量的形式加在G轮除艏部以外的其他部分。因此,G轮采用线性强化弹塑性模型ElasPlas,泊松比为0.3,模型中船用钢的材料失效模型为0.26,艏部材料的密度为7 850 kg/m3,其他部分材料的密度为8 306 kg/m3。

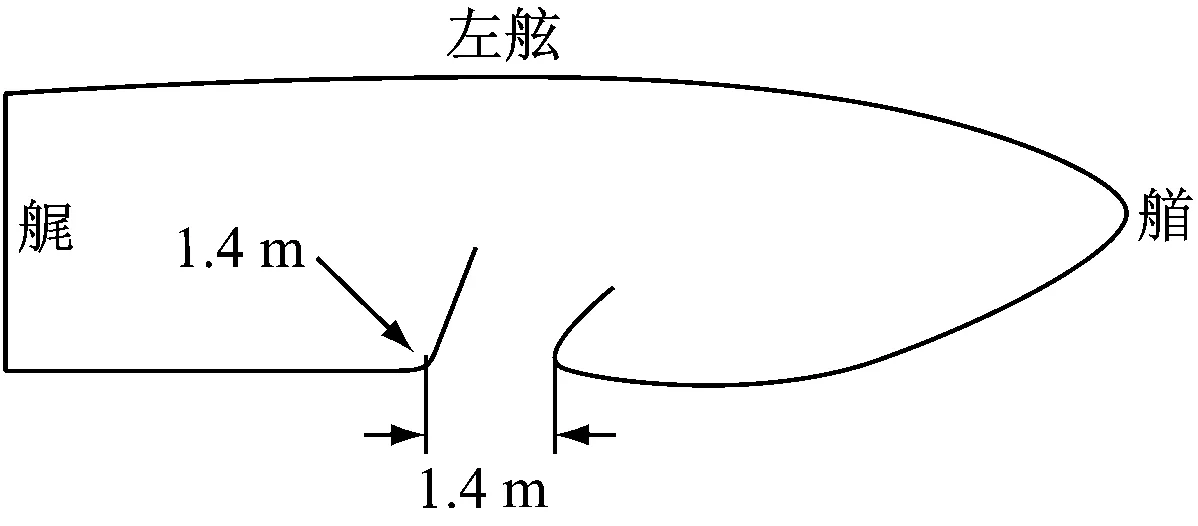

G轮的整船有限元模型见图3,艏部局部模型见图4。

图3 G轮整船有限元模型三维视图

图4 G轮艏部局部模型

根据事故发生时当事船舶的装载、吃水及型深状况,在发生碰撞事故时,X轮水线面以上干舷高度为0.65 m,G轮艏柱在水线面以上部分约为1.2 m;水线面以上的船舷高度,G轮艏柱比X轮舷侧高约0.55 m。碰撞船舶流固耦合有限元模型见图5。

图5 船舶碰撞有限元模型示意(碰撞角θ=70°)

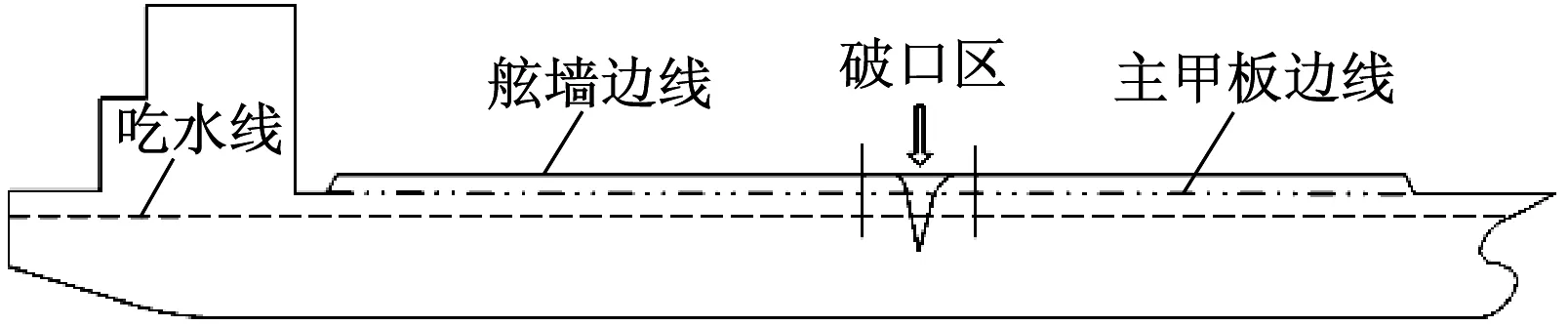

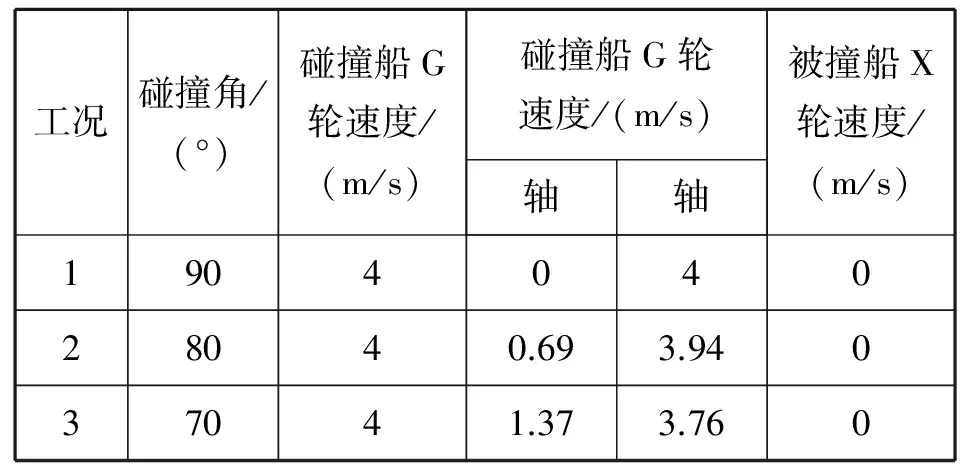

3.2 工况设计

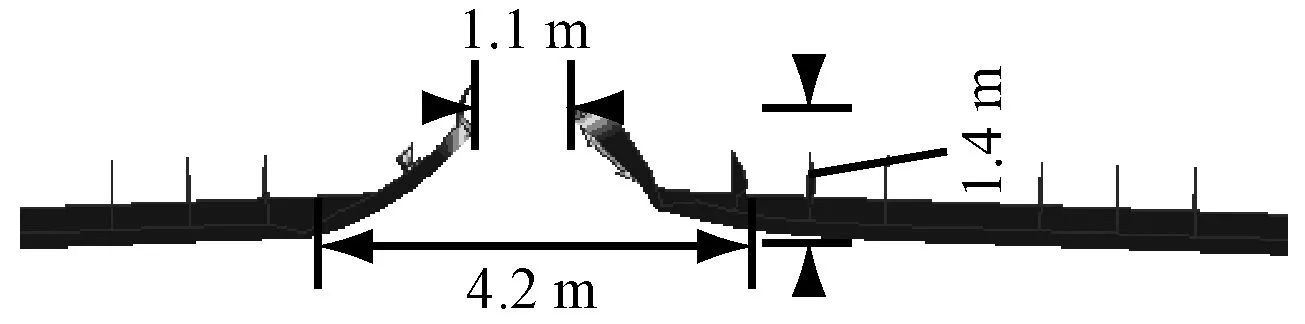

图6为海事实际勘验图(因整船沉没,该图为水下摸探绘制图),根据破口形状可初步推断碰撞角度在90°左右,因此首先设计相对撞击速度为4 m/s,碰撞角度分别为70°,80°,90°的试验工况,忽略被撞船的运动速度,各工况具体参数取值见表3。

图6 整船实际勘验图

工况碰撞角/(°)碰撞船G轮速度/(m/s)碰撞船G轮速度/(m/s)轴轴被撞船X轮速度/(m/s)190404028040.693.94037041.373.760

利用MSC.Dytran对各工况进行仿真模拟,得到各工况下舷墙结构的破裂损伤云图见图7。

a) 工况1

b) 工况2

c) 工况3

d) 实际勘验结果

通过将各工况舷墙破损的仿真结果与实际勘验结果相对比,推断最贴合实际碰撞情形的碰撞角度为80°。

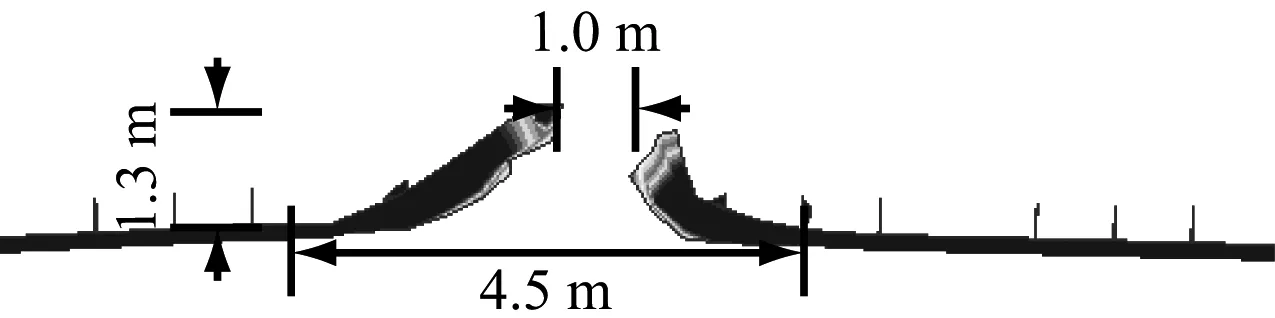

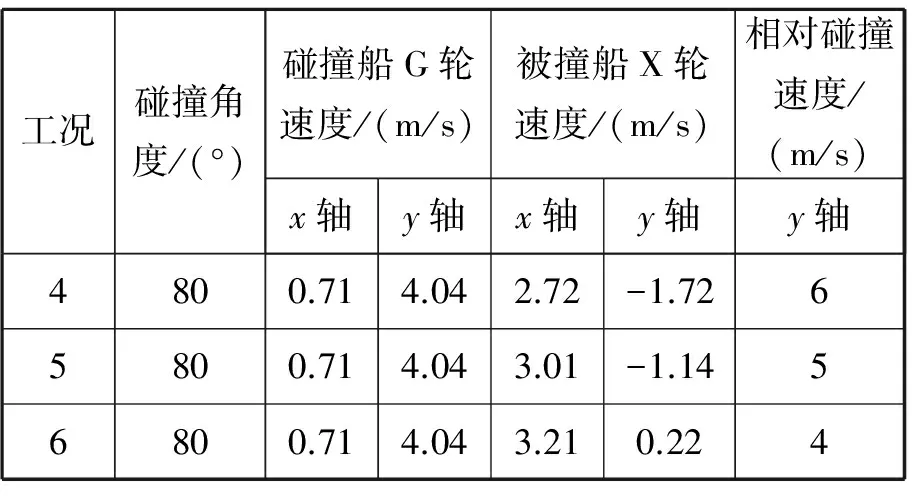

速度工况的设计是在碰撞角度为80°的条件下进行的,根据岸台自动识别系统(Automatic Identification System, AIS)基站记录的数据,在碰撞前2~3 min,G轮的航速为7.97 kn,假设在会遇过程中G轮始终保向保速航行,则碰撞时刻G轮的速度为4.1 m/s,在x轴及y轴上的分速度分别为0.71 m/s和4.04 m/s。速度组合各工况具体参数设计见表4。

通过将工况4~工况6舷墙破损的仿真结果与实际勘验结果(见图8)相对比,推断最贴合实际碰撞情形的相对撞击速度为5 m/s。

表4 船舶不同碰撞速度工况设计

3.3 瞬时碰撞姿态确定

对不同工况的仿真结果(舷墙及外板破口程度、外板内卷深度及方向)进行对比分析,确定最贴合实际碰撞情形的瞬时碰撞角度θ及速度V。各工况仿真试验结果数据统计见表5。

a) 工况4

b) 工况5

c) 工况6

表5 各工况试验结果与实际勘验结果破口深度和宽度统计 m

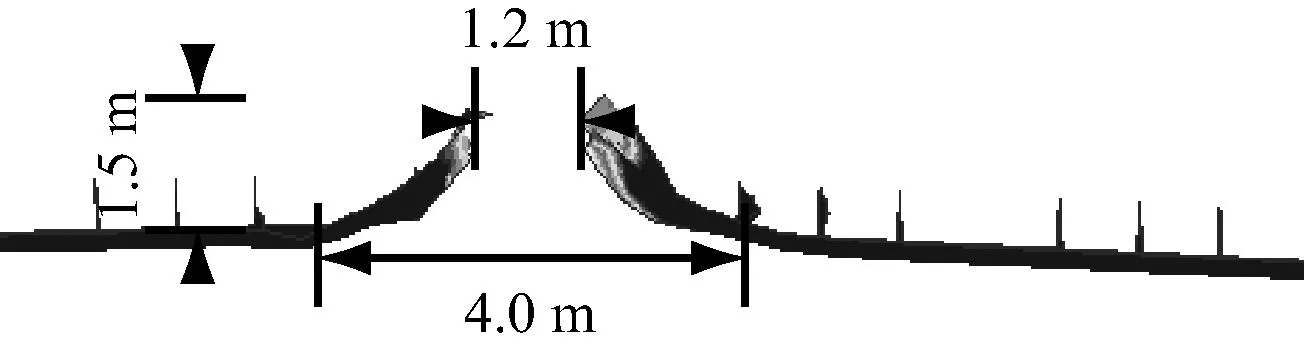

同时考虑瞬时撞击速度V和碰撞角度θ,通过对数值仿真试验结果和实际勘验结果进行对比分析可知,工况5的碰撞姿态(即G轮撞击速度约为4.1 m/s(VGx=0.76 m/s,VGy=4.04 m/s),X轮航行速度约为3.22 m/s(VXx=3.01 m/s,VXy=-1.14 m/s),撞击角度θ=80°,相对撞击速度为5 m/s,相对撞击动能为2 340 kJ,最为贴近实际碰撞情形。该工况下船体各构件实际勘验结果与仿真结果对比见图9和图10。

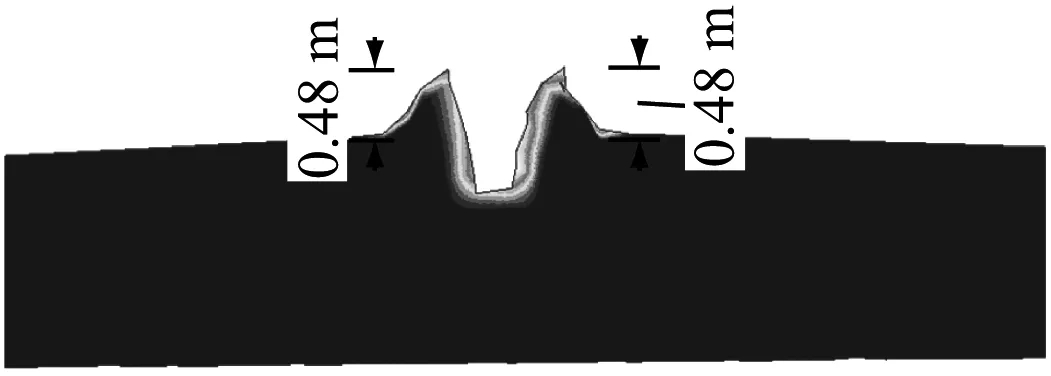

图9 工况5舷墙破坏仿真结果

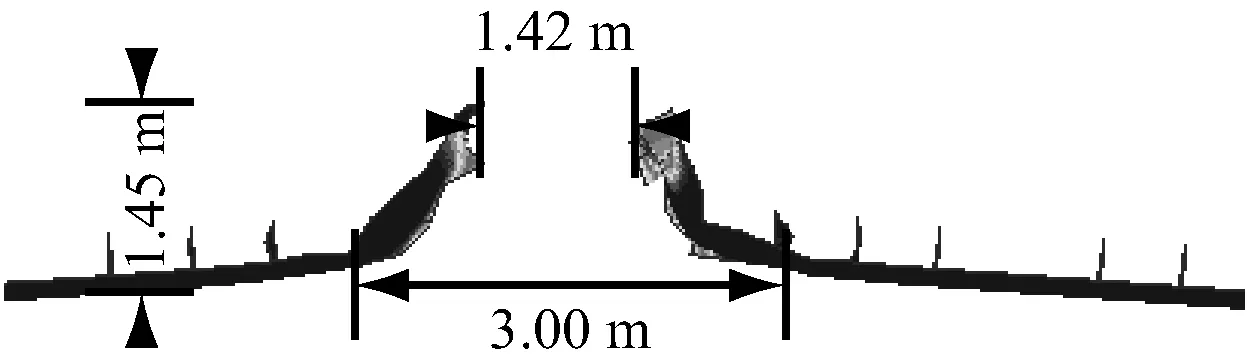

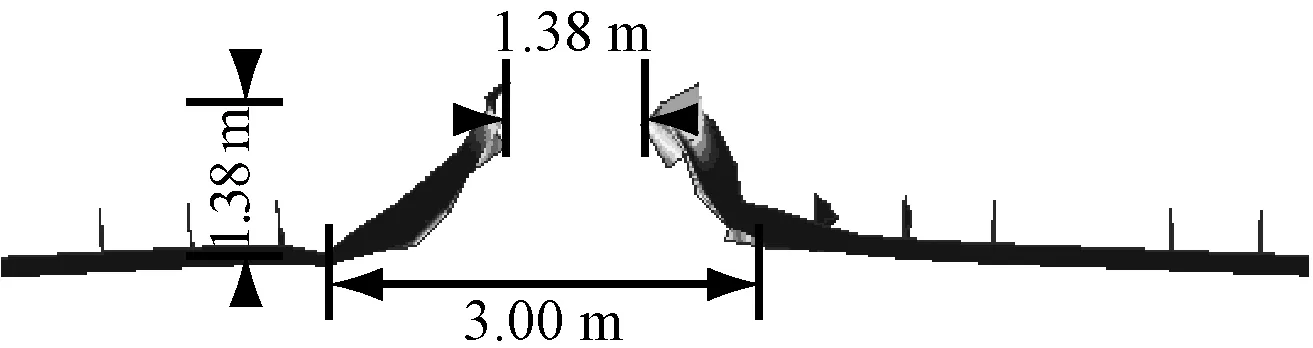

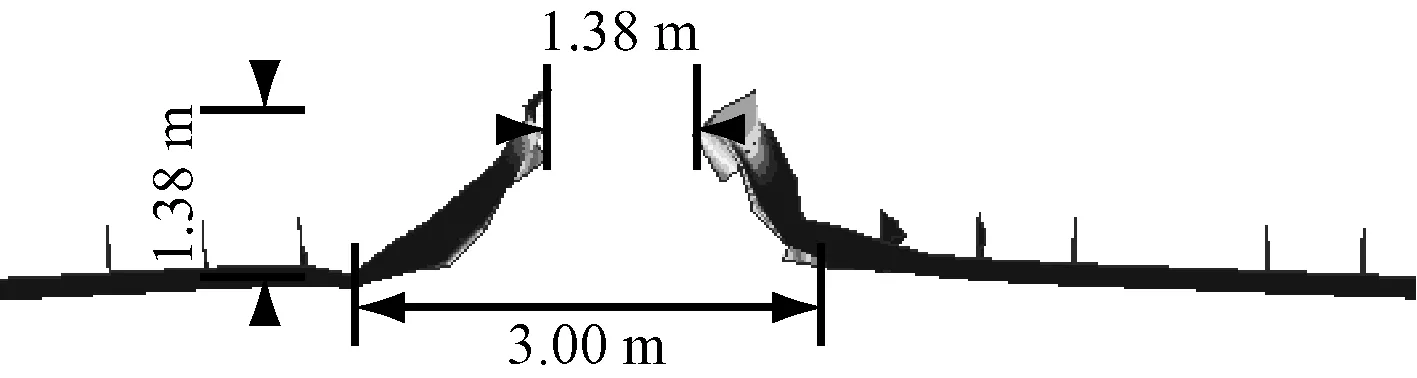

通过仿真模拟,当碰撞角度θ=80°,相对撞击速度V=5 m/s时,舷墙破口长度约为1.38 m,外板内卷深度约为1.38 m。实际勘验结果舷墙破口长度约为1.4 m,外板内卷深度约为1.4 m,因此仿真结果与实际勘验结果相差不大。

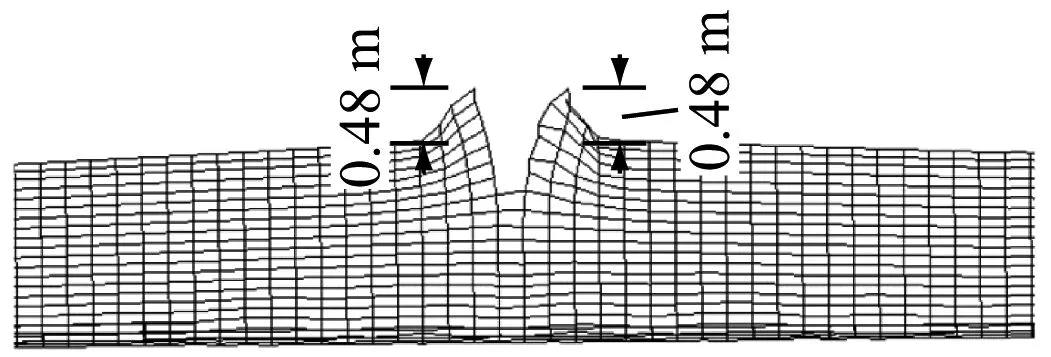

a)仿真结果b)实际勘验结果

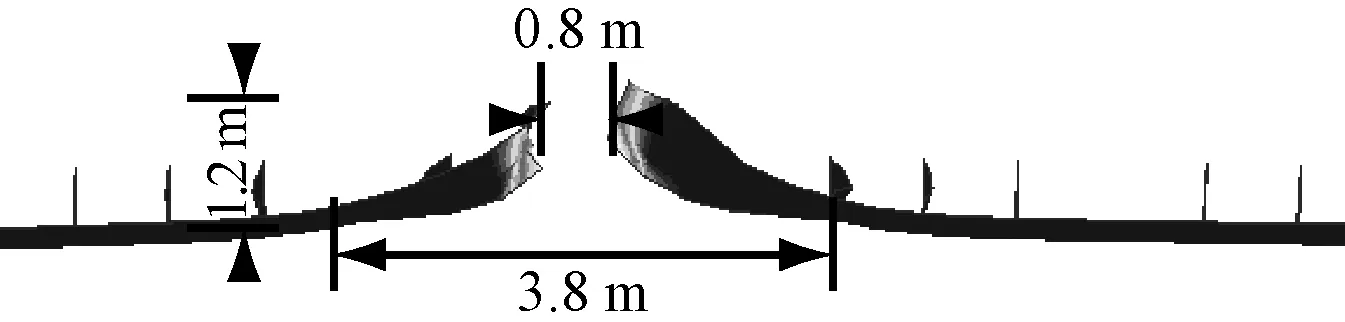

c) 外板破口内翻仿真云图

d) 外板破口内翻仿真网格图

根据仿真结果,舷侧外板破口的宽度约为0.48 m,深度约为1.68 m,外板内卷最大深度约为0.48 m。根据现场勘验结果:X轮舷侧甲板边线下沿外板破裂,破裂深度约为170 cm,宽度约为46 cm,船壳板内卷最大深度约为50 cm。仿真结果与实际勘验结果的吻合度较好,可推断相撞时刻2艘当事船舶的瞬时撞击角度约为80°,相对撞击速度约为5 m/s。

3.4 事故反演分析

相撞船舶不同时刻的位移云图见图11。

a)t=0sb)t=0.7s

图11 相撞船舶不同时刻的位移云图

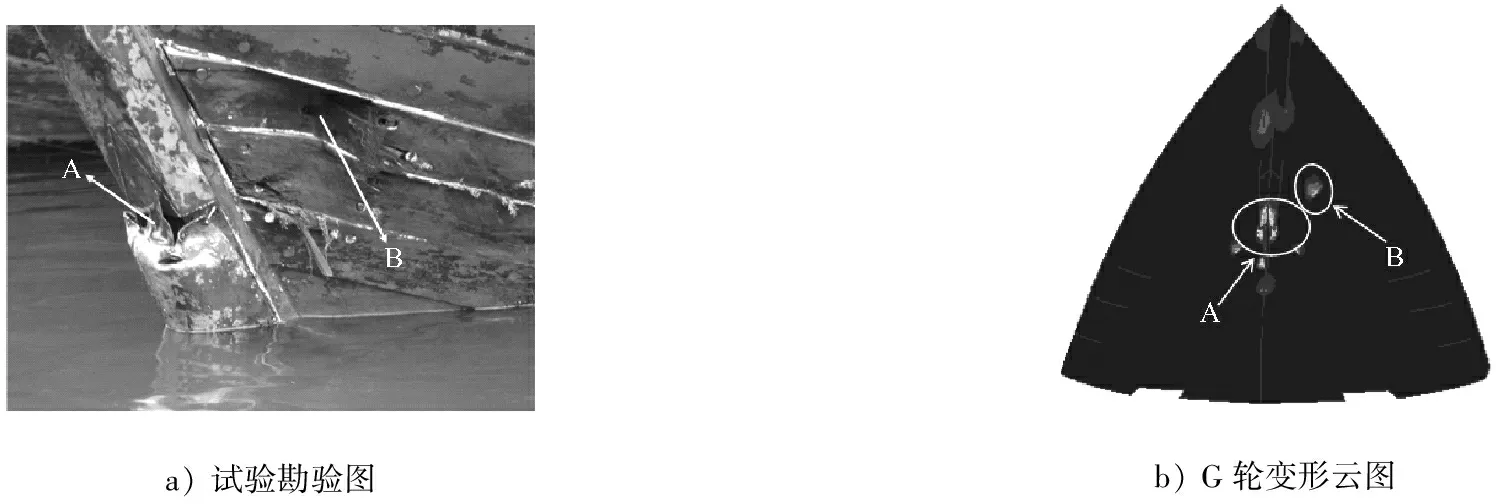

1)由图11可知,在碰撞过程中,被撞船X轮发生逆时针转动,转动幅度较小,而碰撞船G轮发生顺时针偏转,偏转幅度比X轮略大。G轮的顺时针偏转使G轮艏柱外包铁皮承受较大的摩擦而产生擦损,可参考G轮船首实际勘验结果(见图12)。碰撞过程中G轮的顺时针偏转可反映被撞船航行速度VX对碰撞结果的影响。

图12 G轮艏部艏柱局部刮痕图

2)在碰撞过程中,G轮前倾艏柱与被撞船X轮舷墙发生接触碰撞,舷墙向内侧凹陷;接着G轮艏柱与X轮舷侧外板发生接触,在接触应力持续增大超过材料的失效应力时发生局部破裂,同时两侧外板出现褶皱和翻卷;在持续接触过程中,破裂的外板造成G轮艏柱杪木材料外包铁皮破裂(见图13中A点)。被撞船X轮的外板破口对碰撞船G轮艏部左侧外板形成刮擦,造成左侧外板局部内陷破坏(见图13中B点)。

3)分离时被撞船X轮舷墙破口的宽度约为1.38 m,舷墙板材向内翻卷深度约为1.38 m,舷侧外板破口宽度约为0.48 m,破口深度约为1.68 m,外板向内翻卷最大深度约为0.48 m。X轮舷侧破口处最低点在水线面以下约1 m处,因此两船分离后被撞船X轮船体破损处开始进水,随后沉没。

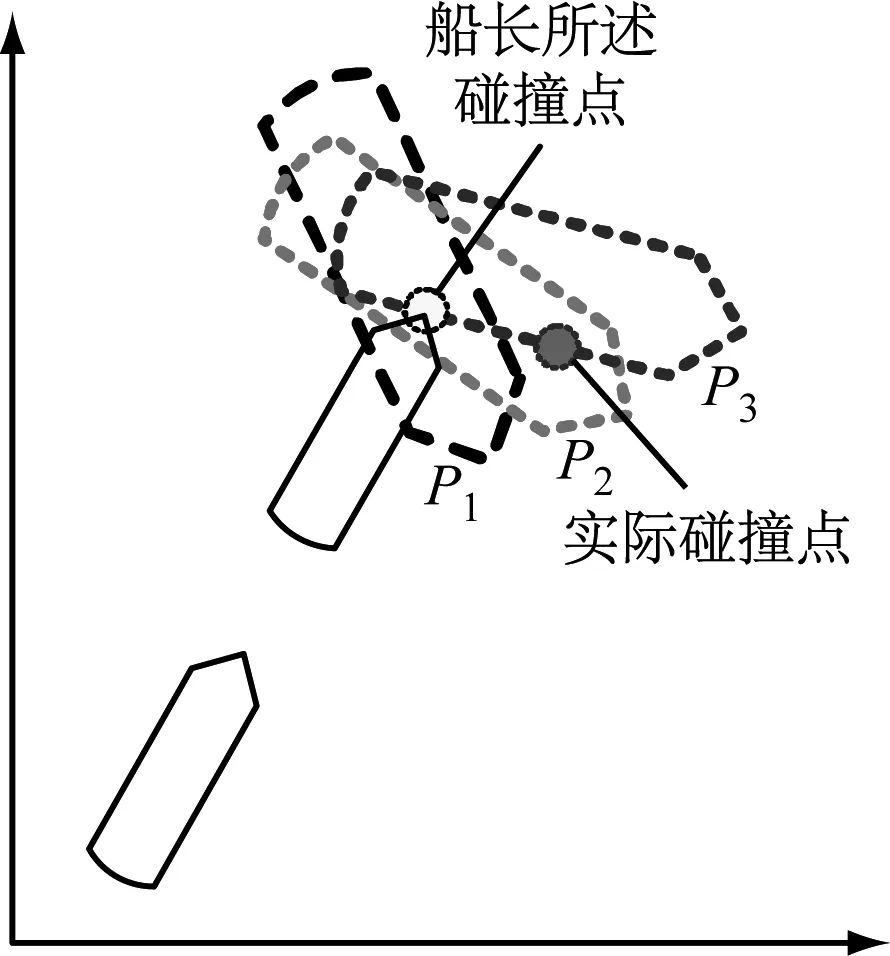

4)根据X轮实际勘验结果(如图6),X轮舷侧破损位置位于右舷船中之前位置。在G轮发现X轮之后,根据G轮船长的笔录(“在看到X轮船员求救后,我方遂把船停住,慢慢加车靠过去,当我船快靠近他船时他船忽然向左掉头,与我船航向趋于一致,在转向后他船船尾右后部碰到我船艏部左部”),其所述碰撞位置与实际勘验结果相矛盾(见图14)。

a)试验勘验图b)G轮变形云图

图13 撞击船G轮船首碰撞后损伤勘验图

5)根据仿真试验结果,实际勘验的破损程度是在两船相对撞击速度V=5 m/s时的结果,在X轮向左转向过程中,G轮要撞击到X轮右舷船中之前的位置,则G轮船速VG只有>5 m/s才能造成X轮舷侧出现宽0.46 m,深1.7 m的破口。反过来说,根据船长的笔录,G轮在慢慢靠近X轮的过程中,X轮突然左转,即使发生碰撞也不可能致使X轮舷侧结构出现如实际勘验般的破损。

图14 X轮碰撞后左转示意

综上,由船舶碰撞位置及损伤结果均可看出,G轮船员的证词不正确,而X轮船员的证词可靠。

4 结束语

本文通过一起实际的碰撞案例探究有限元仿真技术在碰撞事故调查中的应用,得出以下结论:

1)对发生碰撞的两艘船舶建立船舶碰撞有限元模型,通过组合工况设计,可得到与实际勘验结果吻合度较高的数值仿真结果,用于指导事故调查人员求取当事船舶在碰撞时刻的瞬时碰撞角度及相对撞击速度,从而确定船舶碰撞姿态。

2)在确定碰撞姿态的基础上,采用有限元仿真方法能较好地反演碰撞事故过程,为船舶间的责任认定提供一定的参考。

3)受被撞船速度的影响,碰撞船在碰撞过程中往往会发生转动,故在推算相撞船舶碰撞后船舶的运动姿态时,被撞船速度的影响不可忽略。

利用有限元仿真方法对被撞区域结构的损伤变形反推瞬时碰撞姿态,可为船舶碰撞事故调查提供一种全新、科学的方法,具有重要的实践意义。若能在此基础上进一步结合船用航海仪器、岸台基站记录存储的相关数据和资料,则能推断当事船舶在会遇过程中是否采取了有效的避让措施,为海事的调查取证、证据的可靠性验证及海事纠纷的解决提供更为科学、严谨的技术手段和参考依据。

[1] 刘敬贤. VDR与海事调查[J]. 中国水运, 2003(2): 13.

[2] 郑守岩. 海事调查取证及证据分析浅议[J]. 中国水运, 2010(7): 27-28.

[3] 黄鹏飞, 周建文, 黄艳玉. AIS 在海事调查处理中的应用[J]. 集美大学学报(自然科学版), 2010, 15(6): 438-442.

[4] 杨子江. AIS 在海事监控和事故调查方面的应用及问题[J]. 中国水运, 2009 (6): 37-38.

[5] 李旭东, 胡甚平. AIS 信息解析在船舶碰撞案例分析中的应用[J]. 上海海事大学学报, 2007, 28(1): 132-136.

[6] 孔凡邨, 胡勤友, 陈宇里. 基于VDR回放数据的船舶碰撞过程仿真系统的设计[J]. 中国航海, 2004 (2): 25-28.

[7] 王自力, 顾永宁. 船舶碰撞动力学过程的数值仿真研究[J]. 爆炸与冲击, 2001, 21(1): 29-34.

[8] 郑折.船舶并靠碰撞响应研究[D].武汉:武汉理工大学, 2015.

[9] 朱新阳, 吴梵. 加筋板在横向撞击下的吸能特性研究[J].海军工程大学学报, 2008, 20(3): 25-30.

FiniteElementSimulationforShipCollisionAccidentInvestigation

ZHANGLei1,2,ZHAOXiaobo3,GANLangxiong1,2,LIHui4,ZHENGYuanzhou1,2,ZHOUChunhui1,2

(1. School of Navigation, Wuhan University of Technology, Wuhan 430063, China;2. Hubei Inland Shipping Technology Key Laboratory, Wuhan 430063, China;3. Nanjing Maritime Safety Administration, Nanjing 210011, China;4. Changjiang River Shipping of Development and Research Center, Wuhan 430014, China)

At present, the marine accident investigation, such as interviewing ship's crewmembers and examining charts, is basically qualitative and more or less subjective in nature. Therefore, it has not been uncommon that related parties hold different points of view. In view of this issue, a finite element simulation method is proposed, which restores dynamically the process of the collision and compares the simulated structural damage with the actual damage. The results can be convincing collateral evidence.

ship collision; finite element; simulation; attitude; structural damage; accident investigation

2017-11-13

武汉理工大学自主创新研究基金项目(2015-zy-108);湖北省自然科学基金面上项目(2014CFB856)

张 磊(1986—),男,山东东明人,实验师,硕士,研究方向为交通环境与安全保障。E-mail: 455457835@qq.com

甘浪雄(1969—),男,湖北崇阳人,教授,博士,研究方向为交通环境与安全保障。E-mail: glx701227@163.com

1000-4653(2018)01-0078-06

U698.6

A