陶瓷研磨体应用现状及其问题解析

(济南大学,山东 济南 250022)

水泥生产过程简称为:两磨一烧;即:磨生料、磨水泥、烧熟料。每生产1 t水泥需要粉磨3 t物料。包括:生料制备、煤粉制备和水泥粉磨;粉磨电耗占水泥生产总电耗的60%~70%。由于生料配合料和燃煤易碎性较好,容易粉碎、磨细,而水泥熟料相对难磨,所以水泥粉磨电耗约占粉磨电耗的50%以上。水泥粉磨节能是一个永恒的课题。

粉磨节能有两个主要途径:粉磨工艺节能和粉磨设备节能。

工艺节能包括:选择先进的工艺流程、加强磨内通风、合理使用助磨剂、改善物料的易磨性、减少糊球、糊衬板及过粉磨现象、提高粉磨效率等。

设备节能包括:选择先进的节能设备及附件,如辊压机、立磨、筒辊磨、高效选粉机;变频调速、现代可视化自动控制、新型研磨体等。

1 新型研磨体

“新型研磨体”俗称:陶瓷球,陶瓷球按其用途可分为填料陶瓷球、湿法研磨陶瓷球和干法研磨陶瓷球3种。

1.1 填料陶瓷球

填料陶瓷球又称:惰性陶瓷球(不与酸、碱发生化学反应),广泛用于石油、化工、化肥、天然气及环保等行业,作为反应器(釜)内催化剂的覆盖支撑材料和塔填料,净化装置中对液体或气体进行过滤的介质等。它属于“静态”工作的介质,价格便宜、不能当做“动态”工作的研磨体用。

1.2 湿法研磨陶瓷球

湿法研磨陶瓷球具有密度和机械强度高,耐磨性能好等优点。大部分用在间歇工作的湿法球磨机内(如陶瓷球磨机),因此,陶瓷球可以设定足够的时间来粉磨物料,而且磨机里的水,可以缓解陶瓷球之间和球与筒体内壁衬板的冲击碰撞,而不易碎球;但湿法研磨陶瓷球不宜用于干法水泥粉磨。

1.3 干法研磨陶瓷球

2015年我国在世界上首创的“水泥粉磨用陶瓷研磨体”属于干法研磨陶瓷球,简称:“陶瓷研磨体”,有一些在外形上与普通陶瓷球没有什么不同;但另外一些有明显的外形差异,如段型(短圆柱体)、球段型(段的两端为球形)、椭球形或其它异型等;从化学成分上看:除氧化铝含量超过90%之外,还添加了一部分改性增韧的微量元素:锆、锰、铜等,使陶瓷研磨体的抗冲击韧性能力大幅度提高;从生产工艺方面看:加强了计算机技术和数字化控制技术的发展,实现了烧成工艺自动化,合理调控热工制度(如烧结温度、升温速率、保温时间、烧成气氛等),降低烧成温度,加速烧结过程,阻止晶型转变,抑制晶体长大,制造出玻璃相含量低、微小晶粒结合为主的结构态陶瓷,从微观结构上解决了陶瓷研磨体的质量问题,在干法粉磨系统中的使用性能指标(碎球率、磨耗)远远优于普通陶瓷球。

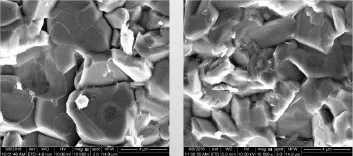

试验研究表明,陶瓷研磨体的强度和抗冲击能力与其微观结构中微晶的粒度、含量及其结构致密程度有关;经扫描电镜检测,很容易判别陶瓷研磨体的质量好坏见图1。其中≤6 μm的微晶颗粒含量越多,结构越致密,陶瓷研磨体的质量越好。

图1 微晶氧化铝陶瓷研磨体SEM照片

表1 陶瓷研磨体应用效果(产品:P·O42.5)

2 陶瓷研磨体应用现状

经过2年多的应用实践,陶瓷研磨体在国内近百家水泥企业、主要采用的辊压机-球磨机联合水泥粉磨系统,应用陶瓷研磨体后,效果明显,已被接受和认可见表1。从表1数据可以看出,运行时间都在2000 h以上,有的超过3000 h,连续生产100多天,碎球率都在1%以下,出磨水泥温度降低8℃~20℃,磨机噪音减小15~18分贝,水泥粉磨系统降产幅度低于5%;单产电耗普遍降低10%~15%,节电3~6kWh/t;这样的水泥粉磨系统吨水泥电耗指标会降低到30kWh/t以下,有的低于25kWh/t,与立磨水泥终粉磨系统比较,单产电耗基本持平。

3 节电机理及存在问题的处理

球磨机主电机的运行功率受研磨体装载量的影响,应用陶瓷研磨体后,使球磨机装载量减少、整体负荷下降,因此,在主电机不更换的条件下,球磨机节电效果明显是必然的结果。

近几年,水泥行业产能过剩、利润下滑,在竞争中求生存、求稳定的水泥企业,创新驱动、开源节流,积极依靠科技进步,提升企业经济技术管理水平;节能减排、降本增效、推进供给侧结构性改革,成为日常工作中的重中之重。但是,我们还必须清醒地看到,陶瓷研磨体的应用不是简单的“替换”;也不是所有的水泥粉磨系统都能够应用陶瓷研磨体;还有一些应用中的操作习惯问题需要引起注意,不然,随之而来的“破球”和“降产”现象,会带来不必要的经济损失。

3.1 降低“碎球率”的措施

目前国内生产制造的水泥球磨机,都是按照钢球、钢锻为研磨体、入磨物料粒度≤25 mm而设计的。在应用陶瓷研磨体时,为了减少磨内研磨体的破碎,必须注意几点。

(1)空仓装磨时,应先加料、后加球。

我国水泥行业已经强制性地淘汰了φ3 m以下的球磨机;各企业在研磨体装磨时,都采用电动葫芦吊装卸载,此时的落差都在3 m以上,陶瓷研磨体卸落到镶有铸钢衬板的仓内,会撞击衬板、使研磨体内部产生不同程度的微裂纹,影响今后的使用寿命。所以,空仓装磨时应先加进2~3 t散装水泥,以缓解卸载落差的冲撞力,防止陶瓷研磨体受损。

(2)陶瓷研磨体不宜用在球磨机的第一仓。

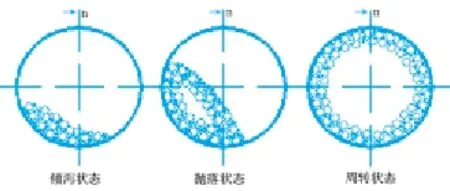

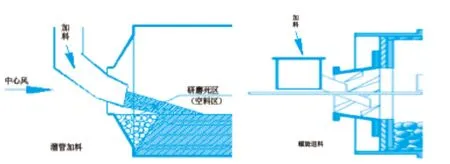

尽管目前水泥粉磨系统大部分采用了预粉碎设备,将入磨物料粒度减小了许多,但入磨物料粒度≥5 mm时,球磨机的第一仓,仍需要研磨体处于抛落状态,以冲击粉碎作用为主、将大块物料粉碎成细颗粒;此时,研磨体不仅受到强大的“反作用力”,而且也难免碰撞到磨内密布的铸钢衬板、隔仓板及其它构件上;所以,这样的工况,不适合韧性有限的陶瓷研磨体工作;否则,会出现较高的破损率。影响水泥粉磨系统产、质量的因素很多,根据具体球磨机结构特点,在什么情况下可以使用陶瓷研磨体?各企业还需认真对待。在球磨机水泥粉磨系统中,陶瓷研磨体最适宜的工作状态是倾泻状态见图2。

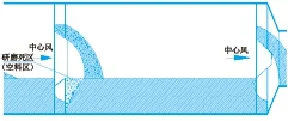

(3)尽可能缩短隔仓板后面的“空料区”。

图2 球磨机内研磨体的运动状态

图3 双层隔仓板后边的空料区

水泥球磨机筒体内设置有双层隔仓板,前面一层是由多块篦板拼装而成,后一层是没有篦缝的盲板和中心卸料锥(通风口)组成。前仓磨细的颗粒可以通过篦缝流入隔仓板夹层中;再经过后一层盲板上的扬料板带起,落到中部卸料锥的外壁溜滑到下一仓(尾仓)。卸料锥中心内壁是磨机的中心通风口,在磨内风速的作用下,从卸料锥外壁落下的细颗粒,会被吹走、离开隔仓板一段距离,形成一个“研磨体多、物料少”的“空料区”,直接影响了这一仓的有效利用率见图3。

如果这一仓装填的是陶瓷研磨体,还会引起研磨体之间、研磨体与钢衬板之间的碰撞和磨损,缩短研磨体使用寿命、加快碎球率的提高。因此,在使用陶瓷研磨体之前,尽可能增加扬料板的长度,使其接近筒体,让进入隔仓板夹层的细颗粒迅速地被带起、落入下一仓的物料更多;同时,中控操作适当减风、降低中心风速,缩短“空料区”的长度,减少陶瓷研磨体的“自残”损失,增加有效做功。

(4)调整操作习惯、谨防“空磨”运行。

球磨机水泥粉磨系统在使用钢球、钢锻时,“空磨启动后再加料”和“卸空物料后再停磨机”,已经是司空见惯的操作习惯。因为钢球、钢锻不惧怕铸钢衬板;同时轻载启动球磨机,有利于安全运转和节电。还有的时候,磨头供料不足、甚至断料,球磨机空转几十分钟也“不会有”多大损失。

然而,使用陶瓷研磨体后,这些操作习惯,变成了“碎球现象”最常见的“杀手”。瓷球与钢衬板的碰撞、摩擦,会产生众多的微裂纹、不停地运动会加速裂纹的扩展,最后导致研磨体开裂;瓷球开裂的表面,十分坚硬,像一把把锋刃、劈向其它的研磨体,没有物料阻挡和缓冲,造成研磨体更大面积的损伤,一场“碎球大战”就会迅速蔓延开来。发现磨头断料,5 min之内必须停磨。

3.2 减少“降产”的途径

使用陶瓷研磨体为什么会引起水泥磨“降产”呢?毫无疑问,在工艺条件没有改变的情况下,是更换了研磨体才出现了“降产”。钢球的容重为4.5 t/m3,而陶瓷研磨体的容重为2.2 t/m3,根据牛顿第二定律,作用力与物体的质量成正比;在球磨机内研磨体对物料所产生的作用力,无论是冲击力还是研磨力,都会变小;出力少了,做的功就小了。虽延长做功的时间可以弥补损失,但干法水泥球磨机是连续工作的磨机,很难做到延长做功时间,为了确保出磨产品的细度合格率,只好减少磨头加料量,“降产”就是必然结果。

除此之外,目前水泥球磨机是为金属研磨体量身定做的粉磨设备,它要求钢球的填充率不超过50%,由于陶瓷研磨体的容重仅有钢球的二分之一,如果填充率不变,陶瓷研磨体的装载量,只能是钢球的一半,粉磨做功的能力就更小了。

再者,球磨机是一个连续运转的粉磨设备,物料从磨头加入,到磨尾卸出,只有18~20 min的有限时间,没有更多的机会给研磨体做功,物料进来多了,出磨的细粉必然“跑粗”,要保证产品细度合格率,只能减少进磨的物料量,才能磨得细一些;以上这些,就是使用陶瓷研磨体会引起球磨机“降产”的原因。

怎样才能减少水泥球磨机使用陶瓷研磨体后的“减产”幅度呢?我们可以将“能量转换的分配”作为切入点。水泥球磨机的工作过程,实质上是一个将电能转换成机械能、利用研磨体将物料由大块粉碎成小块、由粗颗粒粉磨成细颗粒的过程。在此过程中,做功的机械能也是撞击做功和摩擦做功同时作用并转换分配的过程,大块变小块阶段需要撞击做功多一些;而粗颗粒变细颗粒阶段,需要摩擦做功为主要形式。从研磨体的质量大小方面来分析,大球的撞击做功强于小球的做功;而从研磨体的种类方面来看,陶瓷研磨体的摩擦做功优于金属研磨体的做功。球磨机的生产过程是一个能量转换且合理分配的过程,所以,更换研磨体之后,只要“重新分配、力求合理”,适当加大各仓的填充率,就可以实现新的粉磨平衡,减少其“降产”的幅度。

在水泥粉磨过程中,粗颗粒物料变成细颗粒物料需要摩擦做功,摩擦做功又分为滚动摩擦做功和滑动摩擦做功。研究表明:相同小规格的陶瓷研磨体滑动摩擦做功比金属研磨体略有优势;物料越细,优势越明显。因此,在研磨水泥成品的阶段,陶瓷研磨体能够发挥更好的作用。与钢球、钢段对比,装载量相同时,陶瓷研磨体

的数量多、比表面积大,同时与物料接触的面积和机会更多,有利于提高研磨效率。这对于减少水泥球磨机使用陶瓷研磨体后的“降产”幅度有帮助,应充分发挥其作用。

避免水泥球磨机减产的具体做法可参照如下:

(1)力求预粉碎的辊压机和V选系统提供更细的入磨物料粒度;同时,应保证入磨物料平均水分≤1.5%。

(2)球磨机磨头加料方式,要改溜管加料方式为螺旋进料方式,缩短磨头“空料区”的长度,提高头仓的利用率见图4。

(3)如果需要缩小隔仓板的篦缝宽度,不应焊堵,而是更换新的隔仓板,增大整体通过面积(篦缝总面积);如果调整隔仓板位置,要确保头仓长度大于3.5 m。

(4)力求入磨物料粒度:闭路R0.08≤45%;开路R0.08≤35%。

(5)更换磨机头仓阶梯衬板为中波型衬板,改变研磨体运动形式由抛落状态变为倾泻状态;转化研磨体的做功形式,使摩擦做功大于撞击做功。

(6)入磨物料粒度达到要求后,头仓钢球最大球径不要超过φ50 mm,最好≤φ40 mm,平均球径:25~31 mm;填充率增加到34%以上,最佳范围:37%~39%;确保进入研磨仓的细度符合要求(闭路R 0.08≤25%;开路R 0.08≤15%)。

(7)尾仓陶瓷研磨体最大球径≤φ25 mm,平均球径:15~20 mm,填充率范围:40%~42%;尽量不使用更小规格的陶瓷研磨体,以免堵塞磨尾出料篦缝。

(8)工业运行实践证明:异型陶瓷研磨体(短柱型)研磨能力优于球型;因为它与物料的接触面积主要是线接触,而球型研磨体主要是点接触;对于摩擦做功,短柱型更有优势,对于缩小降产的幅度十分有利。但短柱型研磨体初期磨耗大于球形,因为在运行初期,短柱型端面的棱边会首先研磨掉,慢慢形成一个圆滑的过渡面;因此,初期磨耗较高,运行一段时间后,磨耗基本稳定下来,与球型研磨体持平,且没有破碎见图5。

图4 球磨机进料方式

图5 短柱型陶瓷研磨体(陶瓷段)运行后的变化

一般来说,使用陶瓷研磨体之后出现了“降产”现象,幅度在10%之内,这是正常情况。我们只要认真总结经验,采取必要的技术措施,一定可以逐步缩小降产的幅度(≤5%)。

4 结 语

陶瓷研磨体是一种为现代水泥工业节能、环保而服务的新型研磨体,它不仅在改善水泥产品质量、强度不变的前提下,节约水泥粉磨电耗;还可以降低生产车间噪音、减少水泥产品的重金属(水溶性六价铬)污染。有利于我们坚持节约资源和保护环境的基本国策,像对待生命一样对待生态环境,实行最严格的生态环境保护制度,形成绿色发展方式和生活方式,建设美丽中国,为人民创造良好生产和生活环境,为全球生态安全做出贡献,实现我们为之奋斗、不懈追求的目标和理想。