CA7155PHEV动力电机系统产品方案设计

白国军,李军,纪红刚

(广东省珠海市质量计量监督检测所,广东珠海 519000)

0 引言

CA7155PHEV(Plug-in Hybrid Electric Vehicle)车型(即奔腾B50PHEV)应用的动力电机系统是借用CA7154HEV(Hybrid Electric Vehicle)车型(即奔腾B70HEV)平台。CA7154HEV车型开发始于2006年,当时国内新能源技术还处于科研起步阶段,电力拖动技术在汽车上的应用经验还较为有限,特别是永磁同步电机及对应的电力拖动和矢量控制技术,相应地,满足汽车工业要求的电力拖动产业链也几乎为空白。正是基于此种背景,CA7154HEV车型用动力电机系统的首轮设计只达到了功能原型的要求,为后续设计方案的重大变更埋下了伏笔。

文中将简要论述首轮设计方案及其存在的问题,重点介绍在后续的变更设计中是基于怎样的考虑、解决了哪些问题、实施了怎样的验证及经过不断改进验证后当前产品状态如何。

1 整车构型简介

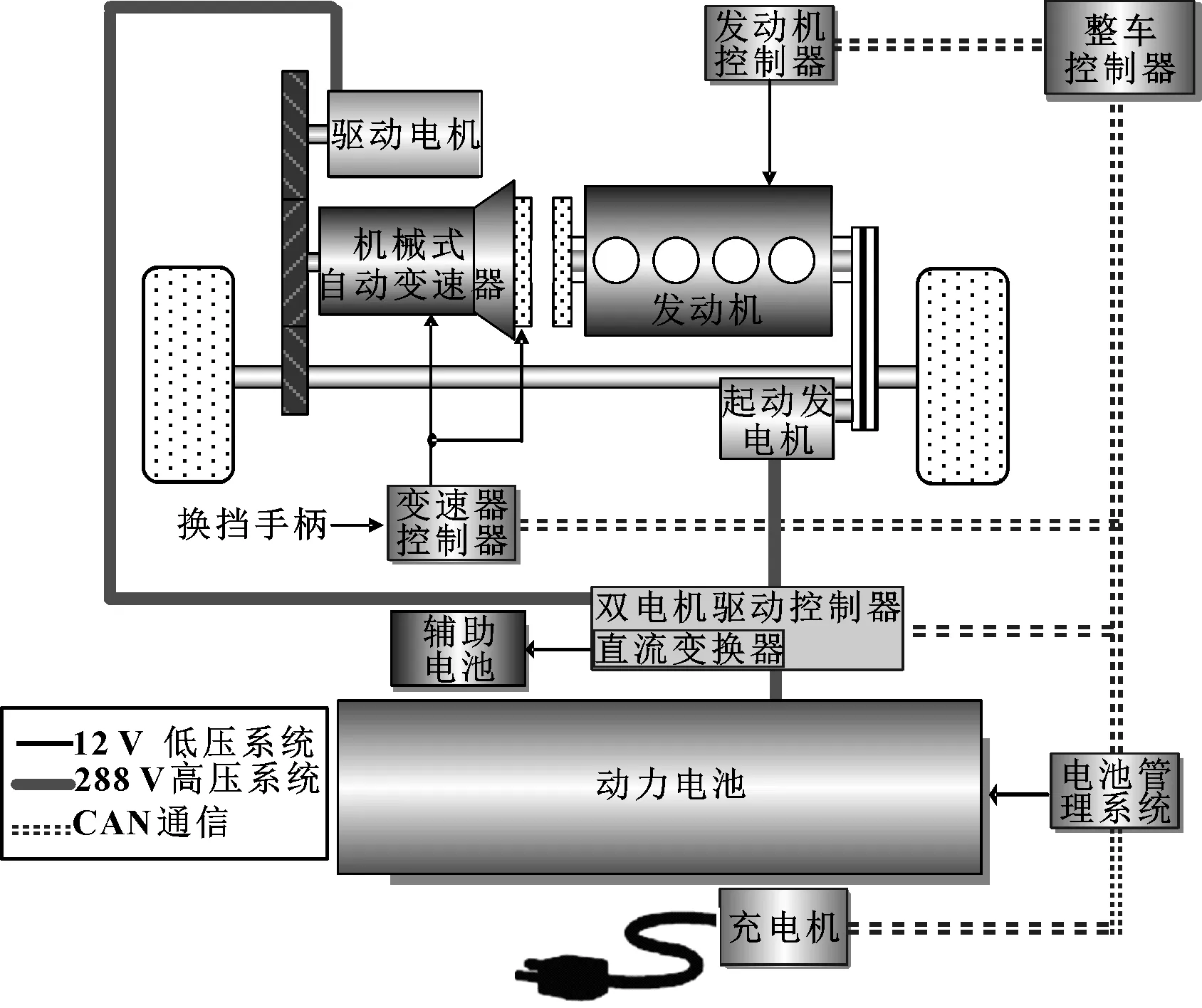

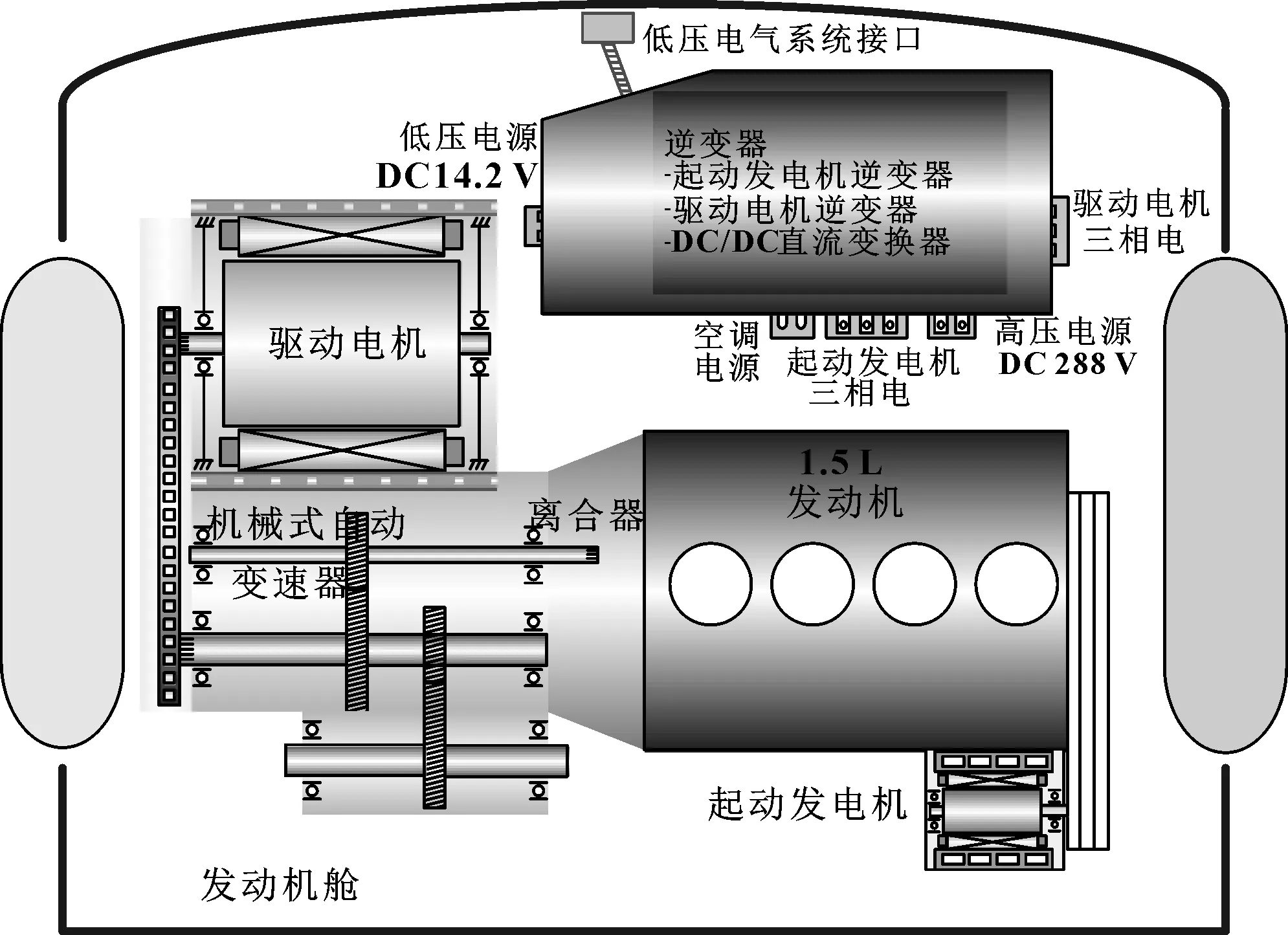

CA7155PHEV与CA7154HEV所用动力总成构型相同,如图1与图2所示。

图1 混合动力系统原理

图2 混合动力总成结构原理

动力总成是在传统动力总成(发动机+离合器+机械式自动变速器)的基础上、以ADD-ON的形式增加起动发电机(Belt-driven Starter/Generator,BSG)和驱动电机(Traction Motor,TM),具备全部混合动力功能特性,是目前国内最先进的混合动力总成。

BSG通过多楔带与发动机曲轴联结,实现机械动力输出起动发动机和发电输出为高压系统部件供电。TM通过链条与变速器二轴联结,实现机械动力输出直接驱动车辆和车辆制动或滑行时通过回收车辆动能发电输出为高压系统部件供电。

2 原动力电机系统产品方案与问题

2.1 原系统产品技术规格

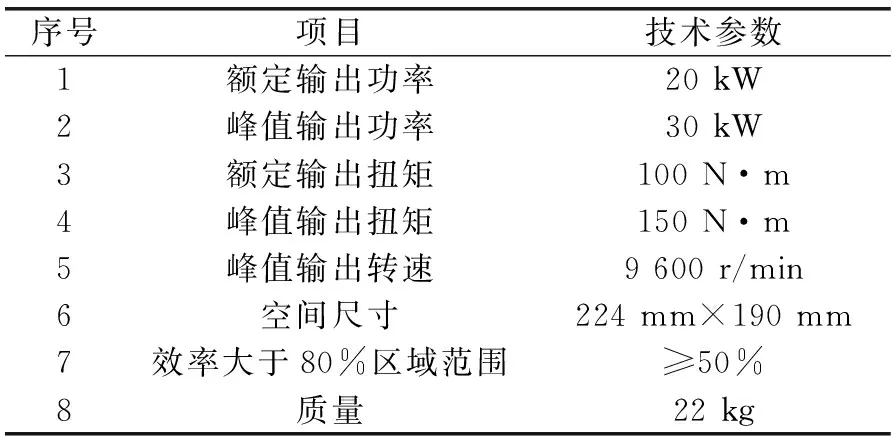

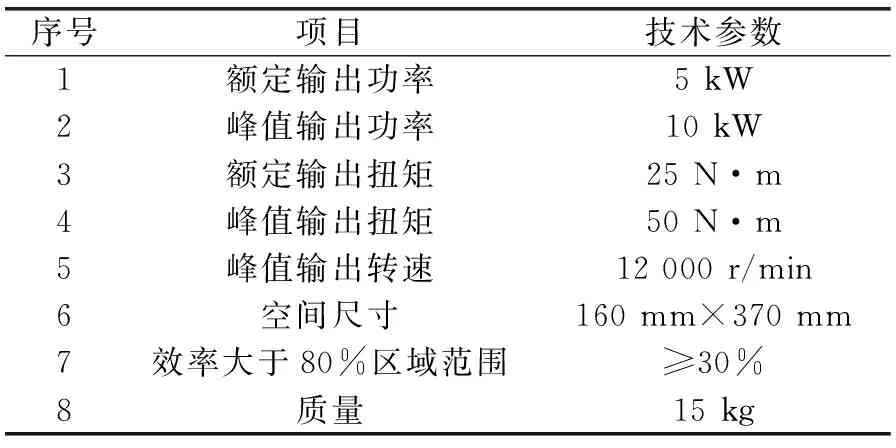

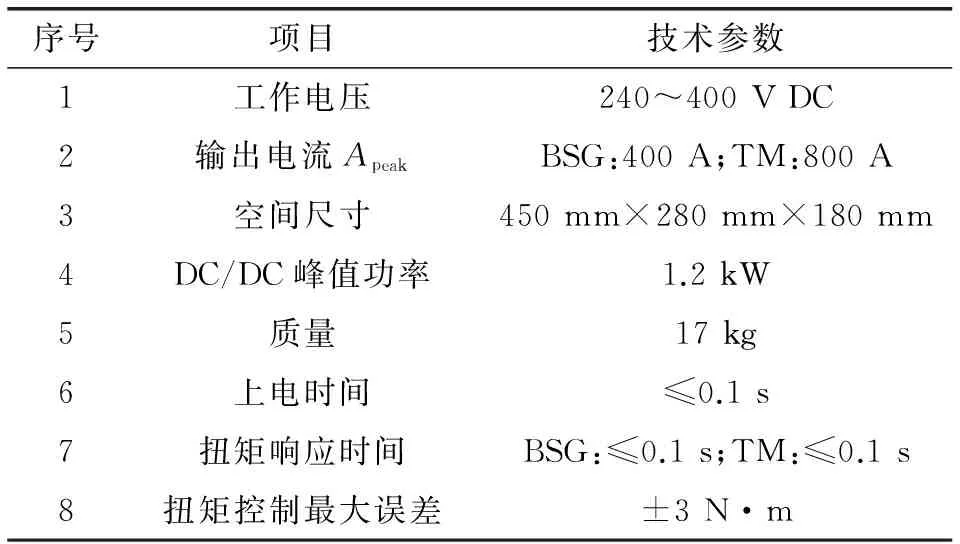

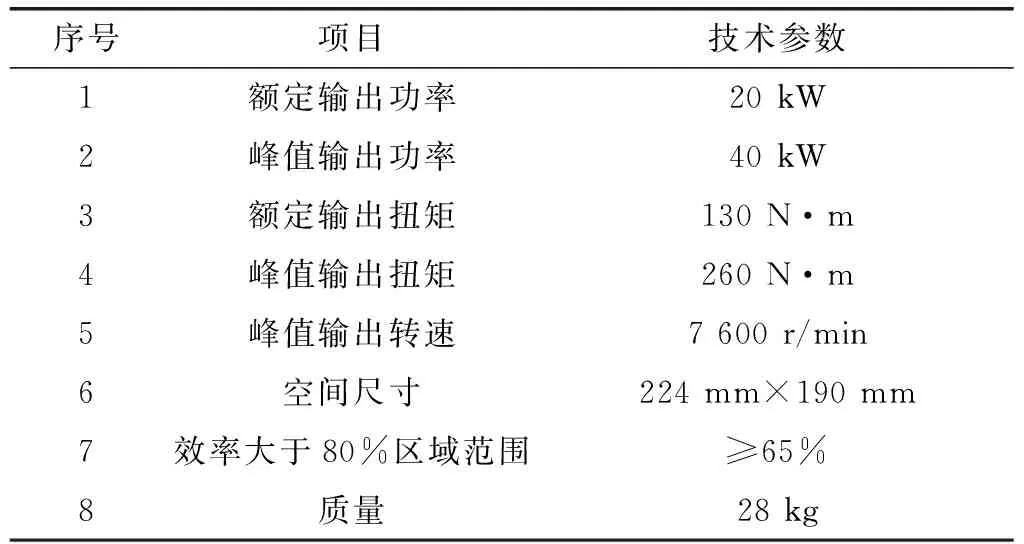

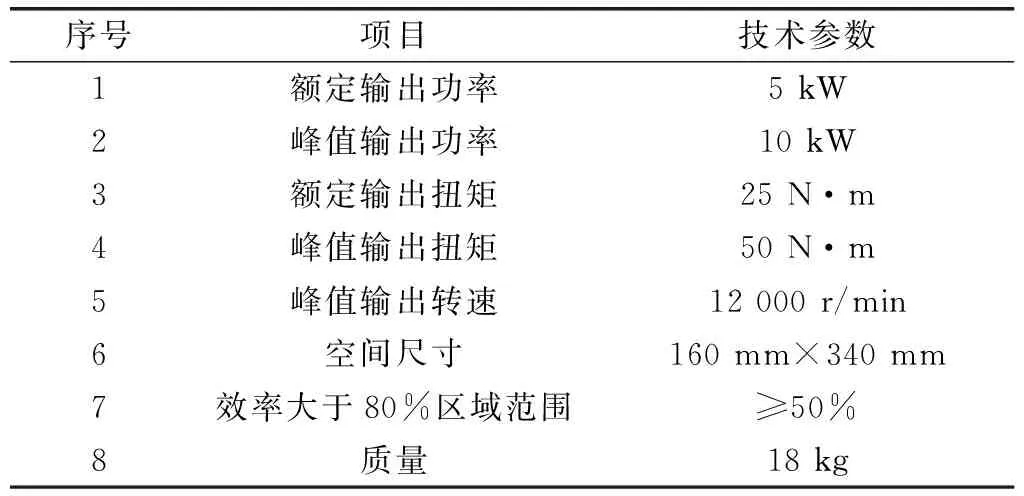

关键技术参数见表1—3。

表1 原产品逆变器关键技术参数

表2 原产品TM关键指标

表3 原产品BSG关键指标

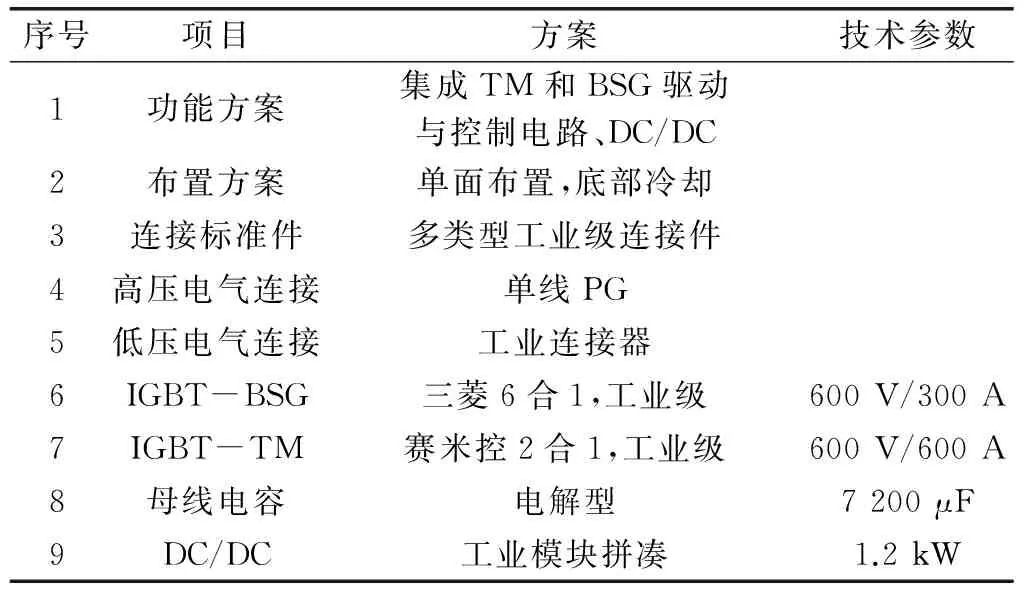

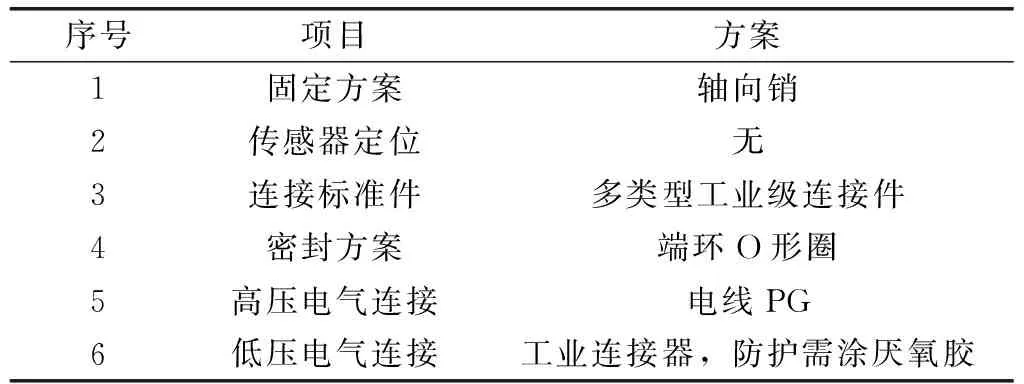

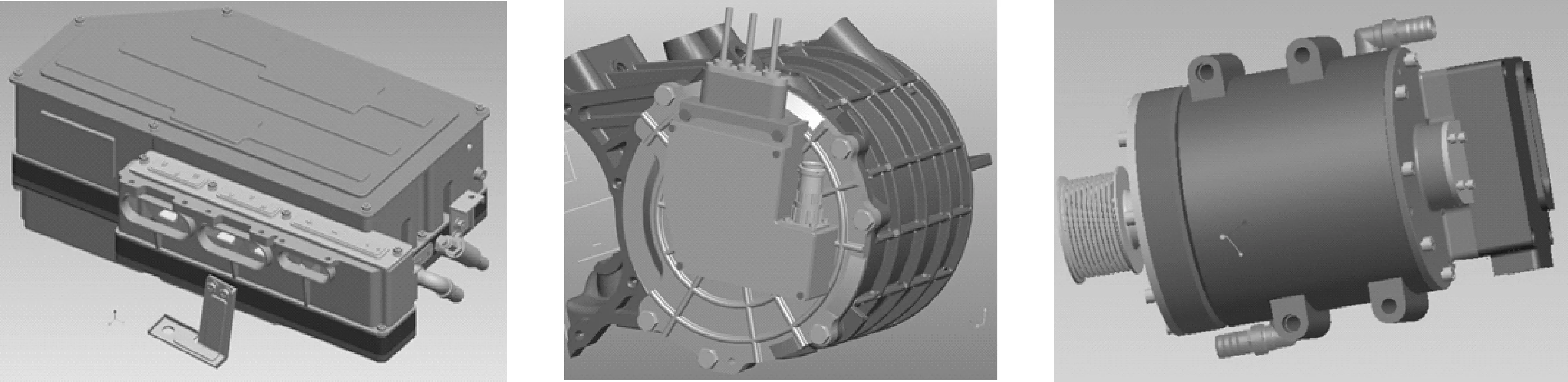

逆变器、TM和BSG产品结构外形见图3、图4和图5。

图3 逆变器产品结构外形 图4 TM产品结构外形 图5 BSG产品结构外形

2.2 原系统产品技术方案

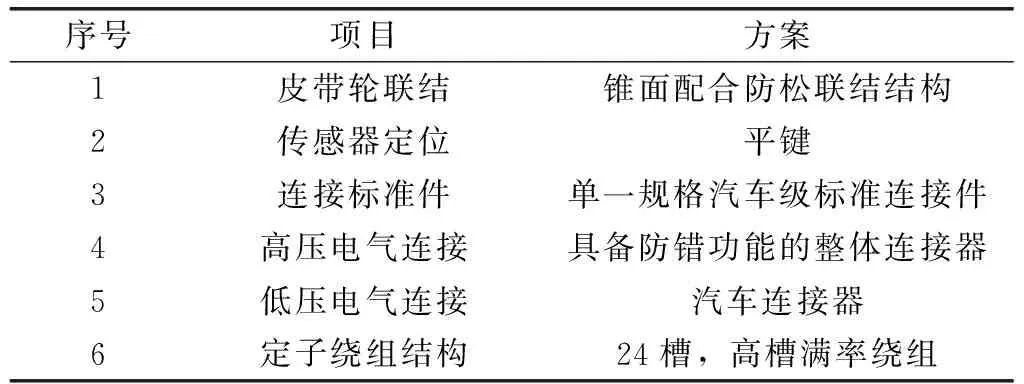

原系统产品技术方案是在2006年确定的,受限于当时电力拖动技术在汽车产业领域的应用水平和相关产业的发展现状,因此存在较多的不合理之处,表4—6列出了原系统产品存在技术问题的主要方案点。

表4 原产品逆变器方案

表5 原产品TM方案

表6 原产品BSG方案

2.3 原系统产品技术问题

在经过后期各项试验验证、2008年北京奥运会和2009年大连达沃斯论坛期间的示范运营考验后,原系统产品因先天方案缺陷所存在的问题均得到了充分暴露,表7—9列出原系统产品存在的主要技术和设计问题。

表7 原产品逆变器主要问题

表8 原产品TM主要问题

表9 原产品BSG主要问题

从表7—9可以看出:逆变器总成方案的不合理主要是由于选用不能满足汽车应用条件的零部件(具体包括母线电容、IGBT、高低压电气连接器、DC/DC和标准连接件)。主要原因是在2006年之前,新能源汽车技术在国内还处于起步探索阶段,相应电力拖动技术在汽车上的应用还不成熟,即使在国外,除了丰田汽车之外,电力拖动技术在汽车上也未得到广泛应用。因此,当时就找不到能够满足汽车应用标准的这些关键零部件资源。

对于产品结构方案,由于项目初期更为侧重技术开发和产品功能实现,因此未能对结构方案做充分论证与优化,这为后来因结构不合理所导致的装配困难、拆卸不便甚至无法拆卸、互换性差、防护不足、容易装错和皮带轮容易脱落等问题埋下了伏笔。

2.4 典型故障案例

图6-11给出了原系统产品存在的积累典型故障,故障率都很高,该系统装车后不具备开展整车可靠性试验的条件,因此各类问题在整车寿命期内的实际故障率情况未做统计。

图6 DC/DC烧毁-100%故障率图7 电机绝缘失效烧毁

图8 PG型高压电连接,装配困难,防护不足 图9 电解型电容,发热大、烧毁

图10 BSG皮带轮联结不当,使用中脱落 图11 工业级电气连接器,插拔力不足,无防错

3 动力电机系统产品设计优化

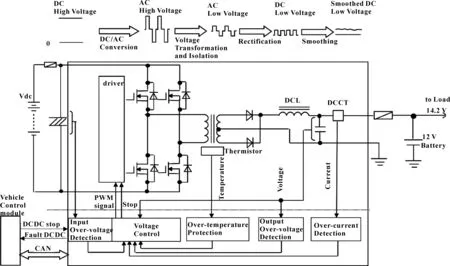

3.1 优化后的产品技术规格

根据对标普瑞斯结果,对车辆EV(Electric Vehicle)起步加速性能进行提升,考虑CA7154HEV与CA7155PHEV两款车型能够实现平台共用,在新方案中,对TM性能指标进行了提升:即峰值扭矩由原150 N·m提升至260 N·m,峰值功率由原30 kW提升至40 kW。相应地,提高匹配TM用IGBT的性能指标,由原600 V、600 A变更至650 V、800 A,确保IGBT输出不过载。

原BSG方案采用的是12槽的少槽低槽满率的定子方案,其相电流呈现为梯形波特性,效率低,不能满足整车高压电平衡功能的应用要求。为提高BSG输出效率,将BSG定子方案变更为24槽的多槽高槽满率方案,改变后相电流呈现正弦波特性,实现系统效率85%以上高效区面积由30%提升至50%。

通过使用满足汽车标准的薄膜电容,有效降低了母线电容的容值(由原7 200 μF降至600 μF),进而有效提升高压系统上、下电响应特性,也确保了产品可靠性。

通过对电压电气系统电量平衡的再次核算,对DC/DC输出性能指标进行提升,将原峰值输出功率由1.2 kW提升至1.5 kW。

另外,为满足整车高性能控制特性的要求,降低了扭矩控制误差和扭矩响应时间,特别对于TM,在低扭矩输出时,要求其扭矩精度可以到1 N·m,扭矩分辨精度可以到0.25 N·m。

方案变更后的关键技术参数见表10—12。

表10 新产品逆变器关键技术参数

表11 新产品TM关键指标

表12 新产品BSG关键指标

3.2 优化后的产品技术方案

根据原方案产品在试验和示范运营过程中暴露出的问题,对逆变器、TM和BSG 3个产品总成开展了总计20余项的设计方案整改,主要整改项见表13—15。

表13 新产品逆变器技术方案

表14 新产品TM方案

表15 新产品BSG方案

经过对逆变器、TM和BSG的结构优化及关键零部件重新选型,最终完成3个总成的优化设计,实现:逆变器防护等级达到IP66、在整车上可以方便装配与拆卸;TM电机防护等级达到IP67、定转子与变速器壳体可以方便装拆;应用耐高温轴承,确保轴承可靠性;传感器结构精确定位,可实现总成系统间自由互换;将BSG皮带轮与轴的联结由端面螺母配平键改为锥面配法兰的结构形式,确保了皮带轮与轴的牢固联结;实现高压电连接一体防错结构,提高装配效率、确保装配准确。

3个产品总成的结构外观分别见图12、图13和图14。

图12 优化后的逆变器结构外观 图13 优化后的TM结构外观 图14 优化后的BSG结构外观

3.3 关键设计方案

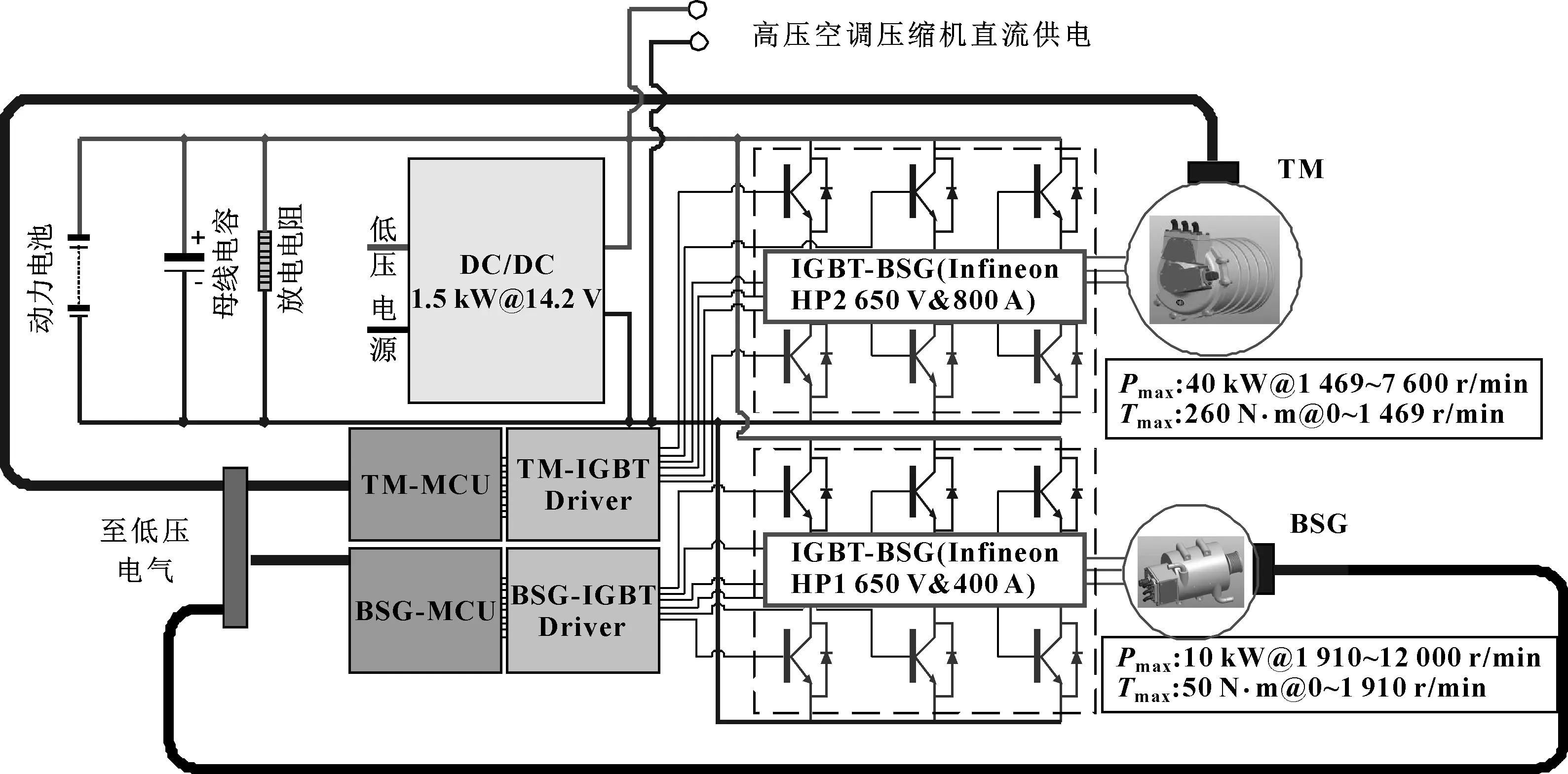

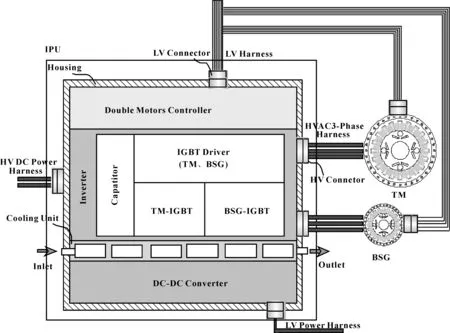

(1)系统拓扑

进行设计优化后确定的系统电气原理拓扑见图15,结构方案原理拓扑见图16。

图15 系统电气拓扑原理

图16 结构方案拓扑原理

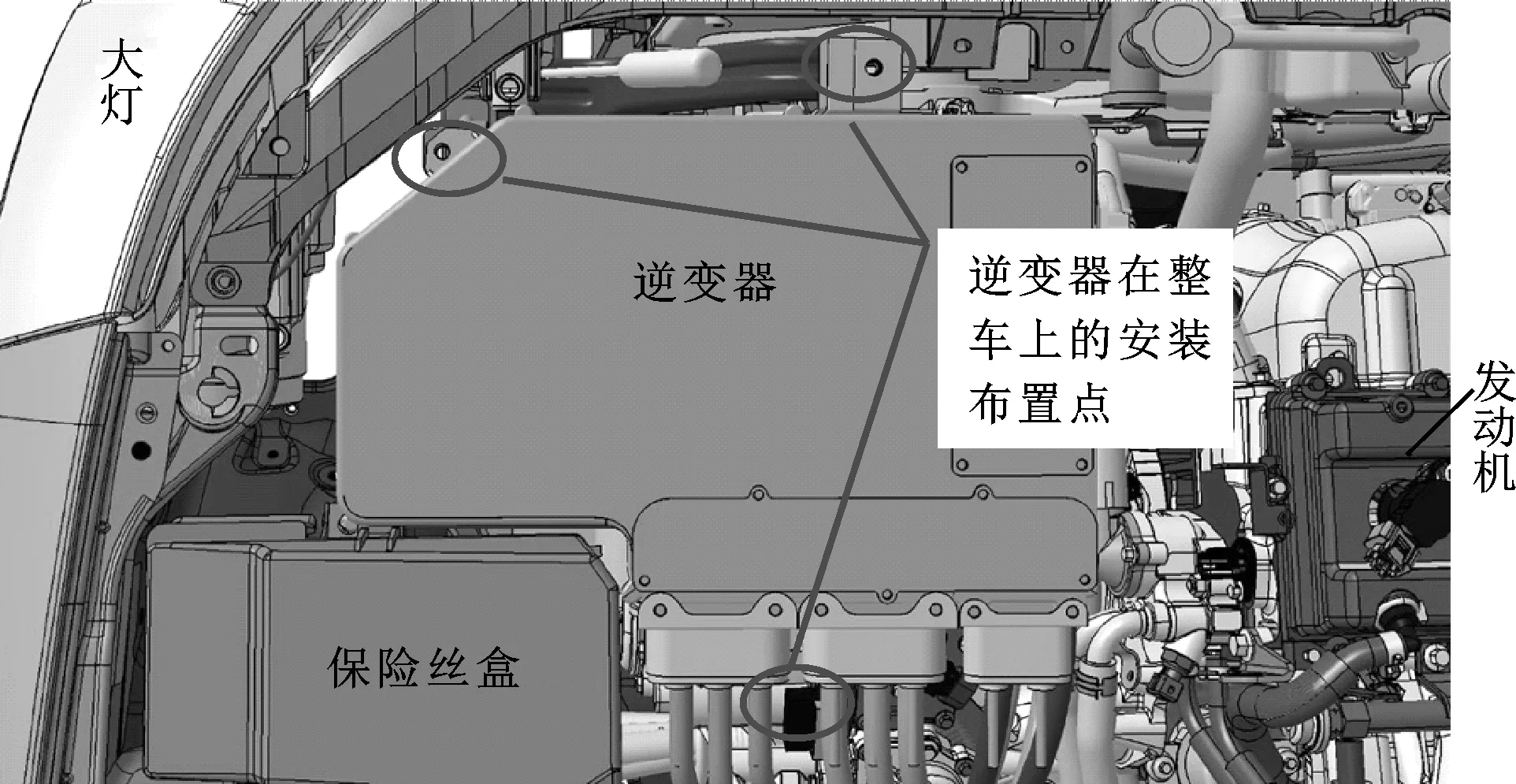

(2)逆变器在整车上的安装布置

见图17,新方案将逆变器布置在发动机舱内左前方的位置,解决了原布置方案“悬置和冷却进出水管连接端口在逆变器底部盲区拆装极其困难、逆变器布置在变速器正上方影响对AMT执行器的维修保养、高压线束连接出口在逆变器下方拆装困难和影响高压线束走向”等问题。

图17 逆变器布置

(3)高压电气连接器结构

为了解决PG单线连接存在“拆装困难、容易出错和防护不足”的问题,新方案在参考丰田普锐斯3代产品的基础上,对高压电气连接结构进行了充分论证与优化设计,通过逆变器对BSG和TM三相电输出的连接端子以“品字形”布置,实现“节省宽度方向空间充分利用高度方向空间、结构防错和装拆便捷”等功能或要求,根据不同位置结构接口边界,共设计了4款高压连接器,结构外观见图18—21。

图18 高压直流连接器 图19 高压交流连接器1

图20 高压交流连接器2图21 高压交流连接器3

(4)TM与变速器壳体联结与密封

TM定子与水套间以过盈配合加键联结,水套与变速器壳体以端面6个法兰螺栓实现联结(见图22),这种结构解决了原方案无法将TM定子及水套从变速器壳体拆下的问题。

图22 TM法兰联结固定形式

TM水套与变速器壳体通过径向O形圈配合实现密封,由于变速器壳腔体较深,前O形圈在壳体内的行程较长,为了避免其长距离磨损损坏,对水套前端结构以阶梯结构处理,见图23。

图23 TM径向O形圈密封形式

(5)BSG皮带轮与轴间的联结

因BSG需要电动输出起动发动机和发电输出被发动机拖动,皮带作用给皮带轮的力有正反两个方向。这样,皮带轮与轴间的作用力也会有正反两个方向,如果采用平键传力,会出现因正反两个方向作用力的交替变化导致端面固定螺母松脱。新方案以皮带轮与轴间为锥面配合、施加充分的压力、进而确保配合面间有足够的摩擦力保证可靠传动,施加压力的法兰及螺栓不会受到正反双向力作用的冲击,联结牢固,见图24。

图24 皮带轮联结形式

(6)逆变器集成高压空调压缩机直流供电

通过将空调压缩机的直流供电端口集成在逆变器内(见图25),取消原方案存在的高压配电盒,并节省原较长一段空调压缩机供电线束,降低系统成本。另外,通过逆变器将高压直流分电供给空调压缩机,也因逆变器母线电容滤波效应确保了供电质量。

图25 逆变器集成空调供电形式

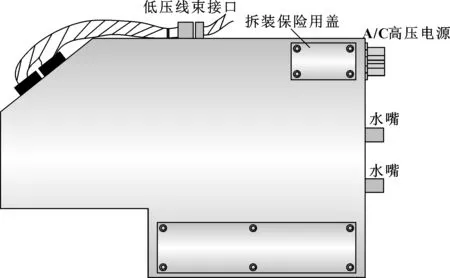

(7)DC/DC电路原理

为了解决原方案DC/DC故障率高达100%的问题,开发了汽车级专用变压器电路,见图26。

图26 DC/DC电路原理

(8)其他

此轮方案充分优化了标准连接件的应用,分别将逆变器、TM和BSG所用连接件集中为单一规格满足汽车级标准的型号,提高了产品的可靠性、制造性和生产率;另外,逆变器也充分应用了市场上可获得的、满足汽车级标准要求的功率元器件,分别有国产薄膜电容和英飞凌HP1及HP2两款IGBT;通过对位置传感器作精确结构定位,实现总成在系统间自由互换。

3.4 新方案实施的效果

目前,新方案在整车上已得到充分验证,整车可靠性试验里程已累积超过50×104km,满足碰撞法规要求。

CA7155PHEV车型在2012年12月成功投放示范运营市场,总计投放车辆43辆。算上技术中心和新能源分公司投放的用户使用试验用车(车型包括CA7154HEV),目前累计投放约60辆,动力电机系统的使用情况总体反映良好。

4 结论

(1)新方案产品满足并经过系列汽车法规标准(见表16)的验证,满足整车应用需求。

(2)新方案中TM的性能指标优于普锐斯3代(见表17)。

(3)新方案充分依据汽车标准要求,确定各关键零部件选型,确保产品可靠性;

(4)产品结构实现高度功能集成、高效装拆并防错和低成本;

(5)通过示范运营的表现,新产品满足应用需求,是成功的。

表16 产品满足的标准

表17 TM性能指标与Prius的比对

参考文献:

[1]FATTIC G T,WALTERS J E,GUNAWAN F S.Cold Starting Performance of a 42-Volt Integrated Starter Generator System[R].SAE Technical Paper Series,No.2002-01-0523,2002.

[2]EHSANI M,EMADI A,GAO H.42V automotive power systems,42V Technology and Advanced Vehicle Electrical Systems[R].SAE Journal.SP-1636,No.2001-01-2465,2001.