一起快开盲板C形密封圈泄漏事件的原因探讨

罗 凡 陈伟忠

(1.上海市特种设备监督检验技术研究院 上海 200062)

(2.江苏盛伟过滤设备有限公司 常州 213011)

1 事件概况

2016年10月,石油长输管道某分输站发生一起过滤分离器快开盲板C形密封圈(简称“密封圈”)处出现天然气泄漏事件。当时值班人员在站控室内听到有天然气泄漏声音后,即到现场确认为该过滤分离器发生泄漏。经过一系列紧急处理后,打开过滤分离器发现快开盲板密封圈沿密封圈中间部位贯穿开裂,开裂长度约占总周长的1/4。据介绍,发生破裂的密封圈刚换上仅仅17个工作日。在此期间,过滤器最高工作压力为8.61MPa,工作压力无异常。天然气进站温度稳定,在22~25℃之间波动,水露点情况稳定,在-3.1~-12.6℃之间波动。密封圈的工作压力、工作介质和工作温度均在密封圈的正常工作范围内。虽然此事件因发现处理及时,未产生严重的后果,但调查分析结果所暴露出的密封圈质量问题必须引起充分的重视,在压力容器本体质量稳定提高的同时,进一步提高诸如密封圈等压力容器附件的质量刻不容缓。

2 密封圈检测分析情况

2.1 密封圈外观情况

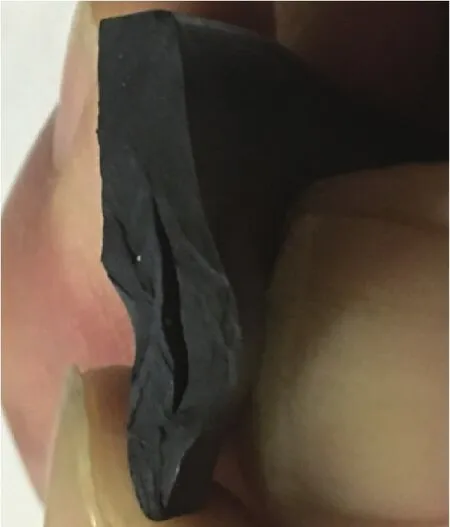

观察密封圈外观见图1。发现不论是已使用破损的还是库存未用的,表面均存在鼓包,尤其是撕裂的表面附近,不仅有较为密集的鼓包,同时还有爆裂的痕迹。

密封圈钢圈存在运行状况中脱离基体的情况。与进口同类密封圈比较,密封圈钢圈未能通过硫化固定在密封圈的端面密封结合面上,密封圈上缺少小的平压孔。

图1 失效密封圈局部

2.2 密封圈断面情况

图2是密封圈的断面,从密封圈横截面上可以看到明显的缺陷,依据其大小基本可以判定是材料分层。且其两端尖锐,易向两侧扩展。

图2 密封圈断面缺陷图

2.3 密封圈材料分析

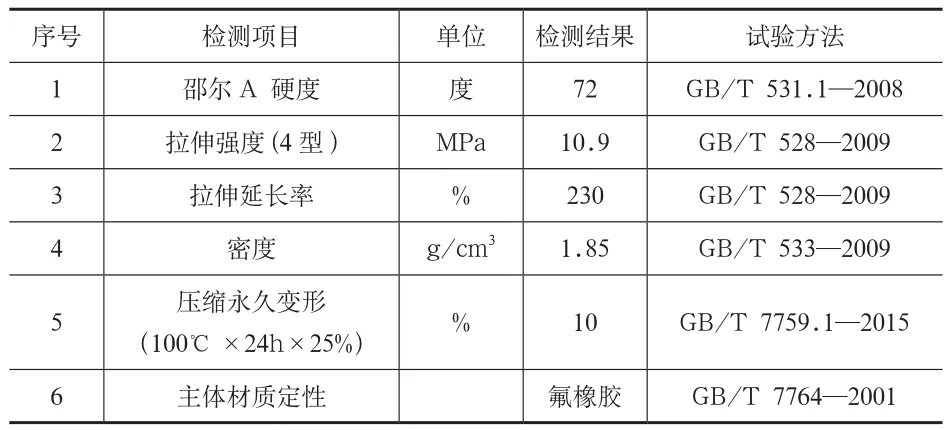

取样进行橡胶材料检测分析,进行了内容包括外观、邵尔A硬度、拉伸强度、拉伸延长率、压缩永久变形、密度、撕裂强度等项目的检测分析。密封圈材料定性为氟橡胶,样件的邵尔A硬度、拉伸强度(4型)、拉伸延长率、压缩永久变形符合标准要求。密度指标与同等硬度和拉伸强度、延伸率指标的材料相比存在偏大的现象,撕裂强度基本一致。见表1。

表1 检测结果汇总表

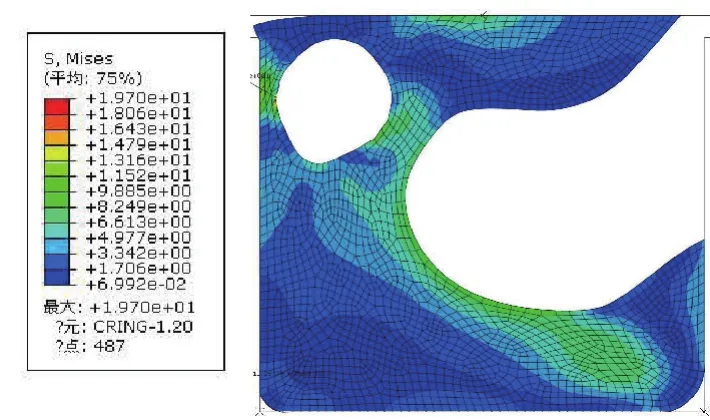

2.4 密封圈有限元分析

鉴于笔者之前与北京化工大学在基于ABAQUS的C形橡胶圈密封性能研究上的充分协作,他们套用现成的C形密封圈有限元模型,按照其原有的假设和判据[1],对本次事件所用的密封圈进行有限元分析。即利用ABAQUS建立了轴对称有限元分析模型,模型中橡胶截面采用CAX4H杂交单元,进阶算法划分网格,钢圈模型采用CAX4单元,中性轴算法划分网格,门盖以及法兰则采用解析刚体模型。C形橡胶圈与周围的切向接触采用罚函数,摩擦系数取0.3(考虑接触面有润滑),法向接触采用硬接触控制,允许接触后分离。C形橡胶圈内的钢圈弹性模量取210GPa,泊松比取0.3。工作压力为8.6MPa。有限元计算结果密封圈的应力水平远低于材料强度指标。

图3 密封圈工作压力下的应力分布

3 密封圈泄漏原因分析

3.1 密封圈的内部缺陷扩展导致密封圈破裂

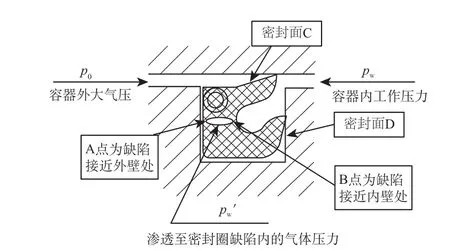

图4是密封圈的截面受力情况图。

图4 密封圈的截面受力情况图

符号说明:

pw:容器内工作压力(最高工作压力为8.6MPa)

p0:容器外大气压(即表压0MPa)

pw′:密封圈内缺陷处积累的气体压力(pw′=pw-Δp;Δp为渗透压差,它与图示B处的壁厚有关,壁厚越厚其值越大,反之越小;当B处壁厚较薄时pw′的值将接近pw)。

在过滤器内压pw的作用下,密封圈的2个唇口贴紧密封面C和密封面D,密封圈B点处被拉伸,高压气体逐步向缺陷内渗透,使pw′逐渐升高并达到其能够达到的最大值。密封圈缺陷A处的尖锐边缘在pw′的作用下逐步向外扩展直至贯穿。当A处贯穿,pw′得到泄放而等于p0,密封圈贯穿破裂就是必然的结果。与此同时,逐步扩展过程也在周长方向进行,由于整个密封圈内部缺陷众多,这些缺陷的扩展最后连在一起,在开裂长度约占总周长的1/4时被发现。

3.2 密封圈制作质量低劣引发内部缺陷

前已述及,通过对不论是已使用破损的还是库存未用的密封圈表面都密布鼓包且鼓包体积较大的现象分析,鼓包形成的原因应该是未按规定的工艺制作所形成的内部缺陷。而密封圈内部出现诸如图2所示的如此之大的分层缺陷,通常都是缺陷部位胶料填充不足(胶料在模具内是逐层多段堆放),或是橡胶原料受到污染,污染物混杂其间,这样就在密封圈成形时形成分层状缺陷,加上硫化温度、硫化压力等不到位或不均匀会造成沿圆周方向各段性能存在差异。尤其是氟橡胶,一次定型硫化过程中产生了大量的低分子挥发物和未反应交联基团,若不进行二次硫化,就无法去除低分子挥发物、水、氟化物和硫化剂中的杂碎物[2],则硫化后形成鼓包状缺陷必然无疑。破裂密封圈硫化不充分也可透过其钢圈未能很好与橡胶基体紧密结合的现象窥得一斑。

由于密封圈沿周长方向质量不均,在破裂的1/4弧长范围内,其鼓包情况比较严重,而剩余部位则相对好一些,则可得到为什么本体取样后获得的各项材料数据均合格的解释。因为本体取样必然会在相对完整的部位截取,否则取不出符合试样尺寸的试样,也就是说,破损密封圈的橡胶材料是合乎要求的,若能按规范的操作工艺生产,是可以生产出合格的产品的,这样的破损泄漏是完全可以避免的。

3.3 密封圈硬度降低不会影响其承压能力

密封圈橡胶的硬度指标是密封圈重要的质量指标之一,且和橡胶的拉伸强度有关联。硬度降低会导致密封圈在高压下的抗挤出能力变弱。但该型式密封圈的抗挤出能力是由其中的钢圈来承担的,且实际使用中并未出现挤出现象。随着硬度的降低,抗拉伸能力也会降低、延长率加大。但快开盲板密封圈设置在快开盲板上的密封槽内,受四周钢材腔体的限制,其膨胀(或延长)的空间几乎没有,限制了橡胶的拉伸应力和延长率。通过密封圈有限元仿真计算可知,整个密封圈只有极小区域的局部应力较大,而绝大部分的应力水平都是远低于材料的拉伸强度。产生破裂的当中部位的应力水平,在密封圈无大量缺陷的情况下,这样的应力水平不会造成密封圈的撕裂。因此只要密封圈的材料与制作质量保证的话,快开盲板密封圈的硬度与抗拉伸2项指标略低的话,不会造成密封圈破裂。

还需指出的是,此次失效密封圈的制造标准《VD型橡胶密封圈》是动密封标准,而快开盲板的密封圈是静密封用途,二者不仅在结构和尺寸不同,而且在要求上也不一样,无法替代。

4 结束语

通过上述分析可知,本次快开盲板密封圈泄漏事件的原因实质是密封圈制作质量低劣,其内部缺陷在使用中扩展导致破裂后造成密封圈泄漏。

压力容器是生产和生活中广泛使用的、有爆炸危险的承压设备,对人身和财产安全有较大的危险性。密封圈作为压力容器的配件与压力容器本体及其他部件相比较,其本身价值有限。但密封圈是压力容器用快开盲板抵抗内部载荷的作用并保证密封性的关键部件之一,一旦密封圈失效,造成的后果与损失同样是巨大的。尤其是快开门式压力容器的密封圈使用一段时间后要进行更换,这就要求在快开盲板的设计、制造和使用管理等环节,都必须重视密封圈的质量,才能确保使用安全。本着做到在建造阶段保障产品的本质安全,在使用阶段保障产品的使用风险可控原则,建议在国家压力容器的法规及相关产品标准中,对今后使用中需由业主自行更换诸如密封圈等配件的,须在压力容器出厂文件中增加注明所用材料、制作标准和使用环境等内容的要求,使业主在验收设备时有规可依,今后自行采购配件时有据可循,从而确保快开盲板等压力容器设备在全寿命周期中的安全使用。

参考文献

[1]石莹,陈平,周淑敏.高压大型天然气快开盲板用C形橡胶圈密封性能分析[J].润滑与密封,2015,40(05):89-93.

[2]司徒琛,赵轶华.二段硫化条件对氟橡胶力学性能的影响[J].世界橡胶工业,2008(01):7-10.