化工项目蒸汽减温减压器选型的探讨

(中国天辰工程有限公司,天津 300400)

化工项目中普遍存在高、中、低压等多个压力等级的蒸汽系统,尤其是现代大型煤化工、天然气化工等项目,蒸汽系统的配置更为复杂,在实际运行中,各等级蒸汽的负荷分配往往不能做到产汽量与用汽量的完全匹配。因此,需要利用减温减压器来将高等级蒸汽输送至低等级蒸汽管网,在不同等级的蒸汽之间进行调节,以达到全厂的蒸汽平衡,确保化工企业的安全、稳定运行。

同时,化工厂在开车试运行时往往没有稳定的工艺装置副产蒸汽,也需要利用减温减压器来供给不同等级蒸汽,因此,减温减压器对于化工项目的开车试运行也是必不可少的设备。本文通过介绍不同类型的减温减压器并分析其优缺点,以实际案例探讨了减温减压器的选型依据,为工程设计人员在今后其他项目中选择减温减压器提供了一定的借鉴。

1 常见减温减压器型式

目前,化工项目中常见的减温减压器主要有两种类型:一体式减温减压器和分体式减温减压器。

1.1 一体式减温减压器

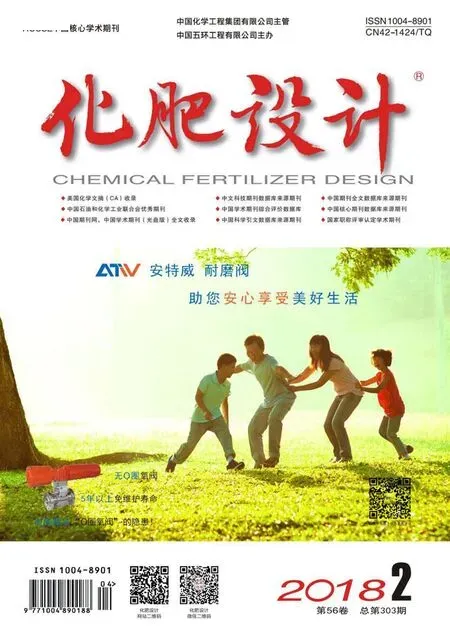

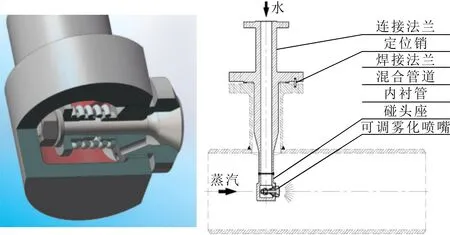

一体式减温减压器通常是将蒸汽减压结构与减温结构安装在同一个阀体内,从而可以通过一个阀体同时完成蒸汽的减压和减温功能。常见的一体式减温减压器类型见图1。

图1 一体式减温减压器结构示意

图1中所示的一体式减温减压器为角型锻造阀体,锻造阀体壁厚小于铸造阀体,因此高温产生的热应力对其影响较小,其可承受较高的温度、压力。

这种类型的减温减压器结构紧凑,蒸汽减压结构与减温水喷嘴紧密结合,其一次蒸汽经多级孔减压达到指定压力后,一部分蒸汽进入减温水喷嘴腔体内,辅助加热并雾化减温水,减温水的喷入位置位于减压阀芯之后。其优点在于减温水雾化效果好,要求阀后直管较短,能够适应高温、高压差的工况,常用于汽轮机旁路等工况较为苛刻的场合;缺点是配管要求空间大、造价高、维护成本高。

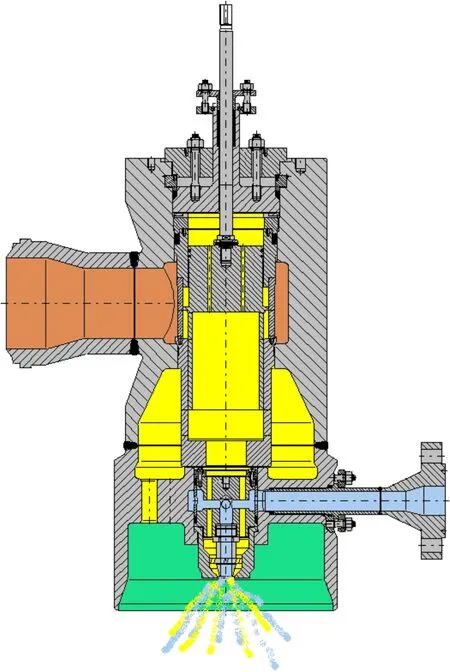

一体式减温减压器还有另外一种型式,其结构可见图2。这种型式的减温减压器的减温水直接喷入减压阀芯,其主要优点是减温水在阀芯喷入,可以较早地与高温蒸汽混合,同时阀芯内蒸汽减压膨胀,流速高,紊流效果好,有利于强化减温水与蒸汽换热,从而加速减温水的蒸发,有利于缩短阀后直管段的长度,其直通式阀体可以明显地节省配管空间。

图2 一体式减温减压器结构

但这种一体式减温减压器也具有明显的缺点:由于减温水温度往往较蒸汽温度低很多,其阀芯内件需要承受一次蒸汽及减温水的高温差产生的热冲击及热形变,阀门寿命大大缩短[1],因此,根据厂家推荐,这种类型的减温减压器往往用于蒸汽与减温水温差不超过50℃的工况。

1.2 分体式减温减压器

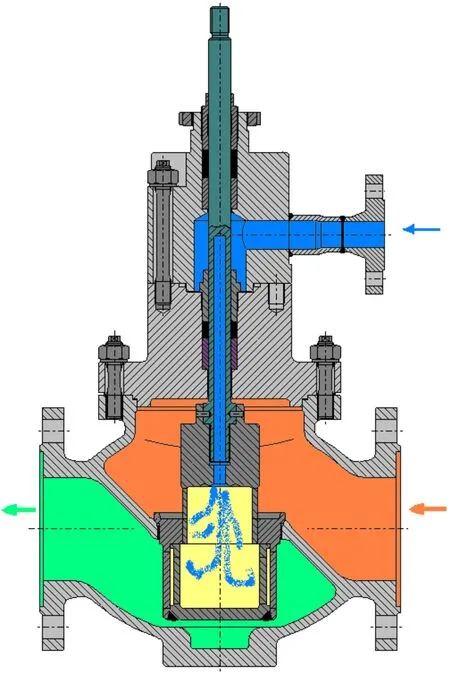

分体式减温减压器分别通过减压阀对蒸汽进行减压,再通过减温器对蒸汽进行减温,使蒸汽达到用户需要的温压值。常见的分体式减温减压器配置见图3。

图3 分体式减温减压器配置

由于分体式减温减压器蒸汽的减压和减温过程相对独立,相互无制约,减压阀和减温器的配置可以根据用户的需要和工况要求来分别配置,因此具有更好的多样性和灵活性。同时,减压阀和减温器可以根据现场空间条件自由布置。

2 常见减温器型式

分体式减温减压器中减温装置为核心设备,其主要型式有以下几种。

2.1 固定截面式多喷嘴减温器

固定截面式多喷嘴减温器结构见图4。

这种减温器的喷嘴截面积不可调节,减温水的流量调节完全取决于上游调节阀的调节作用。由于喷嘴的数量及截面积设计往往取决于需要减温的最大流量,因此在变负荷运行时,减温水流量往往要小于设计流量,当减温水流量减少到一定程度时,其喷嘴的雾化效果将会大大降低,一般其推荐的流量调节比为3∶1。

图4 固定截面式多喷嘴减温器

2.2 弹簧可调雾化喷嘴减温器

2.2.1 弹簧可调单喷嘴减温器

弹簧可调单喷嘴减温器结构见图5。

图5 弹簧可调单喷嘴减温器

其核心部件为内置弹簧及阀芯的喷嘴,锥形阀芯通过阀杆被弹簧紧紧压缩在喷头上,当上游减温水压力与蒸汽压力之差超过弹簧预紧力时,阀芯离开喷头,形成间隙,减温水从间隙中喷出。

这种喷嘴的流量取决于阀芯行程,阀芯的行程越大,喷嘴的间隙越大,可流过的减温水量也就越大。通过喷嘴上游的减温水调节阀来控制减温水压力,从而获得不同的减温水与蒸汽压力之差,也就可以得到不同的减温水流量,其流量调节比可达到10∶1,弹簧的预设值通常为0.3MPa(g),最大调节比时要求压力之差可达3MPa(g)。

这种减温器结构简单,调节性能能够满足大多数工况的要求,是市面上较为常见的减温器型式。但减温器的性能很大程度上取决于弹簧的性能,因此对弹簧的制造要求较高。不太适用于减温水压力与蒸汽压力压差较小的场合,例如调节比要求大于5∶1,或压力之差要求大于1.5MPa(g)时。

2.2.2 弹簧可调环形喷嘴减温器

由于单个喷嘴的喷水量有限,因此市面上也有配置多个喷嘴的环形可调喷嘴减温器,其结构见图6。

图6 弹簧可调环形喷嘴减温器

对于环形可调喷嘴减温器,其喷水量大,分布均匀,能够迅速降温,但由于其减温水流向垂直于管道轴线,未完全雾化的减温水必然会直接冲击管道,对管道造成较大的应力冲击,容易导致管道的损坏。通常其要求的蒸汽流最低速为不低于20m/s,适用于紧急泄放场合,如汽轮机旁路,对于需要经常使用的减温减压器不推荐使用。

2.3 可变截面式多喷嘴减温器

为了克服固定截面式多喷嘴减温器流量调节比小的缺点,不同厂家开发了不同的可变截面型多喷嘴减温器。

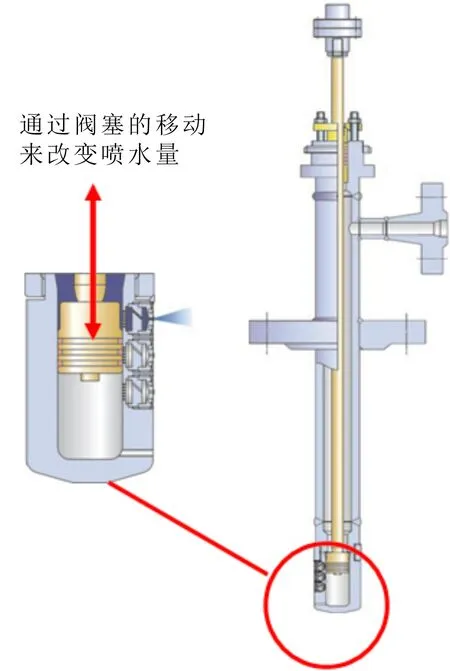

2.3.1 移动型可变截面式多喷嘴减温器

移动型可变截面式多喷嘴减温器见图7,通过执行机构上下移动减温器阀芯的高度,可以控制喷嘴打开的数量,从而控制减温水的总流量。其优点是通过执行机构针对不同负荷来控制喷嘴打开的数量,即:大流量时喷嘴全开,小流量时仅打开少部分喷嘴,从而保证每个喷嘴始终在设定流量下工作,既满足不同负荷下较高的流量调节比,又保证了喷嘴的雾化效果。因此,其流量调节比最高可以达到20:1。

图7 移动型可变截面式多喷嘴减温器

缺点主要为阀杆需要承受较高的减温水压力,对上下移动的阀芯密封性能要求较高,有减温水泄漏的风险。

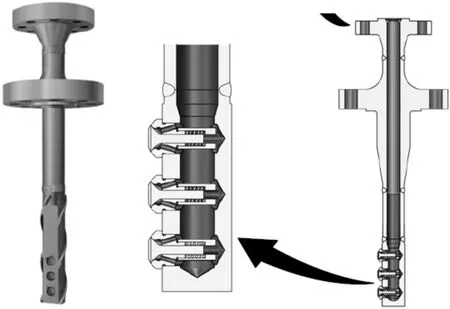

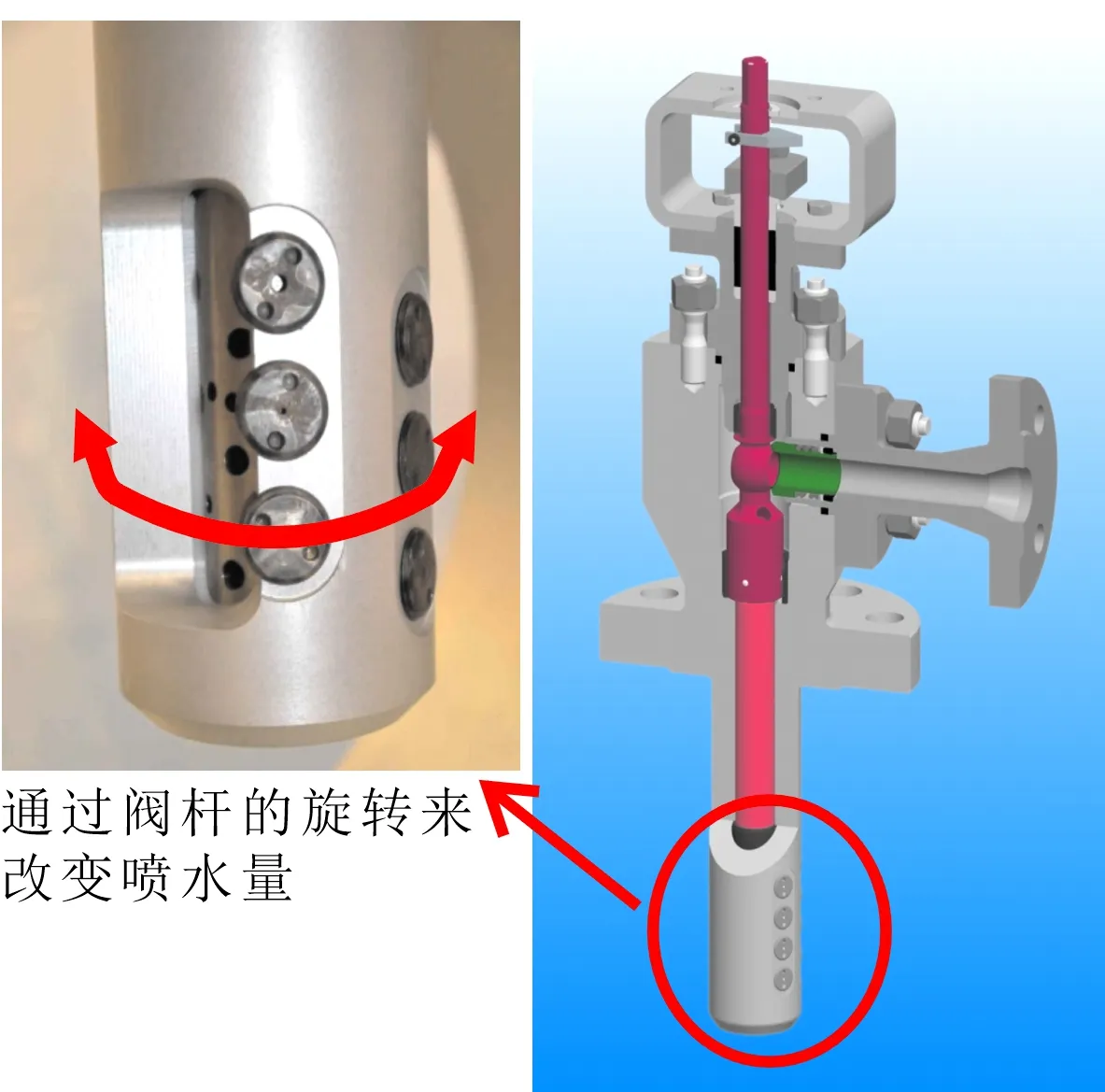

2.3.2 旋转型可变截面式多喷嘴减温器

图8 旋转型可变截面式多喷嘴减温器

图8为旋转型可变截面式多喷嘴减温器。该型减温器原理上与移动型可变截面式多喷嘴减温器相同,都是控制喷嘴开启的数量,但其结构更为巧妙:其在阀杆的不同位置上开设了与喷嘴数量相同的小孔,减温水先进入中空的阀杆内部,再通过阀杆的小孔流出并进入喷嘴,通过旋转阀杆的位置使得阀杆上的开孔与喷嘴进行重合,不同位置,重合的数量不同,从而控制了喷嘴打开的数量,以此控制减温水的总流量。此种结构为专利设计,调节比高、雾化效果好,旋转型的设计避免了执行机构承受过大的压力,同时其在阀杆上设计有进水球阀,密封严密,不会导致高压减温水的泄露。缺点为造价较高。

旋转型可变截面式多喷嘴减温器的实际喷水效果见图9。

图9 旋转型可变截面式多喷嘴减温器喷水效果

3 某天然气制甲醇项目减温减压器选型

3.1 减温减压器参数

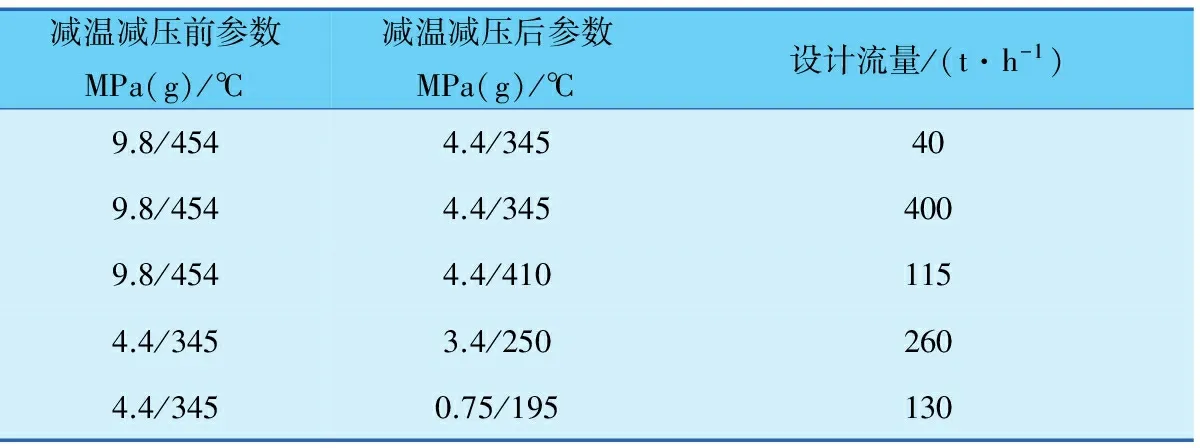

以某公司天然气制甲醇项目为例,探讨减温减压器的选型依据。本项目全厂共有HHPS、HPS、MPS、LPS等4个压力等级的蒸汽管网,为保证开工用汽及正常运行时的蒸汽平衡,各网管之间均设计有多组减温减压装置,其参数见表1。

表1 减温减压器参数

3.2 选型分析

对于本项目减温减压器的选型需要考虑的因素有工艺使用要求、设备性能、管道布置空间、采购费用等。选型的原则为在满足工艺使用要求的前提下,尽量减少设备占地,便于管道配管,节省投资。

前文对不同类型的减温减压器及其优缺点进行了分析,各种类型减温减压器的适用场合见表2。

表2 不同类型减温减压器适用场合

项目蒸汽减温减压器最大压差为5.4MPa(g),调节比要求为10∶1,采用分体式可满足工艺使用要求;最终通过综合比较调节性能、蒸汽雾化效果、蒸汽直管段要求及费用等因素后,选择移动型可变截面式减温器。

4 结语

减温减压器作为化工厂的重要设备,在化工项目中占有重要地位,减温减压器的选型正确与否决定了全厂蒸汽的稳定、连续供应。了解并掌握不同类型的减温减压器性能对于工程设计人员正确选择、采购减温减压器至关重要。

对于分体式可满足工艺要求的情况下,可优先选用分体式减温减压器,因为其配置灵活、节省投资。对于流量调节要求不超过3∶1的场合,可以采用固定截面式多喷嘴减温器。对于调节比较高,同时蒸汽与减温水温差较大、要求雾化效果良好的工况,推荐采用可变截面式多喷嘴减温器。

参考文献:

[1]邓凡,邹积明.超高压减温减压器典型问题的分析处理[J].石油化工自动化,2002(3):78-80.