磁力离心泵故障原因探析及处理

(河南能源化工集团洛阳永龙能化有限公司,河南 洛阳 471100)

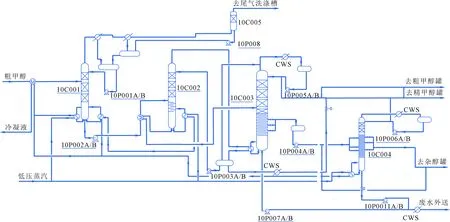

某60万t/a煤制甲醇装置,精馏单元共安装有14台磁力离心泵,其中加压塔进料泵(10P002A/B),将预精馏塔(10C001)底出来的甲醇加压后经过10E007换热,进入加压塔10C002,与塔底物料进行换热后进入加压塔13块塔盘上。预精馏塔10C001操作压力为0.13MPa(g),塔顶操作温度约为71℃,塔底操作温度约为75.6℃。加压塔10C002操作压力为0.87MPa(g),塔顶操作温度约为131.3℃,塔底操作温度为136.6℃。流程示意见图1。

图1 加压塔进料流程

注:10C001-预塔;10C002-加压塔;10C003-常压塔;10C004-回收塔;10C005-洗涤塔;10P001A/B-预塔回流泵;10P002A/B-加压塔进料泵;10P003A/B-加压塔回流泵;10P004A/B-回收塔进料泵;10P005A/B-常压塔回流泵;10P006A/B-回收塔回流泵;10P007A/B-常压塔塔底废液泵;10P008-洗涤塔釜液泵;10P011A/B-回收塔塔底废液泵

该泵主要性能参数见表1,泵体结构示意见图2。

表1 加压塔进料泵主要性能参数

1 磁力泵的优缺点

(1)优点。①由于传动轴不需穿入泵壳,而是利用磁场透过空气隙和隔离套薄壁传递转矩,带动内转子旋转,从而从根本上消除了轴封的泄漏通道,实现了完全密封;②传递动力时有过载保护作用;③除磁性材料与磁路设计有较高要求外,其余部分技术要求不高。

(2)缺点。①磁力泵离心泵的效率比普通离心泵低;②对防单面泄漏的隔离套的材料及制造要求较高,如材料选择不当或制造质量差时,隔离套会因经不起内外磁钢的摩擦而磨损,造成输送的介质外漏;③磁力泵由于受到材料磁性传动的限制,因此国内一般只用于输送100℃以下、1.6MPa(g)以下的介质;⑷泵与电机的对中要求相对较高,对中偏差过大时,会导致进口处轴承的损坏和防单面泄露隔离套的磨损。

图2 加压塔进料泵泵体结构示意

在国内之前投产的的几套50万t/a煤制甲醇装置中,精馏单元均采用了普通离心泵。普通离心泵经长时间运行后,机械密封难免会出现泄漏,即便是采用双端面机械密封,在运行一段时间后,机械密封或多或少也会出现外漏现象,由于甲醇特别是杂醇硫化氢含量较高,挥发性比较强,因此对环境会造成一定的污染,对人体也会造成很大的危害。随着环保要求的越来越严格,普通离心泵很难满足环保要求,泵型的选择必须符合新的环保政策。根据磁力离心泵的特性,传动轴不需穿入泵壳,而是利用磁场透过空气隙和隔离套薄壁传递转矩,带动内转子旋转,从而从根本上消除了轴封的泄漏通道,实现完全密封,满足了环保要求,于是本套60万t/a甲醇装置精馏单元全部采用了磁力离心泵。

2 加压塔进料泵的修复

2.1 加压进料泵故障情况

加压进料泵自2013年初投入运行以来,各项参数良好,运行周期正常。但是在泵运行2年后,故障率明显增加,运行周期越来越短,2015年10月,泵甚至出现了检修后起泵即抱死的现象。由于生产现场检修条件所限,并且不具备上实验台的能力,泵厂家技术服务人员建议返厂维修。该公司装配车间在2015年10月8日联合技术研发部、质量管理部等对该磁力泵进行了拆卸检查。

2.2 泵拆检情况

(1)叶轮。叶轮前口环外径部位存在较严重的磨损(见图2),磨损表面存在环状磨损条。因此叶轮前口环需重新更换新件,叶轮后口环微量磨损(要求φ215mm)。叶轮的内孔由于多次拆装后存在局部起毛磨损,经过测量局部尺寸变大,可以利旧。

(2)泵盖。与叶轮后口环配套安装部位设计尺寸φ215.7mm(见图3),最大磨损部位实测φ216.68mm,与叶轮后口环最大间隙达到了1.68mm,远超设计间隙要求的0.7mm。

(3)金属薄衬套。加热处理后无法从泵轴上拆除,经加工保轴处理,更换2只新金属薄衬套。

(4)滑动轴承座总成部位。滑动轴承、轴套、推力盘零件都存在损坏,只能重新更换新配件。

(5)泵体口环。泵体口环存在磨损,需更换新口环。

图2 叶轮

图3 泵盖

3.3 各部件处理情况

(1)叶轮前口环更换新件(见图4),叶轮上动平衡机进行试验。

(2)泵盖后口环磨损部位经加工、镶套后,达到标准尺寸。(见图5)

图4 叶轮更换新口环

图5 泵盖镶新口环

(3)整体安装后测量安装间隙,转子轴向测量值为1.1mm,叶轮与泵盖节流面轴向最小间隙测量值为0.4mm。

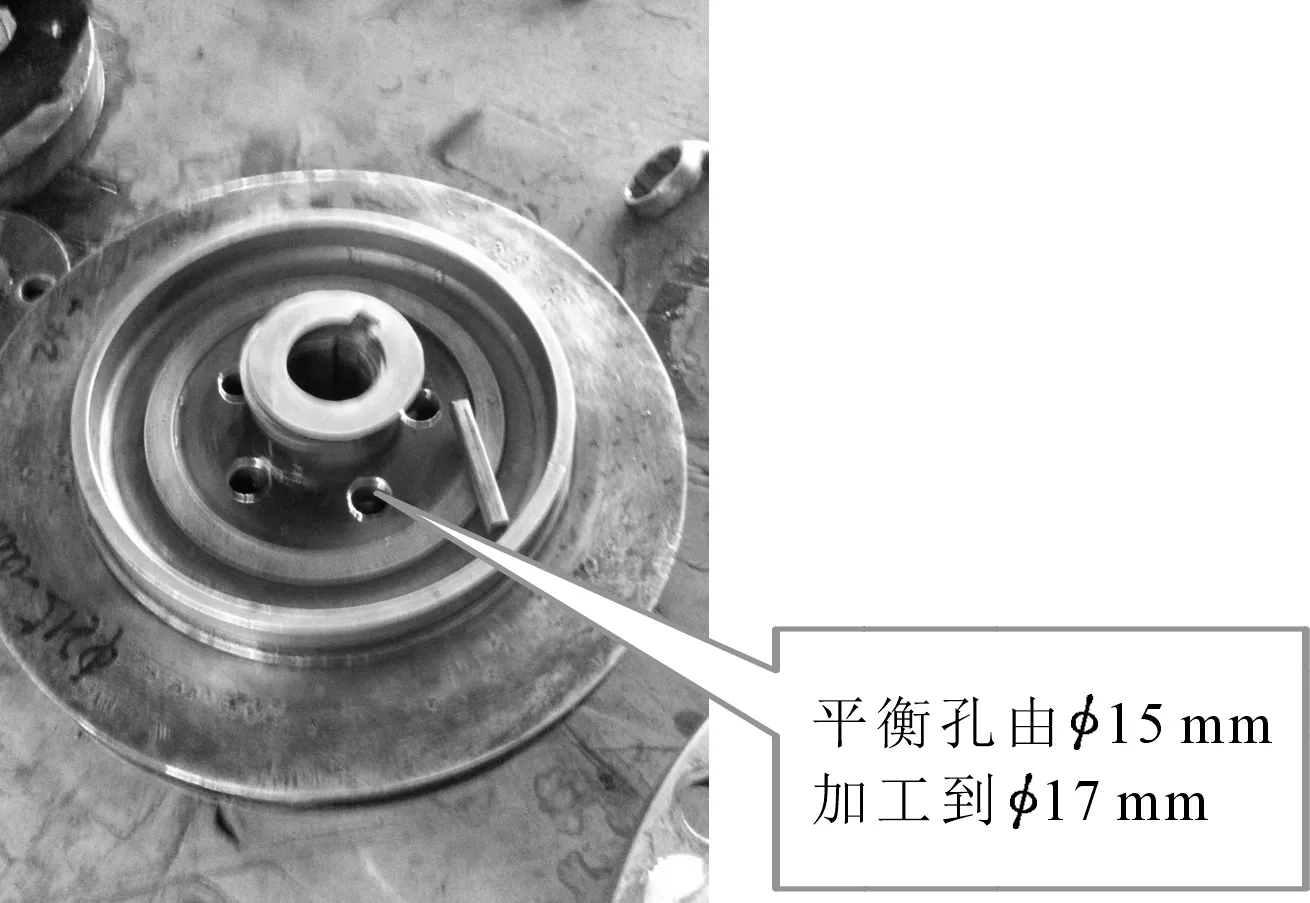

(4)第1次试验运行2h后,泵经解体检查,发现叶轮口环与泵体口环存在局部摩擦,对叶轮前口环间隙进行调整,叶轮口环尺寸由φ166.7mm加工到φ166.4mm,叶轮平衡孔由原来的φ15mm加工到φ17mm(见图6)。

图6 叶轮平衡孔

(5)在第1次、第2次试验过程中发现滑动轴承与推力盘存在偏磨现象,最终发现是由于轴承座内孔长期使用后存在局部磨损变形,导致滑动轴承安装后可造成滑动轴承不同心的原因引起。更换新滑动轴承座及衬套,更换试验损坏的滑动轴承及推力盘。

(6)第3次试验运行2h正常,拆卸磁力泵、检查内部零件,无异常,重新组装。

3.4 泵检修后的运行情况

泵返回现场后,检修人员进行了安装,最终泵与电机对中数据为:径向跳动0.02mm,轴向误差0.01mm,完全符合技术要求。工艺人员充分暖泵、排气后,启动泵,泵运行情况良好,泵体振动、出口压力、扬程等各项参数均正常。目前,加压进料泵已连续运行近2年,没有再出现以上问题,恢复了正常的运行周期。

4 总结及建议

(1)故障原因分析。由于该磁力泵的叶轮前、后口环配合部位经长时间使用后,间隙磨损变大,而且叶轮与泵盖的安装节流面间隙控制异常时,磁力泵在运行后轴向力无法自动平衡,造成零件损坏。

在磁力泵的装配尺寸要求中,对叶轮口环安装间隙存在要求,特别是叶轮后口环与泵盖口环部位间隙要求严格,设计时该部位总间隙控制在0.7mm左右。若间隙偏大,高压物料回流引起叶轮背部压力高,造成轴向力异常,无法实现平衡,SIC零件非常容易损坏。

(2)安装过程中需确保口环间隙符合要求,特别是叶轮后口环与泵盖口环间隙的控制,建议口环间隙尽量控制在0.8mm以下,避免口环间隙大造成轴向力异常,引起磁力泵滑动轴承等磨损。因此,叶轮后口环与泵盖口环间隙是所有技术要求中首先需要保证的。

(3)安装时需使叶轮与泵盖节流面控制在0.3~0.5mm之间,可通过增减调整垫片实现。若间隙偏大,使用后会造成轴向力平衡控制异常,引起磁力泵滑动轴承等部件的磨损。

(4)使用过程中需避免发生气蚀,因为加压进料泵必须汽蚀余量只有2m,泵非常容易气蚀,泵气蚀后振动必然加剧,同时进入泵体内的介质减少,降低了轴承间的润滑能力,从而加剧叶轮前后口环、泵体口环以及泵盖口环的磨损。

(5)管路系统、液位控制、工艺参数等需加强管控,严格按照工艺指标进行操作。

(6)安装泵的电流保护器,能对发生气蚀情况下的电流偏低现象和对发生磁力泵损坏过程的电流升高现象进行及时的监控,第一时间进行控制,防止泵联锁损坏。