GCD-1000轨道车储能驻车制动系统技术改造研究

赵广苗

(中国神华轨道机械化维护分公司,天津 300467)

1 概述

GCD-1000轨道车(以下简称“轨道车”)主要用于大型养路机械清筛出污土运输、大修机组进出封闭施工区间往返及车列转场等牵引,是国内目前功率最大的轨道车。该车为B0-B0轴列式电传动,两个动力转向架,轮芯轮毂式车轮,设有JZ-7G空气和储能驻车两套制动系统,单侧闸瓦基础制动,有单元制动器和储能驻车单元制动器(以下简称“驻车单元制动器”)两种型号,驻车停放时,驻车单元制动器作用在II轴车轮踏面实施驻车制动。运用中发生驻车制动不缓解、驻车缓解指示灯亮显示不正确、有总风时无驻车制动、驻车制动电气控制系统失灵、车轮轮箍弛缓等故障。分析储能驻车制动系统的驻车单元制动器、气动控制和电气控制工作原理,研究制定了技术改造方案,以降低储能驻车制动系统的故障率。

2 故障和问题分析

2.1 驻车单元制动器选型不合理

轨道车风压源于空气压缩机,压力为700~900kPa;运用中作补机时,该车列车管由担当主机的轨道车通过JZ-7G空气制动系统充风,压力为500kPa,该车因故障总风压降至储能驻车制动缓解压力550kPa以下便实施驻车制动,须停车处理影响轨道车正常运行,若处理不及时易发生车轮擦伤、轮箍弛缓故障。即使利用列车管风源,因列车管风压不足驻车单元制动器缓解所需压力,仍存在制动缓解不彻底现象。因此,驻车单元制动器选型不合理。

2.2 电气控制系统失灵

正常情况下,储能驻车制动系统手动控制旁路上塞门应关闭,电磁阀排风管路上塞门应开启。由于这两个塞门开启和关闭状态不正确,导致电气控制失灵。驻车制动缓解时,因手动旁路控制回路上塞门开启,气动控制系统经手动控制旁路直接向单元制动器充风,驻车缓解指示灯亮,操控电气控制系统驻车缓解按钮,电磁阀接通电控气动回路,两回路同时向驻车单元制动器充风,观察不到电气控制系统的作用。驻车停放制动时,操控电气控制系统驻车制动按钮,驻车单元制动器经电磁阀排风,但排风回路上塞门关闭,驻车单元制动器无法排风,同时手动控制旁路一直向驻车单元制动器充风,不能实施驻车制动,显然因气动回路问题导致电气控制系统失灵。

2.3 驻车制动不缓解

驻车制动缓解时电磁阀线圈常得电发热易发生烧坏故障,气动控制系统无法向驻车单元制动器内充入风,驻车制动不缓解。运行中发生此类故障,驻车单元制动器内的风经电磁阀排出而实施驻车制动,造成车轮轮箍弛缓或擦伤。

2.4 有总风时无驻车制动

储能驻车制动系统手动控制旁路上塞门和电磁阀排风管路上塞门开启和关闭状态不正确,有总风压时,压力风经手动旁路控制回路向驻车单元制动器内充风,驻车制动处于缓解状态,而电磁阀排风回路塞门关闭即使电磁阀接通排风回路,驻车单元制动器因无法排风,不能实施制动。此时,驻车单元制动器只能通过总风管排风实施制动。

2.5 气动控制系统压力不稳定

轨道车总风管路为储能驻车制动、空气制动、撒砂、生态卫生间等系统供风,由于空压机故障、管路漏风等原因,造成总风压低于储能驻车制动系统风压即不足550kPa时,低压风缸中压力风经减压阀向总风管路充风。此时,储能驻车制动系统风压随总风压下降而降低,导致储能驻车制动缓解不彻底,且制动力随总风压下降而增大,造成车轮弛缓或擦伤事故。

2.6 驻车缓解指示灯显示不正确

储能驻车制动气动系统中压力开关触点闭合压力范围在350~420kPa,与系统设定压力550kPa不匹配,压力开关故障或压力值标定不正确。当气动系统压力达到200kPa时,压力开关触点闭合,接通电气控制系统驻车缓解显示电路,指示绿灯点亮,让司机误判驻车制动缓解。

2.7 总风压不足时无警示功能

总风压低于550kPa时,储能驻车制动系统向总风管充风,使驻车单元制动器实施驻车制动,无警示系统提醒司乘人员须采取应急措施。

3 工作原理

储能驻车制动系统由驻车单元制动器、气动控制和电气控制等组成。

3.1 驻车单元制动器

图1 驻车单元制动器

图2 气动控制原理图

驻车单元制动器工作原理和结构如图1所示,主要由两个独立相互隔离的制动缸和停放缸、基础制动装置、主弹簧、复位弹簧、手动快速缓解装置等组成。轨道车运行前停放缸内充风驻车制动缓解,运行中停放缸内风压恒定不参与轨道车制动。轨道车行车中制动与缓解通过控制制动缸充风和排风实施,制动时制动缸内充风制动鞲鞴连同楔形块下移,基础制动装置推动闸瓦移向车轮踏面实施制动;缓解时制动缸内风排出,复位弹簧推动制动鞲鞴连同楔形块上移,基础制动装置带动闸瓦离开车轮踏面缓解制动。

驻车制动时停放缸内风排出,主弹簧推动缓解鞲鞴、活塞体、调整螺杆及调整螺母同时下移,调整螺杆推动制动鞲鞴实施制动。驻车制动缓解时,有风状态下向停放缸内充风缓解鞲鞴上移压缩主弹簧,活塞体、调整螺杆和调整螺母上移到停放缸体顶部,复位弹簧推动制动鞲鞴上移制动缓解。无风状态下搬动手动快速缓解装置,驻车制动缓解,但驻车单元制动器停放缸充一次风仅能实施储能制动。

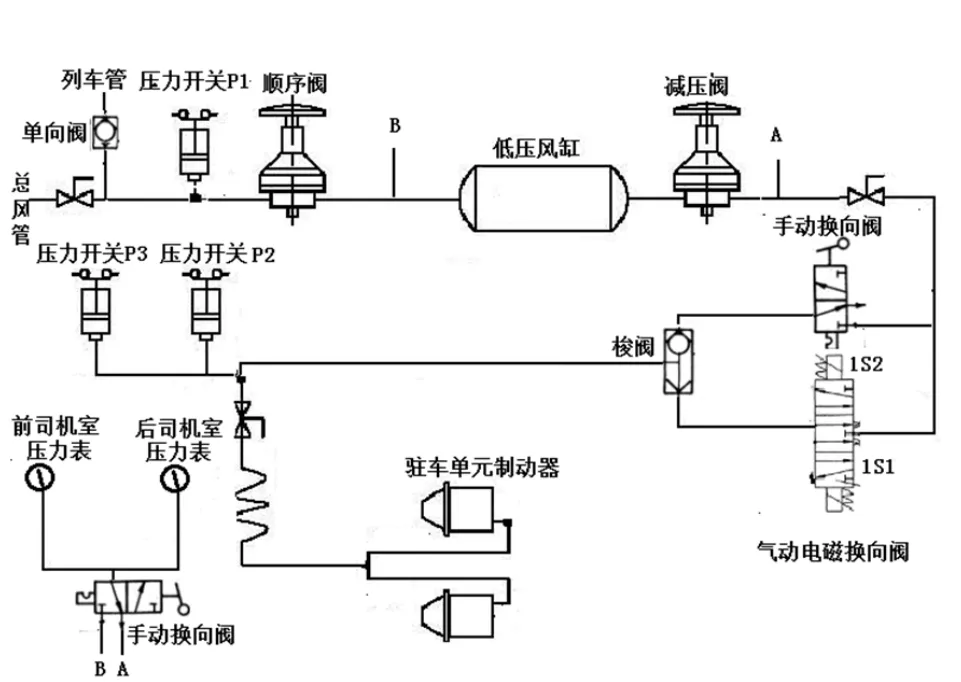

3.2 气动控制系统

储能驻车制动系统气动控制工作原理如图2所示,总风压经减压阀至550kPa充入低压风缸,通过电气和手动旁路两种方式控制向驻车单元制动器内充风和排风,两种方式不能同时操控。电气控制驻车制动缓解时,550kPa风经气动电磁阀向驻车单元制动器停放缸内充风;电气控制驻车制动时,驻车单元制动器停放缸内风经电磁阀和塞门1排出。手动控制驻车制动缓解时,先关闭电磁阀排风回路塞门1再打开手动旁路控制回路塞门2,550kPa风经手动旁路向驻车单元制动器停放缸内充风;手动控制驻车制动时,先关闭手动旁路塞门2再打开电磁阀排风回路塞门1,驻车单元制动器停放缸内风经电磁阀和塞门排出。

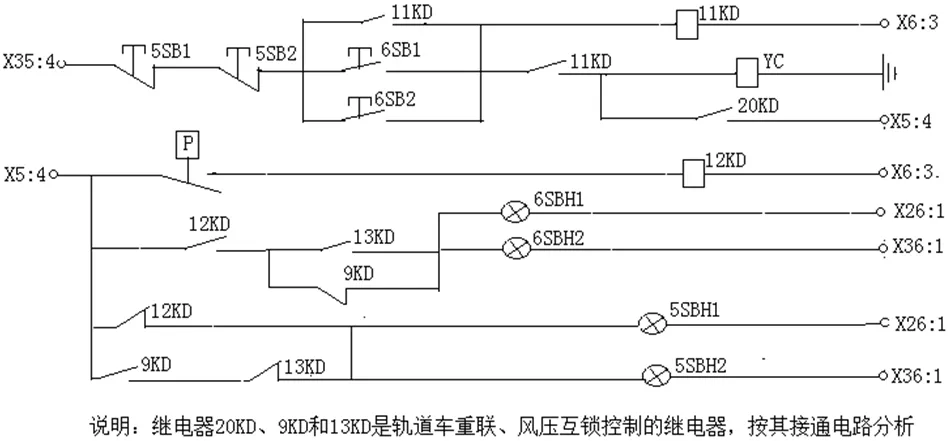

3.3 电气控制系统

储能驻车制动系统电气控制工作原理如图3所示。驻车制动缓解时,操控司机室工作台驻车缓解按钮6SB1(或6SB2),其常开触点闭合,接通继电器11KD和电磁阀Y电路,即电源-5SB1常闭触点-5SB2常闭触点-6SB1(或6SB2)闭合的常开触点-继电器11KD线圈和电磁阀YC;同时继电器11KD得电形成自保电路,即电源-5SB1常闭触点-5SB2常闭触点-继电器11KD闭合的常开触点-继电器11KD线圈,即使松开6SB1(或6SB2)按钮后其常开触点断开,电磁阀YC仍处于得电状态,即电源-5SB1常闭触点-5SB2常闭触点-继电器11KD闭合的常开触点-电磁阀YC。操控驻车制动按钮5SB1(或5SB2)其常闭触点断开,继电器11KD失电常开触点断开,电磁阀YC失电。

当驻车单元制动器停放缸内风压达到550kPa时,压力开关P触点闭合,继电器12KD得电常开触点闭合,驻车制动缓解指示灯点亮;同时继电器12KD常闭触点断开,驻车制动指示灯熄灭。当驻车单元制动器停放缸内风排出压力不足550kPa时,压力开关P触点断开,继电器12KD失电常开触点断开,驻车缓解指示灯熄灭;同时继电器12KD常闭触点闭合,驻车制动指示灯点亮。

图3 电气控制原理图

4 技术改造

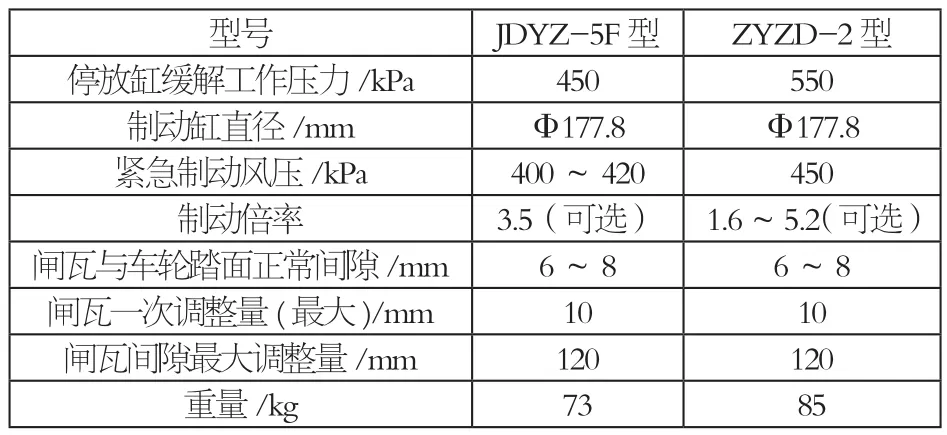

4.1 驻车单元制动器选型

驻车单元制动器选用JDYZ-5F型,通过选择合适的制动倍率达到车轮踏面制动力的要求,其与ZYZD-2型技术参数对比如下表1。

表1

4.2 气动控制系统

储能驻车制动系统气动控制技术改造后工作原理如图4所示,总风管和列车管任意一个气动回路向低压风缸内充风,经减压阀调到驻车制动缓解所需风压,即总风管-压力开关-顺序阀调至500kPa-低压风缸内-减压阀;或列车管-单向阀-低压风缸内-减压阀,顺序阀单向性能阻止了驻车制动系统和列车管内风充入总风管,单向阀阻止了驻车制动系统和总风管内风充入列车管,确保储能制动系统风压不受列车管和总风压变化影响。通过电气和手动旁路两种方式控制驻车单元制动器内充风和排风,电气控制驻车制动缓解时压力风-电磁阀-梭阀(风压推动阀芯切断手动控制回路)-驻车单元制动器停放缸内充风;电气控制驻车制动时,驻车单元制动器停放缸内风-梭阀-电磁阀排出。手动控制驻车制动缓解时,压力风-手动换向阀-梭阀(风压推动阀芯切断电气控制回路)-驻车单元制动器停放缸内充风;手动控制驻车制动时,驻车单元制动器停放缸内风-梭阀-手动换向阀排出。

两端司机室内分别安装一块压力表,通过手动换向阀切换顺序阀和减压来观察其调整压力,用于调试、检测和监视。

图4 改造后气动控制原理图

4.3 电气控制系统

储能驻车制动系统电气控制技术改造后工作原理如图5所示,总风管风压不低于500kPa时,压力开关P2触点断开,继电器101KD失电,常闭触点闭合,操控驻车缓解旋钮开关6SB1(或6SB2)到1位,继电器11KD得电其常开触点闭合,电磁阀1S2得电,即电源-6SB1(或6SB2)1位-101KD常闭触点-11KD闭合的常开触点-1S2。当驻车单元制动器停放缸内风压达到压力开关P1设定值(480kPa)时压力开关P1触点断开,继电器12KD得电,开关指示灯6SBH1和6SBH2点亮,即电源-12KD常闭触点-6SBH1和6SBH2;11KD常闭触点断开,操控驻车制动旋钮开关5SB1(或5SB2),电磁阀1S1不得电,起到互控作用。行车时,操控6SB1(或6SB2)到2位,电磁阀1S2失电,电磁阀阀芯自锁功能维持驻车单元制动器停放缸内风压,驻车制动电路11KD常闭触点闭合。当驻车单元制动器停放缸风压降到压力开关P1闭合设定压力(450kPa)时触点闭合,继电器12KD线圈得电,常开触点闭合,继电器11KD得电其常开触点闭合,电磁阀1S2得电,即6SB1(或6SB2)2位-12KD常开触点-11KD常开触点-1S2,向驻车单元制动器停放缸内补风,维持驻车制动缓解所需风压;驻车制动电路11KD常闭触点断开,形成互控电路。驻车停放时先关闭6SB1(或6SB2)旋钮切断驻车制动缓解供电,再操控驻车制动旋钮开关5SB1(或5SB2),磁阀1S1得电,即5SB1(或5SB2)-11KD常闭触点-1S1,驻车单元制动器停放缸内风排出,当驻车单元制动器停放缸内风压降到压力开关P3设定值(0kPa)时,触点闭合,指示灯5SBH1和5SBH2点亮,表明实施驻车制动。停止操控驻车制动旋钮开关5SB1(或5SB2)自动复位,切断驻车制动电路,电磁阀1S1失电,电磁阀阀芯自锁功能维持驻车单元制动器停放缸内处于无风状态。

图5 改造后电气控制原理图

发动机启动、空气压缩机故障或总风管路泄漏时等引起总风压低于500kPa时,压力开关P2触点闭合,继电器100KD线圈得电,其常开触点闭合,司机室内报警指示灯H1和H3点亮,蜂鸣器H2和H4开始报警;继电器101KD得电,常闭触点断开切断驻车制动缓解控制电路,形成总风压与电气控制驻车制动缓解互控电路。总风压不低于550kPa时,压力开关P1触点断开,继电器100KD失电其常开触点断开,司机室内报警指示灯H1和H3熄灭,蜂鸣器H2和H4停止报警;继电器101KD失电,常闭触点闭合接通驻车制动缓解控制电路。

5 结语

储能驻车制动控制系统技术改造方案较改造前具有以下优点。

5.1 增加驻车单元制动器停放缸内供风源

选用JDYZ-5F驻车单元制动器停放缸内可由空压机和列车管两路供风,消除轨道车运行中因总风压不足时实施驻车制动的安全隐患。

5.2 增加供风量,防止向总风管充风

气动控制回路设置顺序阀,顺序阀将进入低压风缸内风压调节高于气动控制系统所需压力,增加低压风缸内风的供应量;顺序阀单向性防止储能驻车制动系统的风充入总风管。

5.3 电气和手动旁路控制两种方式操作独立和互补

在气动控制回路设置梭阀,操纵任意一种控制方式,同时切断另一种控制回路,确保了每种控制方式的独立性,同时两种方式又具有互补性。

5.4 操纵便捷、显示直观并增加警示功能

两端司机室内工作台侧面上驻车制动开关旋转操作后自动复位,驻车制动缓解开关增加行车位2,防止误操作,同时便于观察指示灯的显示情况。压力表安装在便于司乘人员观察的工作台上,运行中可随时观察压力。增设了总风压力低于500kPa时的报警电路,通过指示灯显示和蜂鸣器语音提醒司乘人员应采取有效措施。

5.5 气动、电气控制系统具有互控功能

总风压不足驻车制动缓解所需压力,切断驻车缓解制动控制电气,实现气动系统与电气系统互控;气动回路设置梭阀,实现驻车制动控制系统手动操作与电控操作间互控;接通驻车制动缓解控制电路,切断驻车制动控制电路,实现驻车制动与缓解控制电路互控。

5.6 延长继电器和电磁阀使用寿命

储能驻车制动系统电气控制改造后将原电路中常得电工作所有继电器和电磁阀改为得电启动系统工作,失电后系统仍处于正常工作状态,防止线圈长时间通电发热而易损烧的故障,延长其使用寿命。

参考文献:

[1]杜军.踏面制动单元在大型养路机械上的应用[J].铁道建筑,2009,(11):96—98.

[2]毛必显.大型养路机械YZ-1型制动机[M].北京.中国铁道出版社,2000.

[3]董江宏.踏面制动单元弹簧停车制动器作用原理简介[M].铁道车辆,2006,44(4):20-22.

[4]株洲电力机车厂.JDYZ-5E/F型制动器使用说明书[Z].

[5]南车资阳机车有限公司.ZYZD踏面单元制动器使用维护说明书[Z].