压气机转子检测设备

王廷俊

(中国航发沈阳黎明航空发动机有限责任公司,辽宁沈阳 110168)

0 引言

压气机转子是透平机械领域常见的部件,随着航空发动机等领域的技术高速发展,对压气机转子加工和装配的精度要求越来越高。传统的检测压气机转子精度的方法为手工检测,工作效率低,检测精度受外部客观环境影响大。压气机转子检测设备可以通过位移检测传感器自动对压气机转子进行检测,并根据工艺要求对检测的结果综合分析,具有较高的检测精度,可以大幅提高工作效率。

1 检测机介绍

如图1~3所示,压气机转子检测机由X向驱动机构1、Y向驱动机构2、旋转驱动机构3、支撑机构4、工作台5和位移检测传感器7构成。其中位移检测传感器7用于检测压气机转子6的叶片9的叶尖到轴心的距离以及每一组叶片9的叶根部盘轴的径向跳动。

图1 压气机转子检测机正视位

图2 压气机转子检测机俯视位

图3 压气机转子检测机侧视位

X向驱动机构1安装在工作台5上,X向驱动机构1上设有可沿X方向往复移动的X向移动滑台13,Y向驱动机构2安装在X向移动滑台13上,Y向驱动机构2上设有Y向移动滑台22,Y向移动滑台22具有X向和Y向2个移动自由度,即Y向移动滑台22在Y向驱动机构2上可沿Y方向往复移动,位移检测传感器7安装在Y向移动滑台22上,在位移检测传感器7与Y向移动滑台22之间设有用以调整位移检测传感器7的高度调整垫。检测时,位移检测传感器7上用于检测的转轴沿Y方向指向压气机转子6,且用于检测的转轴的中心轴线与压气机转子6的中心轴线处于相对于工作台5的台面同一高度的水平面上。2个支撑机构4安装在工作台5上,压气机转子6的两端沿X方向装夹于支撑机构4中,且装夹好的压气机转子6处于位移检测传感器7的检测范围内。旋转驱动机构3通过电机支架35固定在工作台5上,旋转驱动机构3通过联接法兰31与压气机转子6的一端同轴连接。位移检测传感器7可以是非接触式的位移传感器,也可以是接触式的位移传感器,位移检测传感器7为非接触式,型号ZLDS113-10-70-232-U,生产厂家为英国真尚有集团。

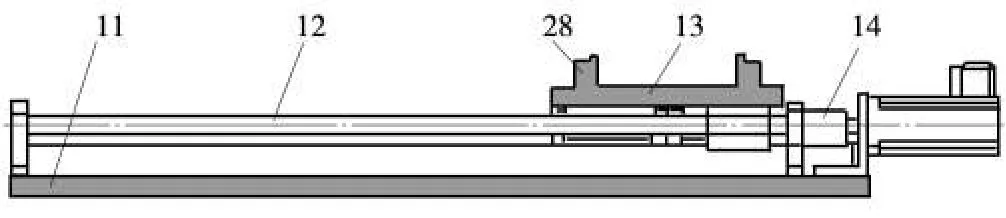

如图4~5所示,X向驱动机构1还包括底座11,X向滚珠丝杠12,X向联轴器14,X向滚动导轨15,X向光栅尺16和X向伺服电机17,其中底座11上设有2个导轨凸台19,2个导轨凸台19均沿X方向设置,X向滚动导轨15便固定在所述导轨凸台19上。X向滚珠丝杠12设置于2个导轨凸台19之间且与导轨凸台19平行,在底座11上沿X方向的两端分别设有2个轴承座18,X向滚珠丝杠12的两端便插装于轴承座18中并通过轴承座18支撑定位,其中,X向滚珠丝杠12的一端伸出轴承座18并通过X向联轴器14与X向伺服电机17相连。X向移动滑台13下表面的两侧设有与X向滚动导轨15相配合的导轨滑块,X向移动滑台13下表面还设有与X向滚珠丝杠12相配合的丝母,X向伺服电机17便通过X向滚珠丝杠12和丝母的传动带动X向移动滑台13在X向滚动导轨15上往复移动。在2个导轨凸台19之间的底座11上,在远离支撑机构4的一侧设置有X向光栅尺16,通过X向光栅尺16的反馈可实现X向移动滑台13移动的全闭环控制,即事先设定好一个位置值,当X向移动滑台13尚未移动到该位置时,X向伺服电机17驱动X向移动滑台13继续移动,直至移动到设定的位置,X向移动滑台13才停止移动。利用X向光栅尺16实现X向移动滑台13移动的全闭环控制为现有的常用技术。

图4 X向驱动机构剖视

图5 X向驱动机构俯视

如图6~7所示,Y向驱动机构2包括轴承座21,Y向移动滑台22,Y向滚珠丝杠23,Y向滚动导轨24,Y向联轴器25,Y向伺服电机26和Y向光栅尺27。在X向移动滑台13上设有2个导轨凸台28,2个导轨凸台28均沿Y方向设置,Y向滚动导轨24便固定在导轨凸台28上,Y向滚珠丝杠23设置于2个导轨凸台28之间且与导轨凸台28平行,2个轴承座21分别设置于X向移动滑台13沿Y方向的两端,Y向滚珠丝杠23的两端插装于轴承座21中,并通过轴承座21支撑定位,其中Y向滚珠丝杠23的一端伸出轴承座21并通过Y向联轴器25与Y向伺服电机26相连。Y向移动滑台22下表面的两侧设有与Y向滚动导轨24相配合的导轨滑块,Y向移动滑台22下表面还设有与Y向滚珠丝杠23相配合的丝母,Y向伺服电机26便通过Y向滚珠丝杠23和丝母的传动带动Y向移动滑台22在Y向滚动导轨24上往复移动。在2个导轨凸台28之间的X向移动滑台13上,在远离X向伺服电机17的一侧设置有Y向光栅尺27,通过所述Y向光栅尺27的反馈可实现Y向移动滑台22移动的全闭环控制。

图6 Y向驱动机构剖视

图7 Y向驱动机构俯视

如图8所示,旋转驱动机构3除了联接法兰31和电机支架35外,还包括联轴器32,旋转编码器33和伺服电机34,其中联接法兰31的一侧端面上设有固定轴36,所述固定轴36垂直于联接法兰31的端面且设置于联接法兰31端面的中心处。伺服电机34安装在电机支架35上,伺服电机34的输出轴通过联轴器32与联接法兰31的固定轴36同轴相连,联接法兰31与待检测的压气机转子6同轴相连。旋转编码器33安装于伺服电机34尾部,旋转编码器33的作用在于通过对所述旋转编码器33测量的旋转角度分析可以确定压气机转子6上精度超差地方的角度位置,利用旋转编码器33确定角度位置为现有的常用技术。旋转编码器33型号为E6C2-CWZ6C200P/R2M,生产厂家为欧姆龙。

图8 旋转驱动机构主视位

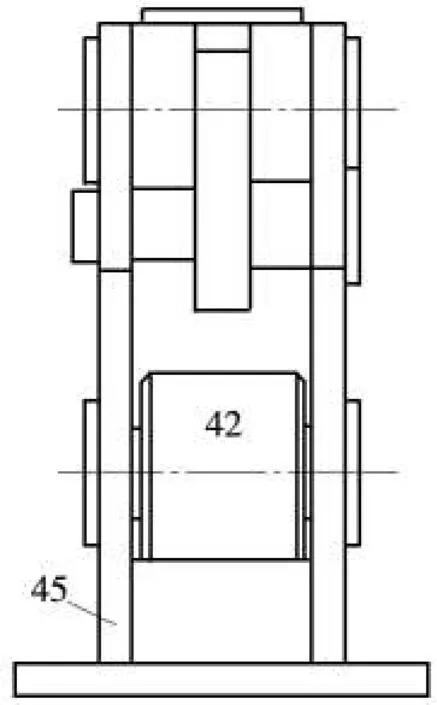

如图9~10所示,支撑机构4包括压辊41,托辊42,支座43和压辊支架44,其中支座43包括2个立板45,托辊42便设置于2个立板之间。沿垂直于立板45的方向看去,支座43上设有用于支撑压气机转子6的U形凹部46,且托辊42设置于U形凹部46的弧形底面两侧,且托辊42的辊面高于U形凹部46的弧形底面,这样压气机转子6便可放置于托辊42上。在U形凹部46一侧的支座43的端部设有转轴47,压辊支架44安装在转轴47上且可绕转轴47中心轴线旋转,在U形凹部46另一侧的支座43的端部设有锁定装置用于锁住压辊支架44的自由端,锁定装置为活节螺栓式,为现有的常用技术。压辊41设置于压辊支架44上,且压辊41的直径大于压辊支架44沿垂直于立板45方向看上去的高度,这样,压气机转子6便只与压辊41的辊面接触而触碰不到压辊支架44。装夹压气机转子6时,先将压辊支架44抬起,将压气机转子6放入U形凹部46,再将压辊支架44落下并锁住,在U形凹部46内压气机转子6只与压辊41和托辊42的辊面接触,这样压气机转子6便可以在U形凹部46内自由旋转

图9 压气机转子定心支撑机构左视位

图10 压气机转子定心支撑机构俯视位

2 工作原理

该压气机转子检测设备可以检测压气机转子6每一个叶片9的叶尖到检测压气机转子6轴心的距离以及每一组叶片9的叶根部盘轴的径向跳动。以检测叶片9的叶尖到压气机转子6轴心的距离为例,将压气机转子6装夹到支撑机构4上之后,按下电气控制系统8的启动按钮,旋转驱动机构3的伺服电机34驱动压气机转子6旋转,然后由X向驱动机构1和Y向驱动机构2带动位移检测传感器7移动到压气机转子6第一组叶片9的检测位置,位移检测传感器7开始测量。随着压气机转子6旋转,位移检测传感器7测量出每一个叶片9的叶尖经过水平位置时与压气机转子6轴心的距离,然后将这些测量的数据传回电气控制系统8的电脑中并与设定的叶尖到压气机转子6轴心距离的标准值相比较,并利用事先编好的程序对数据予以分析,同时将检测的数据进行保存或打印,若出现超差自动报警并通过对旋转编码器33测量的旋转角度分析确定精度超差地方的角度位置,以便在后续加工处理中顺利找到精度超差的地方。第一组叶片9测量完毕后,X向驱动机构1带动位移检测传感器7移动到第二组叶片9的检测位置,按照第一组叶片9的检测方式继续检测。通过电气控制系统8控制各个伺服电机以及超差自动报警为现有的常用技术。

检测叶片9的叶根部盘轴的径向跳动时,则是随着压气机转子6旋转,通过位移检测传感器7测量出叶片9的叶根部盘轴轴面上的每一点经过水平位置时与压气机转子6轴心的距离并传回电脑与设定好的标准值相比较,并利用事先编好的程序予以分析,超差自动报警。

另外,通过电脑对测出的数据进行分析,还可以分别得出每一组叶片的径向跳动、多组叶片的同轴度、多组叶片盘轴的同轴度、叶尖径向跳动和盘轴径向跳动的关联度等,若对上述各数据预置公差,还可对部件是否合格进行判断,超差有报警。

3 结语

压气机转子检测设备通过位移检测传感器自动对压气机转子进行检测,根据工艺要求对检测结果综合分析,不同于以往传统的手工检测,具有非常高的检测精度,同时能够大幅度提高工作效率,在透平机检测领域中有非常好的应用前景。

[1]Shao-wen Chen ,Hui Shi ,Chen Zhang ,Song-tao Wang ,Zhong-qi Wang.Study on Numerical Simulation of Fouling in Compressor Rotor[J].Int.J.Turbo Jet-Engines,2012,29(3):179-188.

[2]Yanfei Gao,Yangwei Liu,Luyang Zhong,Jiexuan Hou,Lipeng Lu.Study of the Standard k-ε Model for Tip Leakage Flow in an Axial Compressor Rotor[J].International Journal of Turbo&Jet-Engines,2016,33(4):350-360.

[3]陈智洋,吴艳辉,安光耀,刘军,彭文辉.轴流压气机转子旋转不稳定性检测及机理探讨[J/OL]. 推进技术,2017(11):1-10.

[4]钟兢军,韩少冰.融合式叶尖小翼对低速压气机转子气动性能的影响[J]. 推进技术,2014,35(6):749-757.

[5]苑星会,李全通.压气机转子和叶片整体模型建立与有限元分析计算[J]. 航空精密制造技术,2009,45(2):19-21.

[6]雷先华,江和甫,王旅生.整体压气机转子结构优化设计[J].航空动力学报,1997(1):41-43

[7]邱名,周正贵.优化方法在轴流压气机转子叶片气动设计中的应用[J]. 南京航空航天大学学报,2013,45(1):75-81.